高强铝合金搅拌摩擦类增材制造研究进展

2024-01-02刘峰超王砚东方远方马宗义

刘 鹏 刘峰超 王砚东 方远方 马宗义

(1.沈阳理工大学材料科学与工程学院,沈阳 110159;2.中国科学院金属研究所师昌绪先进材料创新中心,沈阳 110016;3.首都航天机械有限公司,北京 100076)

1 引言

结构轻量化作为提升装备效能的基础之一,离不开先进材料和制造技术的支持[1]。高强铝合金(主要为7XXX 系与2XXX 系铝合金)凭借密度低、比强度高和塑性好等特点[2],在航空航天、汽车和军事工业中作为主要承力构件广泛应用[2,3]。近年来,业界对大尺寸、高性能整体构件的需求愈发强烈。但高强铝合金大构件一般要经整体锻造后还需机加铣削最终成形,周期长、费用高[4],现有模锻装备的加工能力也限制了更大尺寸构件的整体制造。

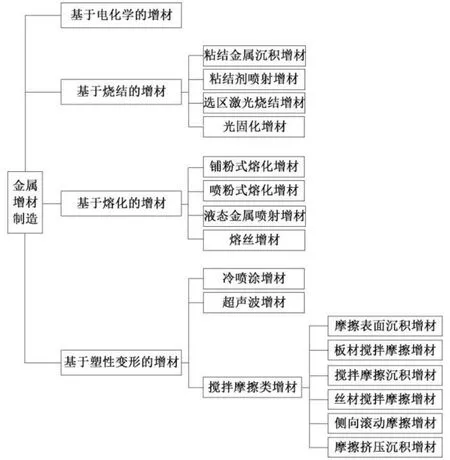

增材制造(Additive manufacturing,AM)在工业4.0 时代中扮演着重要的角色,在过去三十年中受到了越来越多的关注[5]。增材制造技术是在数字模型的指导下通过逐层累积材料的方式来制备构件[6]。相比传统制造技术,增材制造技术在生产周期、灵活性、原材料利用率等方面具有一定优势[7~9],非常适合小批量、多品种产品的快速研发和制备。同时其尺寸不受限于铸锭体积和锻压设备,非常有利于大尺寸构件的制备。根据2013年美国材料与实验协会公布的相关标准[10],增材制造技术可分为七类:粘结剂喷射增材制造、直接能量沉积增材制造、材料挤压增材制造、材料喷射增材制造、粉末床熔融增材制造、片材层压增材制造、立体光固化增材制造。近年来,又出现了很多新型的增材制造技术。目前就金属增材制造技术而言可分为四类:基于电化学的增材制造、基于烧结的增材制造、基于熔化的增材制造、基于塑性变形的增材制造,如图1所示。

图1 典型的金属增材制造技术

高强铝合金具有导热率高、热膨胀系数大的属性[11],对其进行熔化增材时会产生一定程度的气孔[12]、裂纹[13,14]、合金元素烧损[13]和应力变形[15],从而导致增材构件材料的力学性能往往低于锻件。与熔化增材制造技术不同,搅拌摩擦类增材制造技术是材料固相演变的过程,可大幅降低高强铝合金因熔化和凝固产生缺陷的机率[16],增材材料经过剧烈的塑性变形,形成晶粒细小、织构较弱且无孔洞、裂纹等缺陷的组织,这对提升增材材料的综合力学性能有着较大帮助。因此,搅拌摩擦类增材制造技术是实现大尺寸高性能高强铝合金构件制备的有效手段,近些年得到了越来越多的学者和行业从业者的关注与研究[17]。本文针对高强铝合金搅拌摩擦类增材制造的研究现状、存在挑战和未来发展趋势展开评述,为高强铝合金搅拌摩擦类增材制造的研究提供有益参考。

搅拌摩擦类增材制造技术是在搅拌摩擦焊接(Friction stir welding,FSW)基础上的一次技术飞跃[18]。FSW 是由英国焊接研究所于1991年发明的新型固相焊接技术[19],其原理是利用快速旋转的搅拌工具使待焊接材料发生剧烈塑性变形,随着搅拌工具沿待焊接材料连接缝旋转移动,将搅拌工具前方的材料转移到工具后方,并在轴肩的配合作用下形成致密的焊缝[20,21]。与熔焊相比,搅拌摩擦焊不涉及材料的熔化与凝固,非常适合高强铝合金的焊接。

搅拌摩擦类增材制造技术利用搅拌摩擦在被沉积材料中引入剧烈塑性变形和温升,实现材料在塑性流变过程中逐层累积,最终形成增材构件。搅拌摩擦类增材制造技术根据制造工艺过程特点主要分为六种:摩擦表面沉积增材制造(Friction surfacing deposition additive manufacturing,FSDAM)[22~24]、板材搅拌摩擦增材制造(Sheet-based friction stir additive manufacturing,S-FSAM)[25,26]、搅拌摩擦沉积增材制造(Additive friction stir deposition,AFSD)[27,28]、丝材搅拌摩擦增材制造(Wire-based friction stir additive manufacturing,W-FSAM)[29]、侧向滚动摩擦增材制造(Friction and rolling based additive manufacturing,FRAM)[30~32]、摩擦挤压沉积增材制造(Additive friction extrusion deposition,AFED)[33]。

FSDAM 技术是在摩擦堆焊(Friction surfacing,FS)技术基础上发展起来的[34]。如图2a所示,FSDAM利用消耗型棒材为原料,对高速旋转的棒材施加轴向力,使棒材的底面和基板的表面接触并产生摩擦热,棒材软化并塑性变形,棒材按照设定路线移动,使得热塑化棒材沿着设定轨迹沉积在基板上,根据所需增材样品的形状,逐层进行增材。沉积层之间的冶金结合通过层间的混合和塑性变形来实现。如图2b、图2c所示,分别为FSDAM 过程[22]和典型FSDAM 样品[35]。

S-FSAM 技术是在搅拌摩擦搭接焊基础上发展而来的增材制造技术。如图3a所示,S-FSAM 技术的原理是将板材堆叠在一起,并通过搅拌摩擦搭接焊的方式进行逐层增材,最后根据所需形状,进行后续减材加工,得到最终样品。如图3b、图3c所示,分别为S-FSAM 过程和典型S-FSAM 样品[36]。

图3 S-FSAM 原理及应用

AFSD 技术也被称为MELD,是由美国MELD 公司开发的固相增材制造技术[37]。AFSD 技术原理如图4a所示,通过旋转的中空工具输送棒、屑或粉等形式的原料,从旋转中空工具中推出的材料在轴向顶锻力的作用下与基板或已沉积材料剧烈摩擦,原料在摩擦热和变形热的作用下软化。当材料被挤压到所需的宽度后,肩部开始横向运动,形成一层材料的沉积。通过有选择地在之前的沉积层上添加后续沉积层来制作三维部件。这项技术可以避免在FSDAM 过程产生的大量飞边问题。如图4b、图4c所示,分别为AFSD 过程和典型AFSD 样品[16,38]。

W-FSAM 技术是在填丝静轴肩搅拌摩擦焊基础上发展而来的固相增材制造技术[39]。W-FSAM 技术原理如图5所示[29],主要包括一个带送丝口的储料腔,一个螺杆输送结构和搅拌探头。螺杆输送结构用于将丝材截断成金属颗粒,并将颗粒料连续输送到搅拌探头与前序沉积层形成的搅拌空腔内。在探头的搅拌作用和后续来料的挤压作用下,材料达到粘塑性状态后工具横向运动,完成一层材料的沉积。根据所需,在之前的沉积层上添加后续沉积层来制作三维部件。

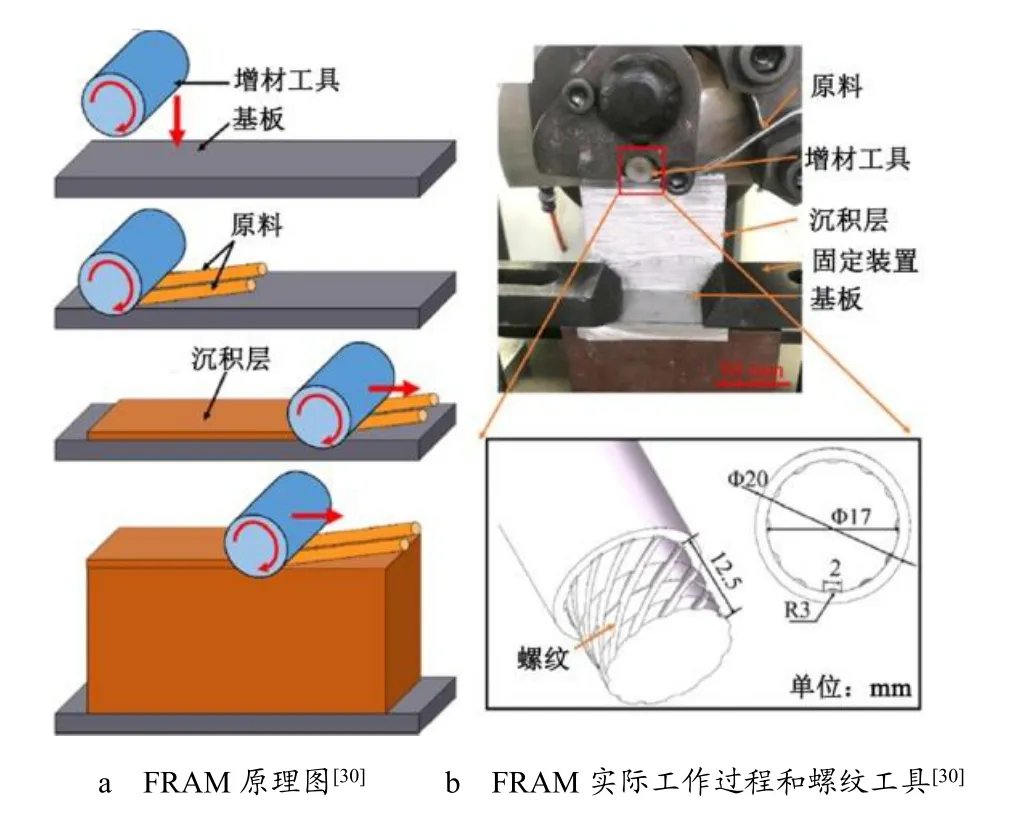

FRAM 技术是由Xie 等人[30~32]提出的一种侧向滚动摩擦增材制造技术。FRAM 技术原理如图6所示,首先带有螺纹的工具快速旋转并压入基板顶部,然后使丝材或薄片的原料从侧面进入旋转工具与基板的接触面,将原料搅拌到旋转工具的下方,最后旋转工具向前运动,搅拌混合的原料和基板材料被传输到旋转工具后方,形成增材层,如图6a所示,通过逐层沉积,制备出所需的样品。如图6b所示,为FRAM 过程和带有螺纹的旋转工具。

图6 FRAM 原理及应用

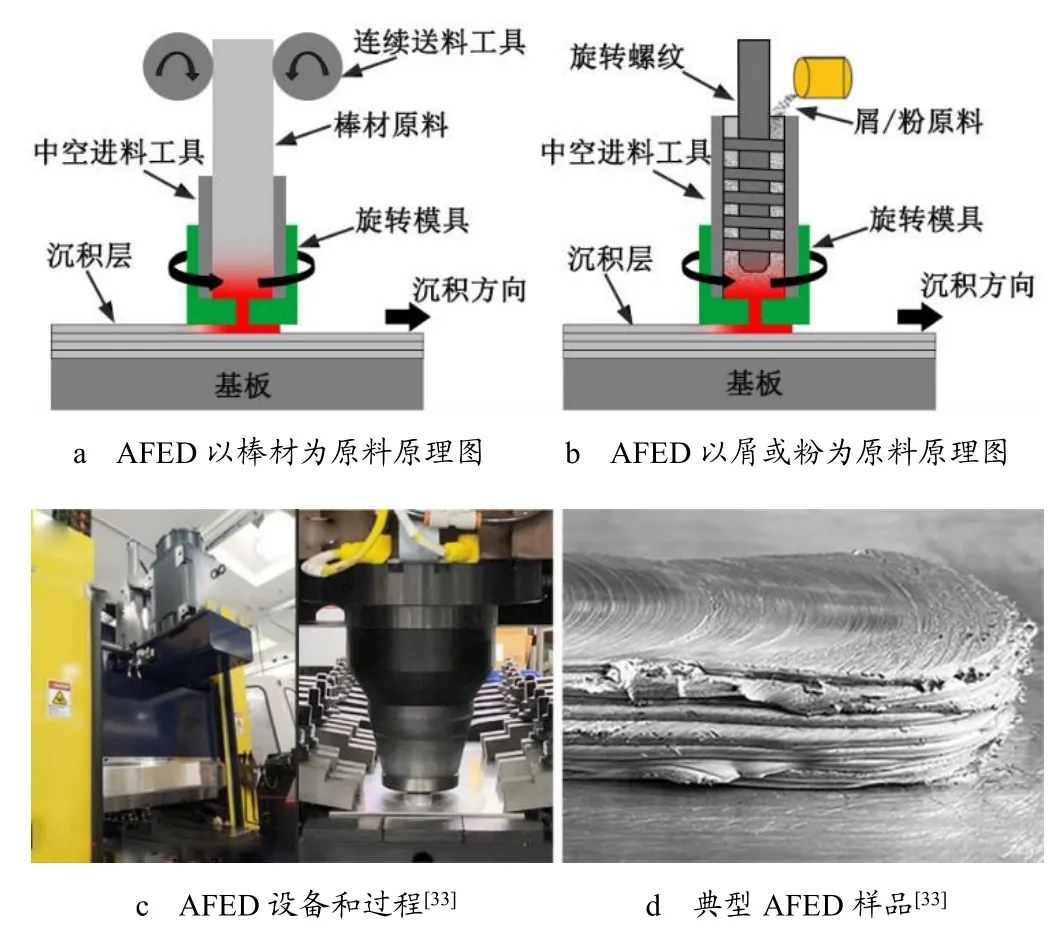

AFED 技术是由Liu 等人[40]在2019年提出的一种新型固相增材制造技术。其技术原理如图7a 和图7b所示,首先将棒、屑或粉等形式的原料送入非旋转的空腔,在送料机构的作用下,原材料被送向高速旋转的挤压沉积模具,与挤压沉积模具上表面高速摩擦,使挤压沉积模具附近的原料受摩擦和变形热达到粘塑性流变状态,软化的材料在挤压沉积模具的开口处挤出,并被沉积在预定路线上,从而形成增材层,通过逐层沉积,制备出所需的样品。该技术具有对原材料要求低,制造成本低,成型快等优点。AFED 设备和过程以及典型AFED 样品[33],见图7c、图7d。

图7 AFED 原理及应用

2 高强铝合金搅拌摩擦类增材制造研究现状

与基于熔化的增材制造技术相比,搅拌摩擦类增材制造技术在制备高强铝合金大构件方面具有明显优势。目前,国内外学者针对这几种搅拌摩擦类增材制造技术对高强铝合金增材材料组织演化、性能分析、工艺特征等方面展开了研究。

2.1 摩擦表面沉积增材制造(FSDAM)

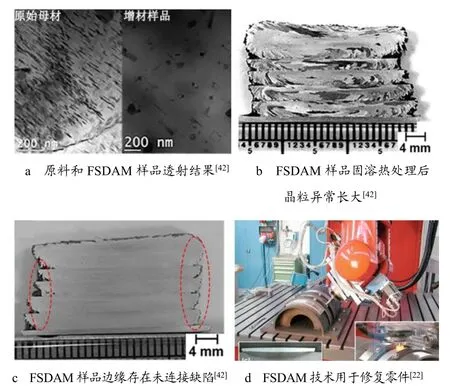

目前对FSDAM 技术在高强铝合金增材制造领域的研究较少,现有研究主要围绕增材后材料组织演变和力学性能展开。Tokisue 等人[41]在2006年以2017 铝合金棒材为原料,在5052 铝合金基板上进行单层和双层摩擦沉积增材实验,研究了单层和双层增材对材料的组织和力学性能的影响。结果显示单层和双层沉积样品均形成了等轴细晶组织,增材样品硬度与原始棒材硬度相当(131HV)。但是此研究中的增材样品构筑层数有限,对制造大型构件的说服力不足。Dilip 等人[42]在2013年对可热处理强化的2014 铝合金进行了多层FSDAM 实验,研究发现,相比于原始母材,增材过程中的多次热循环使得多层沉积样品中沉淀相粗化,见图8a,导致增材样品材料的强度下降。为了提升强度,对其进行了固溶加时效热处理,但固溶处理导致增材样品发生晶粒异常长大,见图8b,晶粒异常长大往往会降低高强铝合金增材构件的抗疲劳强度和尺寸稳定性[43,44]。

图8 高强铝合金基于FSDAM 研究结果及应用

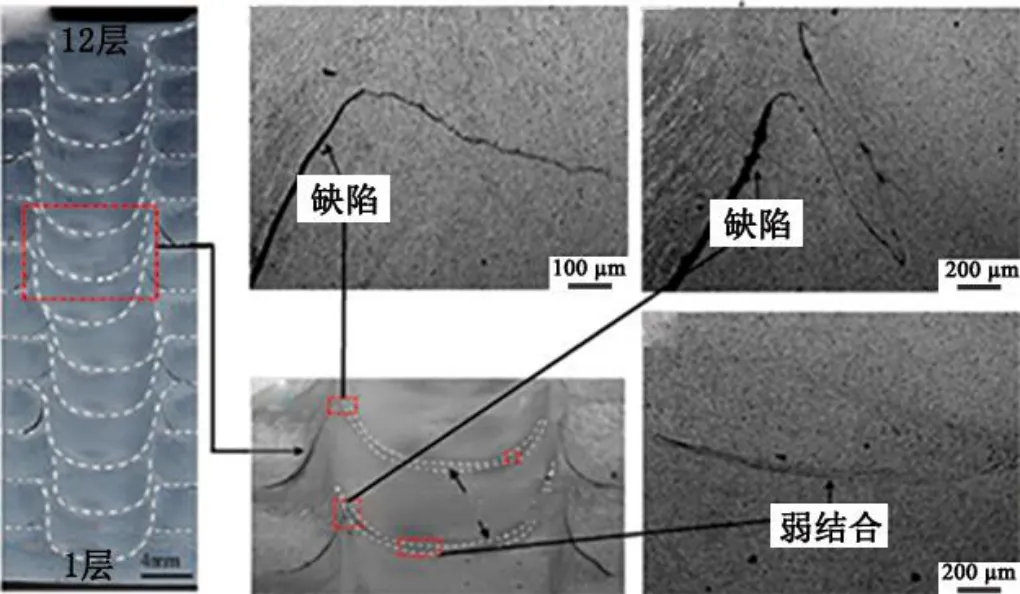

就FSDAM 技术而言,增材过程沉积层边缘因受压不足容易形成未连接缺陷,见图8c[42],引起样品服役性能的降低。另外产生大量飞边,可能会造成材料的浪费和增材过程的中断。目前来说针对高强铝合金的FSDAM 技术研究还处于起步阶段,还需对相关的成形控制以及增材材料微观组织演化机理进行深入研究。值得一提的是,FSDAM 技术除作为增材技术外,其在表面改性、缺陷修复和涂层制备具有广泛的应用前景。早在2003年德国German and International Diving Contractor 公司[22]将FSDAM 技术与Tricept TR 805 robot 机器人相配合成功修复半径为400mm 的圆柱形零件,见图8d。

2.2 板材搅拌摩擦增材制造(S-FSAM)

早在2006年,美国空客公司就利用S-FSAM 技术制造2025 铝合金飞机翼肋,发现其具有成形良好、更加环保和层间结合强度高等优点[45]。但是当时并没有引起研究学者的足够关注。直到2015年Palanivel 等人[25]发表了关于S-FSAM 的研究论文,之后越来越多研究学者开始开展S-FSAM 技术研究。Zhao 等人[45]和Shen等人[46]分别对2195 合金进行S-FSAM,均发现增材材料的硬度存在自上而下降低的趋势,造成硬度变化的原因是增材过程的热循环会造成已沉积材料沉淀相的粗化和溶解,底层位置经历热循环次数较上层更多,因而沉淀相自上而下发生粗化和溶解的程度逐渐增大。

由于增材材料硬度偏低且不均匀,很有必要对增材样品进行热处理。He 等人[47]和Mao 等人[48]分别对增材后的7N01 和7075 铝合金增材后的样品进行了时效热处理,结果表明硬度和抗拉强度随着时效时间的增加而增加,但都无法恢复到原始母材的水平。可见S-FSAM 过程的机械热循环对高强铝合金造成沉淀相粗化和溶解的问题很难通过后续的热处理完全解决。

为了缓解S-FSAM 对高强铝合金造成的沉淀相粗化和溶解问题,一些学者进行了水下S-FSAM 实验,以降低增材过程的热输入。Li 等人[49]对7 系合金进行了水下S-FSAM 实验,结果表明水下S-FSAM 实验有效避免了沉淀相粗化和溶解的问题。经过100℃时效48h 后,增材材料的平均硬度值达到178HV,抗拉强度达到了523MPa,达到了7 系铝合金锻态水平[50]。He 等人[51]使用7N01 铝合金作为母材,在风冷和水冷条件下进行S-FSAM 实验,通过对比发现由于水的冷却作用,后续的热循环效应减弱,从而抑制沉淀相粗化和溶解。经过90d 的自然时效后,水冷增材样品材料的硬度分布比空冷增材样品材料更加均匀。水冷辅助为可热处理强化铝合金的板材搅拌摩擦增材制造提供了避免沉淀相粗化和溶解的有效途径。

作为增材制造技术,S-FSAM 的短板也很突出,其加工过程采用的是板材逐层累积增材方式,灵活性相对较低,为得到特定的形状和消除边缘未连接的部分,后续还需要对增材样品进行减材加工。同时,增材之后的样品可能存在类似搅拌摩擦搭接焊时的hook缺陷和界面未结合现象,见图9[47],从而导致连接强度降低。

图9 高强铝合金基于S-FSAM 研究结果[47]

2.3 搅拌摩擦沉积增材制造(AFSD)

2018年美国MELD 公司推出了可商业化应用的AFSD 设备,并指出AFSD 技术具有制造大构件、效率高和应用范围广等优势[52]。之后越来越多的研究学者开始开展AFSD 研究。AFSD 技术与FSDAM 技术、S-FSAM 技术均是基于搅拌摩擦对材料进行热塑化的。因此沉淀强化铝合金在进行FSDAM 和S-FSAM 时出现的沉淀相粗化和溶解的现象同样会出现于AFSD 中。Avery 等人[53]采用AFSD 技术制备7075 铝合金增材样品,并对其显微组织演变和疲劳性能进行研究。结果表明7075 铝合金在AFSD 后沉淀相发生了粗化,导致其疲劳性能降低。Mason 等人[54]的研究结果也表明AFSD 后7050 铝合金增材样品底层相对顶层的沉淀相更加粗大,见图10a,进而硬度和拉伸性能自上而下逐渐降低。

高强铝合金增材后沉淀相的粗化限制了构件材料力学性能的发挥,需要后续热处理来提高增材构件整体的力学性能。Yoder 等人[55]在2021年利用AFSD 方法对7075 铝合金进行增材制造,然后经过适当的固溶和时效处理后,构件材料的屈服强度、抗拉强度和延伸率达到477MPa、541MPa 和8.2%。与熔化增材制造的高强铝合金样品相比,增材样品材料的力学性能得到大幅提升[13],可与其锻态力学性能相媲美。

层间结合是影响增材材料构筑方向力学性能的关键因素,在通过AFSD 技术制备大型构件时需要重点关注。AFSD 界面处的材料流动情况对界面连接起着重要作用,所以很有必要阐明AFSD 界面处的材料流动情况。2018年Rivera 等人[56]利用AFSD 技术制备2219 铝合金,其研究证明了AFSD 可以形成高质量的界面,但并未说明增材时界面处材料的流动情况。直到2020年Perry 等人[57]对2024 铝合金进行AFSD 研究。借助X 射线扫描手段表征了AFSD 界面处材料的流动情况,结果表明2024 铝合金和基板之间结合良好,而且沉积层的前进侧形成了鱼鳍状和锯齿状的结构,而在后退侧则是光滑的结构,见图10b,这种现象是界面处的进料受到挤压和工具,如图10c所示的搅拌导致材料流动相互作用的结果[58]。经过不断的探索,AFSD 技术目前具有了制造高性能大构件的能力[59],见图11。

2.4 摩擦挤压沉积增材制造(AFED)

AFED 技术将摩擦面转移到原料与旋转模具之间,使原料在接触沉积层之前软化,可以避免FSDAM 和AFSD 技术中对下层金属施加较高的压力,因此,下一层的沉积不需要等到之前的沉积层冷却变硬。其次,AFED 过程中棒料不旋转,这是实现连续填料打印的基础,可显著提高打印效率。另外,AFED 技术支持多种类、多形态棒/屑/粉金属原材料,可显著降低制造的成本。同时,AFED 技术还可以应用在表面修复、焊接、金属回收再利用、新材料以及复合材料研制等领域。

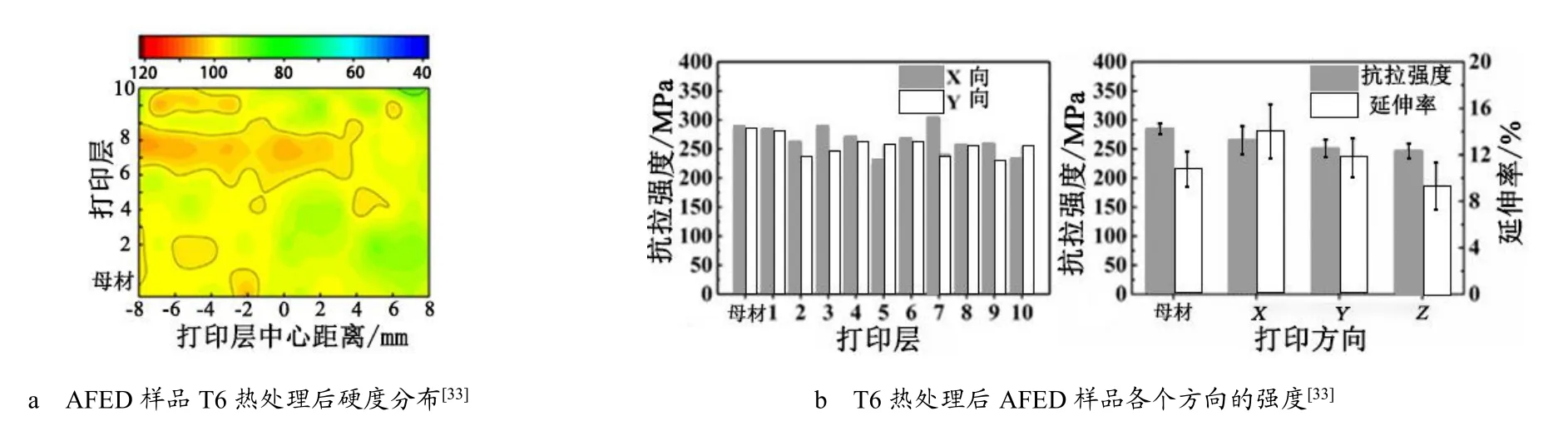

Liu 等人[33]在2023年利用AFED 技术,以6061铝合金为原料制备出了致密无缺陷的增材样品,研究结果表明T6 热处理后的增材材料的硬度,如图12a、图12b所示,抗拉强度和延伸率与锻态T6 热处理后的6061 铝合金相当。为了证明AFED 技术对下层金属施加较小的压力,作者对AFED 增材过程对基板施加的压力进行了测量,发现压力在10~21MPa 之间。最后作者也指出随着增材制造行业的不断发展,在未来AFED 技术可以实现致密金属增材较好的经济效益,并为高性能大型金属构件的制备提供先进技术支撑。

图12 6061 铝合金基于AFED 研究结果

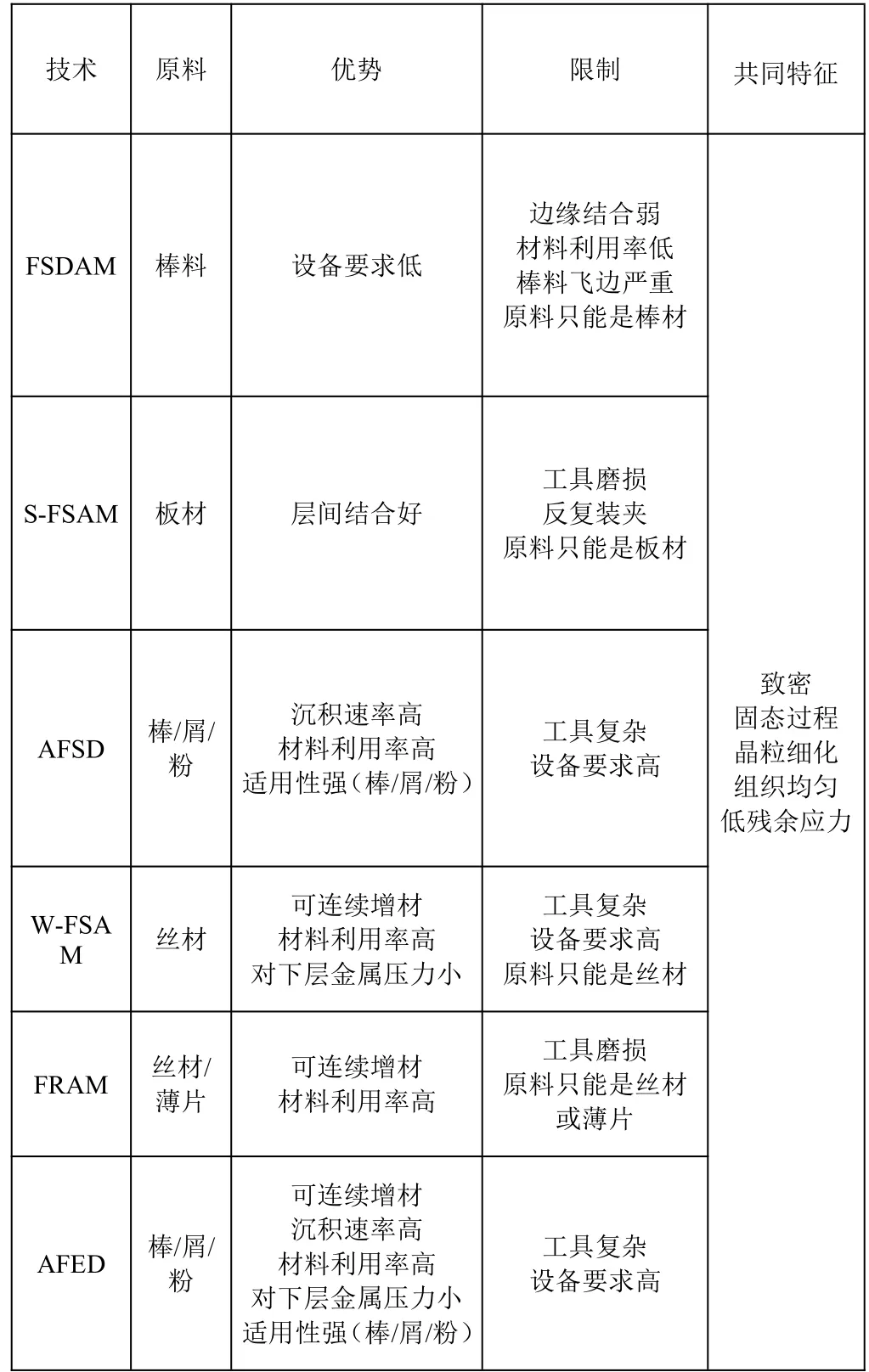

目前尚未有关于利用W-FSAM技术和FRAM技术制备高强铝合金的报道,但随着技术工艺和工具的改进、搅拌摩擦增材理论对实践更加明确的指导,将来会出现相应方法制备的增材构件。六种典型搅拌摩擦类增材制造技术在制备高强铝合金构件时具有独特优势,各具特色,表1 对六种典型搅拌摩擦类增材制造技术在原料选择、优势、限制和共同特征几个方面进行了总结比较[58]。

表1 六种典型搅拌摩擦类增材制造技术的比较[58]

3 高强铝合金搅拌摩擦类增材制造存在的挑战

搅拌摩擦类增材制造技术可以弥补高强铝合金在进行熔化增材时的一些限制,同时其在商业化之前仍有许多挑战需要克服。

3.1 增材样品后续热处理

高强铝合金一般为沉淀强化铝合金,在增材过程中经过多次热循环后沉淀相可能会粗化或溶解,造成增材样品内存在组织梯度和力学性能梯度,影响材料的使用性能。因此,需要对增材样品进行后续的热处理来恢复其材料力学性能。但是增材材料与传统变形态材料在微观组织上存在很大差异,这可能会导致不同的扩散特性和晶界迁移特性,传统的热处理技术体系很难适用于增材材料,新热处理工艺的开发还需要进一步研究。

3.2 制造复杂零件的能力

目前来说搅拌摩擦类增材制造技术依赖于轴向压力(FRAM 技术除外)使材料在搅拌摩擦过程中达到粘塑性状态,一般采用龙门型重型设备满足对设备高刚度、高载荷的要求,但这导致设备灵活性较差,难以实现复杂路径的运动。搅拌摩擦类增材制造依赖于已有增材层提供刚性支撑实现相邻层之间紧密的结合,这导致在制造中空和悬壁类构件时存在一定难度。后续需要和减材加工配合达到需要的效果。目前搅拌摩擦类增材制造技术的特征分辨率较低(>10mm)[60,61],远达不到电子束/激光增材的成形精度。但较低的分辨率是显著提升沉积速率的关键因素之一,其中MELD技术在制备铝合金时沉积速率高达9.1kg/h[17],对大尺寸构件的快速成型十分友好。这也是搅拌摩擦类固相增材制造技术的主要应用方向。

3.3 增材过程监测与反馈控制技术

目前搅拌摩擦类增材制造的加工过程缺乏智能监测与控制技术。通过先进的传感器对增材过程各轴的压力和扭矩、增材构件温度场和表面形貌进行监测,建立起工艺参数-监测数据-材料性能的联系。通过优化反馈控制算法,实现增材过程的实时调控,最终实现过程优化和质量保证。通过过程感知,逐步实现制造过程自动化和智能化,有助于优化打印策略、提升增材效率与增材质量[62]。

4 结束语

国内外学者通过对搅拌摩擦类增材制造技术制备高强铝合金构件的研究,证明了采用此类技术进行高强铝合金增材制造可有效避免凝固缺陷,显著提升增材材料的力学性能,证实了该类技术的独特优势。但此类增材制造技术的研究和应用仍处于初级阶段,关于该类技术所涉及的材料变形沉积机理、增材过程的优化控制、大构件制造工艺以及构件可靠性等方面还需深入研究。在之后的研究中应该根据材料种类和构件类别逐步建立工艺参数-过程监测-微观结构-材料性能的关系。这样更有助于推动搅拌摩擦类增材制造技术相关技术的快速发展和应用。