厌氧胶固化因素的工艺分析

2024-01-02蒋乾凯梁荣志霍连锋

单 超 蒋乾凯 梁荣志 郭 凡 霍连锋 宋 伟 刘 岩

(首都航天机械有限公司,北京 100076)

1 引言

由于厌氧胶具有室温固化、速度快、强度高、收缩率小等特性,在电子、电气、宇航、军工、汽车等行业中的密封、锁紧、粘接、堵漏、固持等方面中被广泛采用[1~3]。

厌氧胶在实际应用过程中主要有几个方面:表面处理、涂胶、拼装、固化、清洁。在使用的步骤中,影响厌氧胶固化的因素有很多,因此本文以影响厌氧胶固化的因素条件,对常用的厌氧胶的性能和固化过程进行具体研究和分析,探究各类因素对厌氧胶固化速度、时间及性能的影响。

2 概述

2.1 厌氧胶概述

厌氧胶粘剂,简称厌氧胶,是利用氧对自由基的阻聚原理制成的单组份密封胶粘剂,是一系列厌氧固化特性组分的统称。厌氧胶固化需要满足:涂胶面需要与氧气隔离,形成缺氧环境;胶液与金属接触。涂在金属表面的厌氧胶,与空气隔绝后,胶液中的自由基会将溶解在胶液中的少量氧气消耗随后聚合、固化。近年来厌氧胶的成分不断更新,以适用于不同的应用条件。

厌氧胶(Anaerobe):别名机械胶、绝氧胶、螺纹胶[4]。在富氧环境下不固化,以呈交联状态的固体高分子形式存在,而在缺氧环境下,能够迅速聚合并固化。所谓“厌氧”,就是在缺乏氧气的对接面才可以使用的胶水。

ASTM5363—97(单组份厌氧胶标准),美国于20世纪90年代后期制定的规范厌氧胶制造的标准。我国化工行业厌氧胶标准为HG/T3737—2004[5]。

2.2 厌氧胶的组成

厌氧胶的主要成分为丙烯酸酯,在胶液总配比中占90%以上,还包括芳香胺、酚类、芳烃类、过氧化物等。此外还可视不同情况添加辅助试剂,如染色剂、增塑剂、填充剂、增稠剂、触变剂等。

2.3 厌氧胶的分类

厌氧胶除主要成分丙烯酸酯、芳香胺、酚类、芳烃类外,还包含各种试剂。不论是成分的改变或是用量的增减都会导致胶粘剂性能的不同,故胶粘剂的种类也纷繁复杂。它们的分类方式一般可按结构、强度、单体粘度、用途分类。比较常见的分类方法是以单体粘度和用途分类。根据结构的不同可以分为4 类。

a.醚型

双甲基丙烯酸三缩四乙二醇酯为代表。

b.醇酸酯

常见的有双甲基丙酸多缩乙二醇酯(如美国的乐泰290、乐泰271、乐泰277 等)。

c.环氧酯

是环氧树脂和甲基亚克力发生一系列化学反应生成的产物。常见的有双酚A 环氧酯(如环氧酯与多缩乙二醇酯的混合物、国产Y-150、GY-340 等)。

d.聚氨酯

由异氰酸酯、甲基亚克羟基酚、多元醇(如国产GY-168、铁锚352、BN-601 等)反应制得。

3 厌氧胶的应用及特点

3.1 厌氧胶的应用

针对厌氧胶适用粘接的材质以及结构进行分析,其在材质上主要用于:金属材质表面镀锌、镀铬等材料。如:钢、铁、铜、铝、不锈钢等。

粘接结构上主要应用于:螺纹锁固、螺纹或平面密封、圆柱固结及渗漏堵漏等方面的产品结构[6]。

针对厌氧胶在实际生产中的应用分析,主要应用包括4 个方面:锁紧防松(如各种螺纹连接);密封防漏(有密封要求对接面的粘接,如法兰对接面和金属管路对接面的密封);固持定位;填充堵漏。

a.锁紧防松

传统的机械式锁紧防松效果不理想,而化学式锁法价格低廉,但是容易出现金属紧固螺钉因撞击而产生松脱的现象。如果在拼装前将螺钉涂上厌氧胶,固化后的强韧塑胶膜在螺纹缝隙中形成,不会出现螺纹松垮的情况。现用的紧固螺钉防松方法为:安装紧固螺钉前,预涂厌氧胶,随即将螺钉旋入、拧紧,即可达到预期的防松效果。

b.密封防漏

传统的密封防漏方法是在密封面上垫上橡胶、石棉和金属等材料的垫片并压紧,使对接面接触更加紧密,但由于老化或锈蚀作用,对接面的密封作用很快失效。为解决传统垫片易失效的问题。利用液态厌氧胶固化后形成的固态“胶块”代替传统垫片,其优点有液态胶液固化能够更好的使对接面紧密接触,密封效果更好,此外固化后的“胶块”化学性质非常稳定,不易发生化学变化,密封有效期更久。

c.固持定位

对轴与轴承、带轮、齿轮、座孔,衬套与孔等结构,传统方式是将尺寸过盈的零件通过热套、冷压的方式压入,再辅以按键、销子固定。这种固定方法容易出现磨损、腐蚀等现象,造成松动。此外由于不同材料或结构的热膨胀系数不同,对加工精度要求十分严格。为解决此问题,在上述结构中使用间隙填充厌氧胶,固持该结构。优点有固结持久、稳定、固化效果好、产品使用寿命明显增加;此外,由于厌氧胶固化形成“胶块”能够较好的填充接触面,对产品的加工精度要求降低,生产效率随即明显提高。

d.填充堵漏

对于铸件、粉末冶金件、焊接件或3D 打印产品等,成型后内部常有一些肉眼不可见的微孔,针对该种类的缺陷,可在产品上涂低粘度易流动的厌氧胶(如B-290),使胶液渗透到微孔中,填充空隙,间接与氧气隔绝,完成固化,起到填充作用。若在真空渗透则成功率更高,这种工艺方法在铸造界应用极为广泛。

3.2 厌氧胶的特点

a.多为单体形状,具有广泛的粘度变化、总类多样。

b.使用极其方便,不需要称量,不需要混合,不需要配胶,自动化作业很容易实现。

c.固化速度快、常温固化、固化强度高、收缩小,应力小、密封效果好、有效期长。

d.化学性质稳定,耐热、耐压、耐低温、耐药、耐冲击、防腐。

e.外溢胶水,胶缝不固化,易清除干净。

f.无溶剂,毒性低,危害小,无污染。

g.封闭、锁止、固结、粘结、堵漏等用途广泛。

h.储存稳定,胶液储存期通常是3a。

3.3 厌氧胶的局限

a.厌氧胶的固化深度有限制,一般不超过0.2mm。

b.厌氧胶,固结硬度较高。

c.低剥离低抗冲击强度。

d.可能产生应力裂纹或熔化塑料。

4 厌氧胶机理分析及固化条件

4.1 常用厌氧胶胶接工艺应用及对比

通常情况下,铁锚300 厌氧胶和铁锚350 厌氧胶粘接件的表面应先涂一层表面处理剂,然后再涂上厌氧胶,使粘接物的表面活性得到提高。铁锚302 厌氧胶、铁锚351(含铁锚352)厌氧胶具有优异的粘接性能,工艺简单,可直接用于粘接。

参照美军标MIL-S-4616、航空工业部部标( HB5313—5329—85 )[7]和广东省企标( 粤Q/HG102—85)等。在厌氧胶的应用进行测试,对302号铁锚和351 号铁锚(含352 号铁锚)进行厌氧胶粘接测试时,其破坏力矩和引伸力矩界限不明显,显示其抗性良好。如铁锚302 厌氧胶用于某产品尾段(M3 至M4 不锈钢螺钉)粘接、某产品普通碳钢螺栓粘接、定位销安装粘接、电机轴芯粘接、支架外环螺孔粘接固封及顶出器上钢与聚氨酯橡胶的粘接等,最终粘接结果都和测试结果相符合。综合厌氧胶性能分析,无论从粘接强度,还是从粘接工艺等方面考虑,可以用铁锚302 和351 厌氧胶分别替代铁锚300 和350 厌氧胶。

4.2 厌氧胶的固化机理

厌氧胶的固化机理如图1所示。

图1 厌氧胶的固化机理

4.3 厌氧胶的固化条件

有以下几种厌氧固化条件:

a.厌氧胶要在缺氧环境下才能固化;缝隙较大时,中间加一块金属垫片再涂胶,不可密封或粘接过大的缝隙;

b.在缝隙中缺氧环境下的胶液才能固化,螺孔外溢出的余胶,因接触空气不固化;

c.一般选用非活性金属基材;对非活性金属表面固化较快;如铜、铁、钢,对活性金属,固化时间稍长,如电镀件、不锈钢、磁化钢等,应做验证试验;

d.厌氧胶粘接件表面保证清洁,未经清洁处理的粘接件表面,两零件粘接面使用厌氧胶粘接时会降低或完全丧失粘接能力。

e.厌氧胶一般在20℃以上施工,初步固化需0.5 h,可固定(抗震动)需1h,固化强度80%需2 h,完全固化需24h,固化时间必须在低温条件下延长,但使用促进剂或施工环境温度适当提高,可在粘接面上涂刷。

5 厌氧胶固化的影响条件和因素作用分析

5.1 厌氧胶对粘接基材反应对比分析

a.对金属材料的作用

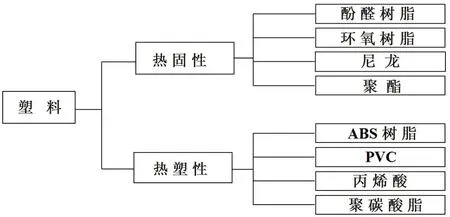

厌氧胶与不同类金属材料反应程度不同,因此固化速度和粘结力也存在差异,而非活性金属表面相对于活性金属表面,固化速度较慢,粘结力较小,因此固化速度和粘结力的差异较大,如图2所示。

图2 常用活性、非活性金属材料

通常对于金属材料的三种表面状态:活性面——钢(20#、45#)、铁(Q235)、黄铜(H62)、铝(2A12、5A06等);抑制面——阳极化的铝质;非活性表面——不锈钢(1Cr18Ni9Ti 等)[8]。粘接后活性金属表面的粘结力和固化效果较好,且钢铁材料表面尤为优良。粘接后的抑制性表面、非活性金属的表面可采用促进剂和加热的方法来提高其固化的速度。

b.对非金属材料的作用

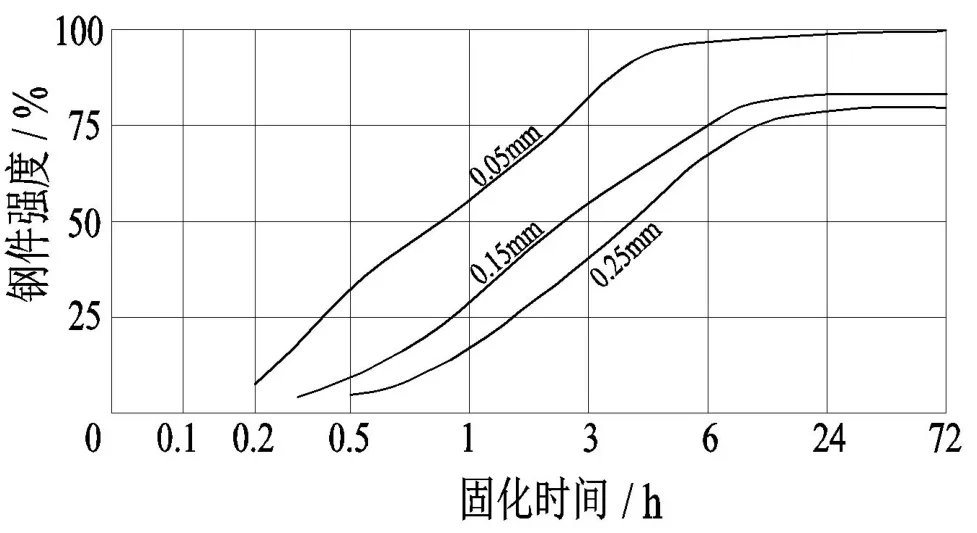

航天产品中常见的非金属材料见图3,厌氧胶在非金属零件表面上应用较少,厌氧属性会使部分热塑性塑料软化,当承受压力时就会引起应力开裂。

图3 常用的非金属材料

5.2 影响厌氧胶固化的因素

影响厌氧胶固化的因素关系主要有以下几种:

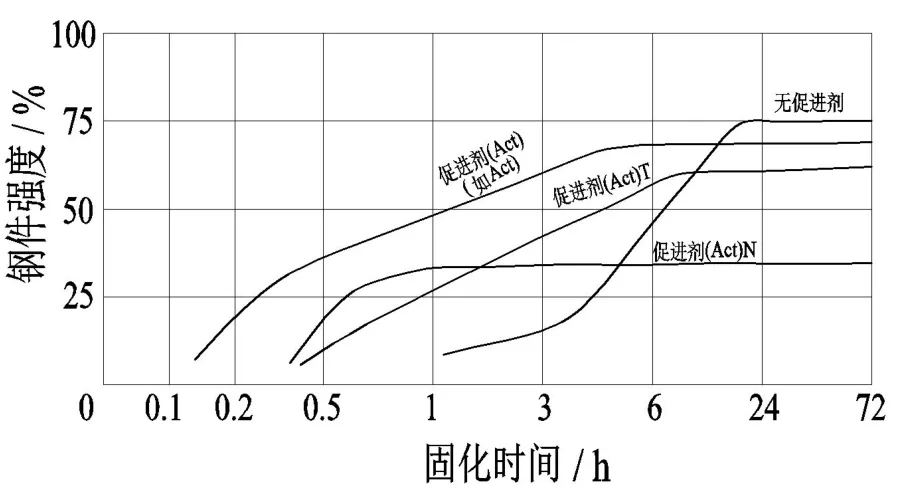

a.固化速度与基材之间的关联:厌氧胶用于钢、铁、铜等及其合金等,在常温下固化速度较快,强度较高,而用于非活性表面,如铝、锌、镉、铬、镍及其合金,以及金属表面镀锌、镀铬等,固化速度较慢,胶接强度较低,且表面活性处理剂一般在胶接前即可处理,见图4。

图4 固化速度与基材的关系

b.固化速度与填充性间隙的关联:满足固化条件下的间隙一般要求〈0.2mm,在空气隔绝的情况下,必须将厌氧胶固化下来;一定要选择粘度较高的无氧胶,对于间隙稍大于0.2mm 的密封或粘接;间隙过大必须选用黏度较高的厌氧胶,间歇时加一块金属垫片,再将胶水涂满即可,见图5。

图5 固化速度与填充间隙的关系

c.固化速度与温度的关系:厌氧胶常温下可以很快凝固。标准产品适用于-55~150 ℃的工况,加热可使厌氧胶加速固化,达到缩短厌氧胶固化时间的效果,见图6。

图6 固化速度与温度的关系

图7 固化速度与促进剂的关系

固化的速度也根据环境温度的不同而有所差异,下图是依据IS010964,产品在不同的固化温度下的M10 钢制螺栓和螺母上,在不同的固化时间下获得到的破坏强度[9]。

d.固化速度与促进剂的关联:促进剂可使厌氧胶的固化速度加快,使用促进剂使非活性金属粘接以及低温粘接固化时间不会过长。

e.固化速度与表面清洁度的关系

厌氧胶粘接件表面需要保证清洁,不经过清洁处理的粘接件表面使用厌氧胶粘接时粘接能力会降低或完全丧失。对粘接件表面的清洁以去油、去锈为主,适当的抛光、清洗、晾干能使清洁效果更好。除油采用的方法主要是气相除油,常用的溶剂有三氯乙烷、三氯乙烯、甲乙酮、甲醇等。用溶剂汽油清洗两次,能够将粘接面的油污处理干净。而除锈的方法是打磨粘接面。适当打磨被粘物表面,有利于提高粘接强度,以0.76~2μm 的表面粗糙度为宜。若表面粗糙度大于3.2μm 时,粘接面之间的间隙稍大,胶粘强度就会有所降低。

5.3 厌氧胶固化加速方法

5.3.1 使用促进剂加速固化

催化剂用于促进厌氧胶的固化速度,确保在非活性金属表面的正常固化以及促进低温固化。

促进剂的选用情况,按照表1 中的规定进行选择。以下几点在喷催化剂时应引起重视:

表1 单独使用某一促剂对厌氧胶的作用[10]

a.均匀喷洒于一个表面(相对的非活性金属表面),用量不易过多;

b.已经喷有催化剂的表面不能涂施厌氧胶,以免胶液在装配前固化;

c.催化剂喷涂后,等待2~3min,使其充分反应,再拧紧螺钉;

d.若在实际操作过程中,出现固化时间太快,造成螺纹拧不到位,可以不使用催化剂。

5.3.2 加热加速固化

厌氧胶1d 完全固化。在正常室温(15~30℃)条件下,厌氧胶一般能在20~30min 左右初步固化固定零件,随后固化强度随时间增加,1h 则可以产生抗震,2h 左右可达到的固化强度为80%,24h 后达到最高强度,即完全固化。低温条件下的固化时间需要延长,当提高施工环境温度时固化时间可适当缩短,即在加温加热时,固化的速度与常温相比提高明显。厌氧胶固化时可在烘干箱或烘干间内进行烘干处理,以达到加快固化速度和增加固化强度的目的。具体要求如下:

a.粘接后在60~80℃环境内烘干2h;

b.粘接后在常温环境下,固化时间不低于24h;

c.以上两种工艺以第一种为优先考虑之工艺,若无条件或者操作不便时,方可采用第二种工艺。

5.3.3 增加压力加速固化

采用加压加速厌氧胶固化是很常用的方法,它的作用原理是在需要胶接的两个零件外部使用重物压紧或使用卡兰等夹具夹紧,以此来施加适当的压力,使厌氧胶更好更稳定地接触到需要胶接的产品材料表面,促进固化反应的进行。通过适当施加合适的压力会使需要胶接的两零件胶接面贴合间隙减小,排出粘连部位的空气促使溶解在厌氧胶中的少量氧气被挤出,加速胶液中的自由基消耗氧气的速度,使胶液迅速固化。

5.4 解决影响厌氧胶固化及粘结力的其它方案

有以下几种解决办法,用于解决强度达不到标准的问题:

a.有机溶剂如可用丙酮、丁酮等对基材表面的油污、灰尘等进行清洁后,再进行粘接处理;

b.常温下24h 完全固化厌氧胶,推荐24h 再使用产品;

c.若各粘接件配合间隙较大,建议选用无氧胶,粘度较大;

d.厌氧胶一般不建议在非活性金属表面,如在不锈钢、锌、镀锌等材料上应用,应先在基材表面涂促进剂;

e.更换其他合适的胶粘剂。

6 结束语

本文对影响厌氧胶固化和固化时间的因素分别进行了研究和分析。厌氧胶可以在一般的金属表面得到有效的应用,由于材料类型的不同,固化可快可慢,活性较其他材料强。

在一般要求的固化条件下,两固化基材之间的填充间隙应符合间隙〈0.2mm。在非常紧密的配合间隙,即良好的隔氧作用下,固化反应也会加快,在缺氧条件下也会影响厌氧胶固化的速度。

厌氧胶的固化要在缺氧环境下涂抹在金属对接面上,胶接面外不能完全固化的厌氧物质。在胶接面内部,固化的速率是根据不同的产品材料和促进剂而定的。使用厌氧胶促固剂可以加速固化,在金属表面固化大部分产品都不需要促固剂。而推荐使用促进剂以达到应用的固化速度,主要是应用于非活性的金属和其它非活性表面。

经测试和研究分析,加热可以加快固化的进程。一般常温下厌氧胶24h 才能完全固化,标准产品适用于-55~150 ℃的工况,添加特殊组分后胶液使用温度可达到230℃。温度稍高于室温时胶液固化速度会明显加快。通常将产品加热60~80℃固化2h 左右即可。