柳钢120 t转炉氧枪优化及应用

2024-01-01何汉蒙超祥陈利

摘 要:从生产工艺管理、氧枪铜头材质选型、水冷系统、吹炼工艺等方面分析柳钢120 t转炉氧枪铜头寿命低的原因,通过采用锻造铜头,氧枪快换改造,优化喷头参数,结合原材料匹配不同的吹炼模型,规范开吹工艺操作等管理和技术措施,氧枪铜头寿命提高到了479炉,同时经济指标有所改善,氧耗降低了1.09 m3/(t·min),脱磷率、石灰消耗、熔剂耗稳定,冶炼时间缩短约80 s,终渣TFe下降1.2%。

关键词:转炉;氧枪;铜头;寿命;快换;锻造铜头

Abstract:This article analyzes the reasons for the low service life of oxygen lance copper heads in Liuzhou Iron and Steel's 120 ton converter from the aspects of production process management, material selection of oxygen lance copper heads, water cooling system, and blowing process. By adopting forged copper heads, oxygen lance quick change transformation, optimizing nozzle parameters, combining different blowing models matched with raw materials, and standardizing blowing process operations, the service life of oxygen lance copper heads has been increased to 479 furnaces. At the same time, economic indicators have been improved, oxygen consumption has been reduced by 1.09 m3/(t · min), dephosphorization rate, lime consumption, and flux consumption have been stabilized, smelting time has been shortened by about 80 seconds, and final slag TFe has decreased by 1.2%.

Key words: converter; oxygen lance; copper head; life; quick change; forged copper head

0 前 言

氧枪是转炉炼钢的关键设备,氧枪铜头寿命能够反映转炉生产操作的稳定程度、炼钢产量、质量以及生产的安全性,氧枪铜头参数影响转炉炼钢的吹炼效果。柳钢有三座120 t 顶底复吹转炉,2020年及2021年累计氧枪铜头寿命(平均为69、89炉)低于国内其他同类转炉氧枪铜头的平均寿命(250炉),氧枪能效值也低,因此,分析影响氧枪喷头寿命的原因,优化氧枪喷头参数和冶炼过程工艺参数,对提高氧枪铜头寿命、保证转炉吹炼过程稳定顺行、降低炼钢工序成本等均具有重要意义。

1 氧枪工况及换枪原因分析

1.1 氧枪使用工况

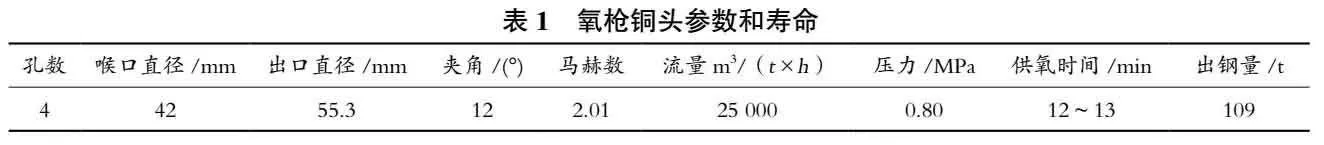

120 t转炉氧枪枪身直径245 mm,氧枪铜头有4孔和5孔两种类别。转炉炉氧枪水路从二期水处理房(二区综合楼背后)的泵组开始流向塔楼五楼,在五楼分一支管路(DN80)流向副枪冷却水,在氧枪水层分两支管路(DN200)分别流向两个工位的氧枪,水泵到氧枪约300 m。氧枪水流量范围为130 ~ 165 m3/h ,压力范围为1.1 ~ 1.2 MPa。氧枪具体参数、铜头寿命见表1。

1.2 氧枪能效等级

根据转炉氧枪能效定值及能效等级(YB/T 4816-2020),转炉氧枪能效按式(1)计算:

式中:Q为转炉氧枪能效值,m3/(t×min);I为供氧强度,m3/(t×min);t为供氧时间,min;T为冶炼周期,min。

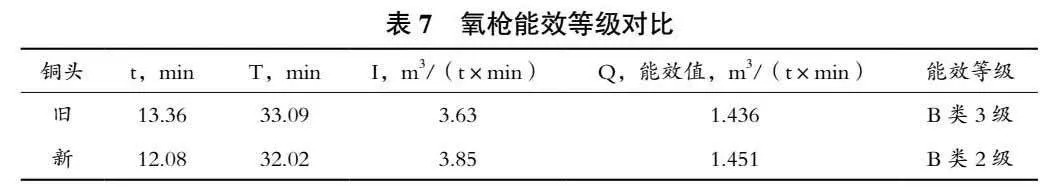

统计2020及2021年,供氧时间802 s即13.36 min,冶炼周期33.09 min,供氧强度3.63 m3/(t×min),出钢量平均110 t,按式(1)计算,转炉氧枪能效值为1.438 m3/(t×min),属于B类等级3,满足节能限定值(>1.31),未达到B类节能标准(>1.45)。

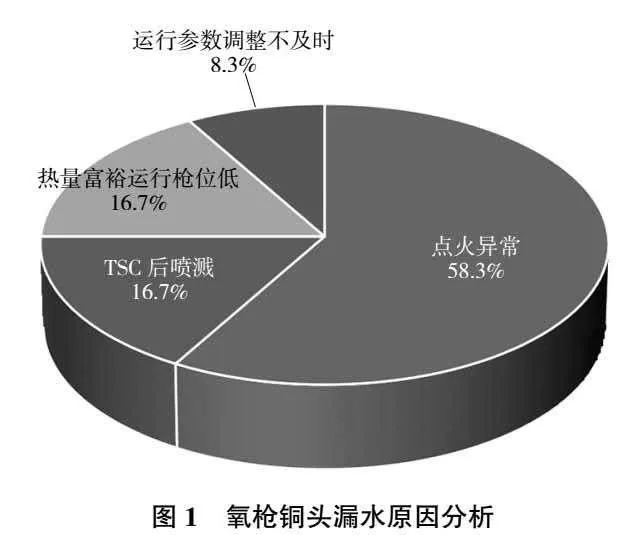

1.3 氧枪更换原因分析

氧枪更换主要是氧枪铜头粘钢、枪身粘钢、铜头漏水、铜头达到设计寿命、铜头冶金效果差等原因。经统计,2021年累计铜头漏水占比约98.5%,剩余为枪身漏水、焊缝漏水、到达使用寿命等次要因素,因此分析铜头漏水为氧枪更换主因。

1.3.1 冷却效果不佳

经查阅文献和氧枪的设计图纸,图纸标示的氧枪设计水量为200 m3/h,压力1.2 ~ 1.4 MPa 。现行氧枪水流量150 m3/h,流量偏低。当冶炼到达中后期,供氧流量大于25 000 m3/h,氧枪进出水温差大于20 ℃。氧枪水温差大,冷却水受热量大于设计冷却热量,容易导致氧枪铜头受到局部冷却不均。

1.3.2 冶炼工艺影响

1)留渣量过大,溅渣未溅干,铁水带渣量大或者废钢比高,轻薄料占比多,造成前期点火异常,铜头漏水占比58.3%。

2)吹炼过程失控,过程及动态冷料过多,压枪太快造成铜头漏水占比16.7%。

3)铁水硅高温高热量富裕,冷却剂用量量大,过程枪位走低,反应剧烈造成钢液面波动,铜头漏水占比16.7%。

4)补炉后炉型变化大,液面上升未及时调整液面,碳氧反应激烈喷溅,造成铜头接触钢液烧漏水占比8.3%。

5)为了化渣进行软吹,氧气压力、流量运行偏离铜头设计参数,氧气流股压力不足导致中心孔出现负压。

6)氧枪铜头参数设计不合理,未考虑除尘系统能力,氧气流量设计过大,除尘系统设计能力不匹配,无法及时收集反应产生的烟气,冶炼中期出现炉口冒烟冒火。

2 优化措施

2.1 提高冷却能力

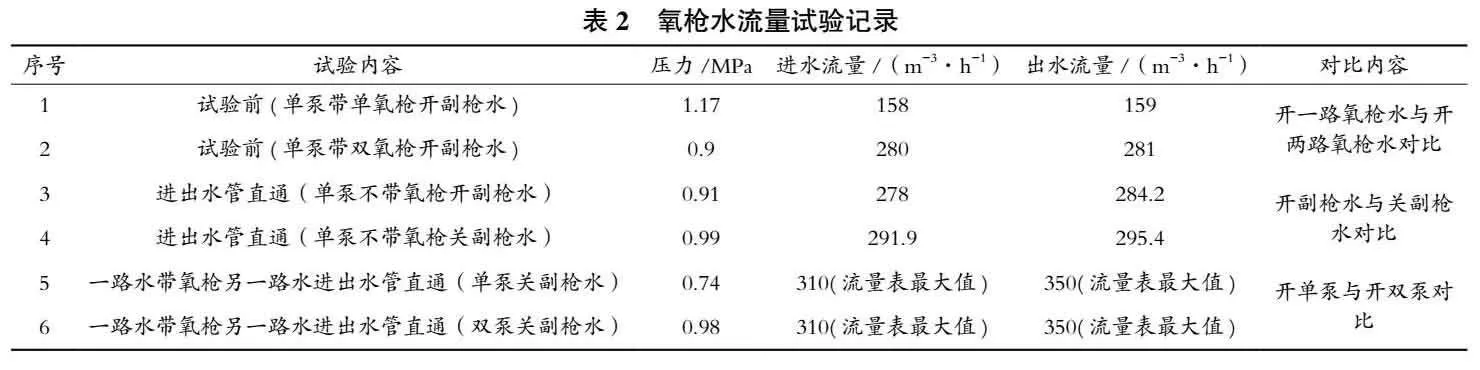

通过氧枪进行水流量试验以查找出氧枪水流量偏低的原因。表2为试验的数据。

氧枪进水管道为DN200,连接氧枪进水金属软管为DN125;氧枪出水管道为DN250,连接氧枪出水金属软管为DN125,氧枪水管道上最小的横截面积12 265.625 mm2。氧枪枪身外管φ245×10、中管φ203×7、内管φ159×6,可计算得氧枪枪身进水横截面积7 391.56 mm2,氧枪枪身出水横截面积8 195.4 mm2。

氧枪枪身最小横截面积为7 391.56 mm2,氧枪水金属软管横截面积为12 265.625 mm2,氧枪枪身最小横截面积只有其0.6倍。

以序号1和3条数据对比分析,氧枪系统水路的前端条件相同,不同的地方在于水路末端的横截面积不同。在将氧枪进出水管直接连通后,水路的横截面积由7 391.56 mm2(枪身最小横截面积,暂不考虑氧枪喷头影响)变为12 265.63 mm2,氧枪水流量由原来的158 m3/h提高到了278 m3/h,由此说明泵组和管道可以使氧枪水流量达到200 m3/h以上的要求,但将氧枪进出水管直接连通后压力较低只有0.91 MPa。

根据水流量公式Q=S×V=横截面积×流速,氧枪水流量与氧枪水路的横截面积和水流速有关。在横截面积相同情况下,水流速与压力成正比关系,压力越大水流速越大,水流量也越大。而合理的流速才是影响氧枪喷头冷却效果的关键因素。因此想要氧枪喷头达到更好的冷却效果,也要考虑氧枪水系统的压力。

从氧枪水泵房到塔楼五楼,管道长度在300 m以上,试验氧枪水泵组的出口压力从1.36 MPa分阶段提高到1.56 MPa,结果见表3,出口水流量从214 m3/h提高到256 m3/h,而在现场氧枪水进口压力从1.07 MPa提高到1.25 MPa,水流量从158 m3/h提高到214 m3/h,提高水泵压力可以提高水冷系统能力。

2.2 优化氧枪铜头参数

2.2.1 采用锻造铜头

锻造工艺是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,铸造是指将固态金属熔化为液态倒入特定形状的铸型,待其凝固成形的加工方式,锻件的机械性能一般优于同样材料的铸件。研究人员通过对铸造、锻造在室温、高温环境下对比试验发现,锻造铜的性能要优于铸造铜。因此,氧枪铜头材质可以选择铸造铜头,以适应转炉炼钢复杂的条件。

2.2.2 氧枪枪身和铜头改造

目前柳钢120 t转炉现用氧枪为φ245 mm 氧枪,且该氧枪中心氧管管径为 159 mm。经与同类钢企对标,例如八钢120 t转炉使用的是φ273 mm五孔氧枪,供氧压力达到0.85 MPa以上,供氧流量28 000 m3/h。另经现场试验提高供氧强度,在氧枪枪身未做改型的情况下,试验大流量吹炼,存在氧气流量和压力达不到工作压力,氧气流股达不到喷射的角度和冲击深度,氧枪喷头端部吃损严重的情况。而氧气压力不足,枪位降低后,钢液容易在喷溅等激烈反应中被烧漏水。

此外,目前维修钳工更换氧时间约为100 ~ 120 min,氧枪快换改造后可实现 30 min完成换枪操作,降低职工换枪劳动强度,同时有效减少换枪期间操作存在生产、设备安全隐患。

因此利用氧枪快换改造,将245 mm四孔氧枪改型到273 mm五孔氧枪具备可行性和必要性。优化前后参数对比见表4,图1为新五孔氧枪设计图,优化设计时放大了喷头喉口直径、提高供氧流量、适当提高马赫数,以适应缩短吹氧时间的要求。

为适应除尘系统,提高供氧压力0.5 MPa,运行枪位相对升高,减少钢渣反弹以及大废钢冶炼时候比枪头触碰到废钢,并且高压搅拌钢液更均匀,烟气产生速率波动小,可减少吹炼中期冒火冒烟现象。

2.3 吹炼工艺优化

2.3.1 开吹点火

1)提前开氧和氧氮混合开吹提升开吹点火成功率,开氧点枪位从3 500 mm提升到4 000 mm,同时在开吹氧流量爬坡的60 s时间内,程序控制氮气阀门打开,氧枪同时吹入氮气,使总流量大于35 000 m3/h,压力达到1.0 MPa以上,提高冲击力同时减缓碳氧反应,减少泄爆发生。

2)下枪点火出现异常,炉口无火焰或者火焰发黑,超过30 s没有明显着火迹象,则果断提枪,刷氮后二次下枪,严禁直接用氧点火;

2.3.2 过程控制

1)吹炼过程枪位严禁一次压枪幅度>100 mm,过程氧枪枪位调节不得使用设定枪位一键到位。

2)吹炼一级电脑枪位设定范围为前面5炉液面均值±150 mm。

3)补炉后,需人工测量液面并根据新测液面进行设定。

4)根据不同铁水废钢比,制定不同的吹炼模型,主要有低硅-高硅铁水,高-低不同铁水比等基本吹炼模型。

2.3.3 终点压枪

1)枪位严禁单次压枪幅度>100 mm,压枪间隔时间大于5 s。

2)压枪拉碳压力设定正常1.0 MPa,不低于0.85 MPa。

2.3.4 数据跟踪

1)出现点火异常炉次,吹炼过程发生大的喷溅炉次,吹炼过程关注好水流量差变化,终点提枪后必须将氧枪提出密封口,观察是否烧枪。

2)吹炼后期炉渣异常,出现明显化渣果透,终点提枪后必须将氧枪提出密封口,观察是否烧枪。

3)每次氧枪烧枪后记录好熔炼号,方便反查水流量变化以及水温变化。

3 实施效果

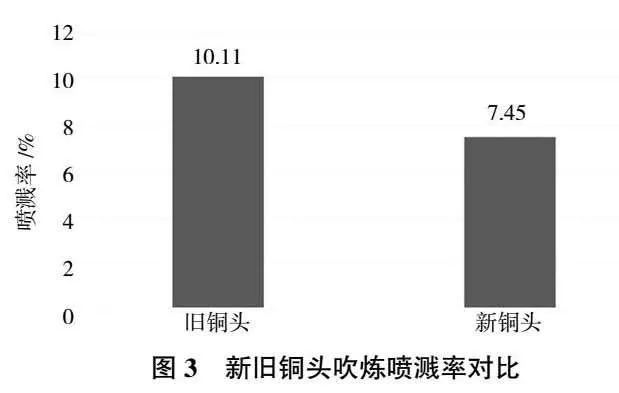

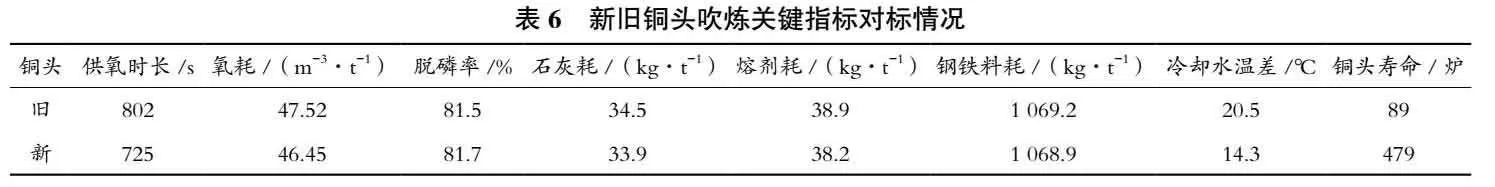

通过以上措施,2021年下半年开始氧枪快换改造,2022-2023年取得了较好的效果,喷溅率下降2.56%(见图2),渣样Tfe下降1.24%(见表4),供氧时长缩短77 s,转炉吹炼工序经济指标对比情况见表4。

喷溅率下降2.56%,钢水损失率下降,喷溅造成的钢水翻滚、炉口溢出钢渣大幅减少,氧枪烧漏风险随之下降。

按式(1)计算氧枪能效等级,数据见表7,能效等级1.451 m3/(t×min),达到节能标准值(>1.45),属于节能型氧枪。

可见,快换氧枪枪体加大后,供水供氧能力提升,供氧时长、氧耗、钢耗、铜头寿命、能效等级均有所改善。120 t转炉2022-2023年月产量约2 650炉,铜头消耗从平均30个/月降低到7个/月,平均每月减少铜头消耗23个,降低生产过程氧枪漏水的风险同时减少了更换氧枪铜头的劳动强度,节约人力、设备成本。

4 结 语

通过采用锻造铜头,氧枪快换改造,优化喷头参数,结合原材料匹配不同的吹炼模型,规范开吹工艺操作等管理和技术措施,氧枪铜头寿命提高了390炉,平均寿命到底479炉,同时经济指标有所改善,氧耗降低了2.09 m3/t),脱磷率、石灰消耗、熔剂耗略微下降,冶炼时间缩短约70 s,终渣TFe下降1.2%,在氧枪铜头寿命提升的同时,钢耗、渣耗和能源介质消耗、能效等级等方面也达到了预期效果。

参考文献

[1] 张岩,张红文.氧气转炉炼钢工艺与设备[M].北京:冶金工艺出版社,2010.

[2] 朱苗勇.现代冶金学[M].北京:冶金工业出版社,2001.

第一作者:何汉,男,37岁,工程师

收稿日期:2024-06-21