高钛焊丝钢生产工艺优化

2024-01-01赫英利何长纯裘吕宏鹏李天坤

摘 要:本钢北营炼钢厂在冶炼高钛焊丝钢时,经常会出现钛收得率低、熔渣性能恶化、铸坯卷渣等问题,特别是铸坯卷渣导致轧制后的盘条存在结疤缺陷,严重影响高钛焊丝钢的性能及质量。引起上述问题的主要原因是钢中的金属元素Ti和非金属元素O、N结合生成高熔点、团簇状的TiN、TiO2非金属夹杂物。通过转炉工艺优化、精炼工艺优化和连铸工艺优化,有效控制了氮氧含量、改善了铸坯卷渣缺陷等严重问题,实现了小方坯生产高钛焊丝钢的目标,优化效果显著。

关键词:高钛焊丝钢;钛系夹杂物;工艺优化

Abstract:There are some problems in the high titanium welding wire steel production by Beiying Steelmaking Plant of Bensteel Group Corporation, including the low yield of titanium, the deteriorating slag performance and slag entrapment in casting blank. Especially the billet slag leading to scar defect on rolled wire rod after rolling, which greatly affect the property and quality of high titanium welding wire steel. Because the metallic element Ti is easy to combine with the nonmetallic elements O and N to form high melting point TiN and TiO2 inclusion clusters, there have a large number of problems that affecting high titanium welding wire steel production. Based on the converter process optimization, refining process optimization and continuous casting process optimization, the nitrogen and oxygen content were effectively controlled, and the problems that affecting high titanium welding wire steel production were effectively solved, including the slag entrapment in casting blank. The target of high titanium welding wire steel production by billet was successfully realized and the optimization result was remarkable.

Key words:high titanium welding wire steel; titanium inclusion; process optimization

0 前 言

高钛焊丝钢因其优异的高强度和高韧性等特性,在焊接材料、能源动力、航空航天等尖端产业领域得到了广泛应用[1-3]。然而,由于含钛焊丝钢中钛含量较高,钢中将形成大量高熔点、大尺寸的团簇TiO2及TiN夹杂物[4-5]。Ti系夹杂物将会对钢材的产品性能造成显著影响。本钢北营炼钢厂利用小方坯连铸机冶炼高钛焊丝钢时,经常出现水口结瘤、铸坯卷渣、盘条结疤等问题,严重影响铸坯质量。因此,对高钛焊丝钢生产进行工艺探索与优化,具有重要意义。

1 高钛焊丝钢化学成分及生产工艺

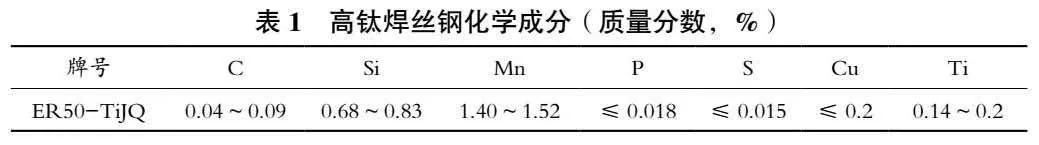

本钢北营炼钢厂对高钛焊丝钢ER50-TiJQ进行试制,其化学成分见表1。本钢北营炼钢厂高钛焊丝钢的生产工艺流程为:铁水预处理→顶底复吹转炉→LF精炼→小方坯连铸[6]。

2 制约高钛焊丝钢生产的因素

2.1 钛的收得率低

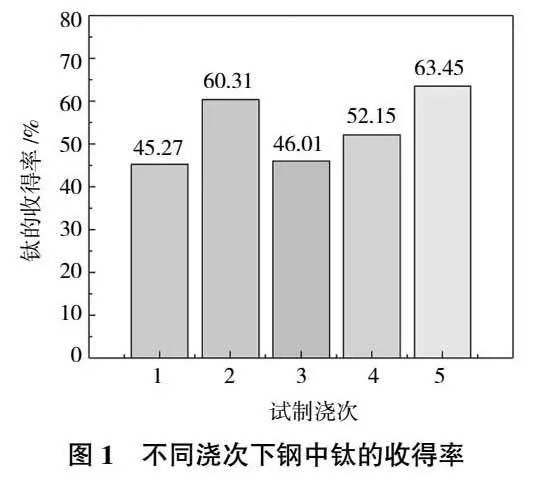

北营炼钢厂在生产高钛焊丝钢ER50-TiJQ时,共试制5个浇次,钛的收得率如图1所示。结果表明,高钛焊丝钢中钛的收得率最小为45.27%,钛的收得率最大为63.45%,钛的收得率平均为53.44%,这表明高钛焊丝钢中钛的收得率较低且不稳定。钢中钛的收得率主要受到钛的加入方式的影响。北营炼钢厂在试制过程中,通过加入钛铁来生产高钛钢,而钛铁中钛的收得率较低,仅为40%。因此,高钛焊丝钢中钛的平均收得率较低。

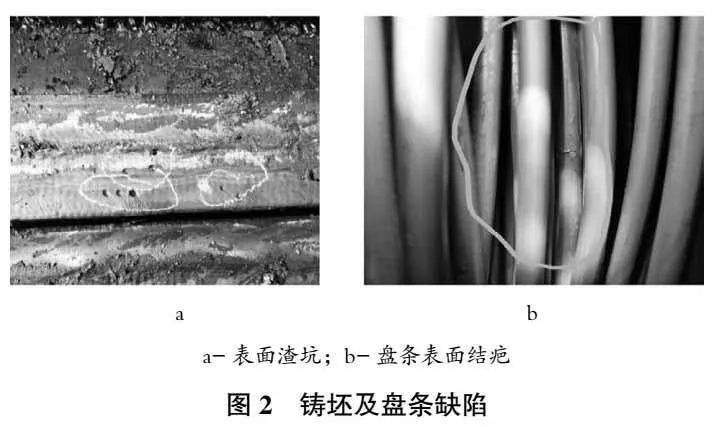

2.2 铸坯及轧制缺陷

在试制高钛含量的ER50-TiJQ钢时,铸坯皮下卷渣缺陷严重,轧制后的盘条存在结疤缺陷,如图2所示。图2a的结果表明,对铸坯清理后发现铸坯表面存在大量渣坑。表面渣坑的形成原因包括水口结瘤、熔渣性能恶化、浇筑速度大等原因。此外,大量钛系夹杂物的形成导致成品盘条表面出现了大量的结疤缺陷,如图2b所示。

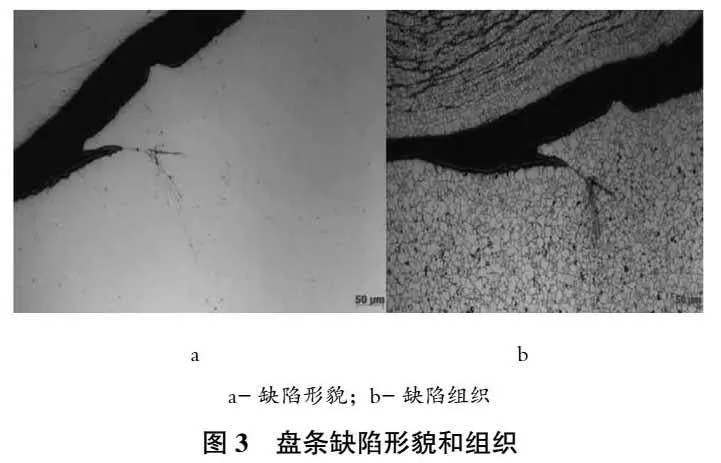

对盘条试样进行显微镜检验观察,结果如图3所示。中间圆坯和盘条的基体及缺陷部位的金相组织均由F+P组成,中间圆坯表面有脱碳,总脱碳最深约520 ~ 580 μm,盘条试缺陷有根结疤,呈翘皮状,根部裂纹向基体延伸,试样基体未见脱碳,翘皮外表面总脱碳最深约80 μm。缺陷是裂纹压入式结疤,缺陷裂纹部位略有脱碳。

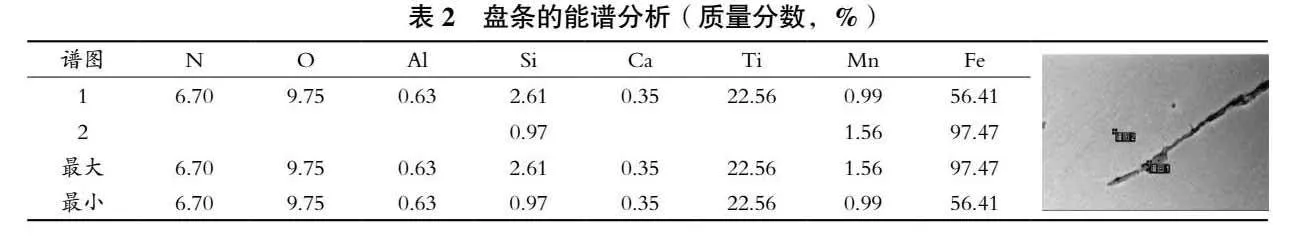

表2为盘条试样的扫描电镜结果。根据SEM-EDS检测分析,缺陷部位夹杂检测钛含量22.56% ~ 40.57%,主要为钛的氧化物及氮化物,同时含F、Na保护渣组份。

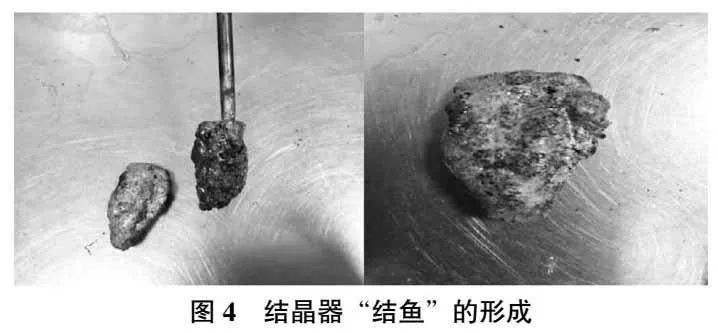

2.3 熔渣性能恶化

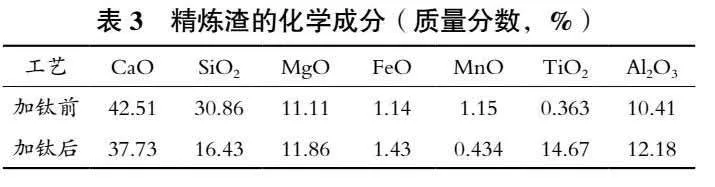

精炼渣和保护渣在冶金生产中发挥着极其重要的冶金功能,具有绝热保温,防止氧化,润滑铸坯和吸收夹杂等功能。在试制高钛含量的ER50-TiJQ钢时,由于钢中的钛含量较高,钢中的Ti易与熔渣中的氧化物组元发生反应,从而影响熔渣的性能。表3显示了钢液加钛后的LF精炼渣的成分变化。结果表明,渣中的TiO2含量由0.363%增加到14.67%,渣中的SiO2含量由30.86%减少到16.43%。图4显示了钢液加钛后结晶器的“结鱼”情况。由于钢中存在大量的含钛夹杂物,保护渣的性能快速恶化,发生“结鱼”行为。

3 工艺优化措施与效果

3.1 转炉工艺优化

在转炉工序环节,产前检查氧枪,禁用漏氮氧枪。保证出钢口整洁、出钢无散流现象,且严禁下渣。底吹全程氩气,吹炼全程降罩。吹炼结束后底吹搅拌3 min,严禁点吹及过氧化。出钢前检查钢包透气性、洁净度,且出钢前强氩气通入钢包约3 min,出钢过程吹氩≥3 min,氩站吹氩≥5 min,控制好氩气流量,防止钢水剧烈翻动吸氮。

3.2 精炼工艺优化

在精炼工序环节,提前清理炉盖残渣,确保生产时炉盖与钢包沿之间上下没有间隙。冶炼过程关闭炉门,除测温、取样、观渣况,方可打开炉门。渣面脱氧过程中,每次供电加入电石(2~3袋)确保埋弧效果,第一次供电以化渣、埋弧、升温为主(石灰分批加入),化渣结束后采用低档位高电流升温,避免高档位低电流反复升温;第二次供电采用硅铁粉、电石进行渣中扩散脱氧,造还原渣,同时升温、合金微调;第三、四次供电根据渣还原状况,判定是否继续进行渣中扩散脱氧,造还原渣,同时进行温度、合金微调。

采用低钙硅铁、硅锰、低碳锰铁、钛铁包芯线(FeTi70、含铝lt;2%)进行合金化,按照中下限目标控制虑进行白渣回硅、回锰,同时在白渣形成且供电结束后,加入钛铁包芯线(喂线速度4.5 m/s),吹氩3 ~ 5min取样送检。

3.3 连铸工艺优化

在连铸工序环节,开浇前需保证氩气吹扫中包≥2 min,全程保护浇注。产前对保护浇注系统进行检查,确认中包通氩气设备完好、管路畅通。采用含钛钢专用套管(一用一备,使用前均进行烘烤),并佩戴密封圈。大包开浇后落至低位,待液面涨至保护套管下口后,投放无碳覆盖剂覆盖,禁止加钙线,当渣厚≥80 mm,进行排渣操作。开浇正常后测量水口插入深度,插入深度为90 ~ 125 mm(目标110 ~ 120 mm),不合格应及时调整。采用含钛钢(高钛)专用保护渣,每炉检测液渣层,标定保护渣单耗,同时关注铸坯表面质量,检查保护渣是否存在恶化现象。

3.4 工艺优化效果

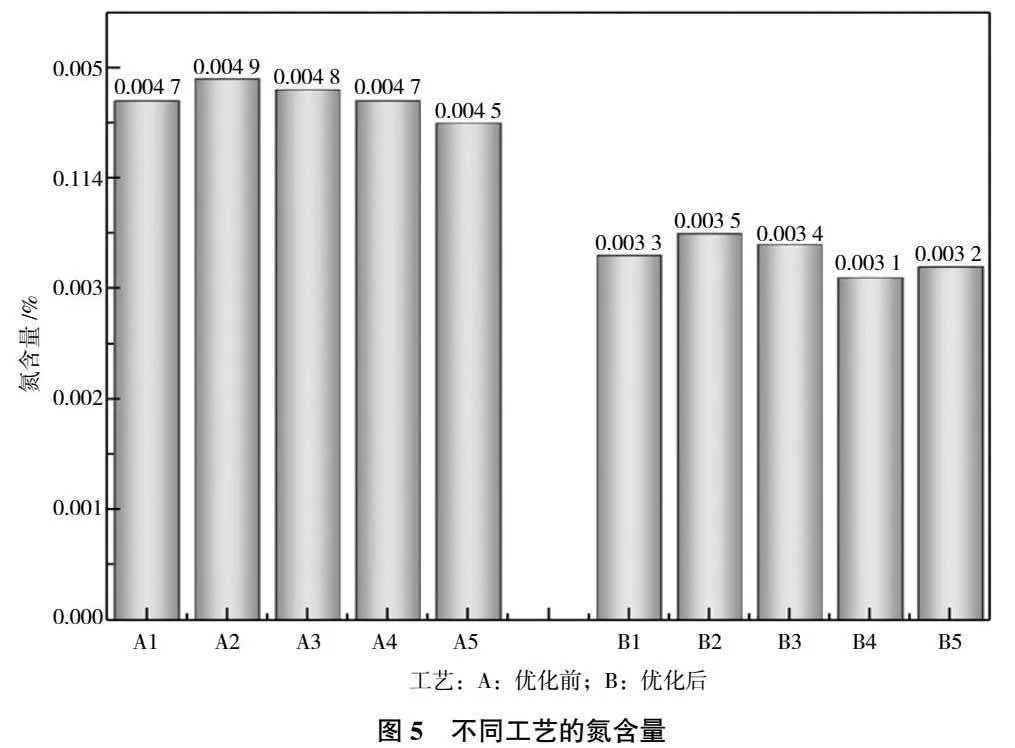

工艺优化前后的氮含量对比如图5所示,图中A1 ~ A5表示工艺优化前试制5次的结果,B1 ~ B5表示工艺优化后试制5次的结果。工艺优化前平均氮含量为0.004 7%,工艺优化后平均氮含量为0.003 4%,工艺优化降低了0.001 3%氮含量。

工艺优化前后的钛的收得率对比如图6所示。图中A1 ~ A5表示工艺优化前试制5次的结果,B1 ~ B5表示工艺优化后试制5次的结果。工艺优化前钛的平均收得率为55.34%,工艺优化后钛的平均收得率为78.47%,工艺优化提升了25%的收得率。

4 结 论

1)生产高钛焊丝钢时,钢中的金属元素Ti和非金属元素O、N结合生成高熔点、团簇状的TiN、TiO2非金属夹杂物,导致钛的收得率低、铸坯及轧制缺陷、熔渣性能恶化。

2)通过转炉工艺优化、精炼工艺优化、连铸工艺优化等有效措施,有效地控制了钢液中的氮氧含量,提升钛的收得率,改善铸坯卷渣缺陷严重的问题。

3)基于工艺优化措施,焊丝钢的平均氮含量降低了0.0 013%,钛的平均收得率提升了25%,实现了小方坯生产高钛焊丝的目标。

参考文献

[1] 赵帅, 李旭, 潘瑞宝, 等. 高钛焊丝钢氮含量的控制[J]. 鞍钢技术, 2020 (6): 47-51.

[2] 张行利, 亓奉友, 苏永泽, 等. 高钛焊丝钢ER70S-G冶炼工艺优化实践[J]. 金属制品, 2024, 50(1): 39-43.

[3] 王时松, 张旭彬, 王云波, 等. 高钛焊丝钢保护渣吸收TiN的研究[J]. 特殊钢, 2023, 44(3): 46-52.

[4] 王时松, 王云波, 唐庆, 等. 高钛钢液面温度及“结鱼”形成的控制[J]. 钢铁, 2024, 59(1): 58-66+74.

[5] 胡井涛, 王显, 崔宝民. ER70S-G高钛焊丝钢LF炉冶炼工艺优化[J]. 山西冶金, 2020, 43(1): 7-9+15.

[6] 李田茂, 倪勤盛, 刘真海. 含钛焊丝钢冶炼工艺优化[J]. 鞍钢技术, 2016 (1): 51-54.

第一作者:赫英利,男,48岁,首席工程师

收稿日期:2024-06-28