高效节能泵在高炉工序的实施与应用

2024-01-01朱彦亮丁旭杨宝玉

摘 要:针对为降低能源消耗,解决循环水系统水泵存在大流量、耗能高的问题,对高炉工序中水系统水泵的现状进行分析,并对高耗能水泵进行技术改造,按最佳运行工况参数(系统实际运行需要的流量Q和扬程H)定做高效节能泵替换目前处于偏工况、低效率运行的水泵,消除因系统配置不合理引起的高能耗。高效节能泵应用后,节能效果显著。

关键词:大型高炉;高耗能;高效节能泵;节电率

Abstract:This article focuses on the implementation and application of efficient and energy-saving pumps in blast furnace processes. In order to reduce energy consumption and solve the problems of high flow rate and energy consumption in the circulating water system water pump, the current situation of the water system water pump in blast furnace processes is analyzed, and the high energy consumption water pump is technically modified. The high-efficiency and energy-saving pump is customized according to the optimal operating condition parameters (the actual flow rate Q and head H required for system operation) to replace the current biased working condition Low efficiency running water pumps eliminate high energy consumption caused by unreasonable system configuration. After the application of high-efficiency energy-saving pumps, the energy-saving effect is significant.

Key words:large blast furnace; high energy consumption; efficient and energy-saving pump; energy saving rate

0 前 言

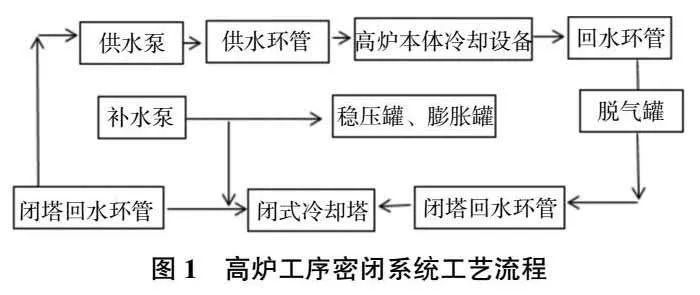

坚持绿色低碳,追求极致能效。随着行业极致能效的持续推进,降本增效、点滴节约、极低成本已经成为企业生存的必要手段。为降低能源消耗成本,减少外购电,通过对高炉工序耗电点位摸排,锁定对现有老旧水泵进行攻关。循环冷却水供水泵是高炉工序中主要的配套之一,包括密闭系统和净环系统,净环水分为高压、中压、低压,密闭系统除盐水分为A系统、B系统和热风炉系统三种。主要对高炉炉底及高炉本体、风口、液压站、气密箱、水包、热风炉各阀门等设备冷却,为高炉稳定高效运行保驾护航。本文重点对部分水泵节能技术实施前后进行比对,高效节能供水泵应用已运行三年以上,期间无异常,节电率稳定在25%以上。

1 高炉水泵现状

1.1 密闭系统现状

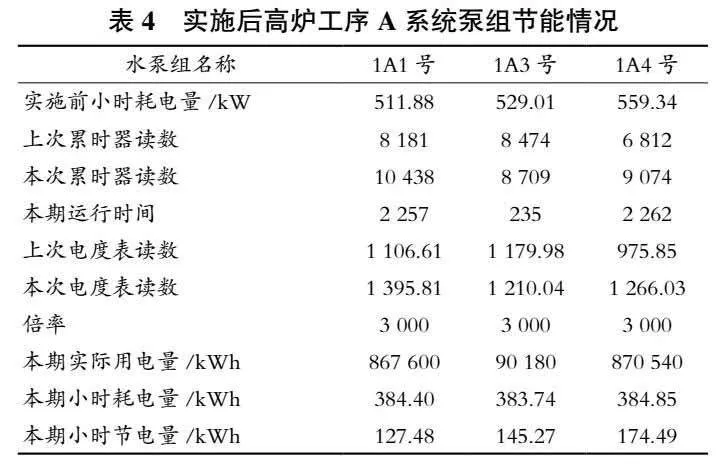

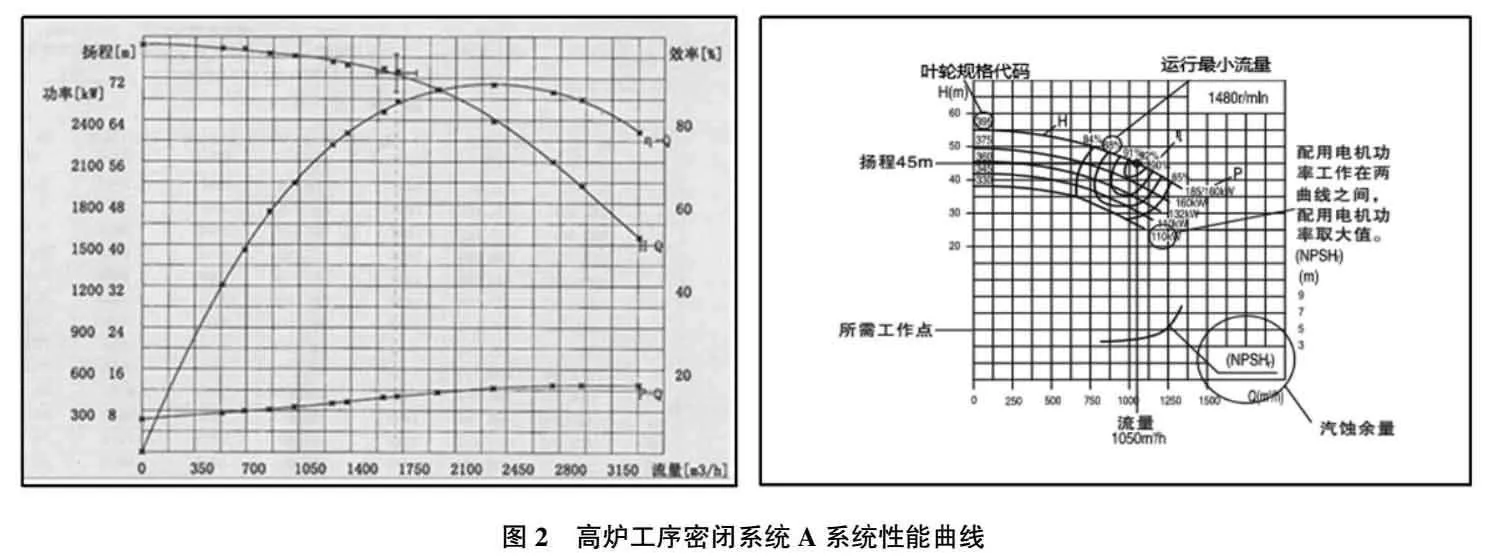

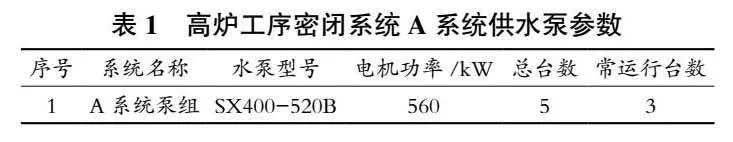

高炉工序密闭系统A系统主要用于高炉炉底及高炉本体冷却壁用水,设计5台水泵3用2备,功率560 kW,备用柴油机泵1台,配闭式冷却塔10台,水压:0.85 ~ 1.3 MPa,循环水量:5 900 ~ 8 500 m3/h。

1.2 现场检测及数据分析

1.2.1 设计理念落后。

传统的双吸中开泵均采用“一元流理论”设计[2],水泵在多种行业中扮演着重要角色,但其运行效率通常低于设计效率,因此存在显著的节能降耗潜力;在生产过程中可能过于注重经济效益而忽视了节能设计,导致水泵在运行时效率不高。

1.2.2 超负荷运行。

电机运行电流处于长期接近或超过额定电流运行,这样会导致电缆线路及电机绕组绝缘能力快速下降,电机寿命也随之下降,严重时会因绝缘问题导致电机烧毁。

1.2.3 管网阻力大。

一期高炉联合泵站中水泵非高效节能泵,为行业老旧水力模型,效率较低;整个水系统局部阻力偏高,输出扬程损耗较大;水泵经长期运行,容积损失增加,效率降低等情况。

1.2.4 系统配置不合理。

实际运行参数与水泵额定参数相差较大,存在大马拉小车现象比较严重,导致能源浪费。

1.3 泵组原始功耗(见表2)

2 高效节能水泵的实际应用

2.1 应用方向

针对炼铁部一期高炉循环水泵系统运行状况,按最佳工况运行原则,结合专业建立水力数学模型和参数采集标准,通过检测复核当前运行的工况参数和设备额定参数,判断引起高能耗的各种原因,准确找到最佳工况点,通过整改不利因素,按最佳运行工况参数(系统实际运行需要的流量Q和扬程H)定做高效节能泵替换目前处于偏工况、低效率运行的水泵,消除因系统配置不合理引起的高能耗。

2.2 实施内容

2.2.1 水泵本身效率的提高

通过专业软件测算、设计,选择优秀水力模型、开精铸模、呋喃树脂砂造型、叶轮出口角的修正、流道打磨、泵体与泵盖的合缝修正、提高加工精度、减少磨擦、减少容积损失等方式来减少无用能耗,提高水泵本身效率。

2.2.2 提高水泵的运行效率

由于水泵的选型与系统不匹配,会导致水泵偏工况运行、远离高效区间,导致实际运行效率低。节能技术实施后以系统的工况需求量身定做高效节能水泵,让系统的运行工况在高效率区间运行,从而提高水泵的实际运行效率。

2.2.3 阀门开度

由于水泵选型与系统装置不匹配,导致水泵在超流量、低扬程区域运行,效率很低,造成运行功率远大于水泵的轴功率,甚至大于电机的配套功率。为了防止过电流,通常采用调节水泵出口阀门的开度(极少数控制进口阀门),这就造成泵组部分功率损失在未全开的阀门上。应用后阀门开度增加,减少了这部分能耗。

3 效果

3.1 节电量计算方法

1)实施前功耗确认。

式中:P1为实施前有功电度表本次读数,单位:kW·h;P2为实施前有功电度表上次读数,单位:kW·h;△h实施前为实施前本次读数和上次读数的时间间隔,单位:h。

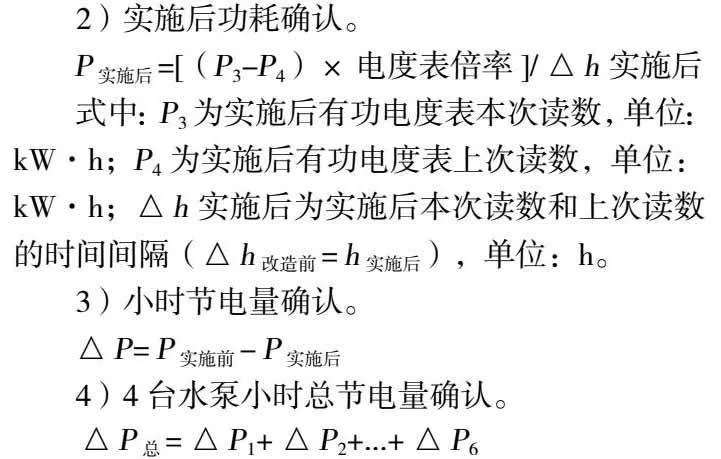

2)实施后功耗确认。

式中:P3为实施后有功电度表本次读数,单位:kW·h;P4为实施后有功电度表上次读数,单位:kW·h;△h实施后为实施后本次读数和上次读数的时间间隔(△h改造前= h实施后),单位:h。

3)小时节电量确认。

4)4台水泵小时总节电量确认。

3.2 节电评价标准

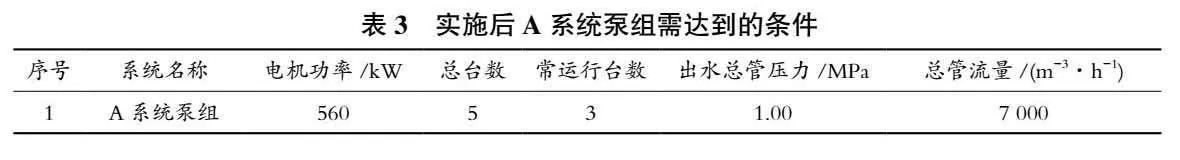

实施前启动设备运行500 h(系统运行平衡),用电度表、累时器检测设备记录电机输入功率及系统运行状况。实施后同样运行500 h,记录电机输入功率及系统运行状况。按节能量计算方法计算总节电量,以此判断是否达到实施目标。

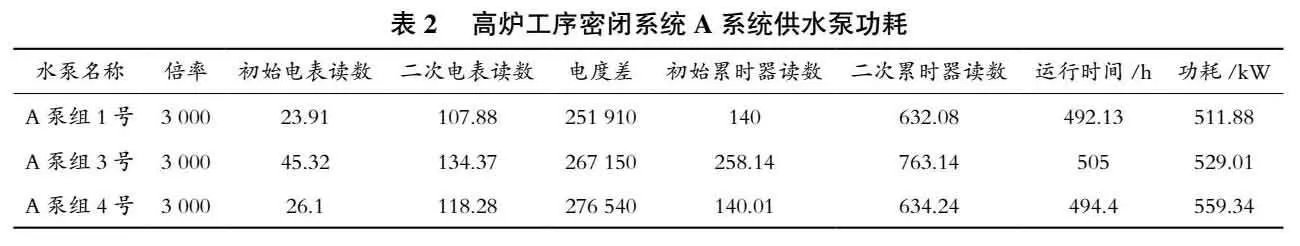

3.3 实施后工况前提条件

通过对A系统3台供水泵进行节能技术实施后,有效降低了密闭系统循环水运行电耗,供水泵耗电由实施前533 kW·h,降低至384 kW·h,节能率达27.8%。

3.4 实施过程记录(见图3)

4 结 语

通过对高炉工序水系统供水泵节能技术实施后,根据各水系统不同工况采用定制高效节能泵替代原有泵体,实现节能率25%以上,助力公司降本增效。

参考文献

[1] 李海松.工业循环水泵站节能改造的技术应用及成效[J]. 江西建材,2019,(9):220-221.

[2] 郭晓东,金少宝.高效节能泵在钢铁节能领域中的应用[J].节能,2014,33(5):" " " 63-67+3.

[3] 屈俭,王武.循环水系统节能改造实践[J].现代冶金,2013,41(2): 59-61.

第一作者:朱彦亮,男,38岁,工程师

收稿日期:2024-04-25