连续热镀锌板漏镀原因分析及预防措施

2024-01-01李勃贾慧淑魏焕君

摘 要:对连续热镀锌板漏镀的原因进行分类分析,利用金相显微镜、扫描电镜及能谱仪精确确定漏镀的原因,并提出改进措施,提高了镀锌板的表面质量,减少了漏镀的发生。

关键词:连续热镀锌板,漏镀,预防措施

Abstract:The causes of continuous hot galvanized plate leakage are classified and analyzed, and the causes are precisely determined by metallographic microscope, scanning electron microscope and energy spectrum, and improvement measures are put forward to improve the surface quality of galvanized plate and reduce the occurrence of leakage.

Key words:continuous hot galvanized sheet;leakage;preventive measures

0 前 言

镀锌板和镀铝硅板因其良好的耐蚀性被广泛应用于建筑、家电、汽车等领域,漏镀是镀层板常见的表面缺陷,严重影响镀层的耐蚀性和外观,甚至在成型的过程中镀层脱落[1],当出现大量漏镀时就需要停车分析漏镀原因,待原因找到后方可重新开始生产,这个过程降低了生产效率,提高了生产成本。因此当产生漏镀缺陷时快速、准确地分析漏镀原因非常重要,因为生产中需要根据检测结果来判断漏镀原因,排查生产中的问题。通过大量的分析表明,漏镀的原因可以概括为基板的原因和生产线的原因[2-3],本文采用金相显微镜、扫描电镜+能谱仪分析了常见的漏镀的原因及相应的预防措施,提高了产品的质量。

1 基板问题导致的漏镀原因分析及预防措施

1.1 表面夹渣引起的漏镀

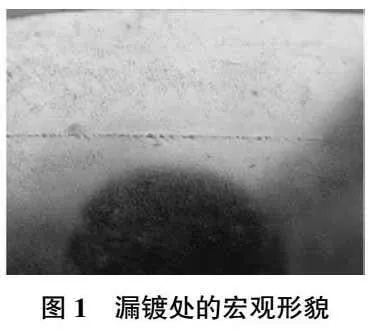

缺陷板为1.0 mm的镀锌板,牌号为DC51D+Z,双面镀层厚度为120 g/m2,锌锅温度为460 ℃,为了提高镀层的黏附性及减少锌渣,镀液中含有少量的铝。图1为漏镀的宏观形貌,缺陷呈线状,连续分布,从宏观形貌看此缺陷应为基板原因造成的。

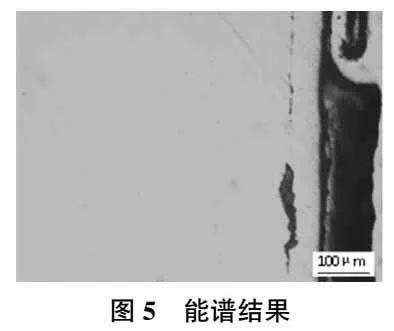

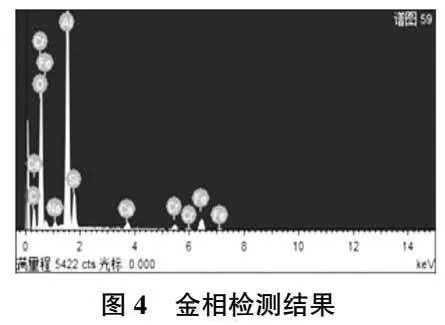

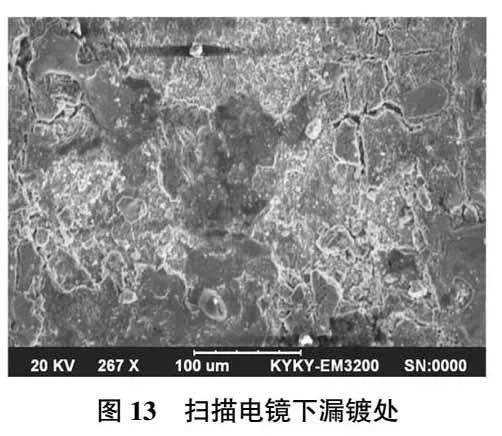

针对基板问题导致的漏镀采用低倍和金相相结合的方法,先用低倍将缺陷显示后(见图2、图3),在缺陷最严重位置取横截面的金相(见图4),经能谱分析后,结果显示,距离表面52 μm处存在卷渣,当卷渣暴露在基板表面的时候,在镀锌的过程中不能形成合金层,引起了线状的漏镀缺陷。

1.2 表面裂纹引起的漏镀

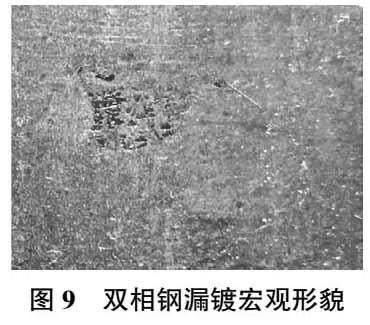

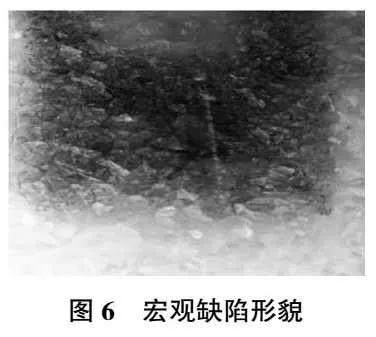

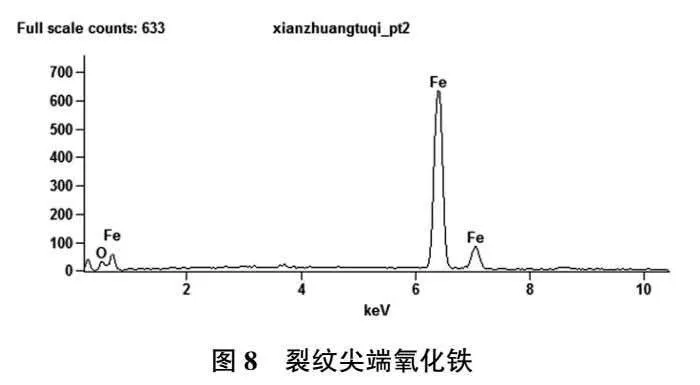

缺陷板为0.8 mm的镀锌板,牌号为DC52D+Z,双面镀层厚度为120 g/m2,锌锅温度为460 ℃,图6为漏镀的宏观形貌,缺陷呈线状,连续分布,从宏观形貌看此缺陷应为基板原因造成的。在缺陷处取横截面金相,结果见图7,针对缺陷处进行能谱分析,结果为氧化铁。

经本项目检测方法可清晰获得引起漏镀的裂纹的形貌及裂纹尖端压入的氧化铁,精确确定漏镀的原因。

以上漏镀的原因为铁基表面存在缺陷,导致铁基体局部在锌液中的浸润性较差,当锌液附着在铁基表面时不能很好的发生反应,不能形成很好的合金层,形成漏镀缺陷。

针对铁基原板造成的漏镀,采取的预防措施为,加强原材的表检,严格控制基板的表面质量,跟踪酸洗质量等,提高基板的表面质量,减少漏镀的发生。

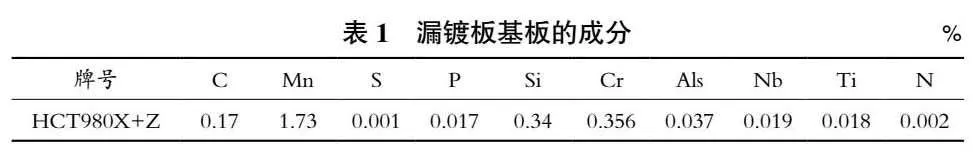

1.3 基板成分(双相钢镀锌)导致表面漏镀的原因分析

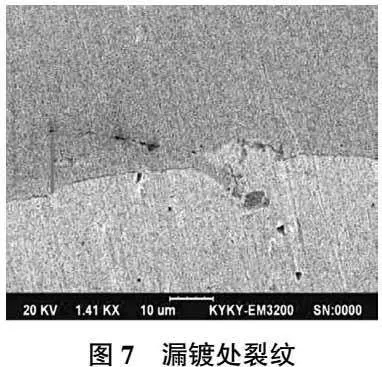

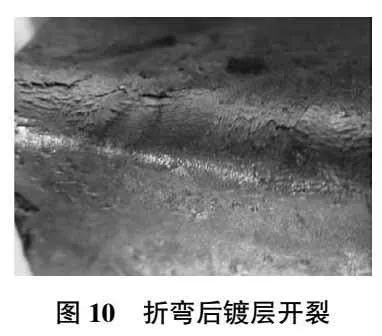

漏镀基板牌号为HCT980X+Z,钢板的成分见表1,钢板厚度为1.0 mm,抗拉强度为985 MPa,镀层为纯锌层。双面镀层厚度为120 g/m2,锌锅温度为460 ℃,图9为漏镀的宏观形貌,由图可见,镀层表面并不是完全平整光滑的,而是具有不同大小、不同形状和不同分布的孔洞和凸起,镀层经折弯后明显开裂、脱落,见图10。

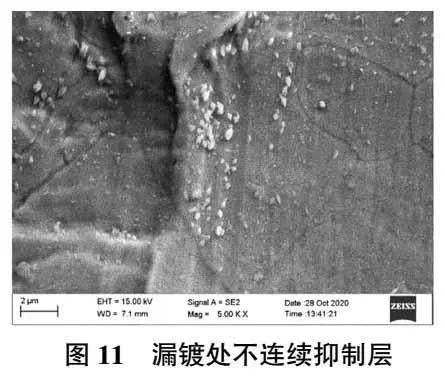

经溶掉锌层,保留镀层/基板界面的抑制层,在ZEISS扫描电镜下观察,结果表明抑制层不连续,见图11。

造成双相钢漏镀的主要原因是双相钢硅、锰元素含量比较高,硅锰元素优先于铁氧化,在氧含量比较低的情况下,被氧化成不可还原的硅锰氧化物,带钢在经过均热段、冷却段时,在氢气的作用下,带钢表面不可被还原成纯铁表面,影响基板表面的浸润性,造成漏镀。

预防措施:控制加热段的含氧量,加大后续各段的氢含量,使带钢在加热段充分氧化,防止硅锰元素在低氧含量的环境下优先氧化,形成不可还原的氧化物,造成漏镀。

2 锌灰、锌渣引起的漏镀

在连续镀锌的生产过程中,锌液蒸发后会在炉箅子内部凝华成锌灰,飘落到热张紧辊内壁、炉箅子处,生产时由于炉箅子设备会震动,附着在炉箅子内部的锌灰锌渣会飘落到带钢的表面,产生漏镀,这种漏镀一般出现在上表面,见图12。

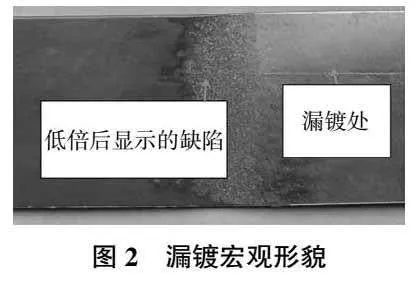

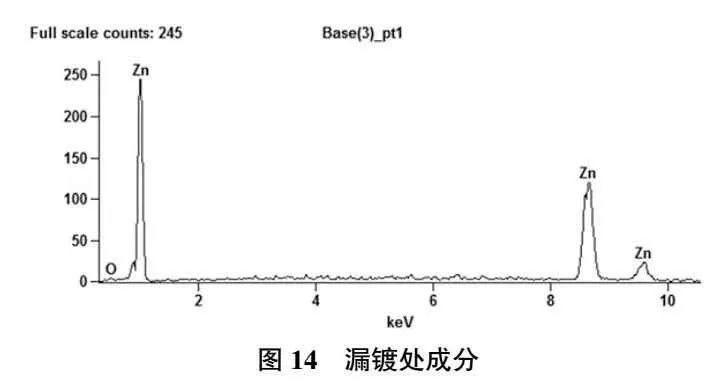

取漏镀样品,用超声波清洗5 min,吹干,经ZEISS扫描电镜+能谱仪分析漏镀处成分,结果见图13、图14。结果表明漏镀处为锌灰。

预防措施:在炉箅子处配有加湿器,并在炉箅子处配有单独的露点检测仪,严格控制露点为

-20 ~ 10 ℃。原理是水蒸气与锌液反应生成氧化锌,在锌液表面形成一层氧化锌薄膜,减少锌液的蒸发。检修时敲击炉箅子外壁,并采用氮气吹扫内壁的方法去除炉箅子内壁聚集的锌灰,清炉时要安排专人对炉箅子及张紧辊室的锌灰进行清理。

一般锌锅温度为460 ~ 470 ℃,带钢入锅温度与锌液温度相差10 ~ 15℃比较好,控制锌液中的铝含量,铝含量在0.2%以下时,铁的溶解量随铝含量的增加而降低,当锌液中铝含量超过0.2%时,铁损增加[4]。

3 结 论

1)针对铁基原板造成的漏镀,采取的预防措施为,加强原材的表检,严格控制基板的表面质量,跟踪酸洗质量等,提高基板的表面质量,减少漏镀的发生。

2)针对双相钢类因基板成分中硅、锰含量比较高导致的漏镀,采用控制加热段的含氧量,加大后续各段的氢含量,使带钢在加热段充分氧化,防止硅锰元素在低氧含量的环境下优先氧化,形成不可还原的氧化物,减少漏镀。

3)针对锌灰锌渣引起的漏镀在炉箅子处配有加湿器,并在炉箅子处配有单独的露点检测仪,严格控制露点为-20 ~ 10℃,减少漏镀的发生。

参考文献

[1] 岳崇锋,江社明,刘昕,等.热镀锌钢板成形后镀层脱落原因分析[J].材料热处理学报,2014,35(12):210-215.

[2] 刘超.连续热镀锌带钢表面缺陷原因分析及解决措施[J].鞍钢技术,2017(6):62-65.

[3] 刘建秋,王久忠.热镀锌线带钢表面局部露铁问题的分析与解决[J].鞍钢技术,2004(3):42-44.

[4] 李林,高毅.镀锌板表面锌渣缺陷的控制[J].上海金属,2007(5):87-90.

第一作者:李勃,女,32岁,工程师

收稿日期:2024-07-29