轻卡空调出风口温度高问题的研究与分析

2023-12-29章志才李昕党菲崔建维

摘要:汽车空调的制冷效果是考量行车舒适性最基本的指标。由于商用车的驾驶室空间相对乘用车较小,密封性相对于乘用车较差,因此内部空调温度调节很大程度上依赖于空调出风口的温度。以华东地区反馈的空调系统问题为调查对象,从空调系统压力、管路密封性以及零部件布置位置等多方面进行分析,并最终解决出风口温度高的问题。研究结论可为空调设计和服务工作者提供参考和借鉴。

关键词:空调;出风口;温度

中图分类号:U463 收稿日期:2023-04-15

DOI:10.19999/j.cnki.1004-0226.2023.10.017

1 前言

从近几年调查研究中发现,很多关于空调不制冷的故障,去服务站检查时并没有具体的故障件或者更换的故障件经过回收复检故障不再现。为了调查原因,在合肥的几家服务站跟踪了一个夏天,确实存在这种“无故障的故障车”。这类用户都有一个共同的反馈,就是出风口温度达不到预期的效果。再结合前期轻卡空调制冷效果不好的研究成果,发现在特别炎热的天气下,15 ℃的出风口温度是一个分水岭。

根据近几年的调查,各品牌在近几年,特别是夏季,空调的故障已经高居第五,如表1所示。

空调制冷效果差有很多原因,零部件质量问题、系统装配问题、设计问题均会导致制冷差故障数的上升。笔者将从产品设计的角度出发,探寻其中的设计原因,并给出改进的建议。

2 现状调查

空调制冷效果差的直接原因是空调出风口温度不够低,而造成出风口温度不够低的因素有很多。首先,需要了解现状,在环境温度较高的时候,其出风口温度具体能达到多少度。随机抽调某品牌两台车型,在43 ℃的环境温度下,测量其出风口温度,测量结果如表2所示。

由上面测量结果可以看出,空调出风口温度在车速较低的时候在20 ℃左右,车速较高时偶尔能达到15 ℃。再和国外某品牌标杆作下对比,如表3所示,标杆车型出风口温度在3个工况下都优于我们,最低温度接近10 ℃。

为达到不低于标杆的制冷效果,解决市场上出风口温度高的问题,设定最低温度目标为11 ℃,以期通过突破出风口最低温度来提升整体空调性能,解决该车型制冷性能差的问题[1]。

3 空调出风口温度高分析

3.1 空调工作原理

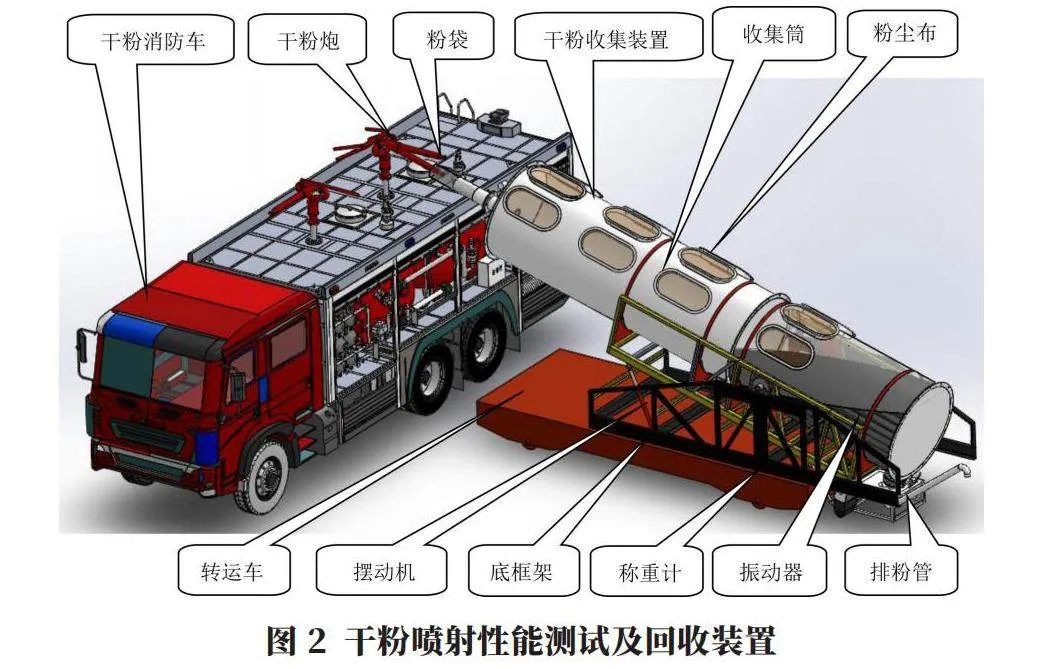

空调工作原理如图1所示,整个空调制冷系统主要分为:压缩机、冷凝器及风机、干燥瓶、蒸发器、膨胀阀以及管路。

a.压缩机:空调系统的心脏,压缩机的排量决定制冷量的上限。

b.冷凝器:热交换原件,是空调系统的肺,将呼出的热气排出车外,能力越大,换热量越多。

c.膨胀阀:空调系统的大脑,控制冷媒流量的核心部件。

d.蒸发器:蒸发器是空调系统的胃,负责将这种冷消化并输送给鼓风机,从而吹出来。

除了零部件的影响,外部因素如驾驶室,制冷介质也会对出风口温度造成影响。

3.2 原因分析

空调系统的各个零部件犹如木桶效应,决定制冷能力上限的并不是最长的那块板,而是最短的那块。找到短板,并加以优化,是改善空调制冷性能的常规思路。那么,究竟改善哪一块短板,能最高效率实现制冷性能的最大化是我们关注的问题。表4所示为引起出风口温度高的可能原因[2]。

3.2.1 压缩机分析

抽调的样车采用的压缩机为当前轻卡市场主流压缩10S13系列,排量为140.3 cm³/r,与主要竞品标杆138 cm³/r(5H14系列)相当。

目前轻型货车所用的空调压缩机排量的计算值为120 cm³/r,按轻卡宽体驾驶室为目标,热负荷约为4.87 kW。

VS=GthV1/(NCNV×60×10-6)

式中,VS为压缩机容量,cm³/r;NC为压缩机转速,r/min;NV为压缩机容积效率。

已知Gth=141.4 kg/h,V1=0.062 m3/kg,NC=1 800 r/min,NV取0.7,经计算得:VS=116 cm³/r。

压缩机排气量以120%为设计目标,VS=116×1.2 cm³/r=139.2 cm³/r,与选取值基本相当。

搭载排量2.2国六发动机,发动机驱动轮直径148 mm,压缩机电磁离合器皮带轮直径为120 mm,速比i=148/120=1.23;斜盘式压缩机的速比设计的要求一般为1.1~1.3,符合设计要求。速比过高会导致压缩机工作转速向高速偏移,影响寿命;速比过低会导致车速上来时,压缩机制冷量不足。

3.2.2 冷凝器分析

根据轻卡宽体驾驶室的冷负荷,Q=4 870 W,一般冷凝器性能在车速20 km/h,迎面风速已经达到5.56 m/s,性能在20 km/h以上可以得到保障。设计目标最大换热量按怠速迎面风速2 m/s、热负荷的150%来设定,Qk=mQ=1.5×4 870 W=7 305 W,而我们冷凝器的设计最大换热量为7.5 kW。能满足换热需求。通过台架试验,观察其在不同风速下的换热量表现及与标杆的对比,如表5所示。

经过理论计算和实际测量,目前冷凝器芯体的散热能力满足系统需求。

笔者提及车型冷凝器布置位置在车架纵梁前端,与纵梁有一定夹角,这种布置方法与市场主流竞品和标杆一致。这种布局的好处是冷凝器前方无遮挡,汽车前进时配合冷凝器风扇利于散热。这种布置位置,周边无热源干扰,具有一定的迎风能力,可以将冷凝器的换热性能发挥出来。迎风角度越大,单位面积的有效换热面积也越大。

根据怠速情况下只能依靠冷凝器风扇散热的情况以及10S13压缩机性能曲线:压缩机在发动机怠速(800 r/min)的制冷量为2 800 W,此时冷凝器设计散热需求为:

(2 800+2 800×0.5)×1.25 W=5 250 W。

根据表4冷凝器的性能参数表反推需要冷凝器表面风速约大于2.8 m/s。根据实验验证,无论发动机是否运行,冷凝器风速均大于等于3.29 m/s,满足大于2.8 m/s的要求。

3.2.3 冷媒加注量分析

某品牌轻卡采用的是过冷式冷凝器的空调系统,冷媒加注量通过理论计算和试验标定综合而得。

计算公式为:

Ws=Vr+Vl+0.27Vc+0.22Ve+0.27Vd+0.014Vs

式中,Ws为制冷剂加注量,g;Vr为干燥器容积,cm³;Vc为冷凝器容积,cm³;Ve为蒸发器容积,cm³;Vd为压缩机高压侧+排气管容积,cm³;Vs为压缩机低压侧+吸气管容积,cm³。由此可得出折合成计算冷媒加注量为413.03 g。

冷媒加注量标定结果参考图2。

冷媒加注量通过理论计算和实际标定而得出,适合样车的空调系统,过高和过低都会造成出风口温度上升。

3.2.4 蒸发器分析

影响蒸发器性能的主要参数如表6所示,最大换热量和流阻满足系统要求。扁管的规格、芯体布置形式及翅片参数为当今主流结构,在商用车上属于成熟结构。

3.2.5 鼓风机分析

鼓风机风量的大小决定了蒸发器换热效率的好坏,如果鼓风机风量过小,会导致冷却后的空气无法被及时吹离芯体表面,影响散热。鼓风机的排量取决于蒸发器的换热量QD及静压,在额定条件使用的过程中,驾驶室内部静压约为100 Pa。排量公式Vae=QDV1t/Qlref-ton;其中V1t经验值为365,Qlref-ton=3 320 kcal/h。

最终得Vae=4 894×0.86×365/3 320 m³/h=462.7 m³/h。

同时对该鼓风机进行台架试验并和标杆进行对比,如表7所示。

在100 Pa的情况下,24 V和27 V的端电压风机风量分别为519.91 m³/s和571.29 m³/s,满足理论需求且表现优于标杆。

3.2.6 膨胀阀分析

现有车型膨胀阀的选取根据理论计算而来:在额定条件下,蒸发器出口温度为15 ℃,h0=407.2 kJ/kg;蒸发器进口温度55 ℃,h1=279.3 kJ/kg;压缩机单位制冷量为128.4 kJ/kg;额定条件压缩机制冷量为4.8 kW。

根据公式Qox=qmx(h0-h1)K,最终算得Qox=4.64 kW,可换算为1.22 RT。

由于膨胀阀的容量在1.0~1.5 RT区间有两种规格:1.0 RT和1.5 RT,结合标杆车型(1.5 RT)的选取情况最终选取了1.5 RT的规格。

选取1.0 RT和1.5 RT的膨胀阀进行整车搭载试验,结果如表8所示。

在膨胀阀容量的选取上,理论计算选型结果没有被实际试验情况验证,膨胀阀参数与现有的空调系统匹配出现问题,对前期列出的可能原因进行一一排查,最终确定了制冷能力差的主要原因为膨胀阀参数匹配不合理[3]。

4 改进措施

4.1 膨胀阀选取

当前车型使用的膨胀阀参数为1.5RT/1.5K/1.2S,标杆车型使用的膨胀阀参数为1.5 RT/1.3 K/1.2 S。考虑到给系统的膨胀阀容量留有一定的余量和对标车型的情况,最终选取了容量为1.5 RT的膨胀阀[4]。

膨胀阀作为一个节流原件,容量大不意味着性能就好,这要看系统的整体情况。大容量的膨胀阀往往控制精度较低,虽然能提升单位时间内的冷媒流量,但是对于本身冷媒量偏少的空调系统,会导致膨胀阀无法充分将冷媒蒸发,进而影响蒸发系统的过热度,甚至没有过热,最终导致制冷性能变差。对1.0 RT/1.5 K/1.2 S、1.0 RT/1.3 K/1.2 S和1.0 RT/1.7 K/1.2 S等不同参数的膨胀阀进行搭载试验,试验结果如图3所示。

结合降温速率和后期温度维持能力,发现1.5 K过热度的膨胀阀表现最好。最终,膨胀阀的参数定为1.0 RT/1.5 K/1.2 S。

4.2 结果验证

随机在生产线抽调该轻卡同型号车型,更换1.0 RT/1.5 K/1.2 S参数的膨胀阀,在43 ℃的环境温度下,测量其出风口温度,测量结果如表9所示。

通过结果发现,出风口最低温度为6.9 ℃,比表1测量的结果(15.6 ℃,17.0 ℃)有明显提升,并且优于标杆(11.4 ℃)的表现,整体改进效果明显,驾驶室出风口温度显著下降。

5 结语

本文充分运用了对比分析法,每个环节同主流竞品进行比对并反思自己选择的初衷;同时理论校核和试验验证相结合,并最终解决该问题,期望对从事空调设计和维修的人员提供一些帮助。

参考文献:

[1]陈孟湘.汽车空调新世纪版[M].上海:上海交通大学出版社,2022.

[2]王若平.汽车空调[M].北京:机械工业出版社,2019.

[3]刘惟信.汽车设计[M].北京:清华大学出版社,2021.

[4]罗炎旺,郭迎福,赵延明,等.汽车空调压缩机关键机构的运动学分析与仿真[J].制冷与空调,2017(1):18-20.

作者简介:

章志才,男,1983年生,高级工程师,研究方向为汽车电器电子、汽车线束、电器网络架构、管理等平台产品规划和开发。