基于整车CFD的纯电动洗扫车风机工作转速设计

2023-12-29彭燕华程小建杨元宝王永强

摘要:风机是洗扫车的关键部件之一,其选型和工作转速的设定对洗扫车的吸尘能力有着决定性的作用。运用CFD方法对4.5 t纯电动洗扫车整车的气力输送系统进行仿真分析,通过风机不同工作转速下的尘粒起动速度、尘粒悬浮速度和风机功率3个核心指标进行整车性能匹配,确定了强扫、标扫和保洁3种工作模式的经济工作转速。实车路面试扫的效果表明3种工作模式下清洁效果均达到预期。本风机的工作速度设计方法可作为同类洗扫车的设计参考。

关键词:洗扫车CFD;风机;气力输送系统

中图分类号:U469.72 收稿日期:2023-05-22

DOI:10.19999/j.cnki.1004-0226.2023.10.013

1 前言

纯电动洗扫车以纯电动汽车二类底盘为基础,加装副车架、箱体、清扫装置、吸尘系统、风机、液压系统等而成。气力输送系统作为洗扫车的核心系统,主要部件包括清扫系统、风机、吸嘴、箱体、风道和除尘装置等,其工作原理是,风机高速旋转产生负压,通过风道、箱体传递到吸盘上,实现对路面垃圾的吸拾作业。风机动力取自底盘动力电池,其能耗约占整车能量消耗的50%,很大程度上决定了整车工作时长。气力系统风机选型和工作转速设定,具有一定的社会效益和经济效益。

对于洗扫车的气力输送系统,国内学者开展了广泛的研究,文献[1-6]建立吸嘴局部流场分析模型,对吸嘴结构样式进行了研究,从反吹口、倾斜角、吸尘口布置、吸盘高度、管道尺寸等方面提高吸拾性能。文献[7-9]则建立整车内流场分析模型,对洗扫车气力输送系统进行了分析,通过对箱体结构优化降低系统阻力。文献[10]则建立了整车外流场分析模型,考虑了外界环境、车身结构、盘刷装置等对气力输送系统流场产生的影响。本文在前人研究的基础上,对某4.5 t纯电动洗扫车建立整车内流场分析模型,将气力输送系统分析结果应用在风机的设计上。通过风机不同工作转速下的尘粒起动速度、尘粒悬浮速度和风机功率三个核心指标进行整车性能匹配,确定了强扫、标扫和保洁三种工作模式的工作转速。

2 理论基础

2.1 流体仿真控制方程

洗扫车工作时,垃圾和尘粒从吸尘管道吸入箱体集尘,气体通过排气口排入大气,气力输送系统的流场分析应遵循连续性方程、动量方程和能量方程。

a.连续性方程。

单位时间内控制体内质量的减少等于流出该控制体的质量,由质量守恒定律推导而来:

式中,[ρ]为流体密度;[v]为速度矢量;t为时间。

b.动量方程。

控制体中流体的动量对时间的变化率等于外界作用于该控制体上各种力之和,由牛顿第二定律推导而来:

式中,方程中第一项为惯性力;第二项为体积力;第三项为体积力;第四、五项为粘性力。

c.能量方程。

控制体内能量的增加率等于进入控制体的净热量加上体积力与表面积对控制体所做的功,由能量守恒定律推导而来:

式中,方程第一项为内能;第二项为动能;第三项为体积力功;第四、五项为表面力功;第六项为换热功。

2.2 尘粒运动与气流速度的关系

尘粒的起动速度是指能使尘粒开始产生滚动或滑动的最小气流速度。尘粒的悬浮速度是指使尘粒在垂直管路中保持在一定的高度,或在一定的高度位置上成摆动状态的气流速度。尘粒的起动速度和悬浮速度是洗扫车气力输送系统的重要设计依据:要求吸嘴进风口速度不小于尘粒起动速度以使尘粒开始运动,当尘粒进入吸嘴与垃圾箱之间的管路内,要求管路内的气流速度应不小于尘粒的悬浮速度以使尘粒吸入垃圾箱。根据文献[11-15]的研究。

a.单个尘粒的起动速度v1:

b.尘粒的悬浮速度v2:

式中,[μ]为尘粒与管道的摩擦因数;[CD]为总阻力系数;[CL]为升力系数;[ρC]为尘粒真密度,kg/m3;[ρ]为空气密度,kg/m3;g为重力加速度,m/s2;V为尘粒体积,m3;A为尘粒迎面面积,m2;d为尘粒直径,m。

取尘粒密度[ρC]=2 650 kg/m3,根据式(4)、式(5),并参考文献[11-15]的数据,不同粒径的球形尘粒,其起动速度和悬浮速度见表1。随着粒径减小,起动速度和悬浮速度均单调减小。

3 整车流场分析

3.1 分析模型

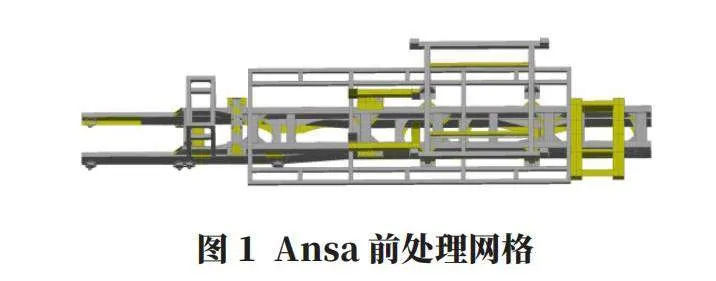

整车流场分析的简化模型如图1所示,吸嘴底面离地高度10 mm,箱体内流道保留,小于3 mm的台阶及小于5 mm的圆角作了简化。风机室前方的滤网是由[ϕ]1.5 mm的金属丝编织的方格,边距10 mm,对整车空气流量的影响不足1%,不予考虑。风机为9-26-5.8#离心风机,叶轮外径603 mm,共20片后向式长短叶片间隔布置。

除进气口、排气口及交界面外的表面上均创建边界层。工作介质为空气,风机最高转速为2 600 r/min,叶尖线速度为82.09 m/s,目标y+值200,经计算目标边界层首层厚度2.032 mm,模型中首层边界层厚度设置为2 mm,增长率1.2,边界层5层。除边界层外,流体域划分为四面体网格,网格数量394.4万,网格经过光顺处理,质量指标见表2,已经过网格无关性验证。

3.2 求解设置

在工程应用中,一般认为马赫数ma<0.2为低速流动,根据叶尖线速度空气为不可压缩气体,故采用压力基稳态求解算法。湍流模型选择Realizable K-e,近壁面处理采用standard wall treatment方法。风机高速旋转,属于旋转流场问题,采用多参考系模型(MRF),湍动能、耗散率、动量方程采用二阶迎风格式,压力-速度耦合关系采用coupled 算法,计算残差为1×10-5。

工作介质为空气,在标准大气压下常温时密度ρ=1.225 kg/m3,动力黏度μ=17.894 g/s。

边界条件为:进气扩展区设置为pressure-inlet,表总压0Pa,湍流强度比5%,湍流黏度比10。排气口设置为pressure-outlet,表压0 Pa,湍流强度比5%,湍流黏度比10。系统参考压力101 325 Pa,不考虑温度的变化。

3.3 流场分析结果与应用

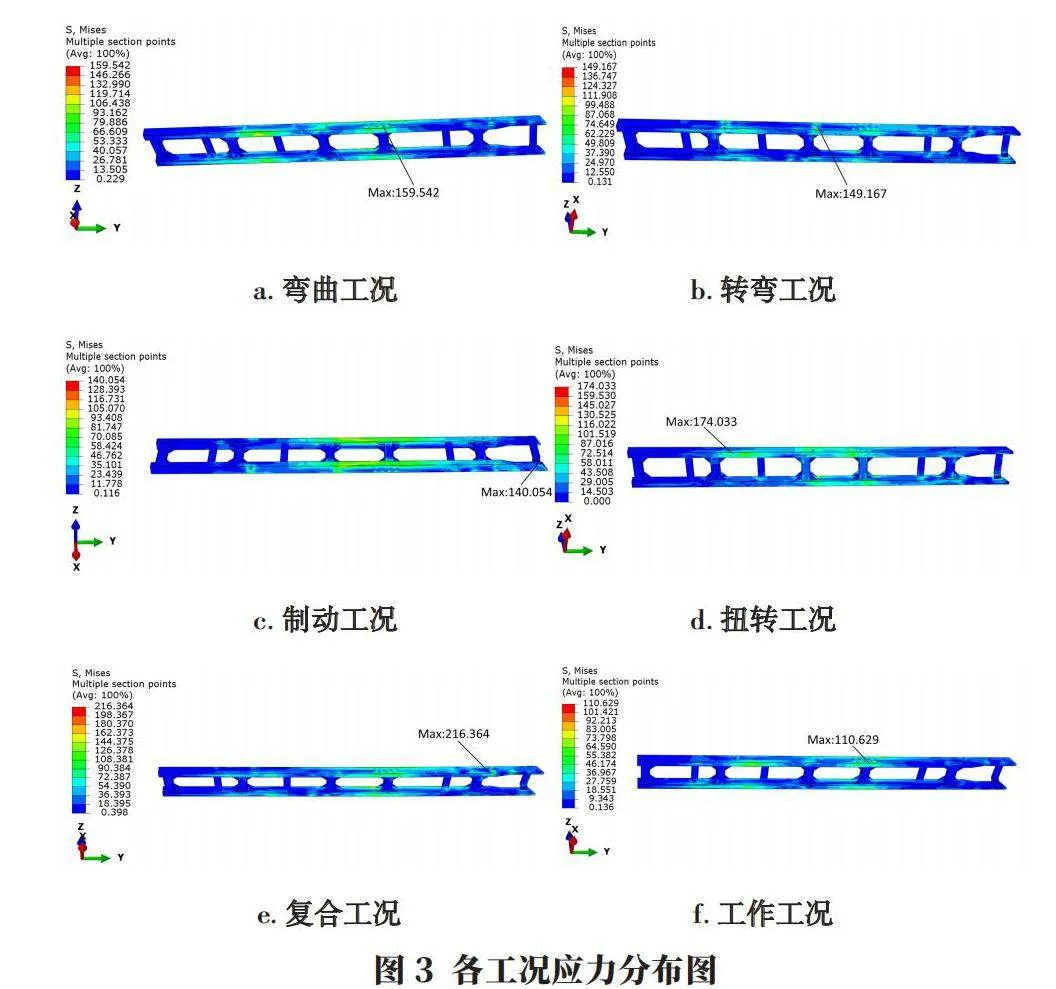

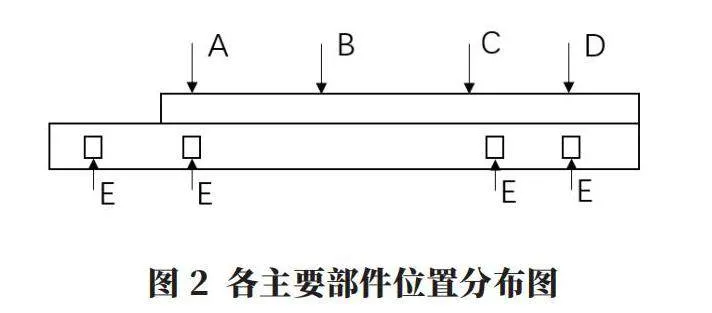

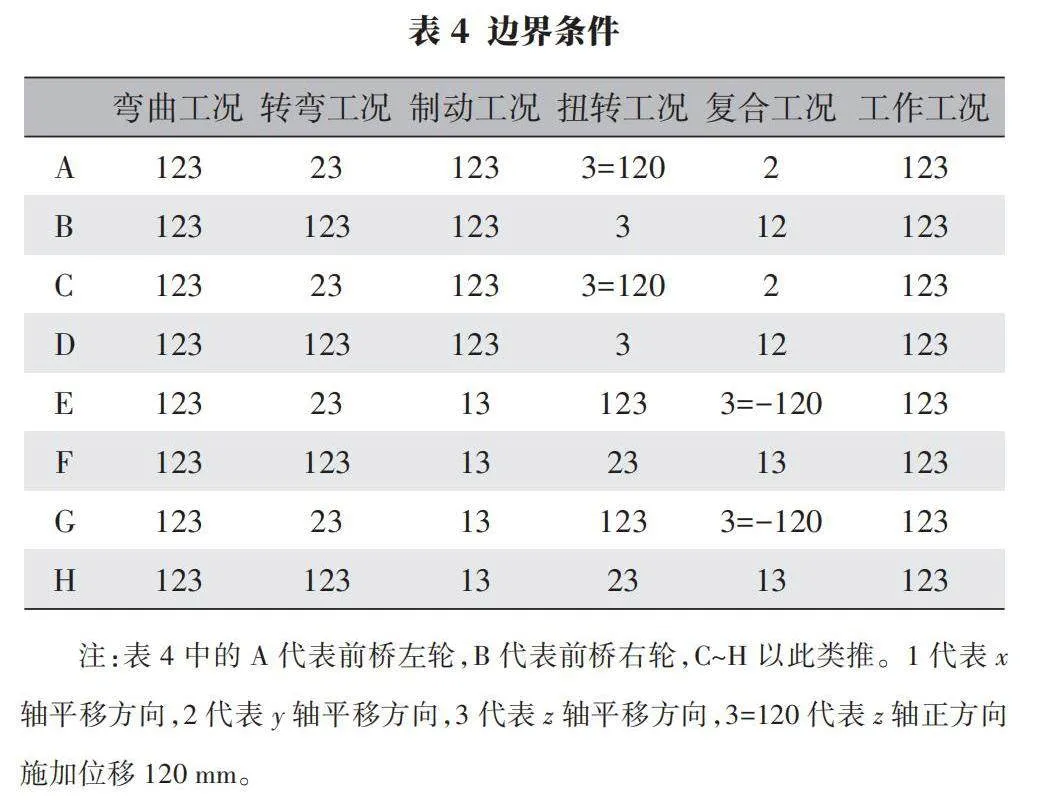

模拟分析风机转速1 800~2 600 r/min的整车的气力性能,计算过程监测进气口、排气口质量流量及风机力矩。以2 400 r/min为例,迭代3 500步后,进气口、排气口流量和风机力矩均已收敛,见图2。整车速度流线图见图3,箱内气流有4处大的旋流。

风机在各转速下的气力属性整理见表3,表中风机净功率P由转速n和风机力矩Me推导而来,[P=Men9 550]。吸管内平均流速和静压的测量平面位置见图4。

组合表1和表3,可得风机在不同转速下可吸拾粒径及对应的风机净功率,见表4。根据纯电动洗扫车工作区域目标地面的垃圾情况,综合考虑底盘电池电量、整车工作时长等因素,匹配强扫档风机转速2 400 r/min、标扫档风机转速2 300 r/min及保洁档风机转速2 100 r/min。

4 整车试验验证

4.1 吸管内风速、静压验证

试制样车在静止状态,调整吸嘴底面离地高度10 mm,按图4位置在吸管中心安装全压测试仪(上海雷若仪表科技有限公司生产,RE-1211型,风压量程±8 kPa,精度±1.5%,风速量程1.2-100 m/s,精度±2%)配L形皮托管测量吸管内风速和静压。在强扫档风机转速2 400 r/min工作稳定时测量,试验现场图片见图5,测得数据与理论分析数据对比见表5,偏差不超过15%,数据吻合较好。

4.2 吸拾效果验证

吸拾效果以洗扫净率评价,按最新的行业团体标准T/STACAES 005-2021《环卫保洁车辆洗扫车》规定的试验方法进行试验,垃圾试样分布见表6,包括等效粒径15~25 mm的卵石。图6 为作业前水泥路面垃圾铺设情况,作业速度7 km/h,风机以强扫档工作转速2 400 r/min工作。图7为作业后路面垃圾残余情况,卵石已尽数吸走,三次试验的平均洗扫净率为95%,清洁效果达到预期。

5 结语

本文通过4.5 t纯电动洗扫车整车气力系统的CFD分析,获得了不同风机转速下的地面进风口风速和吸管内的平均风速的理论数值,将其与尘粒起动速度和尘粒悬浮速度对应,用作垃圾吸拾能力的主要设计参数。再根据整车匹配的风机功率设计了洗扫车3种挡位的工作转速。试验结果表明,整车的垃圾吸拾效果达到使用要求,CFD理论分析的吸管中心风速、风压数据与试验结果偏差不超过15%,数据吻合较好。本文的风机工作速度设计方法,对于其他类似车型风机设计与选型具有较强的参考意义。

参考文献:

[1]黄帅帅,张沛,姜卫生,等.基于Fluent的洗扫车吸嘴流场分析与改进[J].机电产品开发与创新,2020,33(5):84-86.

[2]郭海乐,张增,马迎坤,等.洗扫车吸嘴结构分析及改进[J].机电产品开发与创新,2019,32(3):22-24.

[3]王翔.城市道路吸扫车吸尘系统的结构设计和流场分析[D].武汉:武汉理工大学,2013.

[4]周广昭.道路洗扫车吸尘系统流场分析及高压水路控制系统开发[D].天津:河北工业大学,2020.

[5]王悦新,张国胜.洗扫车气力输送系统两相流仿真研究[J].交通节能与环保,2017,13(5):27-30.

[6]朱伏龙.基于吸尘性能的吸尘口结构研究与流场分析[D].上海:上海交通大学,2008.

[7]毕军立.8 t洗扫车整车设计及气力输送系统研究[D].济南:山东大学,2019.

[8]丁爽,于志强,张喆,等.基于功能融合的洗扫车集成风机箱体气力系统仿真分析[J].机电产品开发与创新,2021,34(5):40-42.

[9]温玉霜,王兴旺,石运序,等.基于CFD模拟洗扫车气力系统流道可视化仿真分析[J].徐州工程学院学报(自然科学版),2020,35(4):87-94.

[10]王永照,王鼎,张倩文,等.整车环境下洗扫车气力输送系统流场特性研究[J].专用汽车,2020(4):82-88.

[11]白云龙.吸尘车CFD仿真分析[J].专用汽车,2017(4):82-86.

[12]BAGNOLD R A. The Physics of Blown Sand and Desert Dunes[M]. Methuen,1941:101-105.

[13]NICKLING W G. The initiation of particle movement by wind [J]. Sedimentology,1998,35(3):499-511.

[14]ANDERSON R S,HAFF P K. Wind Modification and Bed Response during Saltation of Sandin Air[J]. Acta Mechanica.1991,21(S1):21-51.

[15]刘娟,贾磊.基于SIMULINK的物料悬浮速度仿真研究[J].仿真技术,2007,23(1):267-269.

作者简介:

彭燕华,男,1981年生,工程师,研究方向为环卫汽车设计与优化。