面向平稳氢气需求的综合制氢系统鲁棒优化配置方法

2023-12-29朱梦姝方家琨艾小猛钟润峰

朱梦姝,方家琨,艾小猛,钟润峰

(华中科技大学 强电磁技术全国重点实验室,湖北 武汉 430074)

0 引言

氢能被认为是最具发展潜力的绿色二次能源。当前以煤炭、天然气重整为代表的化石能源制氢是主要的氢气来源,这导致了大量的碳排放[1]。利用可再生能源制氢是降低碳排放的重要手段,得到了广泛关注[2]。然而,可再生能源波动性大、不确定性强,对制氢的平稳性和可靠性带来了极大挑战。

可再生能源如风、光制氢的不确定性主要来自电力的波动。随机规划方法和鲁棒优化方法是当前在制氢决策过程中考虑可再生能源不确定性的主要方法。相比于随机规划[3-4],鲁棒优化采用确定性集合描述风电、光伏不确定性,不受风电、光伏概率密度分布限制。文献[5]采用两阶段鲁棒优化方法考虑含可再生能源和储氢系统的零碳微电网规划问题,能够降低投资成本、提高离网运行可靠性。文献[6]对风-氢混合系统的氢储能容量进行优化配置,采用分布式鲁棒方法考虑风电功率不确定性。文献[7]建立考虑源-荷不确定性、机组N-1 故障和电-氢灵活转换过程的电-氢能源系统鲁棒规划模型,配置季节性储氢装置,能够在高可再生能源渗透率下保证系统运行经济性和安全性。现有文献在决策过程中多考虑风、光预测误差,生物质作为全球公认的零碳可再生能源,已有研究证明其含水量波动会导致无法精细调控的特点[8]。文献[9]考虑生物质含水量波动,给出了生物质气化产气组成的波动范围。但目前在制氢优化问题中缺乏对生物质产气不确定性的刻画[10]。

在石油石化等工业用氢场景中,需要平稳的氢气供应,可通过安装大容量储氢装置或整合多种制氢技术实现。石油化工领域的操作环境通常涉及高温、高压和易燃易爆物质,安全性是其首要考虑的因素。由于氢气具有低密度、易燃易爆的特性,安装大规模储氢装置可能存在潜在的安全风险[11]。此外,设计和建造符合安全标准的储氢设施需要巨大的投资和技术支持。当前,在石油化工生产中,安装大规模储氢装置存在安全、经济、技术等方面的限制[12]。整合多种制氢技术被认为是解决上述问题的有效手段[13]。文献[14]构建包含多类型电解技术协同运行的风光互补制氢系统,考虑不同电解装置的动态响应特征,以实现对波动风光发电出力的灵活消纳;文献[15]提出了一种利用太阳能、风能和生物质能协同利用膜反应器制氢的新系统,主要思路是通过能量转换和利用提高制氢反应转化率,系统制氢能效为62.48 %,平均化制氢成本为4.16 $/kg。上述文献耦合不同可再生能源制氢的主要目的是提高绿氢制备能效。针对石油炼化等场景的平稳氢气需求,若能通过耦合可再生能源和化石能源制氢技术,分别发挥二者绿色、稳定的优势,则可实现平稳绿氢制备。对于可再生能源和化石能源耦合制氢问题,文献[16]期望将可再生能源与化工燃料相结合用于化工生产以提升系统整体性能,但当给煤量为100 t/h、生物质添加量为0~40 t/h时,能源效率从53.56 %下降到51.64 %。目前的研究未能充分挖掘各种制氢技术之间的物质和能量耦合关系,若能同时利用不同制氢技术间物质和能量互补,则有望进一步提升系统运行能效和经济性。因此,如何合理配置制氢系统以同时满足平稳氢气需求和减碳要求,以及如何充分挖掘各技术间的互补利用关系以提高系统运行经济性,值得深入研究。考虑到工业氢气需求通常需要满足严格的稳定性要求,以确保生产过程的连续性和可靠性。在制氢的规划阶段,面对不确定因素时,采用鲁棒优化方法能够使规划方案具有更好的稳定性和可靠性。相对保守的策略可以减少运行过程中的风险,确保氢气供应的平稳性。

鉴于此,本文提出一种计及光伏出力和生物质含水量不确定性的综合制氢系统优化配置方法:首先,构建电解水、生物质气化、天然气重整互补制氢系统,利用制氢技术间物质和能量互补提高制氢能效;其次,构建光伏出力和生物质含水量不确定性集合,建立计及不确定性的综合制氢系统鲁棒优化配置模型;由于该模型为非凸非线性随机优化问题,难以直接求解,引入整数变量将其转换为混合整数线性规划(mixed integer linear programming,MILP)问题,随后采用嵌套列和约束生成(nested column-andconstraint generation,NC&CG)算法求解此两阶段鲁棒问题;最后,通过仿真算例验证了所提配置方法在应对可再生能源出力不确定性和提高运行经济性方面的有效性,配置方案既能满足碳排放要求,又同时保证了平稳氢气供应。

1 综合制氢系统优化配置模型

1.1 综合制氢系统架构

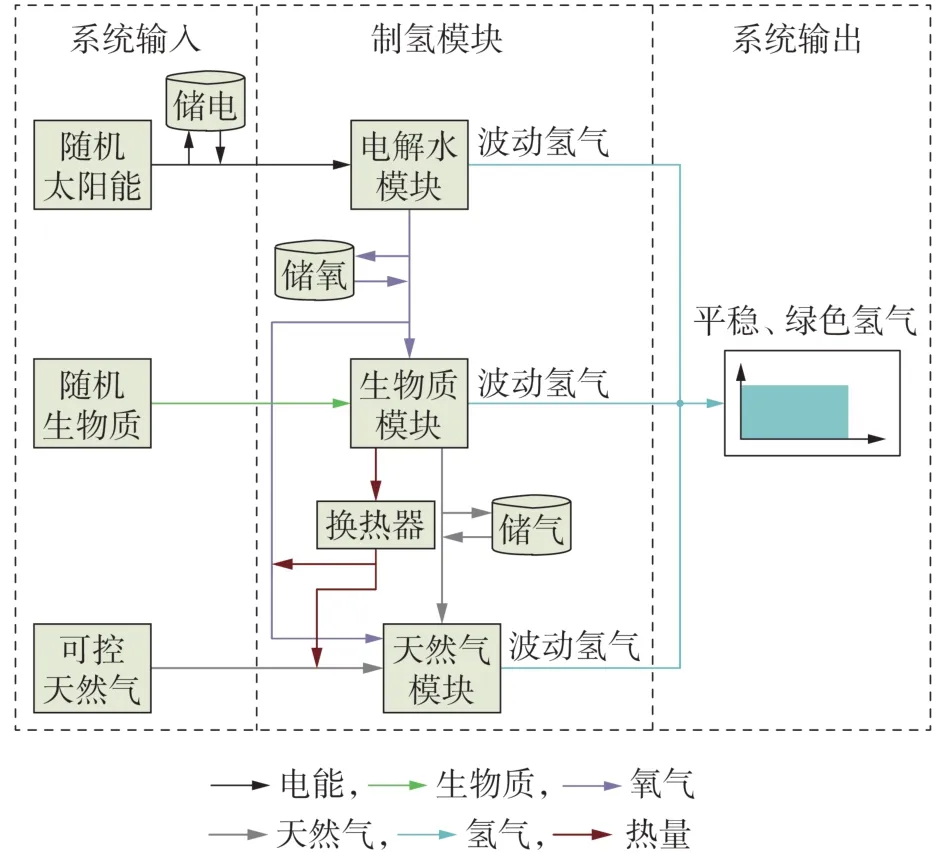

基于电解水、生物质气化、天然气重整耦合互补制氢构想,构建综合平稳制氢系统如图1 所示,系统主要包括制氢模块和储能装置。在制氢模块中,电解水模块利用太阳能辐射能转化得到的电能同时生产氢气和氧气。由于光伏在白天出力较高,因此电解水模块主要在白天时段产氢,降低系统运行成本。生物质模块在高温条件下将生物质中的可燃部分转化为氢气、一氧化碳等可燃气体,气化剂以电解水副产品氧气为主、空气为辅。为保证连续、平稳的氢气供应,生物质模块在夜间无光时段制氢量较高。由于光伏出力以及生物质含水量具有随机性和波动性,制氢量存在不确定性,引入天然气重整制氢技术,对制氢量进行精确调控。天然气模块利用由化学链燃烧与蒸汽铁法结合的化学链重整技术制取可控氢气。储能装置包括储电、储氧、储气,用以平抑可再生能源以及产气波动。大部分电解水制氢副产品氧气需在白天储存,在夜间释放为生物质气化和天然气重整使用。生物质气化产生的甲烷在生物质制氢占比较高时段进行储存。另外,可以利用生物质模块产气余热提高天然气模块进气温度,以热量的形式实现制氢模块间的能量互补利用。

图1 综合平稳制氢系统结构图Fig.1 Schematic diagram of integrated stable hydrogen production system

1.2 目标函数

将X设定为配置设备索引,X取值为PV、WE、BG、NGR、ES、OS、GS 分别表示光伏、电解水装置、生物质气化装置、天然气重整装置、储电、储氧、储气。综合制氢系统优化配置模型的目标函数由两阶段的目标函数共同组成,如式(1)所示。第一阶段的目标函数为系统年化投资成本Finv最小,Finv如式(2)所示;第二阶段的目标函数为最严重场景下的系统运行成本Fope最小,Fope如式(3)所示。

式中:Φ为不确定集合;zX为是否安装X的0-1 变量,取1、0 分别表示安装、不安装X;为X的单位容量投资成本;cX为规划的X的容量;κ为成本年折算系数;r为利率;n为投资回收年限;Fmain、Fraw、Fpe分别为运维成本、原料成本和惩罚成本,原料成本包含生物质和天然气原料购买成本,惩罚成本包含弃光惩罚成本和制氢波动惩罚成本;ν为1 a的天数;ω(s)为场景s的概率,式(8)保证了1 a 内所有场景概率之和为1;μXm为X的单位功率运行维护成本和分别为电解水装置、生物质气化装置、天然气重整装置的启动和停机成本;P为场景s下时刻t的电解水制氢装置耗电功率;P为场景s下时刻t的单位光伏典型出力;P为场景s下时刻t储电装量存储的功率;P为场景s下时刻t储电装置释放的功率;N为场景s下时刻t电解水装置产生的氧气中进行储存的量;N为场景s下时刻t储氧装置提供给生物质模块的氧气量;为场景s下时刻t储氧装置提供给天然气模块的氧气量;为场景s下时刻t进入储气装置的碳氢燃料量;为场景s下时刻t由储气供给天然气模块的碳氢燃料量;分别为单位生物质和天然气的价格;分别为场景s下时刻t生物质和天然气原料购买量;μ和μ分别为单位弃光和氢气波动惩罚价格为场景s下时刻t的弃光量;为场景s下时刻t的制氢波动量。

1.3 约束条件

1.3.1 第一阶段投资约束

第一阶段投资约束如式(9)所示,其限制了配置设备的容量。

式中:cX_min、cX_max分别为X配置容量的最小、最大值。

1.3.2 第二阶段运行约束

1)电解水制氢产出约束[17]。

质子交换膜电解水装置具有宽范围运行电流密度、快速启停、灵活功率调节等特性,对波动性和间歇性电源适应性高,易于与风光等可再生能源结合,因此本文采用质子交换膜电解技术进行研究。

式中:cPVP为场景s下时刻t光伏输出功率;k1为单位转换因子(W→MW);k2为单位转换因子(mol/s →m3/s);Urev为可逆电压;R为理想气体常数;Rcell为内部等效欧姆电阻;Tcell为电解槽运行温度;pH2、pO2分别为氢气和氧气的分压;aH2O为水的活性;αan、αcat分别为阳极、阴极电荷转移系数;F为法拉第系数;ian、icat分别为阳极、阴极电流密度;hF为法拉第效率;分别为场景s下时刻t的运行电压、电流;E为能斯特电位;U为场景s下时刻t的欧姆过电位;U为场景s下时刻t的活化过电位;Acell为有效反应面积;i为场景s下时刻t的电流密度;Ncell为电解室数量分别为场景s下时刻t的电解水模块的制氢量、耗氧量。

2)生物质气化制氢产出约束。

生物质气化制氢是将生物质颗粒在气化剂中转化为含氢可燃气体的过程。本文采用下吸式气化炉中的喉式气化炉,适用于灰分低、粒度均匀的生物质[9]。气化过程包括干燥、热解、燃烧、还原等步骤。首先,生物质进入气化炉进行热干燥,脱去水分;然后,随着温度升高,生物质开始分解并产生烃类气体;焦炭和热解产物与通入气化剂发生氧化反应;随着温度进一步升高,体系中氧气耗尽,产物开始被还原。气化过程的灵活性可通过调节气化剂供给、反应器温度、原料适应性保证。氧气下的氢气产量明显高于空气下的产量[9]。根据研究结果,气化温度上升400 K 能够将制氢量提高18 %[18]。生物质含水量由0到30 %,氢气百分比上升约6 %[19]。

若采用木材作为生物质,则全局气化反应式为:

式中:w为单位摩尔木材含水量;cO2_BG为单位摩尔木材耗氧量;cH2_BG、cCO_BG、cCO2_BG、cH2O_BG、cCH4_BG分别为氢气、一氧化碳、二氧化碳、水、甲烷产物的系数。若电解水制氢副产物氧气被用作气化剂,则全局气化反应无氮气参与。

采用热力学平衡模型[20]计算得到生物质进料与氧气消耗量、产气量间的关系为:

式中:Y∈{H2,CO2};和分别为场景s下时刻t将氧气和空气作为气化剂时发生反应的生物质原料量分别为场景s下时刻t的生物质模块制氢量、耗氧量、产甲烷量、产二氧化碳量和分别为时刻t将氧气和空气作为气化剂时的制氢系数;cO2_BG_O2和cO2_BG_Air分别为将氧气和空气作为气化剂时的耗氧系数;cCH4_BG_O2和cCH4_BG_Air分别为氧气和空气作为气化剂下的产碳氢燃料系数和分别为时刻t将氧气和空气作为气化剂时的产二氧化碳系数;M为场景s下时刻t的生物质含水量;N为场景s下时刻t消耗的天然气量。式(16)表示进入生物质制氢装置的原料一部分在氧气环境下发生反应,一部分在空气环境下反应。式(17)表示制氢量由2 个部分组成,一部分为氧气作为气化剂时的制氢量,一部分为空气作为气化剂时的制氢量,式(18)—(20)类似;式(21)反映生物质含水量对产氢和产二氧化碳系数的影响。

3)天然气重整制氢产出约束。

天然气模块采用化学链自热重整制氢技术,其优点在于能够在制氢的同时将产物近零能耗原位分离[21]。构建以纯氧为主、空气为辅的反应环境,根据反应平衡、质量平衡和热平衡方程计算产物组成[22],得到天然气模块产出约束条件。

式中:Z∈{H2,O2,H2O}分别为场景s下时刻t在氧气、空气环境中发生反应的天然气量;分别为场景s下时刻t天然气模块制氢量、耗氧量和耗水量;和分别为场景s下时刻t氧气和空气环境中的天然气制氢系数;和分别为场景s下时刻t氧气和空气环境中的耗氧系数和分别为场景s下时刻t氧气和空气环境中的耗水系数;为场景s下时刻t的进气温度。式(22)表示输入天然气一部分在氧气环境下发生反应,一部分在空气环境下反应。式(23)表示制氢量由氧气环境下制氢量和空气环境下制氢量组成,式(24)和式(25)类似。式(26)将系数表示为进气温度的函数,反映进气温度对耗氧和产气系数的影响。

4)物质互补利用约束。

物质互补利用包含氧气和碳氢燃料的利用。式(27)为氧气互补利用关系,分别对应电解水产生的氧气量、生物质和天然气模块消耗氧气量的组成关系;式(28)为碳氢燃料互补利用关系,对应生物质模块产生碳氢燃料和天然气模块消耗量的组成关系。

式中:N为场景s下时刻t进入储氧装置的氧气量分别为场景s下时刻t电制氢产生后直接供给生物质模块和天然气模块的氧气量;为场景s下时刻t生物质模块供给天然气模块的碳氢燃料量。

5)能量互补利用约束。

能量互补以热量传递的形式进行,生物质气化产生的高温碳氢化合物、水蒸气等能够对天然气模块进气进行预加热,实现二者间的全局热平衡。式(29)表明生物质模块提供热量需大于等于天然气模块获取热量,式(30)对进料温度变化范围进行限制。

式 中:Y∈ {CO,CO2,H2O,CH4};Z∈ {O2,H2O,CH4};CY和CZ分别为Y和Z的摩尔比热容和分别为生物质模块制氢产物Y和天然气模块制氢进料Z的质量流量;T和T分别为热交换前生物质模块出气和天然气模块进气温度;TBG和分别为热交换后生物质模块出气和场景s下时刻t天然气模块进气温度。

6)系统平稳制氢约束。

各模块制氢量之和应满足系统氢气需求。

式中:Δt为时间步长;NH2为系统平稳氢气需求。

系统平稳制氢约束包括3 种制氢装置运行约束、3 种制氢装置最小启停时间约束、储能装置运行约束、碳排放约束等,具体表达式见附录A 式(A1)—(A12)。

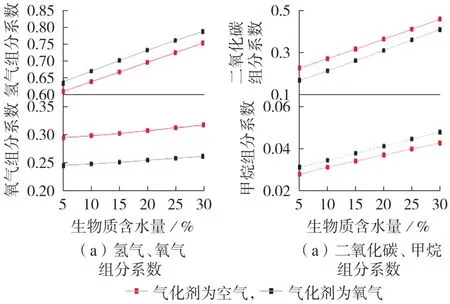

1.4 不确定参数

采用热力学平衡模型对不同生物质含水量下的气化产物进行计算,计算结果如图2 所示。由图可知:生物质气化产率与气化剂种类相关,但在空气和氧气作为气化剂的情况下,各气化产物整体变化趋势相同,即氢气和二氧化碳产量随含水量的增加而不断增加,甲烷产量和氧气消耗量受含水量的影响较小;相较于空气环境,氢气产量在氧气为气化剂的情况下较高,甲烷产量和氧气消耗量较低。产生上述现象的原因是当空气作为气化剂时,空气中的氮气需要吸收热量,导致整体气化产率降低,但氮气不参与反应,对整个化学过程和反应式没有影响,所以氧气和空气作为气化剂时产气量比值几乎没有变化[9]。基于上述分析,构建生物质气化产氢气量与二氧化碳系数和生物质含水量的函数映射,如式(21)所示。

图2 生物质含水量对气化产物的影响Fig.2 Impact of biomass moisture content on gas composition

2 问题模型的求解

2.1 线性化

建立的综合制氢系统规划模型中存在非线性约束,这将导致计算困难。因此,对非线性项进行线性化处理,包括生物质气化制氢产出约束、能量互补利用约束和电解水制氢产出约束,将原非线性非凸优化模型转换为混合整数线性规划(mixed integer linear programming,MILP)模型,具体见附录B 式(B1)、(B2)。

2.2 NC&CG算法

所得MILP模型第二阶段优化问题中含有0-1决策变量,采用NC&CG 算法求解该问题[23]。第一阶段确定投资各制氢装置和储能装置的投资状态及投资容量;第二阶段优化在不同场景下系统的运行决策情况,并得到最差场景。两阶段鲁棒优化通过max-min形式的目标函数,能寻找到一个光伏出力和生物质含水量场景,此场景下系统所需第二阶段运行成本最大,即为最差场景。如果第一阶段规划方案能够满足最差场景下的运行要求,则证明提出的规划方案具有较好的鲁棒性。NC&CG 算法的具体步骤见附录B 式(B3)—(B9)[23],算法流程图如附录B图B1所示。

3 算例分析

3.1 参数说明

本节对综合制氢系统中的制氢和储能装置容量进行优化配置。平稳氢气需求为1 200 m3/h,制取每千克氢气的碳排放限制系数为6,由于生物质制氢具有零碳特性,仅考虑生物质加工和运输过程产生的碳排放。弃光惩罚成本为80 $/MW,制氢波动惩罚成本为1 000 $/m3。电解水技术具体参数见附录C 表C1。为体现随机特性,采用场景分析法[7]选取宁夏光伏电站2020 年实际数据生成4 个典型场景,各典型场景的概率见附录C 表C2,光伏发电和生物质含水量不确定性的可调鲁棒参数Γ的取值均为6,光伏发电预测模态如附录C 图C1所示,光伏最大正向、负向预测误差均设置为0.15,生物质含水量预测值为10 %,波动范围为5 %~15 %。各设备的投资参数[24]如附录C 表C3 所示,设光伏、电解水、生物质气化、天然气重整装置的最大规划容量分别为12 MW、12 MW、2 000 kg/h、500 m3/h,储电、储氧、储气装置的最大规划容量分别为20 MW·h、5 000 m3、300 m3。储电装置容量百分比的上、下限分别设定为90 %和25 %。计算环境为Win10 系统,CPU 为AMD Ryzen 7 PRO 4750U,内存为6 GB RAM,采用MATLAB R2022b 实现所提模型,调用Gurobi 软件求解。

3.2 结果分析

3.2.1 规划结果对比分析

设计以下4个算例说明本文模型的合理性。

算例1:典型场景下考虑物质和能量互补的综合制氢系统规划。

算例2:考虑光伏出力和生物质含水量不确定性但不考虑物质与能量互补的综合制氢系统鲁棒规划。

算例3:仅考虑光伏出力不确定性且考虑物质和能量互补的综合制氢系统鲁棒规划。

算例4:考虑光伏出力和生物质含水量不确定性以及物质和能量互补的综合制氢系统鲁棒规划。

以算例4 为例,对两阶段规划模型的有效性进行分析。采用NC&CG 算法求解算例4 的迭代过程,如附录C 表C4 所示。随着外循环迭代次数的增加,总规划成本逐渐增加,计算时间大体上呈现增加趋势,这是因为系统需要不断增加元件规划容量以应对所有辨识出的最差场景。所提求解方法经过7 次外循环迭代收敛,总计算时间为239.16 s。

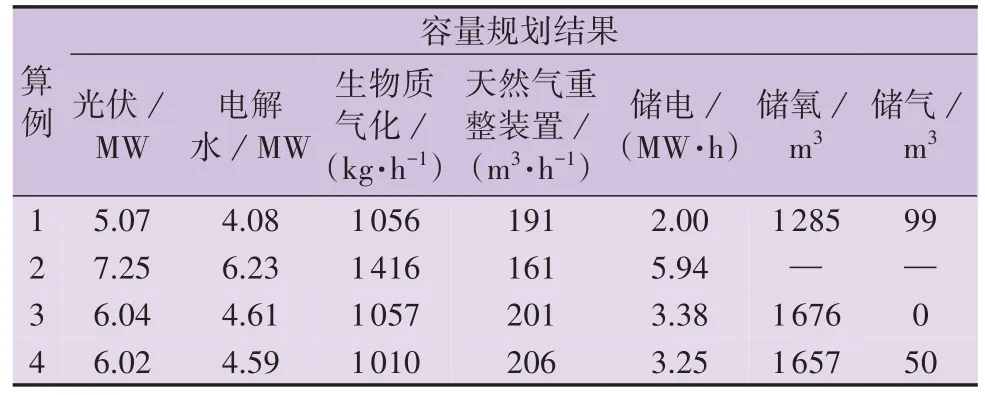

4 个算例规划结果如表1 所示。算例1 中,光伏、电解水、储能设备配备容量均较低。算例2 未利用不同制氢方法间物质与能量互补作用,在不确定场景中,光伏、电解水、生物质气化、储电容量明显高于其他方案,由于无法利用生物质气化产生的碳氢燃料,天然气重整装置容量降低,且无需配备储氧和储气。为应对光伏波动,算例3 中各装置容量均有不同程度的上升。算例4 中,天然气重整装置配备容量增高,提供灵活性以保证在生物质气化和电解水制氢量波动的情况下满足平稳氢气负荷。

表1 各算例规划结果Table 1 Planning results for each case

4 个算例的规划成本如表2 所示。在预测场景下,算例1、3、4 的调度结果相同,说明了模型求解的正确性。采用蒙特卡罗法生成1 000 个随机实时场景对4个算例情景的配置结果进行对比,表2展示了随机场景下年化投资及运行成本的平均值。算例1投资成本最低,但配置容量无法适应输入的波动,运行过程中产生了较高的惩罚成本;算例2 中各制氢方法间无协同作用,虽然无须配置储氧和储气装置,但配置较高容量的光伏、电解水和储电装置将导致高投资成本;算例3 仅考虑光伏不确定性,投资成本相对算例1 提升,惩罚成本降低;算例4 增加考虑生物质含水量的不确定性,虽然系统投资成本进一步增加,但系统具有较好的鲁棒性,且总成本平均值最低。对比算例2和算例4,发挥制氢方法间的协同互补作用,能够提高系统制氢能效,节省投资和运行费用。另外,仅算例4 无制氢波动惩罚,其他算例情景均无法保证所有随机场景下平稳制氢。

表2 不同算例情景中的费用分配Table 2 Cost allocation in different cases

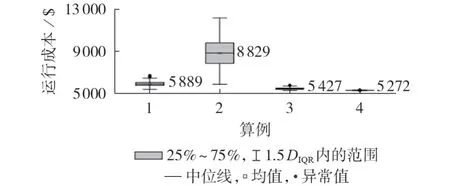

3.2.2 运行结果对比分析

为体现本文优化配置方案的优越性,进一步分析1 000 个随机场景下各算例的日运行成本,如图3所示。图中:DIQR为四分位距;25 %~75 %表示将该样本中所有数值由小到大排列后,处在25 %位置上的数值(下四分位数)至处在75 %位置上的数值(上四分位数)范围内的数据。算例2 在各场景下的总成本波动区间最大,这说明各制氢技术间物质和热量的浪费导致经济性降低。算例4 相比算例1 和算例3 总成本的均值最低,波动区间较小,这说明算例4提高了日前调度应对光伏出力和生物质含水量不确定性的能力,提高了整体经济性。4 个算例情景下不同场景的运行结果如附录C 表C5 所示。将超过制氢需求2 % 的波动量视为不平稳制氢。算例1和算例2 有大量弃光和不平稳制氢场景。考虑光伏不确定性后,算例3 运行结果明显提升,但仍有不平稳制氢场景。算例4 在所有场景下均没有出现不平稳制氢。

图3 运行成本箱线图Fig.3 Boxplot of total operation costs

综上所述,算例4 的配置方法能够同时满足系统配置、运行经济性和平稳制氢安全性要求。

3.2.3 关键参数影响分析1)生物质和光伏预测误差对规划结果的影响。为了分析不确定区间范围大小对鲁棒优化造成的影响,将光伏出力预测误差设置为0~20 %,图4展示了生物质含水量预测误差设置为0~60 %,不同预测误差下系统成本。随着光伏出力和生物质含水量预测误差的增大,鲁棒优化得到的投资成本和总成本均不断提高。这是由于随着预测误差的增大,在第一阶段规划时将考虑更多的可再生能源出力不确定性,从而导致投资成本增加。

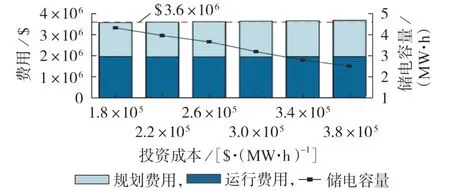

2)储电投资成本对规划结果的影响。

为分析投资成本参数对规划结果的影响,在不同储电投资成本下进行优化配置计算,结果见图5。由图可以看出随着储电投资成本的增加,总规划费用上升,储电配置容量降低。

图5 针对储电投资成本的敏感性分析Fig.5 Sensitivity analysis for investment cost of energy storage

4 结论

面向石油炼化等场景的平稳、绿色制氢需求,综合利用多种制氢技术是未来发展方向。计及光伏出力和生物质含水量的不确定性,本文提出了综合制氢系统两阶段鲁棒优化配置方法。仿真结果验证了所提方法的可行性和优越性。具体研究结论如下:

1)提出的两阶段鲁棒优化配置方法能有效保证第一阶段配置方案在第二阶段运行过程中任意不确定场景下可行,表明该配置方案具有鲁棒性;

2)电解水、生物质气化和天然气重整制氢技术间物质和能量的互补利用能够提高综合制氢系统的能源利用效率,降低系统投资和运行成本;

3)提出的鲁棒优化配置方法在经济性和安全性方面均优于确定性场景或仅考虑光伏不确定性的优化配置方法。

后续可基于不同制氢技术运行特性,研究氢产品稳定输出条件下太阳能、生物质、天然气等多种能源动态调控、实时切换的精细化调控问题。此外,研究如何在模型中考虑制氢装置启动和负载运行状态下的温度变化过程也是值得探讨的问题。

附录见本刊网络版(http://www.epae.cn)。