基于碱性电解槽和质子交换膜电解槽协同制氢的风光互补制氢系统优化

2023-12-29黄启帆曹喜民张育超包洪印

黄启帆,陈 洁,曹喜民,刘 俊,张育超,包洪印

(1.上海电机学院 电气学院,上海 201306;2.中船海为(新疆)新能源有限公司,新疆 乌鲁木齐 830099)

0 引言

当前,能源行业的碳排放问题正随着化石能源的大量使用而愈发突出。在“双碳”目标与能源清洁化转型背景推动下,大力发展可再生能源技术,提高风光等可再生能源占比是我国实现“双碳”目标的必经之路[1-3]。目前,风电和光伏的装机容量不断攀升,以风电、光伏为代表的可再生能源存在显著的波动性和间歇性,严重影响了风光资源的高效利用与稳定转化[4-5]。借助电解水制氢技术能有效地实现可再生能源的高效转化和灵活消纳[6]。

电解水制氢技术中碱性电解槽(alkaline electrolyzer,AEL)和质子交换膜电解槽(proton exchange membrane electrolyzer,PEMEL)已在工程领域中广泛应用。AEL 电解水技术是发展时间最长、技术最为成熟的电解水制氢技术,具有操作简单、成本低的优点。但AEL 在额定负载下启动时间较长,对负荷的响应速度较慢,难以适应波动性强的风光出力条件[7]。相比于AEL,PEMEL 采用质子交换膜传导质子,在额定负载下启动快,有快速响应和能效高的优势,并且PEMEL 能适应快速变化的可再生能源电力输入,具有较高的制氢效率。然而,PEMEL 过高的设备成本是制约其在可再生能源制氢领域大规模应用的主要因素[8]。

近年来,针对风光互补制氢系统的研究不断深入。文献[9]考虑系统的弃风、弃光现象,提出了一种基于深度强化学习算法的风光互补制氢系统调度方案;文献[10]计及风光出力的波动性,构建了基于自适应粒子群优化算法的风光互补制氢系统容量配置优化方案;文献[11]为保证风光互补制氢系统平稳运行以及蓄电池容量最优化,提出一种结合实际环境的改进蓄电池容量确定法。但上述文献均未考虑利用AEL 和PEMEL 这2 类电解槽(以下简称复合电解槽)协同制氢方案对风光互补制氢系统进行优化。

为了提高风光互补制氢系统中风光资源的利用率以及制氢量,本文在考虑2 类电解槽的优缺点的基础上,提出了一种复合电解槽协同制氢方案,实现对风光资源的灵活消纳,在提高系统制氢量的基础上降低了系统制氢成本。如何合理地选择AEL 和PEMEL 的容量比,形成高性价比的复合电解槽系统,是现在待解决的问题。文献[12]提出了多类型电解协同的风光互补制氢系统,采用非劣分层遗传算法计算AEL 和PEMEL 这2 类电解槽的最优容量配置,但是此方法仅考虑了这2类电解槽的动态响应速度和经济性特点;文献[13]考虑了AEL 和PEMEL的多个指标,提出一种基于层次分析法的复合电解槽选型评估方法,并在方案层中选出最优方案,但此方法没有考虑到指标之间的相互影响以及方案层中方案对每个指标的反馈。基于此,本文提出利用网络层次分析法(analytic network process,ANP)来对复合电解槽进行最优容量配置。文献[14]通过采用ANP 评价不同地区光伏电站站址优选的决策方法,构建系统的评价指标体系,建立了一套科学的光伏电站选址的评价方法,并验证了其有效性;文献[15]将ANP 评价模型应用于某牵引站输变电项目后的评价工作中,建立评价指标体系,对项目的全寿命周期进行评价;文献[16]利用ANP 建立270 V 直流电能质量评估体系,使用仿真数据进行电能质量评估,结果表明,所构建评估体系能够得到合理的电能质量评估等级,验证了所用方法的有效性。ANP 考虑决策系统中每层指标之间的相互作用以及层次之间的反馈,允许决策者考虑复杂动态系统中各要素的相互作用,从而更符合决策问题的实际情况。相比于其他决策方法,ANP的决策结果更为准确。

综上,本文提出一种基于ANP 的复合电解槽最优选型评估模型,考虑2类电解槽的7个指标以及各指标之间的相互影响,提出4 种复合电解槽待选方案,并考虑每种方案对每个指标的反馈作用。最终求得复合电解槽的最优选型,并在风光互补制氢系统中验证此选型方案的有效性,同时优化系统的制氢效率和经济性。

1 复合电解槽最优选型评估模型以及计算

ANP能够充分考虑复杂网络结构中各簇内部元素间及不同簇元素间的依赖与反馈关系,通过专家判断确定各指标相对优先度,更符合实际需求[17]。ANP评估模型流程图如附录A图A1所示。

1.1 构造评估模型

在评估模型中,控制层为复合电解槽最优选型,网络层分为方案簇和指标簇2 个簇。考虑到AEL 和PEMEL 2 类电解槽运行特性、响应速度、设备成本、制氢效率等各有优劣,共提取7 个相关指标构成指标簇U1,包括额定电流密度(u11)、制氢量(u12)、热启动时间(u13)、动态响应时间(u14)、电解槽寿命(u15)、组件老化速率(u16)、设备成本(u17);利用专家经验法确定4 个待选方案构成方案簇U2,包括AEL 与PEMEL 容量比为1∶1(u21)、AEL 与PEMEL 容量比为1.5∶1(u22)、AEL 与PEMEL 容量比为2∶1(u23)、AEL与PEMEL 容量比为2.5∶1(u24)。用专家调查法判断各指标之间是否独立、是否有相互作用关系以及各方案对各指标之间是否存在反馈关系,最终确定系统中所有指标均有相互作用的关系,并且每种方案对每个指标均存在反馈关系,方案与方案之间相互独立,无相互影响。评估模型如附录A图A2所示。

1.2 构造ANP判断矩阵

共生成3类判断矩阵:第1类为各指标之间的影响力大小,即每个指标相对于其他指标的重要程度,一共可以生成7个判断矩阵;第2类为每个指标对每种方案的影响力大小,即每种方案相对于每个指标的重要程度,一共可以生成7 个判断矩阵;第3 类为每种方案对每个指标的影响力大小,即每个指标相对于每种方案的重要程度,一共可以生成4 个判断矩阵。判断矩阵中的元素取值采用Satty的9级标度法,见附录B表B1。

在使用Satty 的9 级标度法的基础上,共邀请4 位专家对每个判断矩阵进行打分,每位专家的评分结果可生成18个判断矩阵,则共生成72个判断矩阵。ANP 的计算过程非常复杂,手工运算几乎不可能,故本文采用Yaanp 软件进行计算。由于文章篇幅有限,仅展示1 位专家评分结果所生成判断矩阵在使用Yaanp 软件计算后得到的部分计算数据。附录B 表B2 — B4 分别展示了使用Yaanp 软件后3 类判断矩阵中的部分计算数据。

1.3 判断矩阵一致性检验

计算判断矩阵的随机一致性比率ξCR:若ξCR<0.1,则认为该判断矩阵的一致性是满足条件的;若ξCR≥0.1,则适当调整判断矩阵中的赋值大小,直到满足ξCR<0.1的条件为止。ξCR的计算公式为[18]:

式中:ξCI为判断矩阵一致性指标;ξRI为判断矩阵平均随机一致性指标,ξRI的取值见附录B表B5;λmax为判断矩阵的最大特征值;n为判断矩阵阶数。

1.4 构造ANP超矩阵

设网络层中簇Ui(i=1,2,…,N)中元素为ui1、ui2、…、uini,Uj(j=1,2,…,N)中元素为uj1、uj2、…、ujnj。将Ui和Uj中元素两两比较得到判断矩阵,若判断矩阵满足一致性检验,则可由矩阵的特征根法求得判断矩阵的权重列向量[wi1,jk,wi2,jk,…,wini,jk]T(k=1,2,…,nj),将其写成矩阵形式,可得到权重向量矩阵Wij为:

Wij的列向量即为Ui中元素ui1、ui2、…、uini对Uj中元素uj1、uj2、…、ujnj的重要度权重向量。若Uj中元素不受Ui中的元素影响,则Wij= 0,进而可得超矩阵W,由于本文的网络层中只有2 个簇,即N=2,则超矩阵W为:

超矩阵中每一个元素都是一个矩阵,但W不是归一化矩阵。为了方便计算,需要将超矩阵列归一化,即对超矩阵W的元素加权,得到加权超矩阵Wˉ,其中的元素Wˉij=aijWij,aij为加权因子,计算所得加权超矩阵见附录B表B6。

1.5 对ANP加权超矩阵稳定处理

为了反映元素之间的依存关系,需要对加权超矩阵Wˉ进行稳定处理,即计算式(4)所示极限值。

若此极限收敛且唯一,则该矩阵中的列向量即为各评价指标的稳定权重。

附录B表B7为1位专家对各判断矩阵赋值输出的各指标以及方案的权重及其对应的极限。由于各极限收敛且唯一,所得权重是稳定权重。由表可知,在指标簇中这1 位专家对制氢量(u12)赋值最高,其次是额定电流密度(u11),对热启动时间(u13)赋值最低;在方案簇中,对AEL 与PEMEL 容量比为2.5∶1(u24)赋值最高。

1.6 计算最优选型

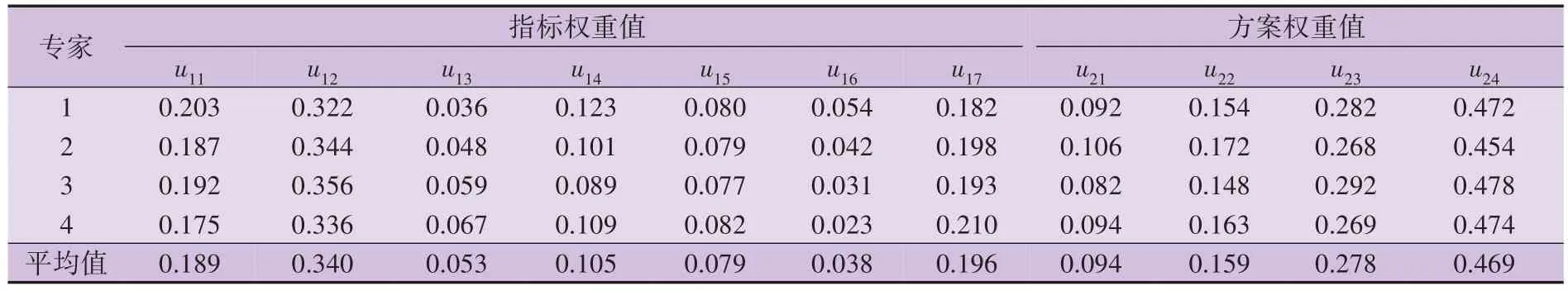

由4位专家分别对判断矩阵赋值,最终可得4组稳定的权重数据,用算数平均法计算这4 组数据的权重平均值,得到最终的指标与方案权重,如表1所示。

表1 4组权重及其平均值Table 1 Four sets of weights and their averages

由表1 可以看出:在7 个指标中,制氢量(u12)所占权重最大,专家对制氢量赋值最高,其次是设备成本(u17)和额定电流密度(u11),组件老化速率(u16)权重最小。4 种方案中,AEL 与PEMEL 容量比为2.5∶1(u24)所占权重最高,为最优选型方案。

2 风光互补制氢系统与建模

为进一步探索可再生能源制氢技术,促进风光资源的灵活消纳并验证所选最优方案的有效性,本文充分利用AEL 和PEMEL 2 类电解槽的制氢技术特点,构建了基于复合电解槽协同制氢的风光互补制氢系统,以优化系统的制氢效率和经济性。

2.1 风光互补制氢系统结构

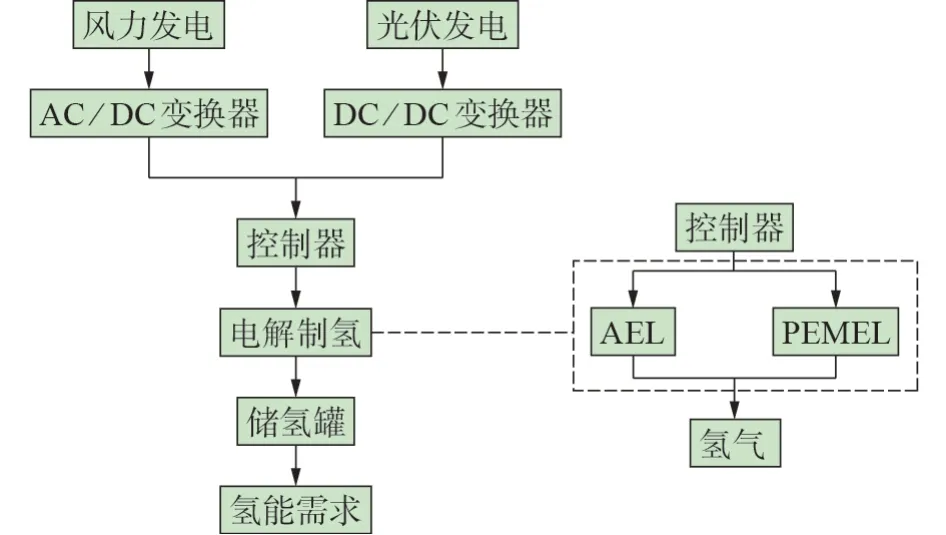

基于复合电解槽协同优化制氢方案,构建的风光互补协同制氢系统如图1 所示。该系统主要包括发电模块、控制模块、电解水制氢模块和储氢模块,其中发电模块借助风机和光伏阵列分别将风能和太阳辐射能转化为电能;控制模块可以保证系统内部各装置单元之间的能量传输平衡;电解水制氢模块利用AEL 和PEMEL 2 类电解槽耦合协同进行高效稳定的制氢;储氢模块中储氢罐对所制氢气进行稳定存储。

图1 风光互补协同制氢系统Fig.1 Wind-photovoltaic complementation hydrogen production system

2.2 系统建模

2.2.1 风光发电模型

风力发电设备是系统发电模块之一,风机的输出功率Pwt为[19]:

式中:Twt为风力机的输出机械转矩;ωwt为风力机角速度;ρ为空气密度;R0为风力机叶轮半径;v为实时风速;Cp为效率值,该值的大小与风轮启动参数密切相关,如式(6)所示[20]。

式中:λ为叶尖速比;β为桨距角。

光伏发电设备将太阳辐射能转化为电能,根据伏安特性原理,光伏发电功率PPV如式(7)所示[21]。

式中:C1和C2为伏安特性调整系数;Im为最大电流;Vm为最大电压;Isc为短路电流;Voc为开路电压;VPV为光伏发电设备输出电压。

2.2.2 电解水制氢模型

系统中电解水制氢模块的电解槽有AEL 和PEMEL 2类,任意温度下,AEL的U-I方程[22]为:

式中:r1、r2为电解液欧姆电阻参数;Urev为可逆电压;Tel为电解槽温度;Acell为电解模块面积;Iel为直流电流;s1、s2、s3、t1、t2、t3为电极过电压系数。

PEMEL 电解水制氢工作特性可以用电压和电流密度的关系来表示,电解总电压Vpem由开路电压Vocv、活化过电势Vact、扩散过电势Vdiff和欧姆过电势Vohm组成[23],如式(9)所示。

式中:R为气体常数;T为电解温度;z为电解反应过程中参与的摩尔电子数;F为法拉第常数;aH2、aO2、aH2O分别为氢气、氧气、水的活度,且aH2O=1;Ta和Tc分别为阳极和阴极的反应温度;αa和αc分别为阳极和阴极的电荷转移系数;J为电流密度;J0,a和J0,c分别为阳极和阴极的交换电流密度;CO2,m和CH2,m分别为膜和多孔电极交界面上的氧气和氢气浓度;CO2,mo和CH2,mo分别为膜和多孔电极交界面上的氧气和氢气浓度的标准参考值;δm为膜的厚度;σm为膜的电阻率。

AEL 和PEMEL 2 类电解槽的制氢量yH2如式(11)所示。

式中:ηF为法拉第效率;M为电解槽单元个数;I为电解槽电流。

2.2.3 储氢模型

储氢模块中主要使用储氢罐进行氢气存储,储氢罐净储氢率[24]为:

式中:ṅsto(t)为t时刻储氢罐净储氢率;ṅinH2(t)、ṅoutH2(t)分别为t时刻储氢罐进、出氢率。

储氢量为:

式中:nsto(t0)为t0时刻储氢罐储氢量;Δt为时间间隔。

2.3 制氢成本

风光互补制氢系统的单位制氢成本CH2主要与设备的投资和运维有关:

式中:Cinv为设备投资系数;L为系统的全生命运行周期,取20 a;nH2为系统全生命运行周期的总制氢量;Cpur,i和Cr,i分别为设备的购置成本和运维成本,其中包括风机、光伏阵列、AEL 和PEMEL 的设备购置成本和运维成本,具体见附录B表B8[25]。

3 结果对比与分析

根据复合电解槽耦合协同制氢方案,建立了风光互补制氢系统,以提高系统的制氢效率以及对风光资源的灵活消纳。下面将结合案例进行具体分析。

3.1 参数设置

附录C 图C1 为某地区典型日风光出力以及全年风光出力曲线。从典型日风光出力曲线中可以看出:由于光照强度低,光伏出力接近于0,光伏功率从08:00 开始逐渐增大,15:00 开始光伏功率逐渐减小;在[00:00,07:00]、[19:00,24:00),光伏功率逐渐衰减到0;在[12:00,13:00],光伏可提供最大功率约为45 kW,风电可提供最大功率约为77 kW。

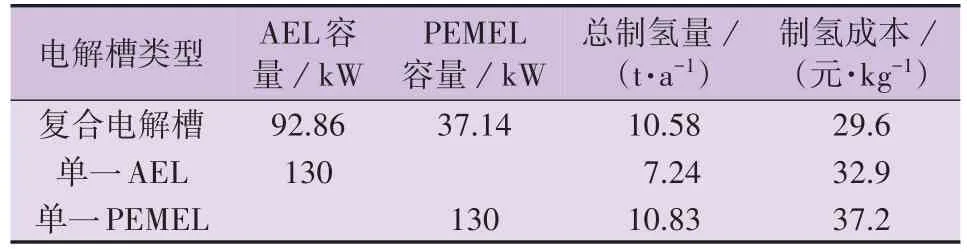

考虑安装总容量分别为80 kW 的风机和50 kW的光伏阵列,AEL和PEMEL的装机容量均为130 kW,当复合电解槽协同运行时,AEL 容量为92.86 kW,PEMEL容量为37.14 kW。

3.2 运行结果对比分析

根据上述所建模型,对3 类电解槽进行对比分析。第1 类为单一AEL 制氢,第2 类为单一PEMEL制氢,第3 类为1.6 节中选出的最优选型,即AEL 与PEMEL容量比为2.5∶1配置的复合电解槽制氢。

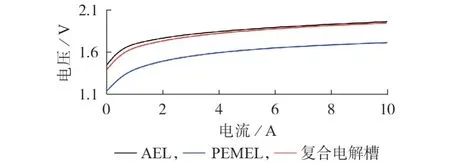

图2为AEL、PEMEL和复合电解槽的U-I特性曲线。由图可知:复合电解槽的U-I特性曲线在AEL和PEMEL之间,且更靠近AEL。

图2 3类电解槽的U-I 特性曲线Fig.2 U-I characteristic curves of three types of electrolyzers

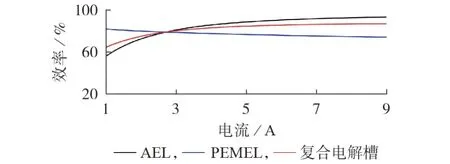

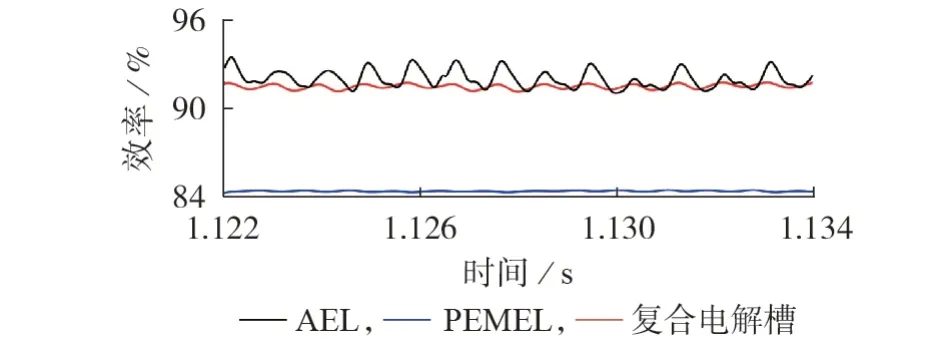

图3、4 分别为AEL、PEMEL 以及复合电解槽的电解效率随电流、运行时间变化的关系曲线。由图3 可知:AEL 和复合电解槽的电解效率在一定范围内随着电流的增加而增大;PEMEL 的电解效率在一定范围内随着电流的增大而减小。由图4 可知:当3 类电解槽正常运行时,AEL 的电解效率最高,平均可达约92.8 %,但是AEL 的浮动范围最大。复合电解槽的电解效率与AEL 电解效率接近,平均可达约91.7 %,且复合电解槽的电解效率浮动范围要比AEL窄。PEMEL的电解效率浮动范围最小。

图3 3类电解槽电解效率与电流关系曲线Fig.3 Relationship curves between electrolytic efficiency and current for three types of electrolyzers

图4 3类电解槽电解效率与运行时间关系曲线Fig.4 Relationship curves between electrolytic efficiency and running time for three types of electrolyzers

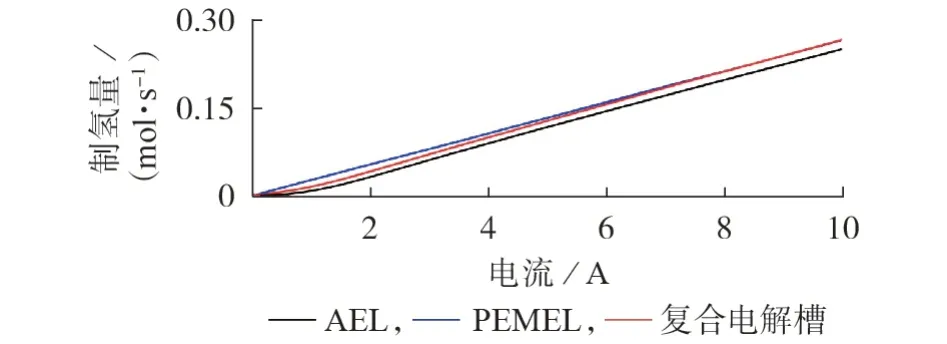

图5 为AEL、PEMEL 以及复合电解槽制氢量随电流变化的曲线图。由图可知:3 类电解槽的制氢量均随电流的增大而增加;AEL 的制氢量最低,PEMEL 制氢量最多,复合电解槽介于二者之间,与PEMEL 更接近,并且在电流为7.3 A 时,复合电解槽基本达到PEMEL制氢量。

图5 3类电解槽制氢量随电流变化曲线Fig.5 Variation curves of hydrogen production vs.current for three types of electrolyzers

图6为AEL、PEMEL 以及复合电解槽的1 d制氢量随时间变化曲线。由图可知:在[00:00,08:00),由于此时光伏出力接近于0,只有风电出力,所以3 类电解槽的制氢量都较少;在[08:00,12:00)内,光伏出力逐渐增大,3类电解槽制氢量也逐渐增多;在12:00时,光伏出力达到最大,此时3 类电解槽的制氢量也达到1 d 内的巅峰;在(12:00,15:00)内,光伏出力略微减少,这段时间内3 类电解槽制氢量最多;在[15:00,19:00)内,由于光伏出力逐步减少到0,3 类电解槽制氢量也逐步下降;在[19:00,24:00)内,由于光伏出力为0,风电出力也逐渐下降接近于0,3类电解槽制氢量也为1 d内最低。

图6 3类电解槽1 d内制氢量随时间变化曲线Fig.6 Curves of hydrogen production in one day vs.time for three types of electrolyzers

由于AEL 启动时间长,运行响应慢,并且AEL无法适应风光的强波动性,所以AEL的1 d制氢量为3 类电解槽中最少。而PEMEL 启动时间短,运行响应速度快,且能适应快速变化的可再生能源电力输入,所以PEMEL 的1 d 制氢量为3 类电解槽中最多。AEL 制氢量少但设备成本低,PEMEL 制氢量多但是设备成本昂贵,而复合电解槽则充分地利用了2 类电解槽的优点并互补其缺陷,在风光出力波动性低时使用AEL 制氢,节约了成本,在风光出力波动性高时使用PEMEL 制氢,提高了制氢效率。复合电解槽1 d 的总制氢量在AEL 和PEMEL 之间且非常接近于PEMEL。

表2 为风光互补制氢系统的最终优化结果。由表可知:相较于单一AEL 制氢,复合电解槽年制氢量比其高出46.13 %,而且采用复合电解槽制氢的风光互补制氢系统初投资只增加了18.8 %;相较于单一PEMEL制氢,复合电解槽年制氢量可达其97.69 %,并且系统初投资是采用单一PEMEL 制氢系统初投资的52.26 %。所以,采用复合电解槽制氢具有最高的系统收益,对比于单一AEL 制氢,在提高极少系统成本的情况下极大地增加了系统的制氢量,接近于单一PEMEL 制氢,优化了系统的制氢效率和经济性。

表2 风光互补制氢系统优化结果Table 2 Optimization results of wind-photovoltaic complementation hydrogen production system

4 结论

基于复合电解槽协同制氢方案,利用ANP 最优选型评估方法构建了风光互补制氢系统,通过对AEL、PEMEL、复合电解槽3 类电解槽的各指标特性进行分析,并结合某地的风光资源禀赋,验证了复合电解槽性能的优越性,具体结论如下。

1)复合电解槽电解效率平均可达91.7 %,虽略低于AEL 电解效率,但是其电解效率浮动范围比AEL窄。

2)当电流为7.3 A 时,复合电解槽制氢量基本达到PEMEL制氢量,且高于AEL制氢量。

3)相较于单一AEL 制氢,使用复合电解槽制氢,系统初投资只增加了18.8 %,制氢量可增加46.13 %。利用复合电解槽制氢的系统初投资为单一PEMEL 制氢的系统初投资的52.26 %,制氢量可达单一PEMEL 制氢的97.69 %,显著优化了系统的经济性和制氢效率。

附录见本刊网络版(http://www.epae.cn)。