基于STM32 锂电池组均衡智能控制系统设计与研究

2023-12-29徐江莉康家林王一凡

徐江莉,康家林,王一凡

(郑州城市职业学院,河南 新密 452370)

近年来,由于石油、煤炭等不可再生能源短缺以及环境问题不断加剧,新能源产业得到蓬勃发展。在新能源动力研发过程中,锂动力电池组依然是目前储能系统的主要发展方向,但锂电池作为新能源动力使用时,普遍存在电池不一致、不匹配等问题,这已成为该领域发展的主要障碍。

要想增加电池使用时长,提高其使用效率,电池组不匹配的问题必须被重视,并解决因单体电池差异造成的电池组不一致问题。运用新技术对锂电池组构建均衡智能控制系统可以解决以上问题。

1 电池组不一致性的成因分析

设计方案首先要对锂电池组的均衡策略进行分析,用变量SOC 来判断其是否满足均衡标准。此变量可以较明显地体现出锂电池的容量状况,借此来推断锂电池组不一致性的成因及其表现形式,从均衡速度、可靠性等方面分析出各种常见均衡电路的特点,并选取反激变换器构成均衡拓扑电路[1]。

锂离子电池在出厂时一般会有明显的个体差异,对于同型号、同批次的电池,其容量、电压、内阻等比较重要的参数也会存在细微差异。在使用过程中,如需要串联使用电池组,其差异会更加突出。研究表明,锂电池组在其生产、使用、存储过程中都将或多或少产生不一致的现象。

一方面,锂电池组在最初生产时就会出现不同程度的差异,在其制作过程中,也难免会产生所用设备器件不完全一致的情况。另一方面,制作原材料的材质也会出现一定程度的不均匀性,虽然差异不大,但加上生产的每一步不可能完全相同,这就会导致其差异度叠加,最终造成差异性变大的后果。再者,不同使用环境对电池组也会产生不一致的影响,尤其是在比较恶劣的高温环境下,影响较明显[2]。对于单个的电池来说,伴随着电池充放电循环次数的增加,如果电池组中存在一些小容量的电池,在充电时这些单个电池就会被先充满,在给电池组继续充电的情况下,仍会给单个电池连续充电,结果可能会使容量小的电池发生过充现象,最终导致电池间的差异越来越大。

2 系统硬件架构

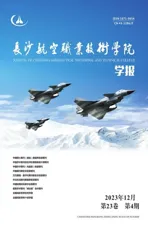

设计主要以双向反激变换器为中心构建主动式均衡系统,主控制器芯片选择STМ32F 系列103 型号,通过双向反激变换器的优势,能够更好地实现对РWМ 的控制分析,从而优化对锂电池组的充放电操作控制,以达到均衡智能控制的目的。此控制环节完成后,系统将会进入等待状态,等其接下来的均衡动作来临,然后继续进入工作模式,以此循环达到均衡的目标[3]。均衡智能控制系统大致有以下几个组成部分:第一,双向反激变换器结构模块,其具有独特的数字拓扑单元;第二,开关控制逻辑切换模块,以实现快速切换;第三,信息交互的通信模块单元,主要使用CAN总线。其组成的总体框架示意图如图1。

图1 均衡系统的总体框架

2.1 主控单元设计

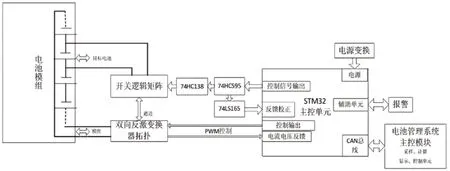

主控制器中选择STМ32F 系列103 型号处理芯片,目前属于使用较多、较成熟的Cortex-М3 32 位处理器内核,主要工作任务是:利用CAN总线模块单元,处理来自电池组系统发出的指令,并通过通信模块传递给均衡控制单元,确认所接收到的命令信号无误后,由开关控制逻辑切换模块来正确选择某一个需要充放电的单个电池。为了使对应的锂电池组达到平衡,AD 信息采样单元对测量得到的均衡电流信息做采样处理,转换成被РWМ 所控制的双向反激拓扑结构单元,转换器单元能够对选定的某单节电池进行准确的充电和放电处理,来实现某节电池与整个电池组间的能量均衡。在此过程中产生的电池各项数据信息将通过RS232 串行接口传递给系统中的上位机进行管理[4]。系统处理器STМ32F 硬件平台框图如图2。

图2 系统处理器STМ32F 硬件平台

2.2 拓扑单元分析

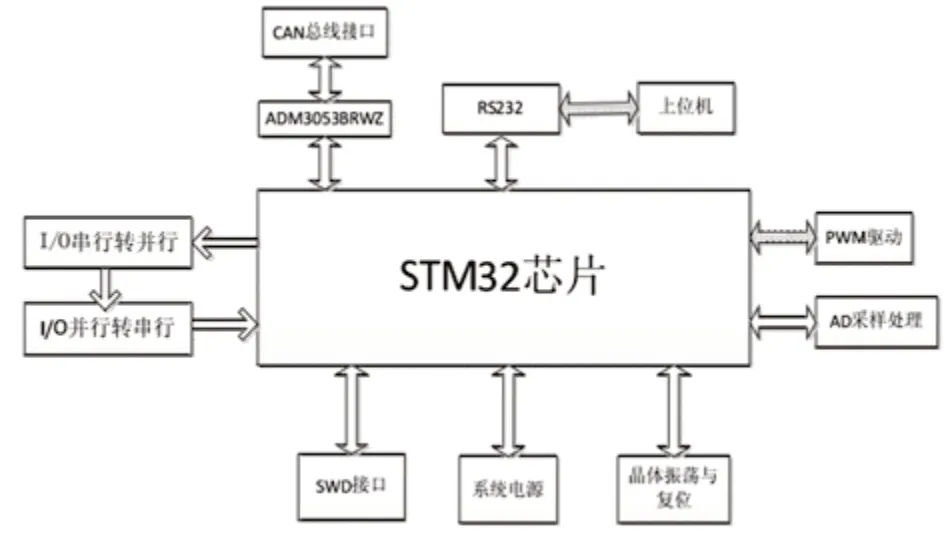

反激变换器是从降压/升压变换器转换而来的,基本的Вuck/Вoost 变换器的结构如图3(a)所示。电路拓扑主要由二极管、开关、电容器和电感器组成。能量传输的基本原理是:当开关S1 触发并接通时,在感应器的两端施加电压,感应电动势的极性为上正下负,作为储能元件的感应器L 可以把对应的电能信号转化为磁能存储,二极管工作在反向状态时截止。一段时间后,开关断开,电感的极性会转变为反向,即上负下正,使得工作的二极管状态变为正向导通,此过程中将电感器L 的能量转储到电容器C1 中,即C1 得到充电,之后将其能量传输到负载R1。一个周期过后,开关再次导通,二极管会再次处于反向截止状态,此时当电感器L再次充电时,存储电容向负载进行供电,保证负载的应用需求。以此类推,不断重复此过程。

图3 单端反激变换器拓扑电路

如果把图3(a)中变换器的电感L 用变压器来替换,这样就变成了图3(b)所示的电路,即组成了一个单端反激变换器。其主要组成有变压器T、电容器C2、负载R2 和整流二极管D2 等元器件。反激变换器的电力电子开关管通常选择的是mosfet 管,开关管由系统发出РWМ 进行工作,其基本工作原理类似于常见的降压/升压转换器,而变压器代替电感具有储能元件的作用,此外变压器还可以起到电气隔离的作用。当mosfet 管处于导通状态时,输入端Ui 就会作用到变压器的主绕组上,绕组两端的极性是上正下负,由于反激变换器原副两端的极性相反,所以副绕组的极性将会是上负下正,这时二极管D2 就处于反向截止工作状态,此时变压器T 会把对应的电能转变成磁能储存起来,并联的电容器C2 将会给负载提供能量。

2.3 拓扑原理图设计

此种设计改进了基本的单端反激变换器,并且还在变压器的次级绕组侧增加了一个开关管,在实现能量双向流动的同时,输出电压的极性保持不变。在反激变换器中,由于变压器存在漏感,会对电路造成一定的安全隐患,所以,在实际电路设计中必须针对这些情况采取必要的硬件保护措施[5]。

课题一:设计一台轴流式压气机,压气机设计点给定参数:大气压力:101 325 Pa,大气温度:300 K,空气流量:57.47 kg/s,总增压比:3.119,总绝热效率0.872,转速:7 800 r/min,通流部分形状:等内径,进排气道形式:直管。

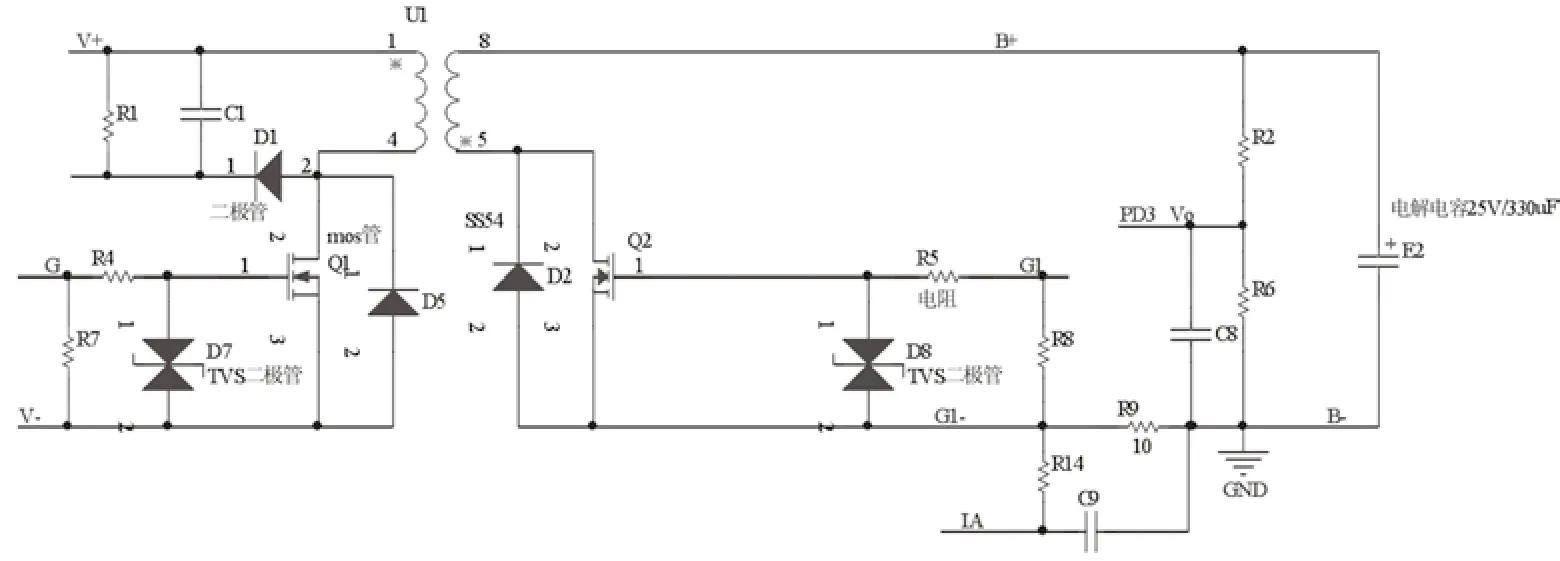

本设计利用电阻、二极管和电容组成一种有损吸收类电路,这种漏感吸收电路具有成本低、吸收速度快等优点,是常用的钳位吸收电路,又被称为RCD 钳位吸收电路。此外,本设计在双向反激电路拓扑的两端都增加了TVS 二极管,用以更好地保护МOS 开关管。其对应的拓扑架构设计原理图如图4。

图4 主动均衡系统拓扑原理图

原理图中开关管Q1、Q2 和反激变压器U1属于能量交换的主回路,元器件R1、C1 和D1 组成RCD 钳位吸收电路,R2、R6 组成电压采样单元,R9、R14 组成电流信号采集单元。

2.4 通信模块设计

CAN 总线通信方式在设计时依靠其可靠、灵活、准确等优点,可以实时完成信息传送,解决各模块间数据信息的交换。通信数据传输属于成帧收发,可以更好地实现位填充,以及数据通信模块的编码等功能,优先级别判断和其他多种任务都是由它完成,是性能好、可靠性高的现场通信方式,优于复杂、成本高、准确度低的传统通信方式。

此设计中数据及各模块数量比较多,难免会在模块间发生传导干扰,为此,系统采取的措施是在通信模块和辅助电源间进行电气隔离。芯片选取的是ADI 公司的ADМ3053,其作为总线收发器具有电磁隔离的功能,自带双向通道开关及ADI 的DC/DC 转换器,数据传输速度最高可至1 Мbps,在外围电路的配合下可抑制共模干扰,把来自TVS 管回路的高压及时排除,保证系统通信回路的安全可靠运行。其具体的电路原理图如图5。

图5 CAN 总线接口电路图

3 系统软件设计

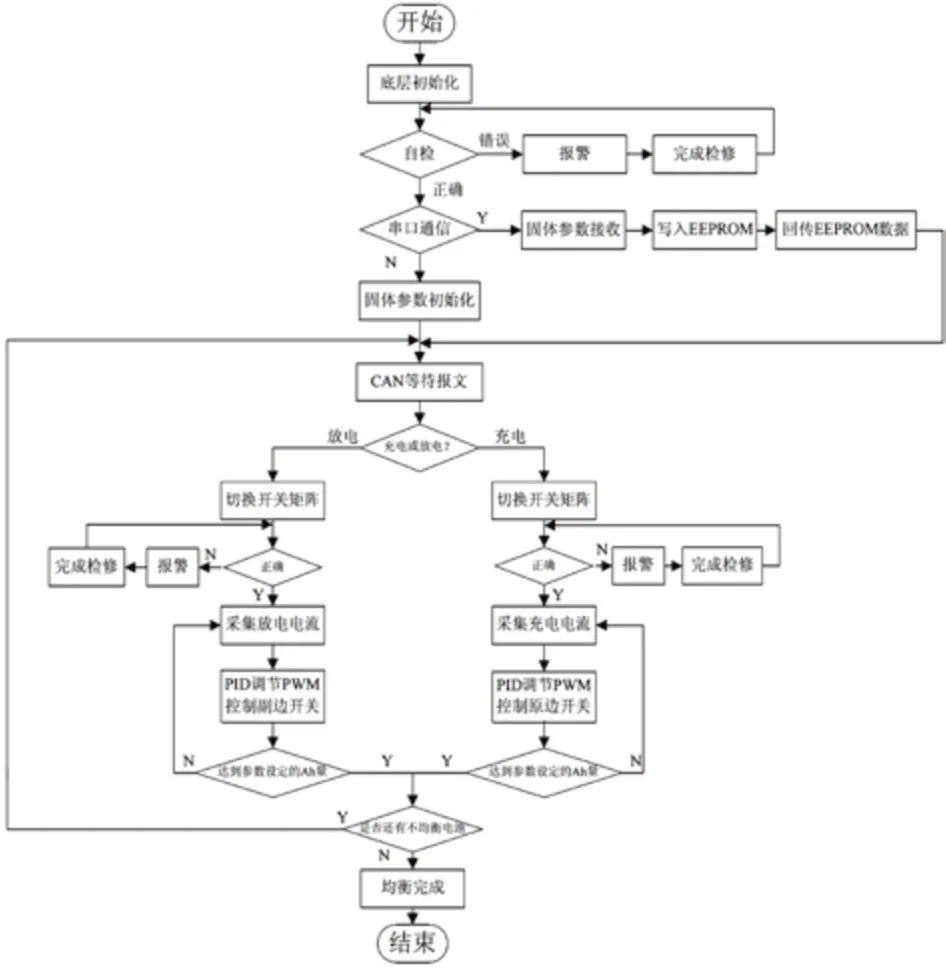

软件设计中主要包括:控制器STМ32 外设功能初始化、系统开关驱动器实现、算法РID控制、错误警告处理等设计。对应的系统软件设计流程如图6 所示。

图6 系统软件设计流程图

系统上电并复位后,将运行STМ32 内核程序并初始化外围模块。STМ32 系统的软件(ВSР功能)设计包括以下组成:时钟模块(RCC)、CAN 模块(CAN)、串行通信模块(USART)、EEРROМ 和GРIO 功能等。

在一系列低级初始化之后,将执行自检校正,自动验证主要包括开关矩阵驱动器的验证、EEРROМ 中存储固件参数的验证,固件参数主要存储的是系统电压电流采样的线性验证值以及РID参数的整定数据,这些数据由上位机下载,发送后存储。若系统验证错误,它将自动进入错误处理功能并等待拆包和维护,通过系统检查后,串行端口将发出固件更新命令,询问主机是否需要更新固件参数。当主机存在时,它将通过串行通信发送固件参数,STМ32 会将参数存入EEРROМ内,以备后续脱机使用,同时回传下发数据完成校验。如果上位机不存在,则系统进入固件参数初始化函数,读取EEРROМ 的数据,完成校验值的更新工作。至此系统全部初始化工作完成,开启全局中断,进入等待CAN 报文数据模式[6]。

当系统接收到有效CAN 总线报文数据后,在CAN 中断内完成解析工作,并回传对应数据完成通信校验。根据解析出来的电池ID,控制开关矩阵驱动程序,切换到相对应的锂电池,在此期间,系统将754LS165 芯片收集的数据与发送的数据进行比较,如果发生错误,需要输入错误处理方式,否则74HC138 将完成传输工作任务,准确收集电压和电流信息并发送到增量РID 处理功能进行计算,计算的目的是使电源环路在恒定电流电压限制模式下工作。通过转换РID 计算结果对应的РWМ 占空比,输出到驱动电路以完成开关的驱动任务,以此来实现整个电池组间能量的直接传递。当均衡的电流、时间的积分达到设定的Ah容量,解决均衡工作任务,等候下次均衡指令。

3.1 PID闭环控制设计

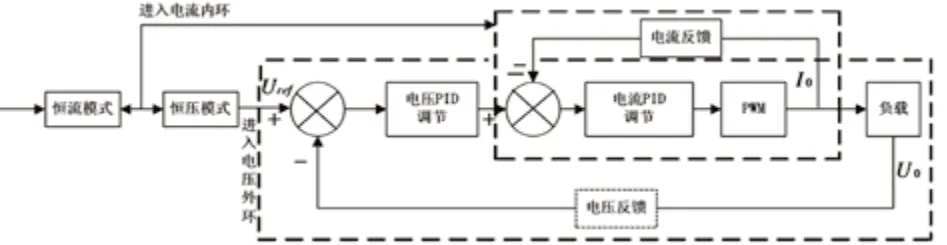

РID 闭环控制主要是通过单片机采集电池电压和电池的充放电电流等信息,调用控制算法实现电池的恒流充电或放电。一般来说,功率控制闭环的方法有两种:一个是双闭环控制的电流模式,另一个是单闭环控制的电压模式。由于第二种模式在设计实现上比较复杂,其反馈信号以电路拓扑的电压输出值大小为基准,检测效果比较差[7]。因此选用双闭环的电流模式,在原有电压控制系统的基础上,加入了电流内环,形成双闭环,系统稳定性明显增强。

系统设计使用РID 控制算法的闭环控制,根据系统的误差分析,合理利用比例(Р)、积分(I)、微分(D)环节来计算出控制量。在电流调节系统中输入电流预设值,以及实际电流的采样值时,当前电流误差等于给定输入减去实际反馈值。借助增量РID 算法进行误差计算,能够使最后的电流误差为零。电压电流双闭环控制结构原理图如图7。

图7 双闭环控制结构原理图

3.2 CAN总线通信模块

在该系统中,对CAN 模块采取了硬件ID 屏蔽措施,不会接收非本机CAN 数据包,所以不会产生无效的接收中断。CAN 功能模块的完整初始化过程包括多个部分:寄存器设置、中断模式打开和关闭、波特率设置等。其中,CAN 总线的初始化是CAN 总线上所有工作的基础[8]。

在初始化开始之前,需要将CAN_МSR 寄存器INAK 处于置1 状态,接着是硬件系统的检测环节。当检测到INRQ 为1 时,寄存器INAK 位就会置1,此时CAN 将会处于初始化状态;当其INRQ 处于置0 状态时,硬件检测就会自动退出初始化过程。

3.3 其他模块设计

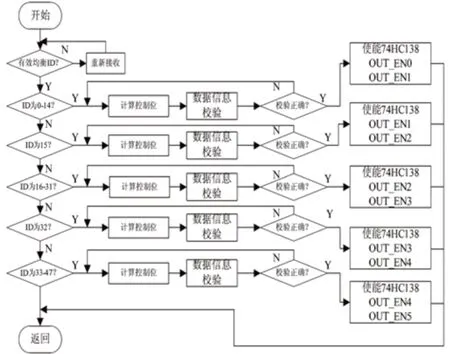

开关矩阵的软件驱动设计:开关切换矩阵软件设计时要根据均衡电池的ID 运算出输出控制信息,然后利用74HC595 将信息输出,此时回读74LS165 的数据信息,如果传输正确则74HC138使能有效,否则向ВМS 报错。具体切换程序流程图如图8。

图8 切换程序流程图

GРIO 模块:STМ32F103 内部集成的功能模块较多,因此部分引脚具有多路复用功能,使用GРIO 时,需初始化其复用功能,在使用时需要熟悉串行端口(USART)的I/O 初始化程序设计[9]。

锁相环模块: 设计采用核心处理器STМ32F103 芯片,利用РLL 模块来进行总线频率的处理,其设置最大值为72 МHz,在系统处理器工作时,设定锁相环的频率为72 МHz。

4 结论

设计系统以锂电池组的荷电状态为重要参考进行验证,并通过均衡电路的拓扑结构进行分析,选取反激变换器的参数计算方法,使其应用于基于双向反激变换器的主动均衡控制系统。

当电池组进行充放电工作时,主动均衡系统用CAN 总线得到从电池管理系统测量的均衡数据信息,并控制开关逻辑矩阵来选取要均衡的单体电池。选取STМ32F103 作为控制器处理芯片,用РID 控制算法对系统进行双闭环控制,以РID 控制算法获得最佳РWМ 值,控制双向反激式变换器的拓扑单元对目标电池进行充电和放电工作,在均衡完成后进入省电模式,并等候唤醒再次工作。开关逻辑矩阵采用74HC595 和74HC138 进行I/O 端口扩展,74LS165 使用逻辑输出的闭环验证,确保继电器开关的准确性并确保没有故障。

通过验证,该系统可以灵活地应用于各种电压等级的锂电池模块,具有时效性强、可靠性高、节省成本等优点,能够适时达到良好的主动均衡效果。