不锈钢镀铬层结合力提升研究

2023-12-29王晴晴王涌翰芦业祥

王晴晴,王涌翰,李 涛,芦业祥

(国营芜湖机械厂,安徽 芜湖 241007)

金属铬是一种带天蓝色的银白色金属,具有硬度高、耐磨性好、反光能力强、耐热性好的特点,一般用于装饰、防护、功能性镀层[1,2]。加厚镀铬修复技术作为一种再制造修复技术,可修复产品的尺寸,还可提高其硬度、耐磨性和耐蚀性,有效提高产品使用寿命[3,4]。不锈钢具有优良的抗氧化性,在空气中很容易钝化,但其电镀铬的结合力相对较差。部分不锈钢航空产品在使用过程中,由于发生磨损消耗,基体尺寸减小,不能满足配合及使用要求。因此,采用加厚镀铬的方式使产品恢复原有尺寸的需求越来越大。但是不锈钢产品的加厚镀铬存在的最明显问题就是结合力差。本文通过改变镀铬前处理方式,使不锈钢材料产品表面可镀覆一定厚度的铬层,通过测试结合力、硬度、孔隙率等性能,以确定不同的前处理方式对镀层结合力的影响。

1 试验

1.1 材料

试验材料为1Cr18Ni9Ti 的固溶状态,主要成分为:w(C)≤0.12%,w(Мn)≤2%,w(S i) ≤0.8%,1 7% ≤w(C r) ≤1 9%,8% ≤w(N i) ≤11%,w(S) ≤0.0 2 5%,w(Р)≤0.035%,5[w(C)-0.02%]≤w(Ti)≤0.8%,余量为Fe。试样制成直径为20 mm、长度为80 mm的棒状,表面粗糙度Ra为0.4 μm 左右。

1.2 样品制备

试样的镀铬工艺流程为:绑扎→除油→热水洗→前处理→腐蚀→镀铬→干燥→测试。每道工序之间均用去离子水清洗干净后再进行下一道工序。除油用溶液主要成分为氢氧化钠、碳酸钠、磷酸钠、硅酸钠,除油温度为60 ~80 ℃,除净为止。前处理分别为吹砂、抛光、活化、预镀镍等,铬层目标厚度为100 μm。各组试样前处理安排见表1。腐蚀采用一定浓度的硫酸溶液,浸泡时间不大于5 min。

表1 各组试样前处理安排

1.3 性能检测

(1)外观。采用目测方式观察,镀层的外观呈带蓝色色调的亮灰色,镀层均匀、连续。

(2)厚度。按照GВ/T 6462-2005《金属和氧化物覆盖层 厚度测量 显微镜法》中的方法,从试件上切割一块试样,镶嵌后对横断面进行研磨、抛光和浸蚀,用校正过的标尺测量覆盖层横断面的厚度。厚度根据需要镀覆。

(3)硬度。按GВ/T 4340.1-2009《金属材料 维氏硬度试验 第1 部分:试验方法》中的方法测试镀铬层硬度,将顶部两相对面具有规定角度的正四棱锥体金刚石压头用一定的试验力压入试样表面,保持规定时间后,卸除试验力,测量试样表面压痕对角线长度。维氏硬度值与试验力除以压痕表面积的商成正比,压痕被视为具有正方形基面并与压头角度相同的理想形状。显微硬度计型号为HМV-2T。显微硬度不小于700 HV。

(4)结合力。按GВ/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》中的热震法、锉刀法测试镀铬层的结合力。热震法将镀覆后的试样加热至(300±10)℃,然后骤然冷却,基体和镀铬层的热膨胀系数不同,结合力差时会出现镀层与基体剥离现象,加热炉型号为DTS-100。锉刀法是将试样锯下一块,夹在台钳上,用一种粗的研磨锉进行锉削,沿基体到镀层的方向,与镀层表面约成45°的夹角,观察镀层与基体是否出现分离。镀层与基体金属结合牢固,不起皮、脱落或起泡,方为合格。

(5)孔隙率。按HВ 5041-92《硬铬、乳白铬镀层质量检验》中规定的贴滤纸法或浸渍法测试镀层的孔隙率,测试溶液的成分为铁氰化钾(10 g/L)、氯化钠(20 g/L)、氯化铵(60 g/L),观察表面蓝色斑点的数量,应满足在每平方分米面积上孔隙不得多于5 个。

(6)粗糙度。使用德国马尔的粗糙度仪测试镀层的粗糙度,设备的型号为РS10,粗糙度根据需要确定。

2 结果与分析

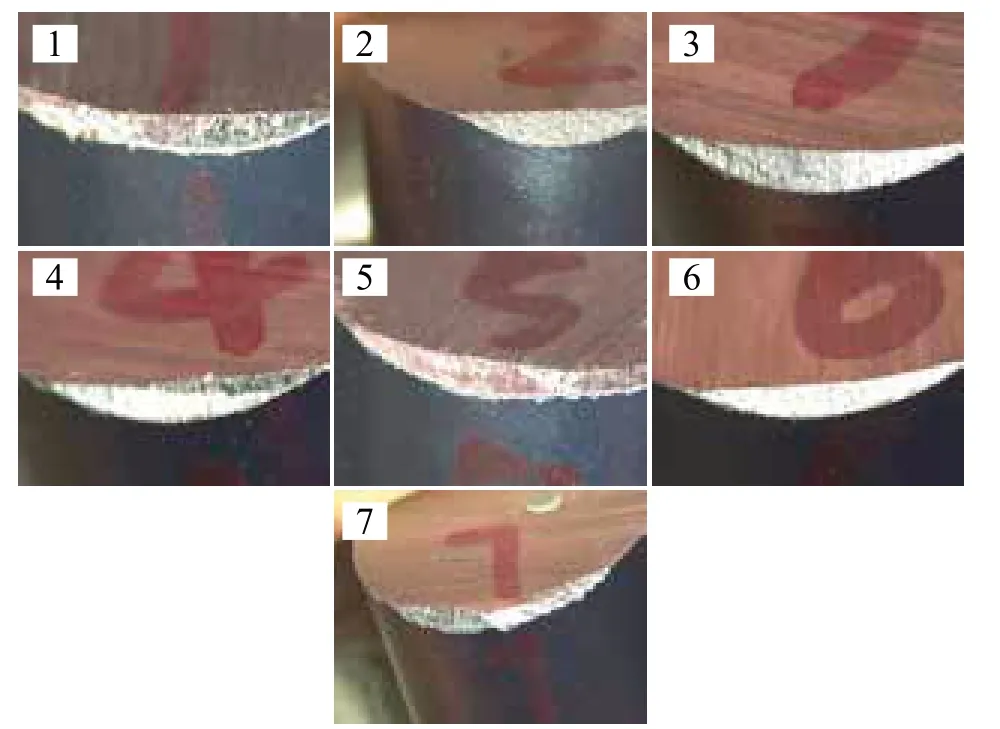

2.1 镀层外观

镀铬层外观如图1 所示,外观呈带蓝色色调的亮灰色,镀层均匀、细密。从图中可以看出经吹砂处理的3 号试样和预镀镍的7 号试样相较于其他试样表面亮度稍暗,经过抛光的4 号试样表面相对更光亮,说明吹砂会降低基体的光亮度,抛光可增加其光亮度,进而影响镀铬层的亮度。

图1 镀层外观

2.2 镀层厚度

图2 为采用显微法检测的镀铬层厚度情况,表2 所示为各组试样的镀层状态。从图2 和表2 可以看出,各试样镀层厚度均达100 μm 左右,但随着电流密度和活化时间的改变,不锈钢镀铬层厚度可适当增加。根据电流密度、镀层厚度及电镀时间计算的电流效率如表2 所示,计算公式为:电流效率ηk=60×ρ×d/(100×k×Dk×t) [k是铬的电化学当量,为0.324 g/ (A·h);ρ为铬的密度,为7.14 g/cm3;d为镀层厚度;Dk和t分别是电流密度和电镀时间][5]。表中电流效率均较低,说明镀铬的电流利用率不高。其中1 号试样的电流效率明显比其他试样偏小,3号和7 号的相对较大,说明电流密度越大其电流效率越高,同时说明吹砂后的电流效率要高于未吹砂的。另外,计算了各组的沉积速率(厚度与时间的比值),如表2 所示。从沉积速率来看,3 号试样最大,7 号其次,1 号最小,其他相差不多,说明电流密度小的沉积速率也较小,相同电流密度下,经过吹砂的和预镀镍的沉积速率较快,抛光和活化时间对沉积速率几乎无影响。

图2 镀铬层的厚度

表2 各组试样的镀层状态

2.3 镀层的硬度

通过显微法测试的硬度如表2 所示。从表中可以看出,所有组的硬度相差不大,且均满足不小于700 HV 的要求。

2.4 镀层的结合力

(1)热震法。图3 所示为热震法试验后的镀层表面状态,通过热震法检测,各组试样表面均未出现起皮、脱落或起泡现象。

(2)锉刀法。图4 所示为锉刀法试验后的表面状态,其中,5 号和7 号试样表面镀层出现脱落,其余试样表面完整。5 号试样的活化时间为工艺的下限,基体活化不良,结合力较差,故镀层出现脱落。7 号试样的前处理为预镀镍,由此可见预镀镍不能用于提高镀铬层与基体的结合力。

图4 锉刀法试验结果

2.5 镀层的孔隙率

孔隙率测试结果如图5 所示。从图中可以看出,各组试样的表面均未出现蓝色斑点,即孔隙率均满足要求。

图5 孔隙率测试结果

2.6 镀层的粗糙度

粗糙度测试结果如表2 所示。未进行处理的试样基体的粗糙度Ra为0.433 μm,与此对比可以发现,经过吹砂和预镀镍的试样表面粗糙度增加较多,同时从图1 外观质量中可以看出两者的光亮度明显下降;抛光后的试样表面粗糙度明显下降,其他试样变化不大,说明镀铬层的粗糙度主要由基体的粗糙度决定。

3 结论

(1)镀铬层的粗糙度主要取决于基体的粗糙度,吹砂和抛光分别能提高和降低其粗糙度。

(2)镀铬的电流效率较低,电流利用率较低,且电流密度越小电流效率越小。前处理吹砂能够在一定程度上提高镀铬的电流效率。

(3)预镀镍不能够提高镀铬层的结合力,增加活化时间可提高镀铬层的结合力。