浅谈西门子840D sl系统在热轧板带厂的应用

2023-12-29黄昱扬曹尚标施文振

黄昱扬 曹尚标 施文振

广西柳州钢铁集团有限公司 广西 柳州 545002

引言

热轧板带是将钢坯加热后经过多道轧制而成的金属材料,其厚度一般在1.2~25.4mm之间,宽度在600~2100mm之间。热轧板带的生产过程需要经过多道工序,这些工序对轧辊有较高的要求,因此需要高精度的数控系统[1]。数控系统是指由计算机或其他数字设备对机床进行指令或数据输入,并通过执行器对机床进行运动控制和状态监测的系统。数控系统是机床的核心部件,决定了机床的性能和质量。西门子840D sl系统是一种高端的数控系统,能够适应各种复杂和苛刻的加工工艺,能应用于各种类型的数控机床上,如车削、铣削、磨削等。该系统具有高性能的硬件架构、智能的控制算法、高级的驱动和电机技术,以及开放和灵活的系统设计。

1 西门子840D sl系统的组成

西门子840D sl系统由数控单元(NCU)、操作面板(PCU)、驱动系统(SINAMICS S120)和PLC系统(SIMATICS7-300)组成,采用模块化的设计,可根据不同的机床类型和需求进行灵活的配置和扩展。数控单元(NCU)是西门子840D sl系统的核心部件,负责执行数控程序及控制机床的运动和状态。NCU包括CPU模块、内存模块、接口模块等组件,可根据不同的轴数和性能要求选择不同型号的NCU。NCU的CPU模块采用最新的多核处理器技术,具有高速运算能力和大容量存储空间。NCU的接口模块提供了多种通信接口,如以太网、DRIVE-CLIK和PROFIBUS等,可实现与其他系统或设备的连接和数据交换。操作面板(PCU)是西门子840D sl系统的人机交互部件,操作员通过操作触摸屏与系统交互。在操作面板上,操作员可以输入数控程序、监视机床状态、进行诊断、调整参数和启动任务。PLC(可编程逻辑控制器)用于控制辅助功能、工件夹紧、刀具切换和逻辑运算。PLC与NCU协同工作以实现全面的机床控制[2]。驱动器单元用于控制伺服电机、主轴电机和其他运动部件的模块。每个机床轴通常都有一个对应的驱动器单元,以确保精确的运动控制。I/O模块(输入/输出模块)这些模块连接到机床的传感器和执行器,用于数据交换和外部设备控制。它们允许机床与其他设备、传感器和外部系统集成。编程终端是用于创建、编辑和管理数控程序的设备。操作员可以在编程终端上编写加工任务的指令,然后将它们传输到NCU进行执行。通信接口用于与其他设备或网络进行数据交换和远程监控。通信接口可能包括以太网端口、Fieldbus接口等,以便实现系统的集成和联网。这些组件协同工作,使数控机床能够执行高精度的加工任务,并具备自动化和监控功能。

2 840D sl系统技术原理及关键特点

在热轧板带生产中,轧辊磨削是确保产品精度和表面质量的不可或缺的步骤。840D sl系统的配置灵活性允许操作员根据不同工件要求进行参数调整,从而满足多样化的生产需求。这些参数可能包括轧辊磨削速度、进给速度、磨削深度等,每一个参数的调整都对最终产品的质量产生重要影响。磨削过程中840D sl系统通过实时监测轧辊的位置和状态,根据工件要求进行高精度磨削。其高性能数控控制器确保了运动轴的平稳运动和准确的磨削速度[3]。磨削过程中,系统能够实现高速磨削,同时保持轧辊表面的光洁度,这是确保产品表面质量的关键因素之一。840D sl系统不仅确保了尺寸精度,还监测并控制了表面质量、圆度和直线度,确保每个工件都符合规定的质量标准。系统通过内置的传感器实时收集相关数据,并与预设的质量标准进行比较,以确保产品质量的稳定性。840D sl系统的关键特点高精度控制和动态响应性并具备卓越的运动控制能力,可以在亚毫米级别实现精度控制。其高动态响应性意味着可以迅速适应磨削过程中的变化,确保了工件的高质量。这种高精度控制对于满足越来越严格的产品质量要求至关重要。西门子840D sl系统具有实时监测和数据分析的能力,系统采集大量的生产数据,包括轧辊磨削速度、轧辊温度和工件尺寸等。这些数据通过数据分析算法进行实时监测,可以快速检测出任何潜在的问题,从而降低废品率和生产线停机的风险。数据的实时分析还有助于预测设备的维护需求,提前发现设备故障并采取措施,减少维修时间。

3 840D sl系统在热轧板带厂应用效果

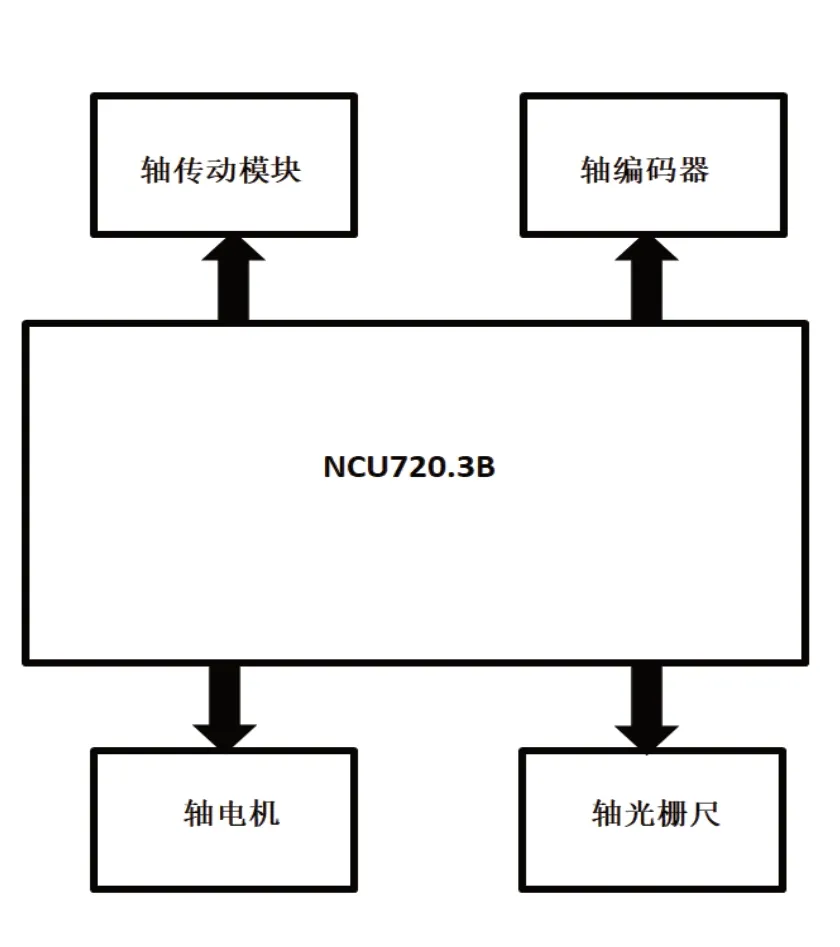

以下为840D sl系统在热轧板带厂应用效果,图1为系统主要框架的示意图。数控系统采用NCU720.3版本、驱动系统为两台S120、PLC系统为ET200SP、TCU采用30.3版本以及OP15A、IPC427E、MCP483C等系统组件。该840D sl系统通过控制机床的X轴、Z轴、X1轴、U轴伺服电机,以及A光栅尺、B光栅尺、X轴光栅尺、X1轴光栅尺,实现了自动对刀;标准环校正;轧辊机械安装误差自动测量;轧辊辊型测量;轧辊圆度测量,轧辊测量数据分析等一系列轧辊加工工艺。实现了轧辊的全自动测量、校正、磨削、精度验证及数据分析的完整工艺。该系统应用后机床不仅运行稳定,作业率高,并能确保每个轧辊都有较高的加工精度。此外该系统还可直接与各级数据化系统接轨,图2展示了840D sl系统与集控中心PES系统实现了数据互联。通过升级840D sl系统的控制软件,通过交换机与PIS管控服务器通讯,就实现了840D sl系统与PES服务器的数据传输。通过接入PES系统,实现了对机床的数字化管理。系统实现了机床性能和工件加工质量实际监控及数据存储分析,加工轧辊的统筹调度,还可以通过收集数据,如温度、振动和切削力等,将其用于预测机床维护需求,能够进一步减少机床的停机时间。通过添加远程监控和控制功能,操作员可以远程访问数控系统,监视生产过程并及时进行必要的调整,并实现了一个操作员同时操作多台机床,这充分提高了灵活性及减低了人力成本[4]。经过数字化改造的840D sl数控系统带来了显著的益处,加工速度增加,同时保持了高精度,减少了生产周期,生产效率提高了20%以上。数字化改造实现了预测性维护,降低了突发性故障,维护成本减少了30%。产品表面质量得到显著改善,缺陷率降低了50%。确保每个工件都达到规定的质量标准。

图1 系统主要框架示意图

图2 840D sl系统数据互联框架图

4 结束语

西门子840D sl系统是一种先进而强大的数控系统,能够满足热轧板带厂轧辊磨削的各种控制需求,为轧线提供优质而高效的轧辊加工服务,该系统在热轧板带厂中有着广泛的应用和良好的效果。