热轧2032生产线飞剪剪切异常分析与优化方案

2023-12-29施文振莫勇求黄昱扬

施文振 莫勇求 黄昱扬

广西柳州钢铁集团有限公司 广西 柳州 545002

引言

热轧厂2032生产线飞剪电机采用的是1975年生产的500HP(马力)英制直流电机,电机功率约合367.5kW(1马力=0.735千瓦),由于工艺升级,产品外观、实物质量提升等需求,2032线要求飞剪对全品规进行剪切[1]。在对一些厚规格进行高速切尾过程中,由于电机能力不足,飞剪跟随给定滞后等原因,经常出现切尾切小或是切不中的情况,需要操作工不断调整切尾参数,且切尾速度越快,误差越大。当换规格速度降下来后,如果操作工没有及时将高速切尾时设定的切尾量改回,又会导致换规格第一块突然切大尾。最终反馈到现场给人的直观印象就是一线飞剪剪切十分不稳定,忽大忽小。不仅使切损率大幅上升,板尾还经常切不断带进精轧机架引起废钢,对生产十分不利。

1 飞剪剪切动作逻辑

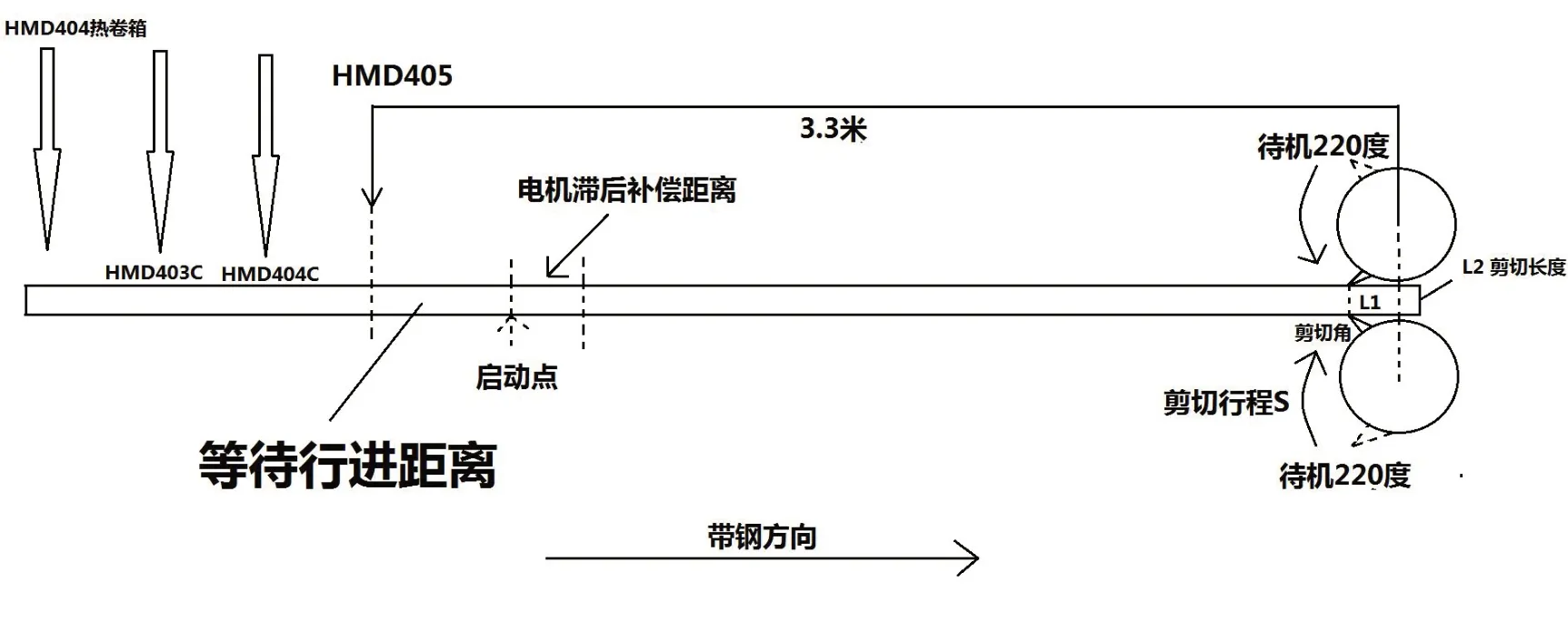

热卷箱夹送辊后HMD404AB检得,飞剪立即启动切头预摆(从120°转至220°),随后HMD405检得,飞剪延时(延时时间是根据跟踪信号计算出来的)后进行切头动作,切头完成后剪刃回到等待位置(120°);随后HMD406检得,作为连锁保护条件;当热卷箱夹送辊后HMD404AB检失,飞剪进行切尾预摆(从120°转至220°);随后405检失,飞剪延时后进行切尾动作,切尾完成后,剪刃回到等待位[2]。

切头延时:当HMD405检得,系统根据当前带钢行进速度(切头使用热卷箱1号托卷辊速度)和HMD405至飞剪剪切点的距离;HMI画面设定切头长度;电机滞后补偿距离计算出HMD405检得后飞剪切头延时启动的时间。

切尾延时:当HMD405检失,系统根据带钢行进速度(切尾选用精轧首机架速度或精除磷箱夹送辊速度)和HMD405至飞剪剪切点的距离;HMI画面设定的切尾长度;电机滞后补偿距离计算出HMD405检失后飞剪切尾延时启动的时间。(飞剪剪切设定速度越大,电机滞后补偿距离越大)。

由于精除磷箱与飞剪之间的水汽大,飞剪406热检信号非常容易出现断点,严重时直接检测不到带钢,所以目前已将飞剪406热检取消,利用406热检前的404C、405AB热检等逻辑信号模拟出406热检信号进行使用,目前暂未发现因模拟406热检信号而发生故障的现象。飞剪剪切原理如图1所示。

图1 飞剪剪切原理

2 剪切异常现象分析

板头畸形。来料头部偶尔会出现头部不规则的情况,头部不规则部分使飞剪405热检提前检得,然后启动计算进行切头,从而出现切小的情况。

飞剪头部跟踪距离过长。之前对飞剪切尾提速优化,将飞剪热检HMD405位置提前,由原来的2.7m提前至3.3m[3]。飞剪切头延时启动时间T是由热检405检得后开始进行计算,系统根据飞剪热检405至飞剪剪切中心线的距离(3.3m)、电机滞后补偿距离(程序根据不同设定速度进行分档补偿)、HMI画面设定的切头长度及板坯行进的速度(1号托卷辊速度),通过T=X/V计算得出。板坯在行进过程中速度难免会出现或多或少的偏差,从而影响切头启动时间的计算。

用于进行切头计算的1号托卷辊速度不准。一线飞剪切头计算速度取的是热卷箱1号托卷辊的速度,在热卷箱进行开卷时,热卷与1号托卷辊之间有可能存在打滑现象,1号托卷辊反馈速度与实际板速存在较大速差,导致飞剪头部跟踪距离计算得不准。

飞剪热检405AB热检照射位置发生偏移。在对轧线热检做日常的检查、维护、调整工作时,会不可避免地出现热检位置移动、检测位置偏移的情况,且双工位热检检测存在时间差,影响板坯定位的准确和走位计算精度。

飞剪切尾不准,波动大,时大时小,不稳定。原因分析是飞剪切尾的精度与首机架速度波动及热检关系很大,如果主机速度在切尾过程中波动较大,将引起切尾不稳定,如果热检有延迟也会引起切尾不稳定。因此可能的原因有[4]:①首机架速度不稳定,造成计算误差大;②飞剪前热检拖尾较严重,造成剪切点计算不准;③飞剪前过渡板冷却不到位,造成过渡板较热,引起热检拖尾。

飞剪第一次切头正常,第一次剪切后自由停车后又转动360°再次剪切,导致头部又被切1.5m,卡在除磷箱中。剪头后自动停车的原因是:剪头后计算带坯速度跟随剪后速度(下夹送辊或F1F2跟踪速度),剪后速度当时是选择精轧前入口除鳞箱下夹送辊速度,当时下夹送辊速度反馈为0,导致当时程序计算带坯速度也给定0,此时飞剪也要把速度降为0,导致剪头后自动停车连切。

飞剪切头不断。可能有以下原因:①板带头部形状不平,导致热检检得时间有偏差,计算不准。②钢板与辊道打滑,实际带坯速度与计算带坯速度不符。③飞剪本体性能差,有间隙,切头不断。

飞剪摆动距离过短,加速行程不足。即使将热检位置前移让飞剪提前启动,即便飞剪剪刃能勉强切到钢板,但是由于加速距离过短,飞剪转鼓速度没有足够的行程加速到设定的剪切速度,转鼓速度会与带钢尾部实际速度存在较大速差,差速剪切易造成飞剪刀片崩口。

飞剪电机采用的是1975年生产的500HP(马力)英制直流电机,电机功率约合367.5kW(1马力=0.735千瓦),直流电机响应速度慢,在启动时从给出速度给定到现场实际动作有0.4s的响应延迟,而整个高速切尾过程通常只有1.5s左右,导致飞剪经常由于响应慢切不中尾,具体如图2所示。

图2 飞剪电机速度曲线

3 剪切优化方案

增加飞剪定速剪切功能,当飞剪即将切尾的过程中,锁定F6主机速度直到剪切完成,这样可以提高飞剪的剪切精度,降低飞剪剪切异常率。

使用热检校验棒校验热检,使飞剪前热检的检测位置同步在中间40cm的位置,防止燕尾影响热检的检测导致剪切不稳定。

精除鳞箱夹送辊改造后,封水效果提升,热检检测更加稳定。

采用双热检进行切头切尾连锁,优化热检逻辑,提升了飞剪剪切稳定性。

增加热检的吹扫风机风道的改造,使雾气影响降到最低。

通过程序优化,将飞剪切尾预摆角度由220°放大到240°,这样飞剪电机才有足够的加速行程提升至1.6m/s。由于速度加快,飞剪热检距离过短,导致飞剪启动时间不足,因此要将飞剪热检整体往粗轧移位改造。提速后飞剪速度补偿程序已不试用,需重新开发飞剪速度补偿程序进行匹配。

更换飞剪控制器PLC通信网卡,重新配置MAC地址,更新一级画面服务器飞剪MAC通信地址,网卡绑定飞剪的 IP地址,减少网络通信的延迟和丢包情况。

4 结束语

经过剪切优化,目前柳钢2032mm热轧线飞剪已达到最高1.6m/s速度对钢板进行稳定剪切,剪切长度误差范围控制在±30mm以内,满足了生产现场对全品规钢种进行切尾的要求,并且飞剪切损率指标有显著提升,为提升产品质量,降低生产损耗,减少故障率打下了良好的基础。