激光功率对激光熔化沉积CoCrNi中熵合金组织及性能的影响

2023-12-29宋晨晓

宋晨晓,赵 伟,马 琦,李 想

齐鲁工业大学(山东省科学院) 机械工程学部,山东 济南 250353

中熵合金由三个主元组成,摩尔分数几乎相等,可以通过调整某个或多个组元的原子比例来改善其性能,其属于Cantor等[1]和Yeh等[2]提出的多主元合金,因其表现出显著的特性而引起了科学界的广泛关注[3]。基于更早出现的CrCoNiFeMn高熵合金体系的“高熵效应”,Wu等[4]对比二元、三元和四元等原子系统的显微硬度发现,CoCrNi中熵合金的硬度最高。

三元CoCrNi合金的优越性在过去5~10年里不断的被发现,且中熵合金的合金化成本相对便宜于高熵合金的合金化,开启了中熵合金研究的新时代[5]。中熵合金在很宽的温度范围内具有优异的力学性能,Gludovatz等[6]发现CoCrNi中熵合金与CrCoNiFeMn高熵合金相比具有更高的低温韧性。Liu等[7]发现CoCrNi中熵合金涂层可应用于雨量计外壳的表面,其涂层在酸性雨水中表现出优异的耐腐蚀性,并具有良好的力学性能,可延长雨量计的使用寿命。

激光熔化沉积具有稀释率低、热影响区小和温度梯度较大等优点[8],是增材制造中熵合金的一种经济高效且周期短、兼顾精确成型与数控的技术[9-11]。Weng等[12]发现,激光辅助增材制造的CoCrNi中熵合金的变形机制是位错滑移和孪晶位错的结合,其微观硬度和延展性都很好,极限抗拉强度、屈服强度和断裂后的伸长率分别为873.5 MPa、620.5 MPa和44.8%。Niu等[13]发现,选择性激光熔化的CoCrNi中熵合金的微观组织中具有超细的FCC固溶体相,其抗拉强度是铸造或锻造CoCrNi中熵合金的两倍。

目前,CoCrNi中熵合金研究主要集中在两个方面:一是探索其优异的低温特性;二是改善其力学特性,尤其是屈服强度和硬度。国内外对CoCrNi中熵合金的研究主要集中在块状,且主要采用浇铸、烧结等方法制备,存在着较大的局限性。激光熔化沉积技术增材制造中熵合金的研究较少,本文拟以CoCrNi中熵合金为对象,采用激光熔化沉积,通过改变激光功率对其表面形貌、截面形貌、微观形貌和显微硬度方面进行研究,并在此基础上,得到具有较低孔隙率、较低稀释率和较高质量的CrCoNi中熵合金沉积层。研究结果将阐明激光功率与CoCrNi中熵合金沉积层微观结构和硬度之间的内在联系。

1 实验方法

1.1 实验材料

实验所需要的基板为Q235碳素结构钢,尺寸为70 mm×50 mm×6 mm,其化学成分如表1所示。实验所用粉末为100~200目(直径75~150 μm)高纯Co粉、Cr粉和Ni粉。

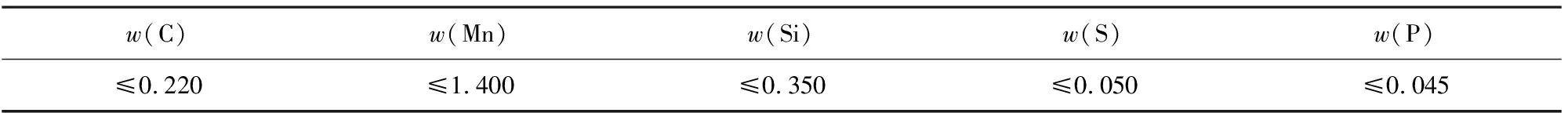

表1 Q235碳素结构钢化学成分及质量分数 单位:%

1.2 激光熔化沉积

激光熔化沉积前,先将基板在电阻炉中以200 ℃烘干1 h,炉冷后取出。用粗砂纸去除基板表面的氧化物和油污,打磨好后用超声清洗5 min,最后用酒精擦洗吹干。用V型混粉机机械混合等摩尔的CoCrNi中熵合金粉末2 h。光纤激光熔化沉积设备的型号是DM1000,实验过程中采用氩气保护的同轴送粉系统,激光按照“口”型路径扫描两道,即第一熔道末端连接第二熔道的起点和第二熔道的末端连接第一熔道的起点,第一熔道与第二熔道的搭接率为30%,循环往复向上堆叠十层。

如表2所示,选择中间量1 200 W为基础功率设计了6组试验来确定合适的工艺参数(光斑直径、扫描速度),光斑直径为3 mm时,不同扫描速度的沉积层成形质量都不佳。光斑直径为2 mm时,沉积层的成形质量较好,固定光斑直径为2 mm。扫描速度7 mm/s时,速度过慢,稀释率较大,基体熔化较多。扫描速度13 mm/s时,速度过快,合金粉末没有完全熔化,冶金结合不足。激光功率为1 200 W,扫描速度为10 mm/s时,沉积层熔道直且规则。激光功率偏低时,热输入不足,有一层未熔粉末附着在熔道表面,沉积层与基板未完全结合,发生翘曲。激光功率过高时,粉末过度熔化,沉积层塌陷。因此,确定激光功率在800、1 000、1 200、1 400、1 600 W时,光斑直径为2 mm、扫描速度为10 mm/s的条件下研究激光功率对激光熔化沉积CoCrNi中熵合金组织及性能的影响,其工艺参数如表3所示。

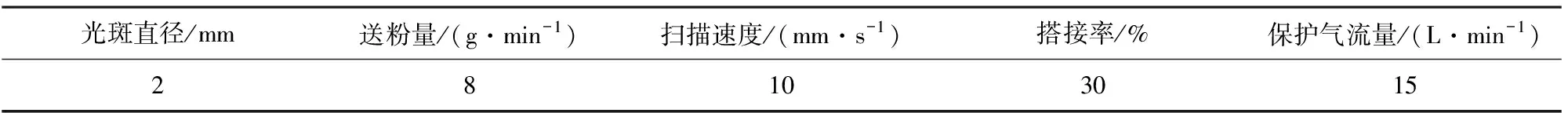

表2 激光熔化沉积试验参数

表3 激光熔化沉积工艺参数

1.3 显微组织和力学性能测试

将激光熔化沉积后的试样用金相切割机切成上表面为10 mm×10 mm的小块,然后进行镶嵌。之后对试样进行打磨、抛光和腐蚀(浓盐酸与浓硝酸体积比3∶1)。用VHX-5000超景深显微系统观察沉积层显微组织。用HVS-1000A显微硬度计沿建筑方向测试沉积层的显微硬度,实验过程中,每个区域选取5个不同的点进行硬度测试,求取其平均硬度,试验力为1.96 N,加载时间为15 s。

2 实验结果与分析

2.1 激光功率对沉积层宏观形貌的影响

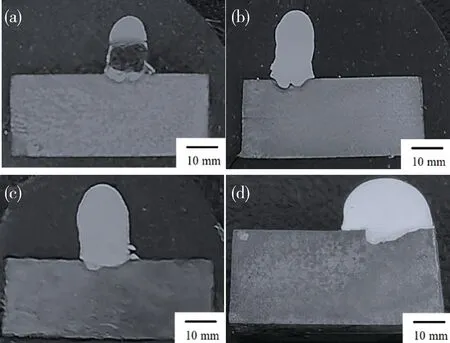

沉积层的宏观形貌如图1所示,沉积层表面比较光滑,说明CoCrNi中熵合金与基体结合良好。沉积层横截面形貌如图2所示,功率在800~1 200 W区间内,沉积层宽度增加而高度变化不明显。随着功率继续升高,沉积层的宽度逐渐增大,这是因为热输入传递给基体的同时升高了熔池的温度,导致了更多的CoCrNi粉末被熔化产生了更大的熔池。当功率为1 600 W时,沉积层宽度明显大于熔合区域而高度显著降低,使沉积效率降低。这是因为功率过高,热输入变大,单位体积内粉末的能量密度集中,沉积层在堆叠过程中过度重熔使CoCrNi中熵合金熔化量增加,最终滴落在基体上。

图1 沉积层宏观形貌

注:(a)800 W;(b)1 200 W;(c)1 400 W;(d) 1 600 W。

2.2 建筑方向沉积层显微组织

激光功率为1 200 W时沉积层沿建筑方向的显微组织如图3所示,沉积层顶部为等轴晶区,中部为大面积的柱状晶和枝状晶,底部熔合区为平面晶区还有部分鳞片状晶粒。在激光熔化沉积过程中,结晶形貌及晶粒尺寸通常受液相温度梯度GL及凝固速率R的影响,其中,晶体尺寸由GL×R确定,GL×R越小,所得到的晶粒也就越粗大,而晶体的生长形态则由GL/R确定。如图3中(a)、(c)和(e)所示,平面晶、柱状晶和等轴晶的晶间距差异不大,说明在凝固过程中GL×R基本相同,而GL/R不同。

结果表明沉积层沿建筑方向的液相温度梯度GL由下至上逐渐降低。而凝固速率R由下至上逐渐增加,在凝固的最初阶段,熔池接近基体不存在成分过冷,温度梯度最大,凝固速度最慢,CoCrNi中熵合金粉末在此处容易被稀释,稀释作用会阻碍晶体生长因而在沉积层底部出现一层薄薄的平面晶。随熔池与基体的距离越远,其换热速度越慢,液相温度梯度GL也越小,晶粒沿热源方向生长容易产生柱状晶和树枝晶。在沉积层的顶端,伴随着大气对流的作用,液相温度梯度GL达到最小值,凝固速率R陡然增加,形成了一个等轴晶区。

注:(a)和(b)为顶部;(c)和(d)为中部;(e)和(f)为底部。

2.3 激光功率对沉积层显微组织的影响

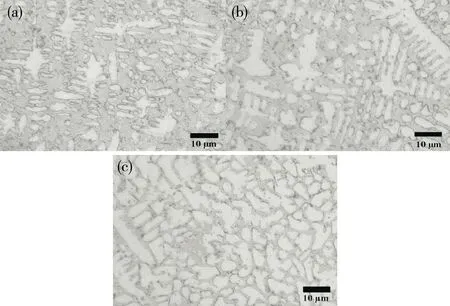

不同激光功率下沉积层中部的显微组织如图4所示,随激光功率的增大,组织逐渐粗化。激光功率不同时,沉积层树枝晶的间距不同,随着激光功率的增加,枝晶间的距离减小。在1 600 W时,枝晶间距最小,晶粒最多。因为随着激光功率的增大,熔池的冷却速率逐渐减小,且冷却速率影响一次枝晶和二次枝晶的间距。在800~1 600 W的激光功率范围内,均能稳定地得到柱状枝晶结构,且一次枝晶粗大,二次枝晶发达。随着激光功率的增大,一次枝晶和二次枝晶间距显著减小。从凝固原理可以看出,树枝间的距离取决于凝固界面的散热性,散热性越大,结晶潜热的影响就越小,从而使树枝间的距离变得更短。固-液界面的散热性取决于凝固的冷却速度,冷却速度越快,固-液界面的散热性就越大,因此激光功率越低,越易产生细树枝状结构。

注:(a) 800 W;(b) 1 200 W;(c) 1 600 W。

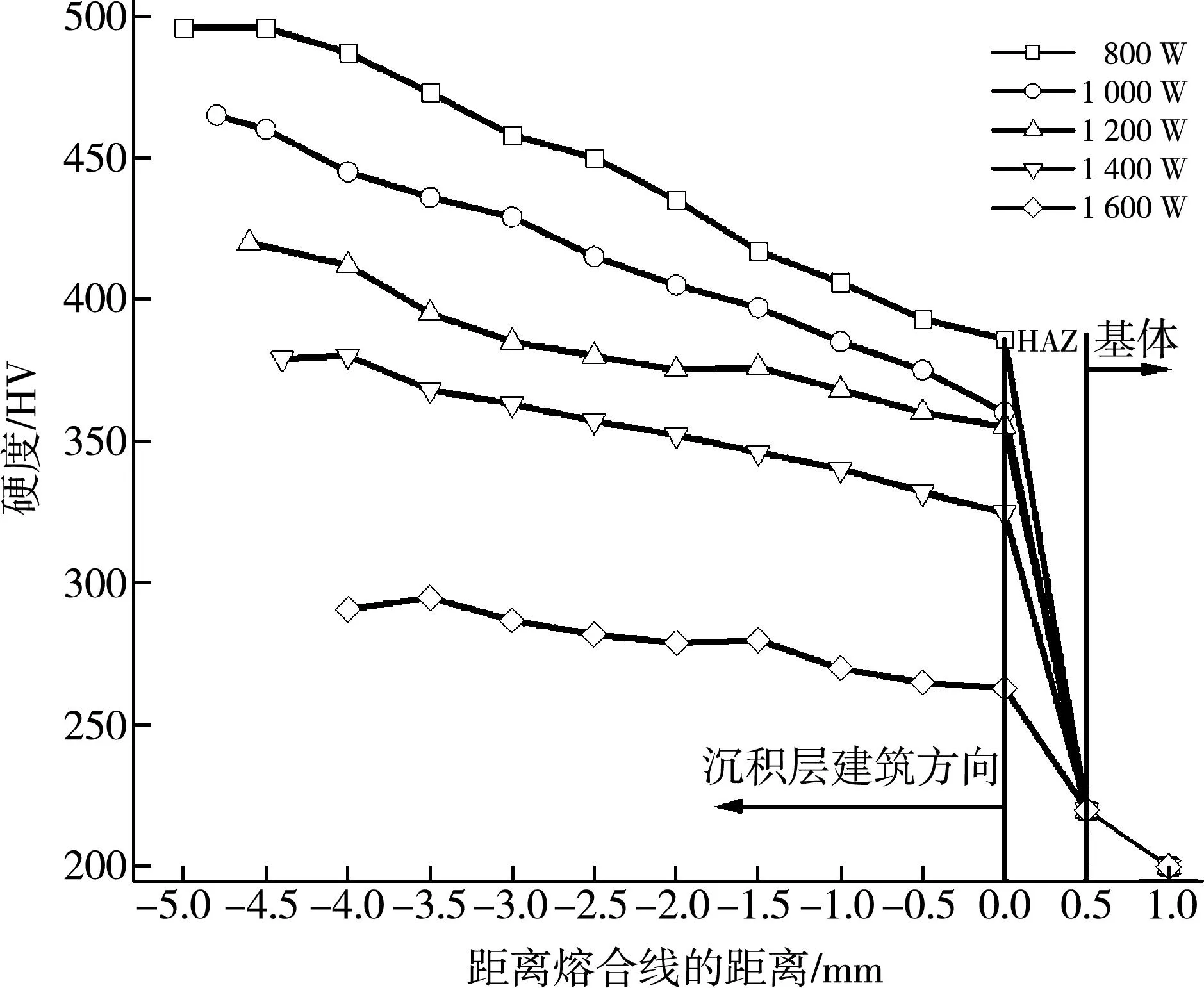

2.4 激光功率对沉积层硬度的影响

不同激光功率下沉积层的显微硬度如图5所示,硬度沿沉积层建筑方向逐渐增大。在熔合线附近,由于快速冷却,会生成一层平面晶(图3a),使其相比基体具有较高的硬度。在中间柱状晶区(图3c),其晶粒度相对较小,使其微观硬度变大。在大气对流等因素的作用下,等轴晶区(图3e)的晶粒度最细小,从而使其微观硬度进一步提高。

当激光功率为800 W时,沉积层各个区域的硬度都达到最高值,沉积层熔合区、中部和顶部显微硬度分别为393、435和496 HV。激光功率增大后的试样,显微硬度明显下降,沉积层顶部的显微硬度从500 HV左右下降到300 HV左右,这与激光功率增大导致的组织粗化有关。激光功率从1 400 W增大到1 600 W时,硬度下降最大,是因为基体熔化量大,基体元素熔化对CoCrNi中熵合金粉末起到一定的稀释作用,最终导致硬度偏低。

图5 不同功率的沉积层显微硬度

3 结 论

采用800~1 600 W的功率激光熔化沉积CoCrNi中熵合金,对其宏观形貌、显微组织和硬度进行研究,得出以下结论:

(1)CoCrNi中熵合金沉积层,在激光功率为800~1 600 W时与基体冶金结合良好。

(2)沿建筑方向CoCrNi中熵合金沉积层组织形态转变为平面晶→枝状晶→等轴晶;随着激光功率增大,沉积层组织逐渐粗化。

(3)CoCrNi中熵合金沉积层硬度沿建筑方向逐渐增大,且随激光功率的增大,沉积层各个区域显微硬度都有显著下降。

(4)激光功率为800 W时,硬度最高,沉积层熔合区、中部和顶部显微硬度分别为393、435和496 HV。