超长床身的结构设计与拼接

2023-12-28罗任峰陈瑞冬王文宗宁志鹏

□ 罗任峰 □ 王 康 □ 陈瑞冬 □ 王文宗 □ 弓 波 □ 宁志鹏

1.天津航天机电设备研究所 天津 300458 2.航天神舟科技发展有限公司 天津 300458

1 设计背景

笔者设计的超长床身结构可以用于支撑上方的灯光设备,通过驱动设备实现灯光设备的速度跟随和远距离直线运动。灯光设备整体高度达4.5 m,质量为3 t左右,采用和地面固接的床身结构进行支撑,为较安全的方式。

目前床身结构大多采用铸造方式,生产周期长,设备质量大,成本高。考虑到灯光设备的速度跟随精度相比机床定位精度而言要求较低,整体直线度要求满足滑块的顺畅运动即可。由此,笔者提出焊接结构方案,并在此基础上开展超长床身结构设计和拼接技术研究。

2 单段结构设计

单段床身结构如图1所示。单段床身采用矩形管焊接方式,在两端设计有对接平面。通过对接平面,可以进行多段床身的拼接。对接平面两侧有左右调节螺纹孔,可以通过螺钉微调床身的左右直线度。床身下方为垫铁支撑座。床身上方分布有两条导轨安装面和一条齿条安装面,三个平面一次装夹加工而成,保证相互之间的位置关系。

3 拼接方案

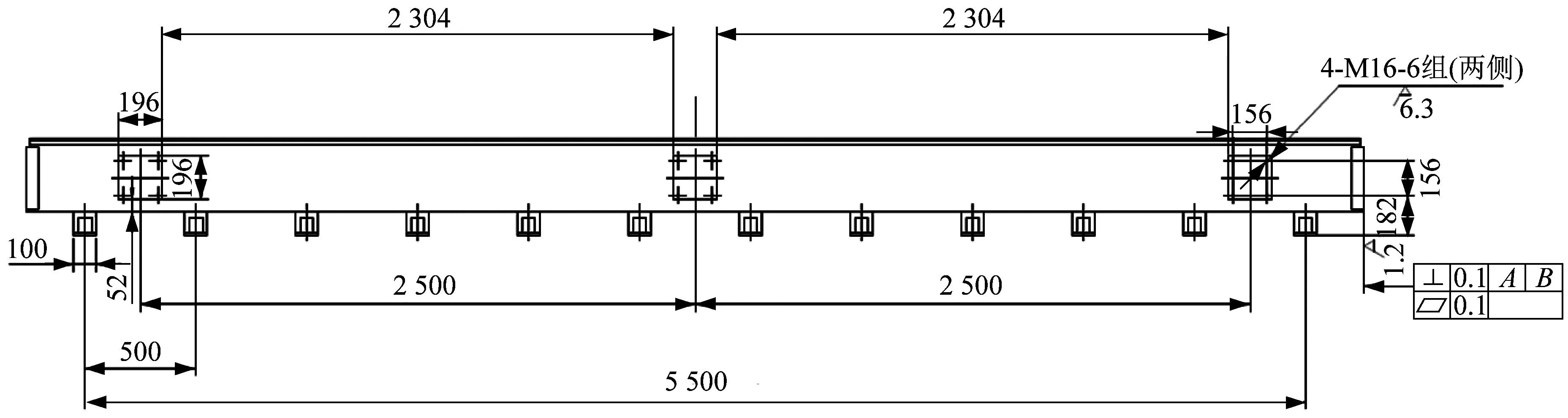

床身拼接方案如图2所示。两段床身之间通过12个M16螺栓进行连接紧固,保证床身连接的刚性要求。床身两侧通过两个M12螺钉进行左右直线度调节,调节完成后通过自制垫铁进行水平度调节,再通过M30地脚螺栓进行紧固。最后现场安装骑缝销轴,对床身拼接位置进行定位。

4 加工方案

4.1 加工精度要求

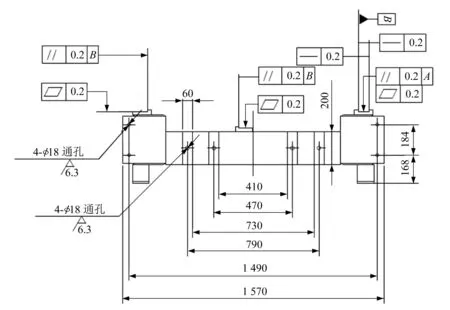

为保证多段床身拼接后整体直线度达标,需要对单段床身的加工精度进行控制,主要从三个方面进行控制。第一,控制垫铁支撑座整体平面度0.2 mm。垫铁安装座加工尺寸如图3所示。第二,控制基准导轨安装平面平面度及止口直线度、副导轨安装平面平面度及相对基准导轨止口立面的平行度、齿条安装定位止口直线度及相对基准导轨安装止口的平行度。导轨安装面和齿条安装面加工尺寸如图4所示。第三,控制对接平面整体平面度及相对导轨安装平面的垂直度。对接平面加工尺寸如图5所示。

图3 垫铁安装座加工尺寸

图4 导轨安装面和齿条安装面加工尺寸

图5 对接平面加工尺寸

4.2 加工过程控制

焊接完成后,床身结构整体进行振动时效处理或去应力退火处理,充分释放焊接应力,减小应力对加工精度的影响。笔者采用振动时效处理。

选择8 m龙门铣床对每段床身进行加工。第一次装夹,进行垫铁支撑座的加工,一次加工完成,保证24个小平面的整体平面度能够达到0.2 mm。第二次装夹,以垫铁支撑座为基准,进行导轨安装面、齿条安装面、对接平面的加工。上述三个平面全部在这一工序完成加工,保证导轨安装面、齿条安装面、对接平面之间的相对位置关系。

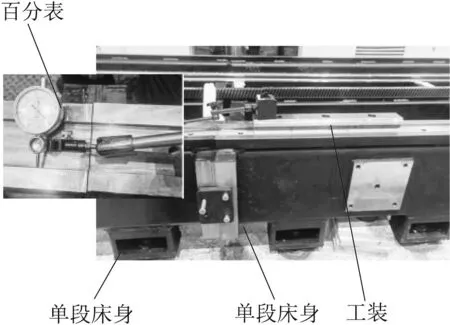

首段床身加工完成后,使用百分表在机床上进行自检,然后使用相机测量的方法对机床检测尺寸进行复验,保证首段床身的加工精度,作为后续各段床身的加工标准化工艺流程。首段床身检测现场如图6所示,检测时可以采用机床带百分表检测和相机靶点检测的方法。

5 拼接工艺

笔者对七段6 m床身进行拼接,总长度为42 m。总体拼接工艺如下:

(1)根据床身尺寸,开挖地脚螺栓孔,为二次浇注做准备;

(2)对床身按照加工标号进行排列,床身已预打滑轨螺钉孔,并进行编号;

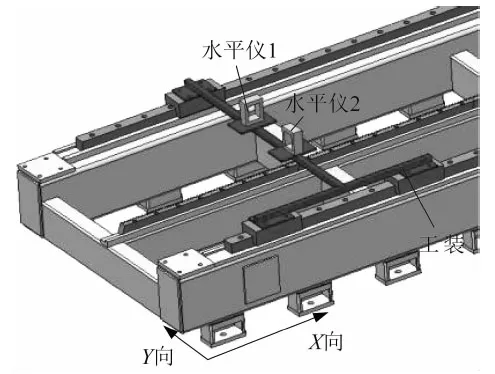

(3)使用水平仪对每段床身的平面度进行复测,为后续调平做准备,平面度测量原理如图7所示,现场如图8所示;

图7 平面度测量原理

图8 平面度测量现场

(4)从一侧开始进行拼接处的调节,通过垫铜片的方法使接缝处直线度和整段床身直线度基本一致,完成一处立刻拧紧M16连接螺栓;

(5)将七段床身的六处接缝全部拼接完成,使用校准仪进行粗测量,整体直线度控制在2 mm/42 m以内后,使用地脚螺栓将床身与地面紧固,地脚螺栓和安装孔留有单边2 mm间隙,方便进行后续精调节;

(6)地脚螺栓紧固完成后,使用激光跟踪仪进行直线度精准测量,对直线度的高低点进行硬校正。

借助工装进行每段床身的平面度测量,水平仪1进行X向平面度测量,水平仪2进行Y向平面度测量,通过测量数据了解床身的平面度。通过垫铁的调整,将平面度调整为一端高一端低的状态,拼接处后一段床身相对前一段床身的平面度控制在0.1 mm内。拼接处平面度测量如图9所示。

图9 拼接处平面度测量

拼接处直线度测量如图10所示。将工装连接百分表,借用工装以前一段床身基准导轨止口为基准,测量后一段床身相对前一段床身的直线度。

图10 拼接处直线度测量

对于拼接处直线度的调节,可以采用垫铜片的方法,如图11所示。

图11 拼接处直线度调节

图11中,Lz为单段床身总长度,δz为单段床身直线度,L1为单段床身垫铜片位置长度,L2为垫铜片位置相对于垫铜片起点的距离,δ为测量直线度,L为测量长度,δ1、δ2为垫铜片调整量,θ为存在的倾斜角度。

θ=δ/L

(1)

δ2=L1θ

(2)

δ1=(L1-L2)θ

(3)

测量直线度的控制范围计算为:

δ=L/Lz×δz

(4)

按照上述方法垫铜片调节完成后,将M16连接螺栓拧紧。依次完成七段床身的调整,调节过程中每完成二三段需测量整体直线度,时刻掌握调整状态,直至整体调节完成。调节过程中使用准直仪进行粗测量,对存在较大误差处进行校正,保证整体直线度控制在2 mm/42 m以内。粗调节完成后,使用M30地脚螺栓紧固床身。使用激光跟踪仪进行全长度直线度测量,如图12所示。对于存在较大偏差的地方进行精调整,如图13所示。精调整完成后,在床身拼接位置处配打骑缝销轴,保证连接处可靠不错位。

图12 全长度直线度测量

图13 精调整

6 测试验证

调节完成后,采用激光跟踪仪进行最后测量,直线度测量结果界面如图14所示。直线度达到0.35 mm/42 m,满足预期要求。

图14 直线度测量结果界面