电动压裂泵排出法兰断裂原因分析与预防措施

2023-12-28赵崇胜黄鲲鹏谭添尹

王 波,赵崇胜,黄鲲鹏,吴 强,谭添尹

(中国东方电气集团公司四川宏华电气有限责任公司,成都 610036)

0 引言

目前,压裂施工用高压管汇系统连接方式主要采用法兰连接和由壬连接2 种方式。其中法兰连接符合API 6A 等标准,主要应用于高低压管汇橇和分流管汇橇;由壬连接符合API 7HU1 和API 7HU2 等标准,以其密封可靠、通用性好、装卸快捷等特点被普遍应用于压裂泵到高低压管汇橇之间、高低压管汇橇到分流管汇橇之间和分流管汇橇到井口八通之间等位置[1]。我国压裂施工平台普遍采用该型敲击由壬连接高压件。ACME 美制梯形螺纹在其他石油设备上也有广泛应用[2-5]。

电动压裂泵是电力驱动压裂系统的做功单元,其液缸左右两侧一般分别安装排出法兰和排出三通法兰,单段压裂时间一般为2~4 h,一般每天作业2~4 段,部分平台24 h 作业施工。排出法兰容易发生疲劳断裂失效,造成高压携砂液喷射损坏设备和井堵,同时可能造成人员伤亡,给压裂施工带来严重安全隐患[6-8]。合理设计、制造、安装和检测排出法兰对于页岩油气压裂高效安全施工具有重要意义。

吴兴华等[9]采用宏观检测、力学性能试验、扫描电镜分析、金相分析、工艺试验、超声波检测、断裂韧度测试等多种方法,表明该法兰断裂是由于脆化降低其力学性能所致;张永学等[10]对高压管汇的流固耦合振动特性进行研究,主要通过增加高压管汇的约束使高压管汇的固有频率和压裂泵的工作频率之间不发生共振,模型处理比较理想化,由于现场场地不平等原因限制,一般只会使用橡胶垫在地面对高压管汇提供支撑,在高压管汇之间使用绑带来防止故障发生时高压管汇飞离;胡洁梓等[11]揭示断裂部位材料在长期高温服役载荷作用下的性能退化是导致法兰开裂失效的重要原因;邹忠林等[12]发现法兰锻造后存在白点缺陷,法兰母材冲击功较低也是法兰断裂的重要原因;赵莉华等[13]研究不同根部结构下法兰应力集中特征,并采用模态分析和响应谱分析研究振动载荷下法兰应力分布;蒋合艳等[14]对由壬紧帽、由壬公接头、由壬母接头三者进行了接触分析,寻找锤击由壬失效的根源。本文通过理论计算和排出法兰材料性能检测,找到了断裂失效原因并提出了预防措施,也为同类典型的可拆卸螺母锤接头总成结构如3”FIG2002 的设计、强度分析和现场使用提供了方法和建议。

1 故障现象

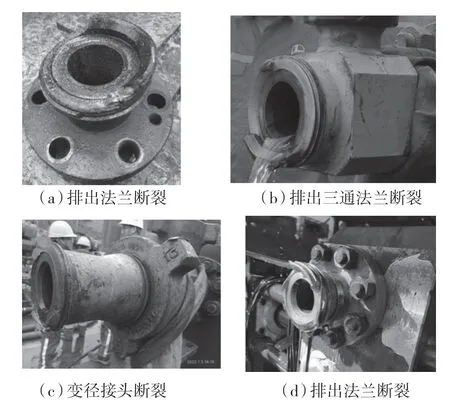

据不完全统计,2018 年至今,至少发生过4次排出法兰、排出三通法兰或者变径接头断裂现象,如图1 所示。疲劳断裂发生共同部位为密封圈限位槽最小截面,断口形貌可观察到疲劳源区、疲劳扩展区、快速断裂区、最终断裂区,呈明显的疲劳破坏特征,属高周疲劳破坏。

图1 4 次3”FIG1502 锤击由壬接头断裂Fig.1 4 times 3”FIG1502 hammer union assembly fracture

下文以图1(d)对应的第4 次发生的排出法兰断裂为例来分析断裂原因,并从设计、制造、现场使用和检测等方面提出改进措施。

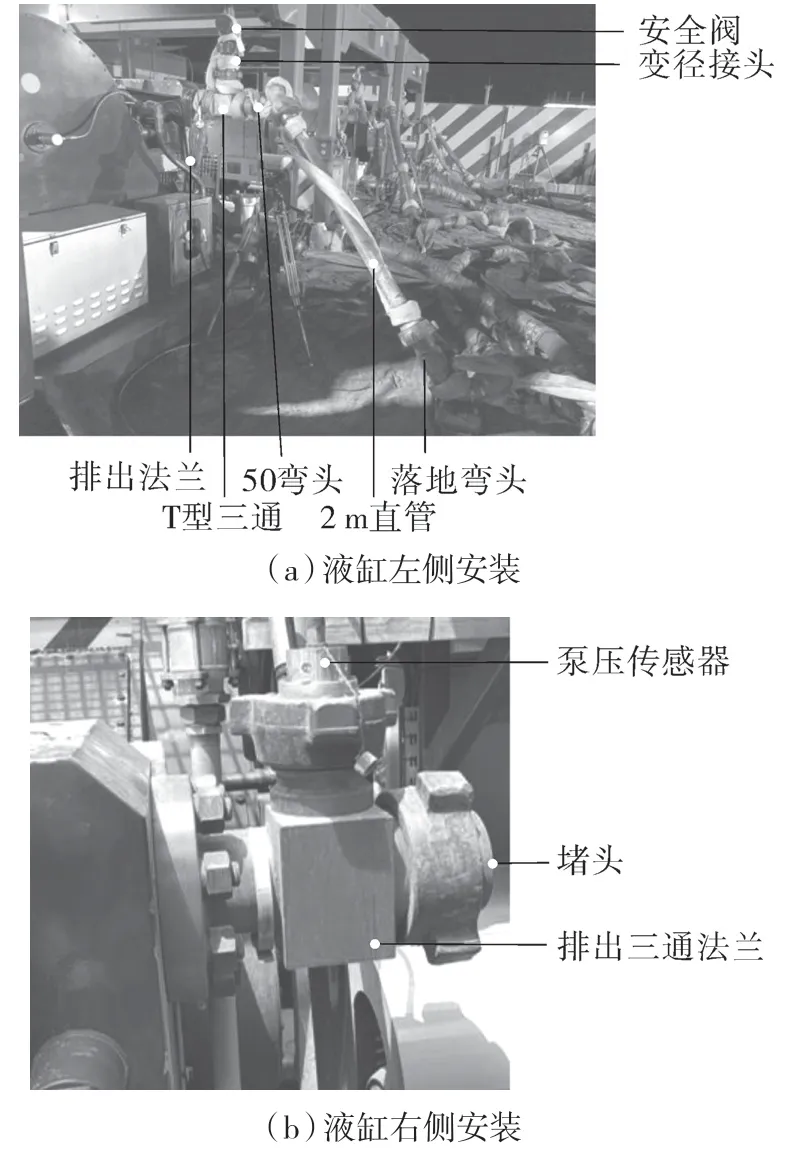

1.1 现场安装

如图2(a)所示,液缸左侧为排出法兰,依次连接T 型三通、50 弯头、2 m 直管和落地弯头,T型三通上连接变径接头和安全阀。如图2(b)所示,液缸右侧为排出三通法兰,上部安装由壬和泵压传感器,右侧安装敲击由壬和堵头。

图2 液缸左右两侧安装Fig.2 Schematic diagram of installation on left and right side of hydraulic cylinder end

1.2 事发经过

某井第1 段加砂施工过程中,压力异常突升至 65 MPa(该井施工限压55 MPa),现场压裂施工11 台设备全部超压停泵。压裂队立即通过测试流程放喷50 m3后,继续顶替。

压裂队值班警戒人员向仪表指挥人员报告,发现第3#(备用泵未启动)电动泵排出法兰连接由壬处有滴水现象,设备方施工人员立即放大视频监控配合核实(高压区严禁人员进入)。1 min 后,处置井筒时施工压力再次突然上升(从31 MPa 上升到63 MPa),造成作业中的泵(2#,4#,5#,6#)超压停泵和3#泵排出法兰断裂。

1.3 材料检测

对断裂的排出法兰进行化学成分检验,各元素所占百分比都在技术要求范围内。取样进行拉伸试验,屈服强度R0.2=987 MPa,抗拉强度Rm=1 096 MPa,断后伸长率A%=16.5%,端面收缩率Z%=53%;3 次冲击试验的冲击吸收能量KV8=20,21,20 J,都低于技术要求的27 J。

非金属夹杂物试验A 类、B 类、C 类和D 类分别为0.5,0.0,0.0 和0.5 级,满足按照ASTM E45 A法检测A+B+C+D ≤2.5 的技术要求;低倍试样上未发现ASTM E381 标准中的裂纹、白点以及气泡等其他缺陷。

2 材料力学计算

使用材料力学分析计算了排出法兰密封限位槽截面的应力,最大应力发生在密封圈限位槽截面上顶点处。

2.1 计算说明

强度分析以弹性理论为基础,对于每个被考虑的横截面,均使用最不利的合力、着力点及方向。假设落地弯头下的胶垫未提供向上支撑力,即排出法兰和落地弯头之间的高压件的重量全部靠排出法兰螺纹处承受。为了简化计算做如下近似处理,假设50 弯头的重心在排出法兰竖直面内,2 m 直管的重心距离排出法兰竖直面1 m,50 弯头和2 m 直管重心距离排出法兰密封限位槽截面0.7 m。

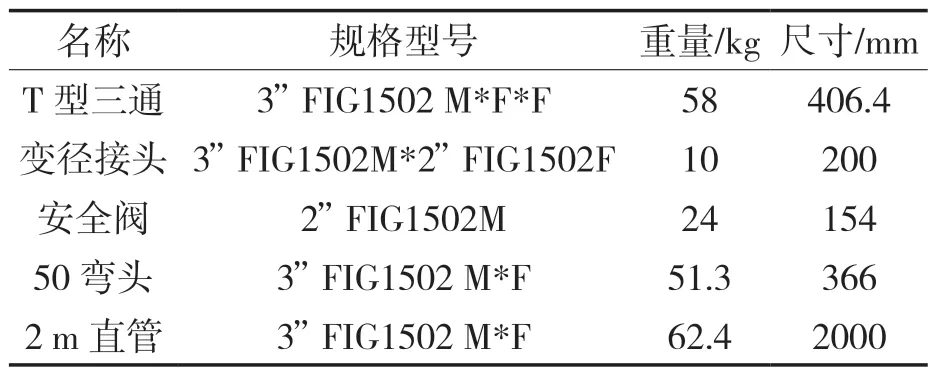

与排出法兰连接的高压件有T 型三通、变径接头、安全阀、50 弯头和直管等,其重量和关键尺寸参数见表1。

表1 高压件参数Tab.1 List of parameters of high pressure parts

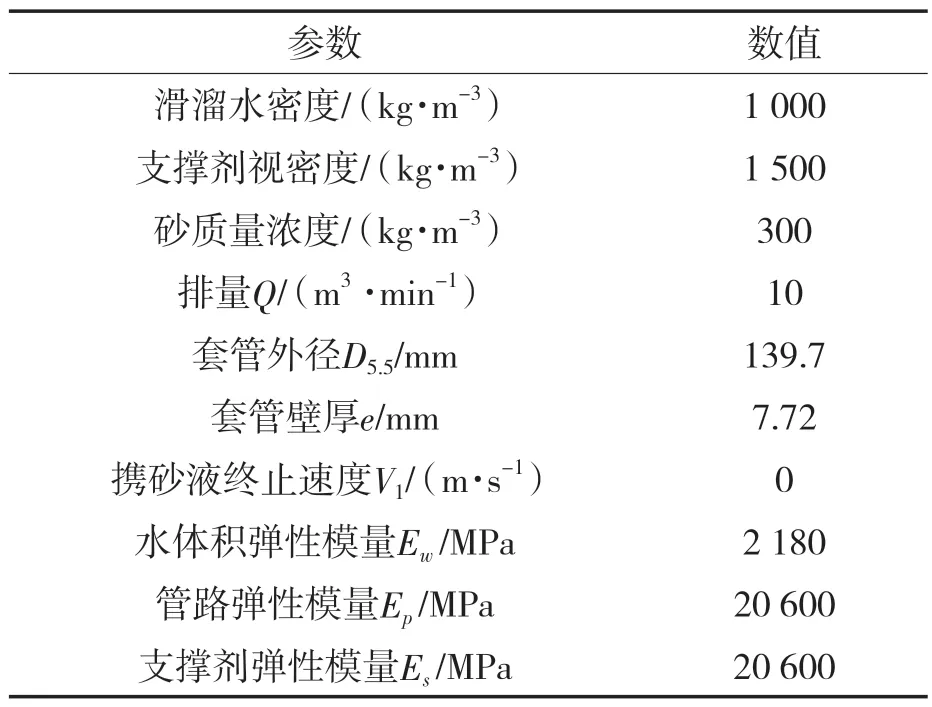

2.2 携砂液两相流水击压强计算

携砂液由于存在大量支撑剂,其密度和弹性模量组成不同,因此携砂液水击特性还与支撑剂特性及其在管道中流动特性有密切关系。均质流支撑剂和周围滑溜水的流速一致。在突然井堵时,携砂液固液两相流的流速同步,与单相液体流动相似,流体的压缩变形由滑溜水的体积压缩量和支撑剂的压缩量组成[15-20]。井底水击压强计算关键参数见表2。

表2 水击压强计算关键参数Tab.2 List of critical parameters for water hammer pressure calculation

支撑剂体积浓度:

携砂液密度:

套管内径:

携砂液初始速度:

携砂液压力波波速:

水击压强:

2.3 失效点应力计算

排出法兰密封圈限位槽最小截面上顶点处受到了拉伸、弯曲、扭矩和剪切力的共同作用。T 型三通公头弧面外径、内径分别为D1=101.32 mm,d1=65 mm;排出法兰密封限位槽处内径d2=105 mm,排出法兰螺纹根部外径D2=128.76 mm,断裂面面积S2=4 360 mm2;T 型三通、变径接头、安全阀重心到断裂面的距离l1=214 mm,50 弯头重心到断裂面的距离l2=700 mm,2 m 直管重心到断裂面的距离l3=700 mm,作用面积S1=4 742 mm2,工作套压p=p0+pw=86.6 MPa,螺纹拉力F1=S1p=41 062 N,断裂面拉应力σ1=F1/S2=94.18 MPa。

由表1 可知,T 型三通、变径接头、安全阀、50弯头和2 m 直管总重量G=2 057 N,则断裂面切应力τ1=G/S2=0.47 MPa;2 m 直管重量在断裂面处产生的扭矩TS=624 000 N,断裂面切应力τ2=2.67 MPa;T 型三通、变径接头、安全阀在断裂面产生弯矩M1=196 880 N,在断裂面产生弯曲应力σ2=1.69 MPa;50 弯头在断裂面产生弯矩M2=359 100 N·m,在断裂面产生弯曲应力σ3=3.07 MPa;2 m 直管在断裂面产生弯矩M3=436 800 N·m,在断裂面产生弯曲应力σ4=3.73 MPa。

综上可计算得到总拉应力σt和von Mises 等效应力σeq:

von Mises 等效应力:

2.4 许用应力

材料屈服应力Sy=987 MPa,安全系数Fds=3[18-21],则许用应力:

在工作压力65 MPa 和水击压强21.6 MPa 时,断裂面上顶点处的等效应力为101.12 MPa,满足静强度要求。

3 有限元分析

通过静力学分析,排出法兰在许用应力范围内;在此基础上进行疲劳寿命分析,排出法兰断裂时使用时间398 h,远低于计算寿命。

3.1 静力学分析

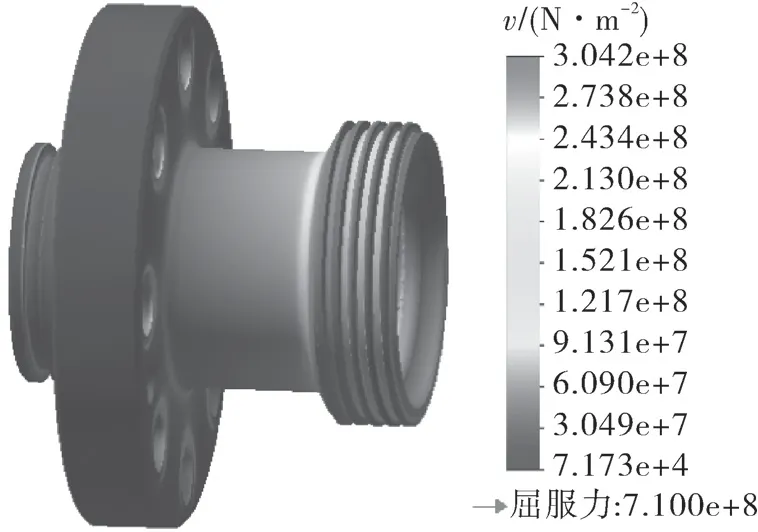

使用SolidWorks Simulation 静应力分析模块对排出法兰进行了线性静力学有限元分析,计算出了排出法兰在静压状态下位移和应力等。

3.1.1 三维模型和材料

使用SolidWorks 建立了排出法兰三维模型,螺纹规格型号为5 3/8”-3.5ACME-2G,双头螺柱规格型号为1”。排出法兰材料为40CrNiMoA,性能参数如下:密度ρ=7 830 kg/m3,弹性模量209 GPa,泊松比μ=0.3,抗拉强度σb≥980 MPa,屈服强度σs≥835 MPa,伸长率δ5≥12%,断面收缩率ψ≥55%,冲击功KV8≥27 J。

3.1.2 网格划分和约束

对排出法兰进行网格无关性验证后选择网格大小不超过2 mm,节点为2 125 212 个,单元为1 507 242 个。排出法兰与液缸配合圆柱面使用固定铰链,与液缸贴合面在垂直方向位移为0,8颗螺母与排出法兰贴合面固定,如图3 所示。

3.1.3 载荷

假设与排出法兰接触的液缸为刚体,密封圈为软体。取排出法兰内壁承受施工工作套压,液体作用于密封圈内孔面,压强为工作套压,密封圈与排出法兰贴合面产生工作套压。其他由T 型三通、变径接头、安全阀、50 弯头和2 m 直管产生的力、弯矩和扭矩与材料力学计算值一致,如图4 所示。

3.1.4 计算结果

计算得到排出法兰的位移、应变和应力等。其中,von Mises 等效应力分布如图5 所示。从图中可知,高应力区域主要在内壁和螺纹根部等。

图5 应力分布Fig.5 Cloud map of stress distribution

3.2 疲劳寿命计算

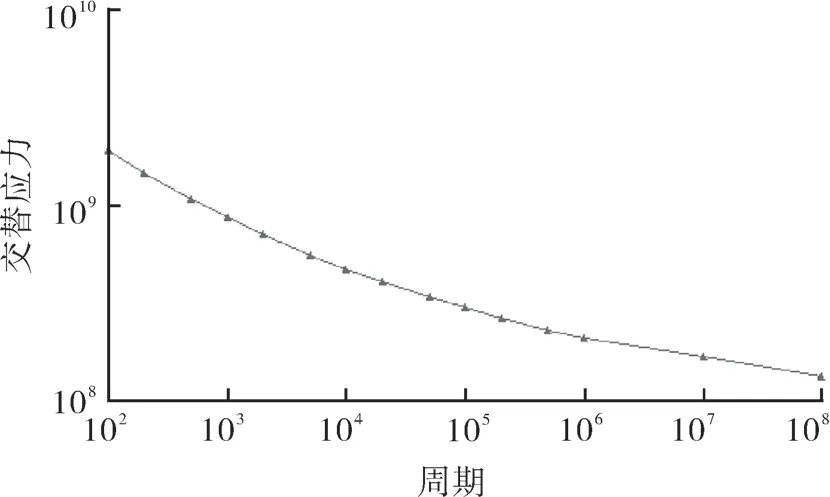

使用SolidWorks Simulation 疲劳模块对排出法兰在等幅交变载荷作用下进行疲劳寿命计算。

正常施工时,通过排出法兰处流体为非定常湍流,假设加载比率LR=0.6,即流体在30~50 MPa之间波动。40CrNiMoA 对应美标材料4340,基于ASME 奥氏体钢曲线,从材料弹性模量派生,得到最大次数为109的疲劳曲线如图6 所示。

图6 材料4340 的疲劳S-N 曲线Fig.6 Fatigue S-N curve of material 4340

计算后提示排出法兰任意节点无损坏。根据往复泵每冲排量波动10 次,假设作用在排出法兰的力波动频率与其一致,电动泵一般排量为120 冲/min,可以计算排出法兰的最小疲劳寿命为109/(120×60×10)=13 888 h[22-23]。

4 断裂原因和预防措施

通过材料检测、材料力学和疲劳寿命分析计算,总结了排出法兰断裂原因和预防措施。

4.1 断裂原因

通过材料力学和有限元数值分析仿真计算,结果表明在65 MPa 施工工况下满足静强度要求。排出法兰最大危险点发生在密封限位槽截面的螺纹根部上顶点。第1 次超压停泵后出现裂纹,第2 次超压停泵时完全断裂。排出法兰断裂由以下因素共同造成:

(1)施工中压裂液脱砂导致砂堵造成的水击现象,增加了排出法兰螺纹处瞬时载荷;

(2)根据排出法兰的冲击试验检测报告,3 次冲击功分别降低到20,21,20 J,使螺纹密封槽处抗冲击能力下降;

(3)排出法兰螺纹根部可能在第1 次超压时出现了裂纹未及时发现;

(4)落地弯头胶垫未能提供足够支撑力,未安装额外支撑装置减弱排出法兰螺纹处弯矩和扭矩;

(5)安装的T 型三通、变径短接和安全阀增大了排出法兰密封限位槽上顶点处应力;

(6)发现排出法兰螺纹处滴水现象后,继续解堵顶替,使裂纹扩展后截面完全断裂。

4.2 预防措施

基于以上原因分析,建议采取以下预防措施:

(1)根据SY/T 6270-2017 推荐的检测周期的要求,对使用时间每达到200 h,使用砂量每达到1 500 m3,使用液量每达到55 000 m3后的高压件进行检测;

(2)将API 7HU2 中密封圈轴向限位槽由内凹结构改为圆角结构,可以增大13%的承载截面积,通过增大密封圈外径后形成过盈配合同样可以达到轴向限位作用;

(3)将液缸左侧的高压件接法改为排出三通法兰(上部接安全阀)、50 弯头、直管和落地弯头;

(4)施工期间加强视频监控,及早发现高压件滴漏现象;施工间隙加强巡视和预紧由壬,保证由壬预紧和胶垫支撑良好;

(5)当施工中途发现滴水等异常情况后,应先暂停施工,整改合格后再继续施工,确保安全第一;

(6)当发生井堵时,先利用地层压力通过测试流程排砂后再试挤;

(7)对排出法兰等高压件热处理后件追溯冲击试验,不合格的材料禁止投入施工现场使用。

经过采取有效预防措施后的压裂施工平台,再未发生类似断裂故障,取得良好效果。

5 结论

(1)排出法兰最大应力位于密封圈限位槽最小截面上顶点处,其等效应力满足现场压裂施工一般工况下使用要求,排出法兰在水击现象、设计不合理、材料冲击功不合格、高压件不合理安装和未按照推荐标准检测等多种因素共同作用下断裂失效。

(2)通过材料检测、力学计算和有限元仿真,找到了排出法兰断裂原因和位置,与现场实际损坏一致,说明了方法的有效性,具有一定的工程实用价值。

(3)在API 7HU2 基础上优化密封圈限位槽设计可以增加13%的承载面积、减小排出法兰螺纹下游高压件重量与悬臂长度和按照标准周期检测等有利于延长排出法兰使用寿命。