基于SolidWorks 平台的凸轮泵转子型线设计软件开发

2023-12-28黎义斌井卫民张志宇

张 柯,黎义斌,井卫民,张志宇

(兰州理工大学 能源与动力工程学院,兰州 730050)

0 引言

凸轮泵是一种应用广泛的非接触式容积式泵,核心部件主要是2 个非接触同步旋转的凸轮,通过外置同步齿轮箱的带动,两转子进行同步反方向旋转,在入口处形成了较高的真空度,进而吸入所要输送的介质。转子的设计主要是型线设计,即转子横断面的外轮廓线,转子型线决定了凸轮泵的性能指标[1-4]。

近年来国内外学者通过分析凸轮泵转子腔内部流场,揭示其内部流动的影响规律,进而优化转子型线和构造,从而提升泵的整体性能[5-9]。LI等[10]研究发现凸轮泵指数型和线性型启动方式可以显著降低转子在启动时刻的瞬态力负载影响。WU 等[11]提出了多级“IVEC”型转子型线的数学模型和生成方法,通过数值计算和试验验证了其优越性。DONG 等[12]在研究燃料电池汽车的叶式氢气泵时发现,在压力比保持不变的情况下,容积效率、振动加速度水平、外部噪声与转子速度成正相关关系。XING 等[13]开发了一种用于燃料电池系统的氢气再循环的新型罗茨泵,通过测试发现压差对流量和容积效率影响显著。ZHAI 等[14]对燃料电池系统中4 种氢循环泵转子型线的流体特性进行了分析,发现单弧转子在流量和流动稳定性方面的表现最好。而在软件开发领域,凸轮泵转子设计软件极少,即使在已成熟的设计方法下,转子设计计算周期较长,容易产生误差,导致设计结果不精确,设计效率较低。

在目前的工业设计中,大多数设计和计算都是通过计算机程序进行的。当前主流的三维设计软件,如Creo,UG 和SolidWorks,在工程设计中发挥着重要的作用。然而,当这些软件用于设计具体产品时,一般都会存在设计效率低、周期长、步骤繁琐等问题[15-20]。

因此,为了实现凸轮泵转子的自动化设计,缩短计算周期,提高设计效率和准确性,本文对凸轮泵转子的设计参数进行了理论推导与计算,将流量、压差、转速等性能设计参数与转子几何参数和型线构造联系,并运用C#编程语言和Microsoft Visual Studio 软件开发了凸轮泵转子型线设计软件,通过数值计算和试验验证了软件设计的准确性。该软件可以高效、准确地设计出符合工况的转子,为高性能凸轮泵设计制造提供了平台。

1 SolidWorks 二次开发原理

SolidWorks 软件拥有卓越的二次开发能力,它完全实现了自动化,使其系统的拓展性更佳。SolidWorks 软件为开发人员提供了应用编程接口(Application Programming Interface,API),该接口提供了许多可用于访问和控制SolidWorks 对象的类和方法,包括零件、装配、图纸、特征、几何实体、选择集、文件等,开发人员在基于SolidWorks 的应用程序中可以使用各种功能所需的工具。同时,SolidWorks 软件自带宏工具,通过宏工具,可以录制自己的建模过程,生成代码文件。编辑文件便可以查看所有操作过程的脚本代码,用户可以根据自己的需求对其进行修改和完善,以实现更加复杂的操作。

2 软件开发思想及流程

2.1 软件开发思想

对于凸轮泵转子的设计主要考虑性能参数、尺寸参数以及型线方程,三者相互影响,也相互制约。为使软件设计更加方便、高效,对凸轮泵转子的相关参数进行理论分析,如流量、容积利用系数、转子长度、转子外径等,明确各项参数之间的内在联系,建立参数化方程,将定量参数设计成关联变量。进而搭建编程框架,撰写主程序,编写出程序计算方法,不断调试和完善,最终完成软件的开发。

2.2 软件开发流程

(1)查阅相关文献资料,并结合相关项目经验,对凸轮泵转子进行理论设计,确定转子相关参数的联系及准确性,尤其是转子的型线方程,通过理论推导和CAD 软件不断验证方程中的基圆、外径、角度等参数是否合适,以免在后续程序开发中徒增难度,同时建立转子的参数化方程,便于在编程中设置变量。

图1 软件开发流程Fig.1 Software development process

(2)通过宏录制和API 手册,使用SolidWorks软件对转子建模的每一步进行录制,例如转子型线的绘制,型线的对称以及阵列,以及转子型线的拉伸和螺旋等,获得建模过程的相应代码,通过查阅API 手册和不断进行测试,对部分对象中未明确的使用方法进行推导和验证,获得其数值的计算方法,以便于程序编写。

(3)通过Visual Studio 软件搭建编程框架,撰写程序代码,结合宏录制和API 手册不断完善程序代码,保证程序设计的准确性,同时设计软件主控界面,确定主界面的显示参数及布局。

(4)在软件界面不断修改输入参数,设计不同的转子模型,查看程序运行及建模中是否存在其他错误以及不合理性,进而修改和完善相应代码及参数方程,最终完成软件的开发。

3 转子参数化设计

3.1 参数介绍

3.1.1 容积利用系数

凸轮泵的1 个转子旋转1 周,长轴扫过的体积为V0=πRm2L=S0L,若转子的体积为V=SL,则V0和V 之差∆V,与V0之比,称为凸轮泵的容积利用系数λ[5],即:

式中,Rm为转子外圆半径,mm;L 为转子长度,mm;S 为转子的轴向截面面积,mm2;S0为转子长轴扫过的面积,mm2。

3.1.2 径长比

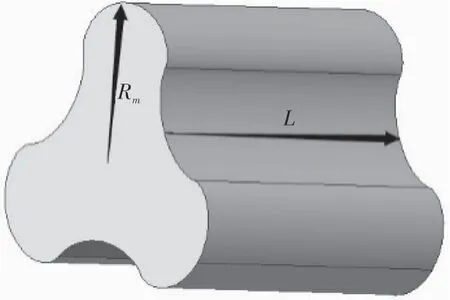

如图2 所示,转子外圆半径Rm与转子长度L的比值,称为转子的径长比,符号为β[5]。径长比对泵的性能和轴的设计有直接的影响,一般径长比设置在0.7~1.3 时性能较优。

图2 转子径长比Fig.2 Rotor diameter-length

3.1.1 转子外径及中心距

对于渐开线型凸轮泵而言,转子外径D 与两转子间的中心距A 是泵设计中两个重要参数。为避免两转子间的干涉,中心距与外径的比值(A/D)存在以下关系[1]:

式中,Amin为两转子最小中心距;D 为转子外圆直径;Z 为转子叶数;αmin为节圆最小压力角。

若设计的中心距A 小于Amin时,必然发生转子型线干涉。

转子外径的计算公式如下[1]:

式中,Q 为流量,L/min;λ为容积利用系数;n 为凸轮泵转速,r/min;ηv为容积效率;L/Rm为长径比,即1/β。

3.1.4 转子径向间隙

转子实际型线中转子与泵壳之间具有一定的间隙,合理的间隙大小可以避免转子之间的干涉,也能够提高凸轮泵的效率。在型线设计中一般设置径向间隙δ为0.10~0.30 mm。

3.2 转子型线

凸轮泵转子常用的型线有圆弧型,渐开线型,摆线型等,其中渐开线型具有较高的容积利用系数,性能较好。如图3 所示,以2 叶转子为例,IJ 为叶根圆弧段,JK 为渐开线段,KL 为叶顶圆弧段[2]。

图3 圆弧-渐开线-圆弧型转子型线Fig.3 Circular-involute-circular rotor profile

(1)节圆压力角α及渐开线基圆半径R:

(2)KL 叶峰圆弧段型线方程为:

其中,圆弧曲线展角的起始角度ϕ1min和终止角度ϕ1max为:

(3)JK 渐开线段型线方程为:

其中,渐开线曲线展角的起始角度φmin、终止角度φmax和旋转角θ为:

(4)IJ 叶根圆弧段型线方程为:

其中,圆弧曲线展角的起始角度ϕ2min和终止角度ϕ2max为:

4 软件界面及设计

4.1 软件界面

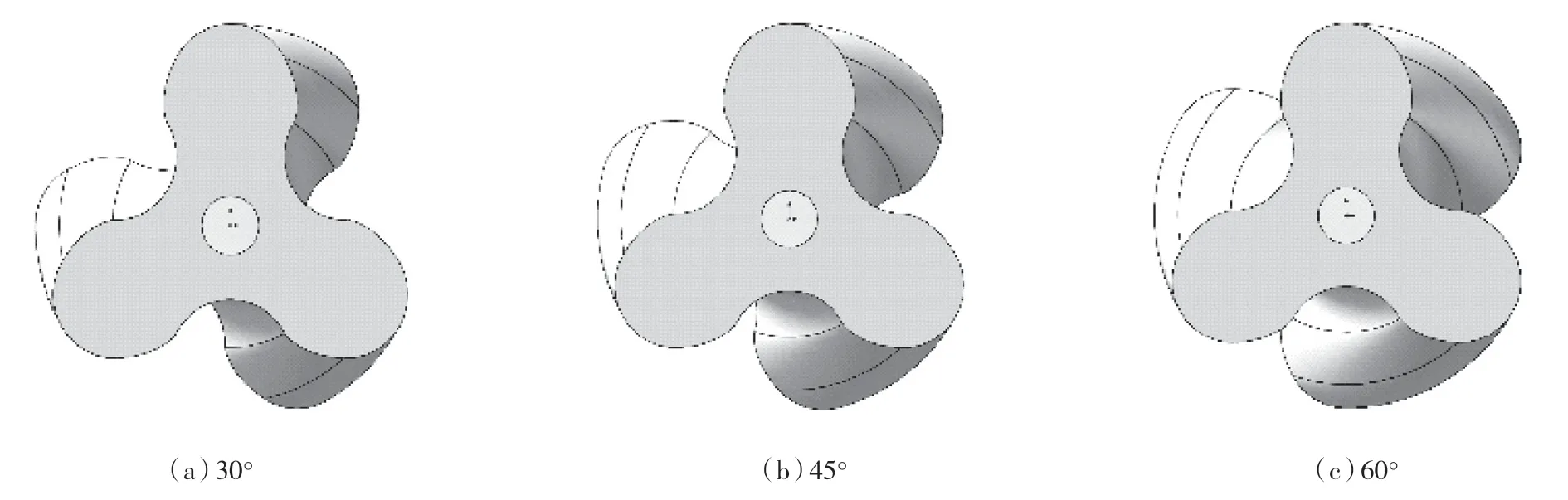

凸轮泵的设计涉及许多参数,为了便于操作,本研究基于Visual Studio 2017 软件并采用C#语言设计软件界面。软件的主界面如图4 所示,用户可根据需求输入或选择设计参数,并通过简单的操作完成设计过程,其中部分参数程序给出了推荐值可供用户选择,也可以使用软件默认程序计算。单击“型线设计”按钮,即可进行转子三维设计,图5 为不同螺旋包角的转子设计模型。

图4 软件主界面Fig.4 Software main interface

图5 不同螺旋包角转子模型Fig.5 Rotor models with different helix angles

4.2 部分代码说明

(1)选择前视基准面进行草图绘制。

modelDoc.Extension.SelectByID2("前视基准面","PLANE",0,0,0,false,0,null,0);

(2)绘制叶顶圆弧段型线。

sketchManager.CreateEquationSpline2(tipCircleX.ToString(),tipCircleY.ToString()," ",Convert.ToString(top_min),Convert.ToString(top_max),false,0,0,0,true,true);

(3)进行圆周阵列,绘制整个转子型线。

sketchManager.CreateCircularSketchStepAndRe peat(0.001 * y_core,3 * Math.PI / 2,Z,2 * Math.PI/Z,true," ",true,true,true);

(4)对型线进行螺旋拉伸。

Feature myFeature =((Feature)(modelDoc.FeatureManager.InsertProtrusionSwept3(false,false,8,false,false,0,0,false,0,0,0,0,true,true,true,twistAngle * 2 * Math.PI / 360,true)));

4.3 主要功能特点

主要功能:(1)支持工况设计和自主设计;(2)支持选择直叶、螺旋、多叶等转子类型;(3)支持转子径向间隙和轴径设置。

技术特点:(1)界面简单,操作方便。操作按钮、参数输入全部集中在一个界面上;(2)软件所占存储空间及内存较小,便于传输和使用;(3)该软件可以减少凸轮泵转子设计过程的繁杂性,可提高设计人员的工作效率;(4)对于参数的输入,本软件提供了一些推荐值供使用者参考;(5)对于软件使用过程中不符合规范的参数输入,软件都会在提示出错后进行友好的提示。

4.4 工程应用

凸轮泵对于输送高黏度介质有着较大的优势,本转子型线设计软件已应用于企业的含油污水提升泵产品,主要用于处理含油污水、污油等,经试验,泵的流量为150 m3/h,自吸高度为6 m,相比于原产品,效率提升了8%。

5 准确性验证

为进一步验证软件设计结果的准确性,对凸轮泵进行数值计算和试验验证,对比不同压差和转速下三者的流量。本次验证选用3 叶转子,具体几何参数为:外径为100 mm,中心距为72 mm,长度为55 mm,容积利用系数为0.41。

5.1 验证思路

为便于对比通过软件设计、数值计算、试验分别得到的流量性能参数,通过不断改变软件的流量参数,使计算后转子的外径结果等于100 mm,并记录此时的流量数据,然后修改压差或转速,再调整流量参数,使外径计算结果符合条件。重复上述操作直至得到完整数据。同时对凸轮泵进行数值计算和试验,数值计算数据采用转子旋转1 周的平均流量,试验数据通过流量计采集记录。

5.2 数值计算

5.2.1 计算方法

基于Pumplinx 软件动网格技术对凸轮泵进行数值计算,内部流动介质为水,采用RNG k-ε湍流模型,进出口均设置为压力边界条件,壁面选用无滑移边界条件,近壁面按标准壁面函数处理。

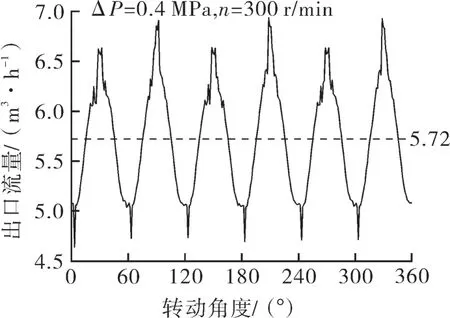

5.2.2 网格划分

凸轮泵流体计算域的网格划分主要包括入口、出口、转子腔3 个部分,如图6 所示,最大网格单元设置为0.004,最小网格单元设置为0.000 2,转子腔区域属于旋转流场,采用齿轮网格划分模板进行动网格划分。图7 示出压差ΔP=0.4 MPa,转速n=300 r/min 时,转子转动一圈的瞬时出口流量,其平均流量为5.72 m3/h。

图6 计算流体域网格Fig.6 Computational fluid domain grid diagram

图7 出口流量Fig.7 Outlet flow

5.3 试验验证

凸轮泵闭式试验台如图8 所示,通过试验测试不同进、出口压差、转子转速下的流量特性,并与软件设计和数值计算结果进行对比。通过调节阀门开度控制进、出口工况,设置压力表监测进、出口压力;通过转速转矩仪监测电机的工作情况;在出口处设置流量计,监测各个工况下的流量。

图8 凸轮泵闭式试验台Fig.8 Closed test loop for rotary lobe pump

5.4 结果与分析

图9(a)示出转速n=300 r/min 时,不同进、出口压差下的软件设计、数值计算和试验所得流量的对比,图9(b)示出压差ΔP=0.4 MPa 时,不同转速下三者的对比,可以看出,软件设计的结果更接近于试验结果,误差控制在3%以内,数值计算结果较高的主要原因是在计算中忽略了设置端面间隙及机械摩擦损失,且软件设计结果和数值计算结果误差基本在5%以内,总体来说,其误差在合理的范围,能够较好地验证软件设计的准确性。

图9 凸轮泵软件设计、数值计算和试验结果对比Fig.9 Comparison of software design,numerical calculations and experimental results for lobe rotor pumps

6 结论

(1)本软件可以实现工况设计和自主设计,通过输入参数设计所需要的凸轮泵转子模型,节省了大量计算时间,提高了凸轮泵转子设计的工作效率。

(2)本软件实现了凸轮泵转子的自动化建模,并通过数值计算和试验验证了软件设计的合理性和准确性,同时该软件为EXE 程序,独立性强,开发完整性高,应用即使出错,也不会影响SolidWorks 软件本身。

(3)目前软件设计的转子型线为圆弧-渐开线-圆弧型线,未来可添加多种转子型线的设计,例如摆线型,圆弧型,蝶型等,以便于在不同工况或介质时可以选择不同型线进行设计,同时对转子参数方面进行优化,通过理论、数值计算和试验等方法为用户提供性能更优的设计方案,促进高性能凸轮泵自动化设计的发展。