紧急卸荷阀的设计与研究

2023-12-28肖艳平刘方陈俊泽詹良斌

肖艳平,刘方,陈俊泽,詹良斌

(1.苏州道森钻采设备股份有限公司,江苏 苏州 215000;2.长江大学机械结构强度与振动研究所,湖北 荆州 434023)

1 前言

紧急卸荷阀属于压裂作业配套装置,通常安装在高低压管汇上部,为压裂系统提供超压保护。我国页岩油储量超过500 亿吨、页岩气储存量超过36 万亿立方米,紧急卸荷阀在未来相当长的时间内有这广阔的市场。目前陆相页岩油和页岩气尚处于起步阶段,压裂装备的发展在未来具有广阔的空间,其中紧急卸荷阀的研发设计是重要一环,亟需提高其性能和适用性。

为此,太原科技大学的武宗才对卸荷阀的工作机理进行了梳理推算出卸荷阀的动态特性方程,对卸荷阀系统进行了频域分析和模态分析,得到了卸荷阀稳定裕度和固有频率,采用遗传算法提高了卸荷阀在实际应用中的动态特性,并通过试验台对卸荷阀进行了主要参数测试,对仿真的结果进行了验证。Kento Kumagai 等人通过试验的方式,对阀芯位移、空化程度和压力的动态关系进行了实验研究分析,提出了提升阀振动发生机理的假设,得到了空化现象会放大提升阀振动效果的结论。包括上述学者在内的众多学者对卸荷阀的工作特性进行了大量研究,但关于紧急卸荷阀的开启压力精确化控制和密封性鲜有研究,且现有卸荷阀阀芯一般使用锥形结构,在阀芯内部安装弹簧,结构较为复杂,制造和安装成本高,且密封性较差,不能实现对开启压力的精确控制。

针对上述问题,本文设计出一种紧急卸荷阀,其中密封结构为钢球与阀座之间经过配磨的金属密封,等同于浮动球的密封效果,且在阀芯内安装碟簧。通过设计计算、仿真分析、试验测试可得紧急卸荷阀密封效果较好,整体强度满足要求,且可实现开启压力值的精确设置,符合工程应用需求,对于新型紧急卸荷阀的结构设计具有重要意义。

2 结构型式与工作原理

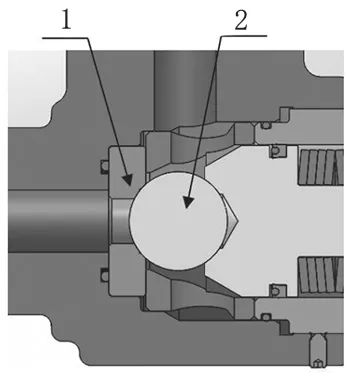

本文所设计紧急卸荷阀结构如图1 所示,由阀体、阀座、阀杆、钢球、碟簧、调节螺母和一系列零部件组成。该紧急卸荷阀为2 寸140MPa 紧急卸荷阀,泄放压力为123 ~125MPa。

图1 紧急卸荷阀结构图

钢球与阀座之间形成球面对锥面的密封,通过压套、阀盖将阀座压紧在阀体上,密封球由阀座和密封球经过配磨,实现金属密封,实现等同于浮动球的密封效果。阀杆带有放置碟簧的台肩,材料为铸造高铅锡青铜,有很高的抗震性能。碟簧则提供一个初始的密封力。图1为原始工作位状态,此时,在碟簧的作用下,阀杆推动钢球,使得钢球与阀体形成密封。紧急卸荷阀通过由壬接口接入压裂系统的高低压管汇中,压裂系统中的压裂液压力超过额定压力时,压裂液顶开卸荷单向阀阀芯使得管路中残余高压压裂液经过卸荷流道连通卸荷腔实现卸荷。在碟簧上设置调节螺母,可根据需要精确调节紧急卸荷阀的工作压力。

3 结构设计与分析

3.1 密封结构设计

本文所设计的紧急卸荷阀密封结构示意图如图2 所示,该紧急卸荷阀由钢球与阀座之间形成球面对锥面的密封,通过压套、阀盖将阀座压紧在阀体上,密封球由阀座和密封球经过配磨,实现等同于浮动球的密封效果。球阀的密封形式浮动球阀和其它阀门对比,有着品质轻、体型小、便捷和适用于各种管道施工的特征,并且密封性好,在使用中基本没有介质泄漏。该紧急卸荷阀控制压裂液卸荷通道开启方式采用了钢球与阀座间的金属密封技术,更加安全可靠,通过板簧的作用,阀芯的开启和关闭受到控制,同时与阀座密封配合,以达到精确控制介质压力的目的。

图2 密封结构示意图

3.2 碟簧结构设计(图3)

图3 碟簧结构示意图

碟簧的最小工作负荷:

碟簧的最大工作负荷:

式中,每组叠合碟簧中碟簧片数n=4;承载边缘处的摩擦系数fR=0.03;碟簧锥面间的摩擦系数fM=0.01。

计算系数:

式中, 碟簧厚度t=3mm; 单个碟簧自由高度H0=4.1mm;碟簧外径D=50mm;碟簧内径d=25.4mm;直径比C=D/d=1.9685;碟簧厚度t1=3mm。

计算应力:

式中,碟簧厚度t=3mm;无支撑面压平时的变形量h0=H0-t=1.1mm;预压变形量fz1=0.5mm; 碟簧组数I=4;单组碟簧预变形量:;直径比;泊松比μ=0.3。

安全系数:

式中,碟簧材料屈服强度σy=1127MPa ;许用抗拉强度σy1=0.75y=845.25MPa ; 许用抗压强度σy2=1.5y=1690.5MPa。

3.3 材料选择

密封球与阀杆采用GCr15 高碳铬轴承钢,经过淬火、回火等工艺后有着优良的综合性能,有较好的耐磨性。阀盖和阀体采用4140 合金结构钢,其强度、淬透性高,韧性好,淬火时变形小。板簧采用50CrVA 弹簧钢,具有良好的力学性能和工艺性能,淬透性较高等特点。紧急卸荷阀材料性能如表1 所示。

表1 紧急卸荷阀材料性能

4 结构强度数值模拟

利用有限元软件对紧急卸荷阀阀体进行仿真分析,采用单元尺寸为5mm 的四面体网格进行网格划分并对关键部位进行局部加密,设置4140 合金结构钢材料属性,对阀体的外表面施加固定约束,并根据设计要求对阀体内表面施加140MPa 压力载荷(图4)。

图4 紧急卸荷阀阀体有限元模型

计算分析结果如图5 所示, 最大应力为673.44MPa,位于阀体两圆柱之间的相贯线位置,圆柱结构发生变化产生的相贯线位置产生应力集中。该最大应力小于材料的屈服应力930 ~1200MPa,故该零件是安全的。

图5 紧急卸荷阀阀体应力云图

5 结构模型实验

(1)整体强度测试。将紧急卸荷阀接入测试设备从紧急卸荷阀的上游打压,泵压210MPa,保压3min 后泄压,再次升压至210MPa,保压15min,压力变化小于3.45MPa 无泄漏和损坏,符合卸荷阀强度设计要求。(2)整体密封测试。从紧急卸荷阀下游打压,升压到140MPa,保压15min 后泄压,压力变化小于3.45MPa,无可见泄漏。(3)系统开启试验。按装配手册调整调压螺母的尺寸,从下游打压125MPa,直到阀门开启,测试开启压力在123 ~125MPa,符合相关设计要求(图6)。

图6 试验测试图

6 结语

本文针对紧急卸荷阀开展了结构设计、有限元分析及试验验证等研究,主要结论如下:

(1)该紧急卸荷阀控制压裂液卸荷通道为直动式结构,采用了钢球与阀体间的金属密封技术,运用了相互错开的蝶形弹簧结构,可提供更好的缓冲效果,实现快速精确地调节开启压力值。(2)该紧急卸荷阀阀体有限元仿真结果显示,最大应力为673.44MPa,位于阀体两圆柱之间的相贯线位置,这是由于该处结构发生变化形成结构尖角而产生应力集中,该最大应力小于材料的屈服应力930 ~1200MPa,满足强度要求,验证了阀体结构设计的正确性和有效性。(3)紧急卸荷阀现场试验测试结果表明,整体强度压力变化小于3.45MPa,无可见泄漏且阀芯开启压力在123 ~125MPa,符合相关设计要求,满足现场工况的需要。