改性聚醋酸乙烯酯乳液的合成研究

2023-12-28冯庙洪安徽建工检测科技集团有限公司安徽合肥230031

冯庙洪 (安徽建工检测科技集团有限公司,安徽 合肥 230031)

0 引言

随着工业化的快速发展,胶黏剂的发展和应用也得到极大地提升,胶黏剂的品种也日益繁多。胶黏剂作用显著,甚至在航天航空领域中,许多材料的粘接也是依靠胶黏剂来完成的。胶黏剂的应用范围也愈加广泛,在生活中随处可见。胶黏剂作为一种高分子材料,也是通过小分子化合物聚合而成的,常用的就是乳液聚合。胶黏剂的种类很多,有单一组分的乳液(如聚醋酸乙烯酯乳液、环氧树脂类乳液等),也有双组分的乳液,本实验就是用醋酸乙烯酯和丙烯酸丁酯共聚改性形成性能更加优异的胶黏剂。

1 实验材料及过程

1.1 主要原料及实验仪器

①主要原料

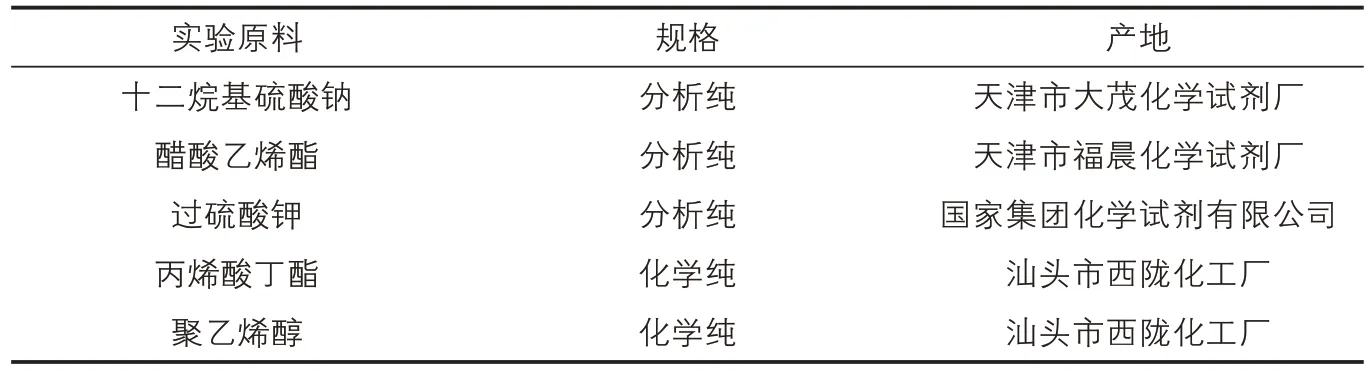

实验所用原料见表1。

表1 主要原料

②实验仪器

实验所用仪器见表2。

表2 实验仪器

1.2 实验过程

1.2.1 实验配方

配方参照样:将0.5g 聚乙烯醇溶于40mL 去离子水;0.28g 过硫酸钾溶于15mL 去离子水,浓度为0.0187g/mL,取10mL;0.10g 十二烷基硫酸钠;5mL醋酸乙烯酯;10mL丙烯酸丁酯。

①第一组配方改变单体用量

A1:5mL醋酸乙烯酯、10mL丙烯酸丁酯;

A2:5mL 醋酸乙烯酯、5mL 丙烯酸丁酯;

A3:10mL醋酸乙烯酯、5mL丙烯酸丁酯。

②第二组配方改变引发剂用量(浓度0.0187g/mL)

B1:12mL;B2:10mL;B3:8mL;B4:6mL;B5:4mL。

③第三组配方改变乳化剂用量

C1:0.10g;C2:0.08g;C3:0.06g;C4:0.04g;C5:0.02g。

④第四组配方改变保护胶体用量

D1:40mL;D2:35mL;D3:30mL;D4:25mL;D5:20mL。

⑤第五组改变反应时间

E1:1h;E2:1.5h;E3:2h。

1.2.2 乳液配制过程

首先安装实验装置,将四口烧瓶放入水浴锅中,用试管夹夹紧后,塞入搅拌器并调整搅拌器深度,插入温度计和滴液漏斗,再接入冷凝管,将冷凝管下口接到水龙头上,下口接到废水槽中,打开冷凝水,保持水流缓慢流动即可,打开水浴锅进行预热。

然后在电子天平上称取0.50g 聚乙烯醇加入到四口烧瓶内,再加入40mL蒸馏水,开动搅拌器,搅拌并加热至90℃时再加入0.10g 十二烷基硫酸钠,继续搅拌。用电子天平取0.28g 过硫酸钾,将其溶于15mL 蒸馏水中,取10mL。用移液管取5mL 醋酸乙烯酯溶液和10mL 丙烯酸丁酯溶液混合在一起。降温至70℃后,先加入过硫酸钾溶液,再开始滴加单体,保持单体的滴加速度均匀,再升温搅拌1h。搅拌均匀,出料得乳液。

最后待乳液冷却后,关闭搅拌器和水浴锅,拆除装置,整理实验器材[1]。

1.2.3 破乳过程

配制浓度为1.0mol/L 的氯化钠溶液,将氯化钠溶液缓缓地加入制成的乳液中,并用玻璃棒不停地搅拌,直到有大量白色凝胶物析出。再对乳液进行抽滤,得到白色凝胶状固体,再将所抽滤出的固体放到电热恒温鼓风干燥箱中,待其干燥后进行称重[2]。

1.2.4 傅里叶红外光谱测试

样品测试:在配制出乳液后,取少量乳液涂在玻璃片上,放到干燥箱中进行烘干,得到干燥固体。待其冷却后,将固体刮下、磨碎并与纯溴化钾混合,放置于红外光谱测试仪中进行光谱测试。

1.2.5 聚合乳液性能测试方法

①固含量(S)计算

反应结束,将所得产物进行称重,记为m1;再将产物烘干后称重,记为m2。按以下公式进行计算:

②凝聚率(P)计算

反应结束,将烧杯内和玻璃棒残留固体烘干后进行称重,记为W2;W1为单体总质量。按以下公式进行计算:

③单体转化率(C)计算

反应结束,将反应产物烘干后称重,记为m;W 为理论产物总质量。按以下公式进行计算:

2 实验结果与讨论

2.1 单体用量的影响

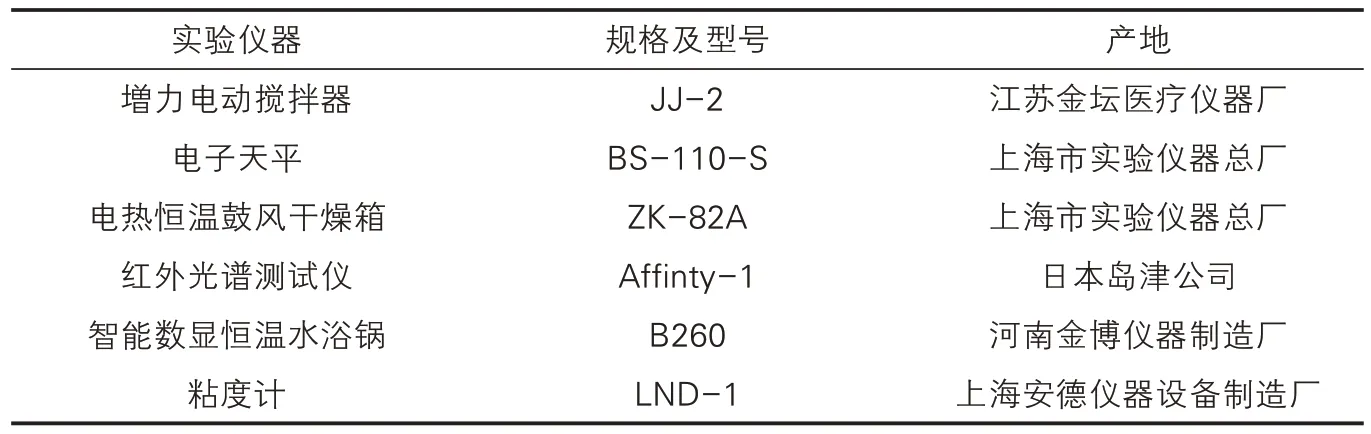

实验数据见表3。

表3 第一组配方实验数据

单体是乳液聚合体系中的一部分,起着关键性的作用,单体的类型和用量是决定乳液共聚改性能否成功的关键因素。本实验用的单体是醋酸乙烯酯和丙烯酸丁酯,根据不同的单体配方所得出的数据表明当醋酸乙烯酯单体用量增加时,固含量减少,单体转化率降低,凝聚率增加;丙烯酸丁酯单体用量增加则反之。由表3 得,当单体用量醋酸乙烯酯:丙烯酸丁酯=1:2时乳液性能最好[3]。

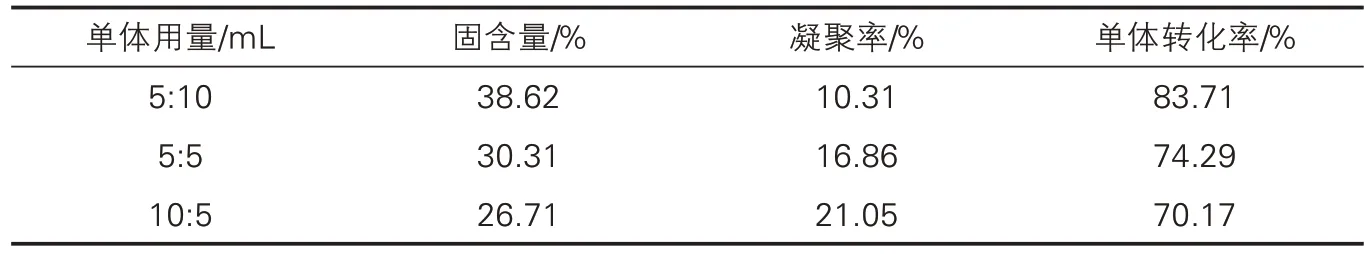

2.2 引发剂用量的影响

实验数据见表4。

表4 第二组配方实验数据

引发剂在一定温度下溶于水中,发生分解产生活性自由基,从而引发乳液聚合,引发剂用量的多少决定着乳液聚合程度。

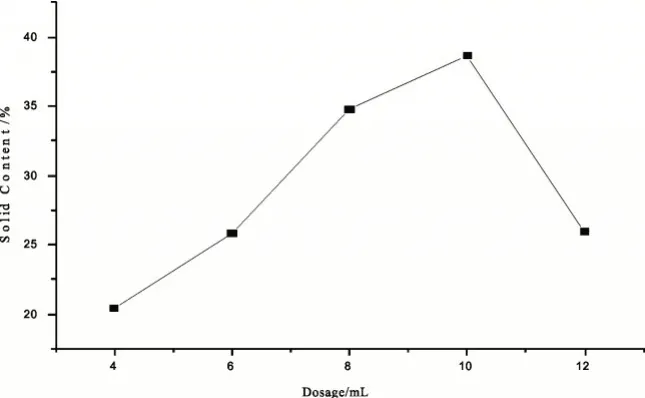

由图1~图3 可得,当引发剂用量增加时,会使乳液的相对分子质量减小、粘度增大,并使乳液粒径变大,乳液的单体转化率和固含量也随之增加,凝聚率降低,并在引发剂用量达到10 mL时最大;当引发剂用量超过某一数值时,情况又相反,符合正态分布趋势[4]。

图1 引发剂用量对固含量的影响

图2 引发剂用量对凝聚率的影响

图3 引发剂用量对单体转化率的影响

2.3 乳化剂用量的影响

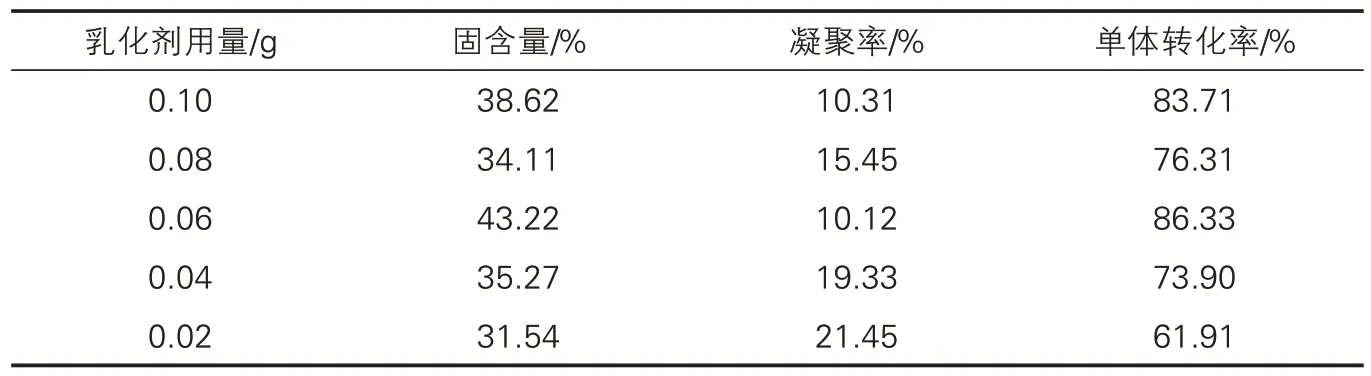

实验数据见表5。

表5 第三组配方实验数据

在乳液聚合反应中,乳化剂溶于水产生大量亲水基团,把聚合物颗粒包裹起来并使其分散开来,从而使聚合物在水中可以稳定存在而不聚集,决定着聚合物的分散程度,所以乳化剂用量影响着聚合物的稳定性。

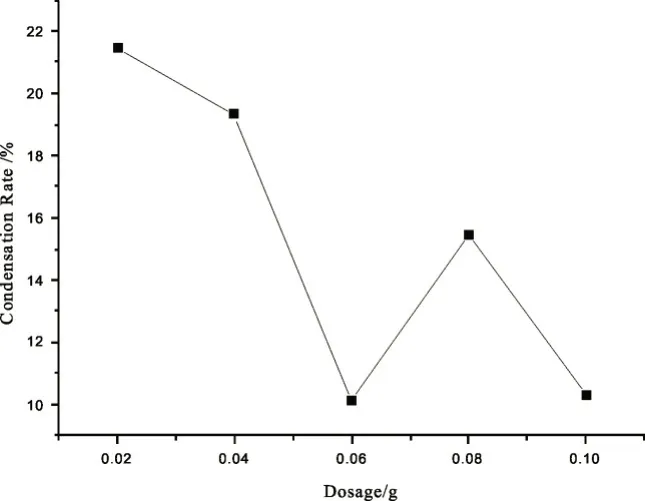

由图4~图6 可以看出,本实验乳化剂用量为0.02g 时,固含量只有31.54%,单体转化率也只有61.91%,两单体反应不完全,有较多沉淀。这是因为聚合物表面只有部分被表面乳化剂覆盖,乳液中的颗粒容易大量聚集在一起,乳液的稳定性降低。而当乳化剂的用量逐渐增加时,聚合物表面活性剂增加,聚合物颗粒呈分散状态,乳液趋于稳定。当乳化剂用量过大时,亲水基团的大量增加会导致乳液的耐水性变差。因此在保证乳液稳定的情况下,要尽可能减少乳化剂用量[5]。

图4 乳化剂用量对固含量的影响

图5 乳化剂用量对凝聚率的影响

图6 乳化剂用量对单体转化率的影响

2.4 保护胶体用量的影响

实验数据见表6。

表6 第四组配方实验数据

乳液聚合反应中要加入一定量的保护胶体,保护胶体和乳化剂一样都可以提高乳液的稳定性。在乳液中,保护胶体会被吸附在聚合物表面形成保护膜,防止聚合物颗粒聚集,比乳化剂的效果更好[8]。由图7~图9 可得,当保护胶体用量增加时,固含量和单体转化率增加,凝聚率降低,因此会增加聚合物稳定性,但由于本实验所用的保护胶体是聚乙烯醇,其基团亲水性较强,所以要控制聚乙烯醇的用量。经计算用量在单体的7.5%~15%最恰当[6]。

图7 保护胶体用量对固含量的影响

图8 保护胶体用量对凝聚率的影响

图9 保护胶体用量对单体转化率的影响

2.5 反应时间的影响

实验数据见表7。

表7 第五组配方实验数据

由表7 可以看出随着乳液聚合反应时间的延长,聚合物趋于稳定且凝聚率也随之减小,乳液更加均匀分散。可能是随着反应时间增加,聚合体系中的物质反应更加彻底,降低了聚合体系中各组分形成聚集状态的几率,所以为了提高单体转化率和乳液稳定性,可以适当延长反应时间[7]。

3 乳液结构表征

3.1 IR分析

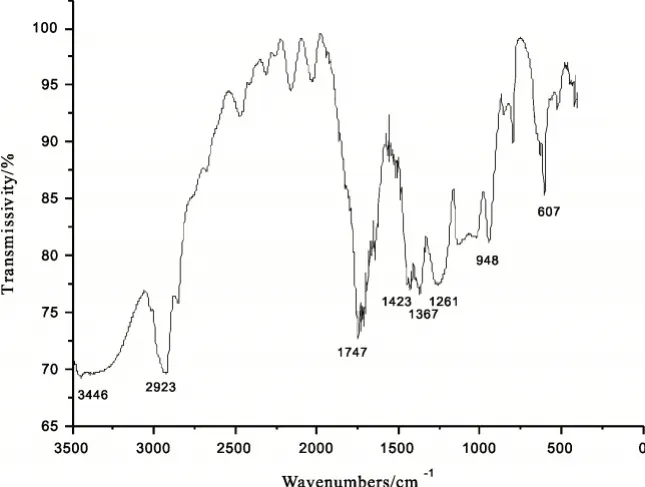

采用红外光谱对乳液结构进行分析,由图10可知,3446 cm-1为聚乙烯醇分子间氢键的吸收谱带,1747 cm-1是碳氧双键强的伸缩振动峰,2923 cm-1、1423 cm-1、1367 cm-1为分子中甲基的弯曲振动峰和对称变形振动峰,948 cm-1为成键的O-H 键的面外弯曲振动峰,607 cm-1、1261 cm-1为饱和脂肪族酯基的吸收谱带,说明醋酸乙烯酯与丙烯酸丁酯单体中的双键已经参与反应,形成饱和键。通过观察红外光谱分析图,1500 cm-1到1700 cm-1之间吸收峰极少,说明聚合反应进行完全,乳液中几乎无单体存在。

图10 乳液IR图

3.2 TG分析

热重法实验得到的曲线称为热重曲线(即TG),热重分析是指温度在程序控制时,用热天平测量物体在加热时重量变化和参比物之间重量变化的差值的一种热分析技术,用来研究材料的热稳定性和组分。

由图11 得,当温度在0≤T<320 ℃时,曲线平稳波动较小,重量损失不大;当320≤T<430 ℃时,曲线快速下降,重量随温度升高而迅速下降,说明PVAc乳液在320℃时才会分解,可以在正常温度下使用;当430≤T<500 ℃时,曲线又变得平缓;当温度大于等于500 ℃时,曲线下降且重量趋于0。

图11 乳液TG图

4 结论

本实验以VAc、BA 为主要原料,通过乳液聚合的方式合成PVAc 改性乳液,通过加入改性单体的方式,提高了聚醋酸乙烯酯乳液的各种性能,并通过实验得出了改性乳液较适宜的聚合条件,即单体以配方A1 为主、引发剂以配方B2 最佳、乳化剂是配方C3 最好、保护胶体用量在单体的7.5%~15%最恰当、反应时间越长越好。

虽然改性乳液的性能有所提高,但综合性能改善不大,仍然还存在许多不足,聚合成本高,难以大规模的推广,PVAc 改性乳液还有很多需要改进的地方。