深基坑支护施工技术与安全管理分析

2023-12-28蔡毅斌福建省二建建设集团有限公司福建福州350001

蔡毅斌 (福建省二建建设集团有限公司,福建 福州 350001)

1 引言

基坑工程的施工是建筑工程建设过程中的重要环节,对上部主体结构的承载安全稳定性具有重要的影响。对于深基坑工程,当前我国主要面临开挖深度深、难度大、风险大、区域性强、个性强、环境效应明显、质量要求高等特点[1],需要采用恰当的施工方法以及建立良好的安全管理制度来减少施工过程中的危险性,同时保障工程的经济效益。

针对深基坑工程支护,学者们进行了较为深入的研究,代宏峰等[2]针对软土地区的深基坑工程土方开挖和地表变形之间的关系进行研究,指出小面积的开挖方式在桩基围护结构下有利于控制基坑变形;林巧等[3]针对软土深基坑工程对绿色高效支护体系进行研究,结果表明该新型绿色组合支护体系能够较好满足基坑变形与稳定要求。熊磊[4]对深基坑常用的支护设计与施工的要点进行分析,对深基坑开挖环节的设计与施工要点进行阐述说明。武永梅[5]研究建筑工程基坑支护冠梁施工技术,高质量的冠梁施工技术可以提升工程项目建设质量,节约施工成本。为进一步提高深基坑施工工艺,本文开展深基坑支护施工技术与安全管理探析。

2 工程概况

本项目建设6 层教学综合楼3 幢、6层宿舍楼1幢、5层实验楼1幢、3层体艺馆1 幢、1 层门卫2 幢,均为框架结构,基础采用桩基础。总建筑面积66827.81 m2,地下室面积5581.01m2。本工程地下室一层,在4#、5#楼范围内,地下室埋深约为5.4~5.7m,顶板高程8.8~8.1m,底板高程4.0m,开挖深度约5.9~6.2m。

因场地受限制,故基坑采取加固措施,基坑周长约为345m。根据该场地的工程地质、水文地质、周边环境等条件,依据动态设计的原则,本工程基坑支护东侧采用双排冲(钻)孔灌注桩支护,其余三侧采用悬臂冲(钻)孔灌注桩支护(局部被动区采用高压旋喷桩加固形成组合支护体系),冲(钻)孔灌注桩后侧设置一排高压旋喷桩挡土止水,基坑侧壁安全等级为二级,重要性系数γ0=1.00。基坑内地下已全部排查过,无管网管线。基坑内有4#楼及地下室管桩基础和5#楼部分冲孔桩基础,开挖土方时应对桩基础进行保护性开挖。

基坑四周边坡设泄水管,坡底设置排水沟,将地下水排入坑内排水沟内,再由集水井用水泵排出坑外。基坑四周顶部设截水沟,阻止地表水流入坑内。基坑内未布设降水井,设计采用集水明排的方式排水。在基坑顶周边布设截水沟拦截地表水,基坑底布设排水沟排泄地下水,将地表水与地下水通过分水岭分别拦截至沉淀池、集水井中,并疏排至附近市政管网。集水沟、集水井的底及侧壁厚均为120mm,采用M5 水泥砂浆、Mu10 混凝土砖砌筑。基坑支护布局,如图1所示。

图1 基坑支护布局

3 施工流程

场地整平→冲孔灌注桩施工→高压旋喷桩施工→护坡及冠梁土方及坡顶排水沟(基坑监测)分段施工→冠梁模板、钢筋混凝土施工→大面积土方开挖(从西向东侧出口方向开挖)土方分层分段开挖至冠梁底(原地面至-2.5m)→冠梁养护至设计强度70%以上→第二层大面积土方开挖(从西向东侧出口方向开挖,3#塔吊基础承台土方开挖配合施工),分层分段施工(原地面至-5.6m)→分层分段跟进清理基坑桩身和桩间浮土,桩间布设钢筋网喷射混凝土面施工→分段土方开挖至基坑底标高→承台、坑中坑土方放坡开挖→地下室承台、底板垫层、砖胎模施工、防水施工(桩基验收)→地下室底板混凝土(按后浇带)分段施工,地下室结构施工至±0.00→土方回填。

4 基坑支护工程

4.1 基坑工程特点

本基坑支护及土方开挖工程需开挖约5.9~6.2m,基坑侧壁土层主要为杂填土、淤泥及残积砂质粘性土,无法垂直开挖。基坑边坡整体的稳定性差,应采用必要的支护措施确保基坑边坡安全。场地内地下水水位较高,影响基坑稳定性的主要土层是杂填土的地下水,支护设计工程设置杂填土、淤泥及残积砂质粘性土层止水帷幕。施工中应加强对基坑开挖施工、周边环境及坑壁土体位移、变形和支护系统等的动态监测,确保施工安全和质量,同时基坑施工时应注意避开雨季洪水期等不利影响。

4.2 冲孔灌注桩施工

4.2.1 冲孔桩埋设护筒施工

在冲孔灌注桩施工中,钢护筒的埋设和加工是重要的环节。钢护筒的埋设采用挖埋式,在钻孔施工过程中,将护筒逐步沉入地下,形成支护结构。对钢护筒进行接长,以满足深基坑支护的要求。钢护筒拟定高度1.2m,露出地面0.3m,壁厚4mm。钢护筒在现场布置的加工厂内进行加工,采用双面坡口焊接工艺制作钢护筒,确保焊缝的连续性和密封性,防止漏水。使用全站仪在护筒下放完成后复核平面位置和垂直度,确保技术指标中心偏差ΔS>50mm,倾斜率f>1%,对未达标护筒进行重新调整下放,直到其满足规范要求。

4.2.2 冲孔桩成孔施工

采用现代工具旋挖机进行成孔,在护筒埋设并定位后,使用SR-250 型转挖机钻进,在钻机钻至设计孔深后,将钻头降至孔底,慢转,清除残余泥浆,此外钻孔灌注桩桩有效桩长应满足设计要求。

基于上述施工完毕后对孔内进行二次反循环清孔施工。

①一次清孔。首先,钻孔机会将钻头降至设计孔深或满足设计要求的位置。然后,钻头以慢速旋转的方式进行钻进,同时清除孔内残余的泥浆,通过旋转钻头和钻杆的方式将残余的泥浆从孔底带出。

②二次反循环清孔。完成一次清孔后,进行二次反循环清孔。这个过程通过高压管向导管内输水直到管内的泥浆比重小于管外,形成压力差,由内向外抽吸管内泥浆至地面沉淀池内。

4.2.3 钢筋笼施工

钢筋笼纵筋和加劲箍钢筋采用HRB 400 普通钢筋,螺旋箍钢筋采用HPB 300普通钢筋。钢筋笼采取分段制作。钢筋笼将主筋的接头分段布置,避免出现接头集中在同一位置的情况。在同一截面内,接头的数量应该控制在主筋总根数的50%以内,避免接头过多导致接头区域的强度降低,影响支护结构的整体性能。接头采用直螺纹连接,加强筋与主筋间采用点焊连接,螺旋箍筋与主筋间采用点焊。

5 冠梁施工

项目冠梁工程采用混凝土强度等级均为C30,冠梁截面尺寸为1100mm×700mm,连梁截面尺寸为600mm×600mm。混凝土保护层厚度均按设计规范中环境类别为二a 类采用,其中冠梁的钢筋均通长设置。冠梁的顶面标高误差控制在±20mm 以内,保证支护桩水平力的正常传递。冠梁施工工艺流程为测量放样→冠梁钢筋绑扎→支模→浇筑→拆模及养护。

5.1 钢筋绑扎

在绑扎钢筋之前,对计划使用的钢筋数量、类型、型号和直径进行复核,确保符合设计要求与设计规范。在绑扎钢筋之前,需要清理冠梁空间内的杂物,确保钢筋能够顺利安装。对缝处施工的钢筋进行调直处理,确保钢筋在绑扎过程中的准确位置和垂直度。在钢筋位置测放后,绑扎钢筋。确保交叉点牢固以免出现钢筋变形和松脱。绑扎时需要使用合适的钢筋绑扎工具,如钢丝绳或钢筋绑扎机。箍筋的设置应垂直受力钢筋。在箍筋弯钩叠合处沿受力筋方向错开设置以增加钢筋的连接性能。

5.2 模板支立

钢筋绑扎完成后,支撑冠梁模板。在支立模板之前,应该清理模板表面,确保其干净无杂物,并涂刷隔离剂,以防止混凝土与模板相互粘结。为防止板内漏浆保证混凝土质量,模板支撑安装须密实拼接且平整牢固。当混凝土支撑开挖至设计标高后进行复测,确保底模的保持平整和高程位置准确。同时夯实基底防止底模在混凝土浇筑过程中沉降,影响施工质量。确保模板的安装轴线位置和截面尺寸准确无误。冠梁模板由侧模、主龙骨、次龙骨、平撑、斜撑等组成。主龙骨和次龙骨间距分别为1.0m 和0.3m,斜撑和平撑与主龙骨采用扣件连接保证模板的稳定性。在内侧模板底部加设海绵条防止混凝土浇筑时发生漏浆,确保模板承载能力满足要求。

5.3 浇筑混凝土

根据国家规范标准,对水泥、碎石、砂及外掺剂等材料质量进行严格把关。混凝土浇捣前,清理模板内杂物,对混凝土搅拌车内混凝土坍落度、可泵性进行检查,确认可行后使用插入式振捣器间隔50cm 对混凝土分点振捣。在混凝土开始流入模板之前,先使用振动器对料口处的混凝土进行振捣,使混凝土在料口处形成自然流淌的坡度,有利于混凝土的均匀流动和充实。在混凝土开始流动后,使用振动器对整个浇筑区域的混凝土进行全面振捣,振捣应从浇筑的一侧开始,逐渐向另一侧推进,确保混凝土充实并排除其中的气泡。对于冠梁与钢筋混凝土支撑节点,应分段分批进行浇筑施工。接头处新旧混凝土的接合面应进行凿毛处理,以增加接触面积和粘结力。

5.4 拆模以及养护

混凝土达到规定强度后进行模板拆除。在浇筑完毕后的12h 以内对混凝土加以覆盖并保湿养护。对不超过100m3同一配合比混凝土取样不得少于一次。在混凝土强度达到1.2 N/mm2前,不得在其上进行施工流程以免影响混凝土质量导致出现蜂窝、露筋、麻面、孔洞等质量通病。

6 土方开挖施工

6.1 施工准备

基坑开挖前核实场地是否有排水管道等基础设施及地下设施。进行详细的地下管线调查,包括给排水管道、煤气管道、电力线缆、电话线等。在施工现场使用明显的标记,将地下管线的位置标示出来。采取防护板、护栏、挡土墙等物理隔离措施,以防止土方施工对管线造成损害。土方开挖布置图2如图所示。

图2 土方开挖布置图

6.2 土方开挖施工方法及施工流程

采用施工机械与人工挖土相配合的施工方法。开挖到接近坑底部位,采用人工开挖,基坑土方开挖应严格分层进行,机械开挖至承台、地梁垫层底之前应预留300mm 保护层,改用人工开挖。在进行土方开挖前,核验定位桩的准确性和完整性,确保桩号和位置与设计图纸一致,并进行必要的修复或补充。对轴线和标高控制网进行全面复核,确保其准确性。在土石方开挖过程中,通过在控制桩上设置临时标志物或使用测量仪器进行测量,将轴线和标高分别引测到控制桩的内侧。使用较明显标识物在挖土的过程中标示出轴线和标高控制点,如红漆等。当挖土距设计标高尚有40cm 时,在坑底标示红漆控制人工清底深度,有助于指导挖掘机操作员在达到设计标高前适时停止挖掘。施工顺序主要如下。

①第一层土方开挖。先开挖冠梁及坡面土方,待冠梁及喷射混凝土面层完成后,采用反铲挖掘机开挖第一层土方(原地面至冠梁底高程7.0m)。开挖方向按照从西向东的开挖顺序进行土方分层分段开挖施工。开设两条土方运输施工便道,施工便道从西往东铺设宽度约6m,分别从南北两个门出入。

②第二层土方开挖。待上排喷射混凝土面层及冠梁达到设计强度70%后,采用反铲挖掘机开挖第二层土方至高程1.3m。开挖方向按照从西向东的开挖顺序进行第二层土方分段开挖施工。

③第三层土方开挖。采用人机配合的形式,使用反铲挖掘机放坡分段开挖土方至基底设计标高。

④塔吊基础承台土方开挖。当第三层土方开挖至设计标高后,塔吊基础承台根据塔吊桩位置,开挖塔吊承台基础及施工操作面土方。

7 安全管理

7.1 安全管理目标

深基坑支护安全管理始终贯彻“安全第一,预防为主,综合治理”的准则,努力创造安全、文明的良好工作环境。保证整个工程项目在建设过程中不产生重大安全责任事故,因工死亡率为零,重大设备事故为零,火灾、重伤事故为零,因工轻伤。

7.2 基于BIM技术的安全管理

基于BIM 技术的深基坑支护安全管理可以为项目提供更高效、准确和可视化的管理手段。使用BIM 技术可以对深基坑进行三维建模和模拟,包括地质情况、支护结构、施工过程等。通过模拟,可以预测潜在的安全风险,并优化设计和施工方案。BIM 技术可以实时监测深基坑施工过程,包括土方开挖、支护结构搭设、地下水处理等。通过传感器和数据采集,可以获取施工过程中的实时数据,并与BIM 模型进行对比和分析,及时发现施工偏差和安全风险。BIM 技术可以用于安全培训和演练,通过虚拟现实技术将深基坑施工场景模拟出来,培训工人和管理人员熟悉施工流程和安全操作规程。同时,可以进行紧急情况的演练,提高应急响应能力。BIM 技术可以对深基坑施工的各类数据进行管理和分析,包括设计数据、施工数据、监测数据等。

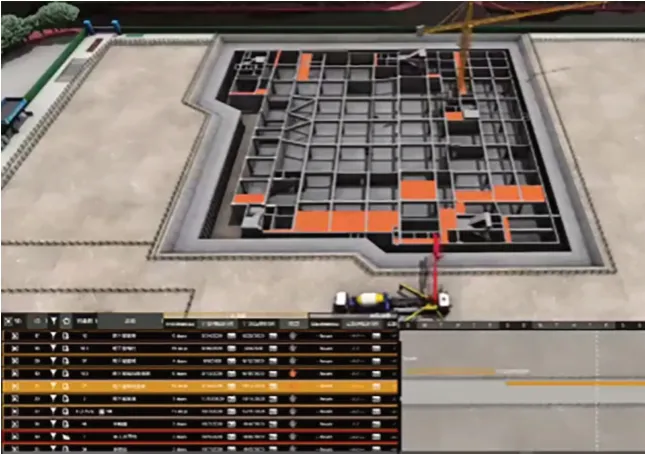

基于BIM 技术的深基坑支护安全管理可以提供全方位的管理手段,从设计阶段到施工和监测阶段都能够更好地预测和管理安全风险,提高施工安全性和效率。深基坑平面布置BIM 模型,如图3 所示;深基坑施工BIM 模型,如图4所示。

图3 深基坑平面布置BIM模型

图4 深基坑施工BIM模型

7.3 安全部署

本工程先进行场地平整施工、支护灌注桩施工、高压旋喷桩施工,开挖基坑周边自然放坡层土方至-2.4m(冠梁底),冠梁连梁钢筋混凝土施工,自然放坡面喷射混凝土施工。之后进行第一层土方开挖外运,大面积土方开挖方向从西向东侧出口方向开挖,分层分段施工,标高控制在-2.5m 左右。待冠梁强度达到设计要求后开挖第二层土方,从西侧往东向退挖,并分层清理基坑桩身和桩间浮土,桩间布设钢筋网喷射混凝土喷面,分层分段开挖至垫层标高上300mm。然后开挖承台及坑中坑土方,其中坑中土方应放坡开挖。开挖时,严禁同侧承台土方同时开挖至底部,以确保开挖过程中土体结构的稳定性,避免已施工的支护结构外移。

8 结论

深基坑支护施工技术和安全管理是保障深基坑工程施工安全的重要措施,本文为保证基坑围护结构的稳定和施工进度的顺利进行,采用一系列的工程技术措施对基坑进行加固和支护,围绕冲孔灌注桩施工、冠梁施工、土方开挖等展开研究,应用BIM 技术开展深基坑支护安全管理研究。