UASB厌氧工艺在三羟甲基丙烷废水处理中的工程应用

2023-12-27叶陆仟全宏冬杨秀国李鸿雁杨立方李小鹤窦亚军

叶陆仟,徐 富,全宏冬,杨秀国,李 权,李鸿雁,杨立方,李小鹤,窦亚军

(1.赤峰瑞阳化工有限公司,内蒙古 赤峰 024076;2.苏州苏沃特环境科技股份有限公司,江苏 苏州 215129;3.内蒙古自治区多元醇化工新材料企业重点实验室,内蒙古 赤峰 024076)

三羟甲基丙烷是一种重要的精细化工原料,广泛应用于合成润滑剂、增塑剂及油墨等,产量呈逐年递增的趋势[1]。目前工业上主流的生产工艺,是康尼扎罗缩合法和加氢还原法[2]。

赤峰某化工有限公司主要采用加氢还原法生产三羟甲基丙烷。正丁醛和甲醛在三乙胺的催化作用下,发生逐级缩合反应,反应混合物再经过蒸馏、精制,得到三羟甲基丙烷[3]。生产过程中产生的废水无色透明,有强烈的刺激性气味,且含有高浓度的有机物、甲醛、醇类等物质,属于高浓度、高毒性废水[4]。若不对该废水进行预处理,去除部分有机物和甲醛,将对整个污水处理站及后续的生化系统产生恶劣影响。

目前,国内对三羟甲基丙烷废水处理的相关研究较少,通常是将该废水与其他生产废水混合后进行综合处理[5]。但三羟甲基丙烷的生物毒性常会导致综合处理生化系统崩溃,出水水质变差。本实验采用“中和调节+UASB厌氧反应器+沉淀”工艺,对三羟甲基丙烷废水进行脱毒处理。UASB厌氧反应器能有效降低废水的生物毒性,提高其生化性。同时结合工程经验,对UASB厌氧反应器进行改良,在罐体中设置组合生物填料,以保证反应器污泥的稳定性和生物多样性,对提高甲醛去除率起到了至关重要的作用。经该工艺预处理后,废水COD从原来的8000mg·L-1降低到3200mg·L-1,甲醛浓度从2000mg·L-1降低至300 mg·L-1以下,大大减轻了后续综合生化处理的压力,为整个污水厂的稳定达标运行提供了保障。

1 生产概况

正丁醛和甲醛在三乙胺的催化作用下发生羟醛缩合反应,得到2-2二羟甲己丁醛,对2-2二羟甲己丁醛进行催化加氢反应,即得到TMP(三羟甲基丙烷)[6]。某化工厂年产1万t三羟甲基丙烷,废水产生量为11.2 m3·(t产品)-1,即废水量为336m3·d-1。本废水处理工程采用24h连续运行,设计处理量为14 m3·h-1。

2 工艺设计

2.1 进、出水水质

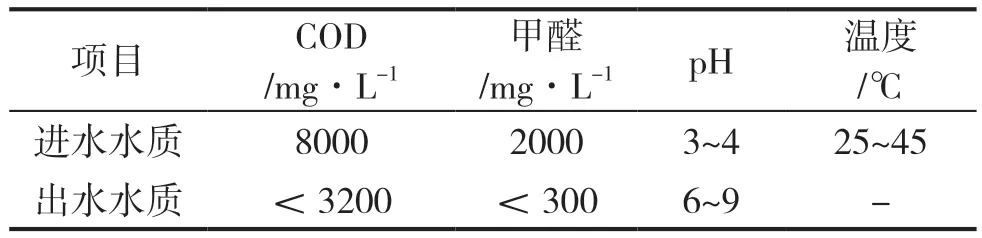

依据厂方提供的原水水样和数据确定进水水质指标,对厂区污水站的参数及运行状况进行分析后,确定预处理的出水水质指标,以确保预处理出水并入厂区污水处理站后,不会对整个污水站的运行产生影响。具体的进、出水水质指标要求见表1。

表1 设计进、出水水质表

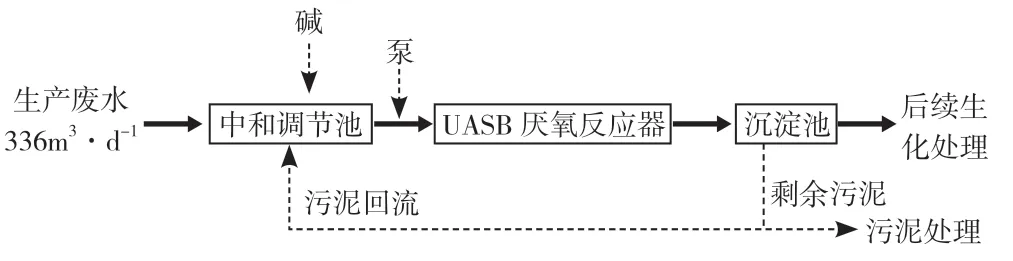

2.2 工艺流程

三羟甲基丙烷废水处理的工艺流程见图1。先在中和调节池收集生产废水,加液碱中和废水的pH值为7~9,并调节废水的水质和水量。出水则泵入厌氧反应器内。

图1 三羟甲基丙烷废水的处理工艺流程图

在UASB厌氧反应器中,经驯化成熟、特殊的微生物菌群附着在固定的生物载体上,按照特定的工艺运行参数,并加入可维持生物活性的生物强化剂,就能够快速、经济地处理含生物毒性的三羟甲基丙烷废水。具体过程为:将污水处理系统中不同类型的厌氧、兼氧和好氧微生物引入厌氧反应器中,利用生物固定填料强化微生物与填料的固定,维持厌氧池较高的生物量浓度,达到生物强化的目的,利用微生物对污染物的降解及吸附能力,实现COD浓度降低60%、甲醛浓度降低85%的目标。

厌氧出水自流入沉淀池中,在沉淀池中实现泥水自然分离,出水进入后续的生化处理系统。污泥一部分回流至中和调节池内,再次经过厌氧反应器的进水系统,回流至厌氧反应器。厌氧处理后的污泥经沉淀和污泥回流后,可以提高厌氧系统的抗冲击能力,确保厌氧污泥的浓度。剩余污泥排至污泥处理系统。

3 各构筑物设计参数

3.1 中和调节池

中和调节池设计尺寸L×W×H=11.5m×4.0m×7.5m,1座,有效液位4.5m,有效容积200m3,停留时间14h,全地上式钢筋混凝土结构。池内设厌氧提升泵2台,为耐腐蚀卧式离心泵,1用1备,Q=30m3·h-1,H=20m,N=4kW;中和循环泵2台,为耐腐蚀卧式离心泵,1用1备,Q=50m3·h-1,H=15m,N=4kW。液碱投加装置1套,3m3PP材质储罐1台,加药泵2台。硫酸投加装置1套,3m3PP材质储罐1台,加药泵2台。厌氧提升泵电磁流量计、内循环泵流量计、温度计、液位计、pH计各1台。

3.2 UASB厌氧反应器

反应器设计尺寸D×H=Ф11.5m×24m,1座,有效容积2400m3,停留时间7.1d,容积负荷1.12 kgCOD·(m3·d)-1,碳钢防腐外加岩棉保温。每座罐体内设强制内回流泵2台,为耐腐蚀卧式离心泵,1用1备,Q=50 m3·h-1,H=15 m,N=4kW。罐体内配备2套三相分离器,1套进水布水装置,1套泥水分离包(D×H=Ф1.2m×1.5m),1套水封(D×H=Ф1.2m×1.5m)。每座罐体设温度计2台,pH计1台。反应器内设置SS304填料支架,高度5.8 m;采用PVDC组合填料,600 m3。

3.3 沉淀池

设计尺寸L×W×H=4.0m×4.0m×4.5m,1座,有效液位4.0m,有效容积64m3,表面负荷0.875 m·(m2·h)-1,全地上式钢筋混凝土结构。沉淀池内设污泥泵2台,为耐腐蚀卧式离心泵,1用1备,Q=30 m3·h-1,H=15 m,N=3kW。设置中心导流筒及出水堰1套,PP材质。

4 运行效果分析

4.1 UASB厌氧反应器的运行效果分析

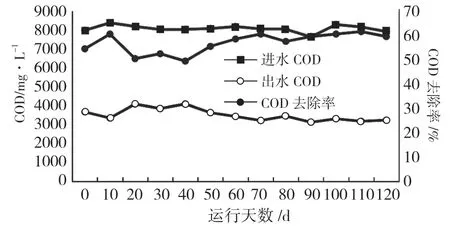

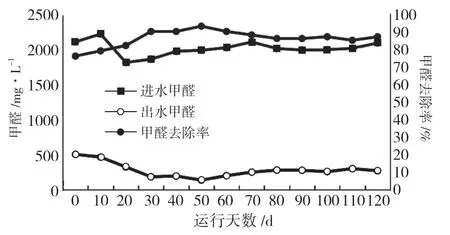

本实验采用的厌氧设备为上流式UASB厌氧反应器。UASB的污泥产率低,无需曝气等额外动力消耗,能承受较高的有机物容积负荷,且厌氧微生物在长期不进料的情况下,仍能保持其厌氧活性[7]。厌氧反应器主要由布水器、三相分离器、泥水分离器、强制循环装置及组合填料等构成。以厂区现有厌氧塔内的厌氧污泥为接种菌种,初始接种量为15g VSS·L-1,厌氧污泥含水率为95%,约800m3。初始启动时,COD负荷从0.2 kgCOD·(m3·d)-1开始,当COD去除率达到80%以上时,提高负荷。采用此工艺处理3~4个月后,COD从原水的8000mg·L-1降低到3200mg·L-1左右,甲醛从原水的2000mg·L-1降低到300mg·L-1左右。原水的COD和甲醛浓度指标均会随时间出现波动,因此出水指标也会产生相应的变化,但在调试后期,COD和甲醛的去除率,可分别稳定在60%和85%左右。COD的进出水浓度随时间的变化情况见图2,甲醛的进出水浓度随时间的变化情况见图3。

图2 厌氧反应器进水、出水COD及COD去除率的变化

图3 厌氧反应器进水、出水甲醛与甲醛去除率的变化

4.2 总体运行情况

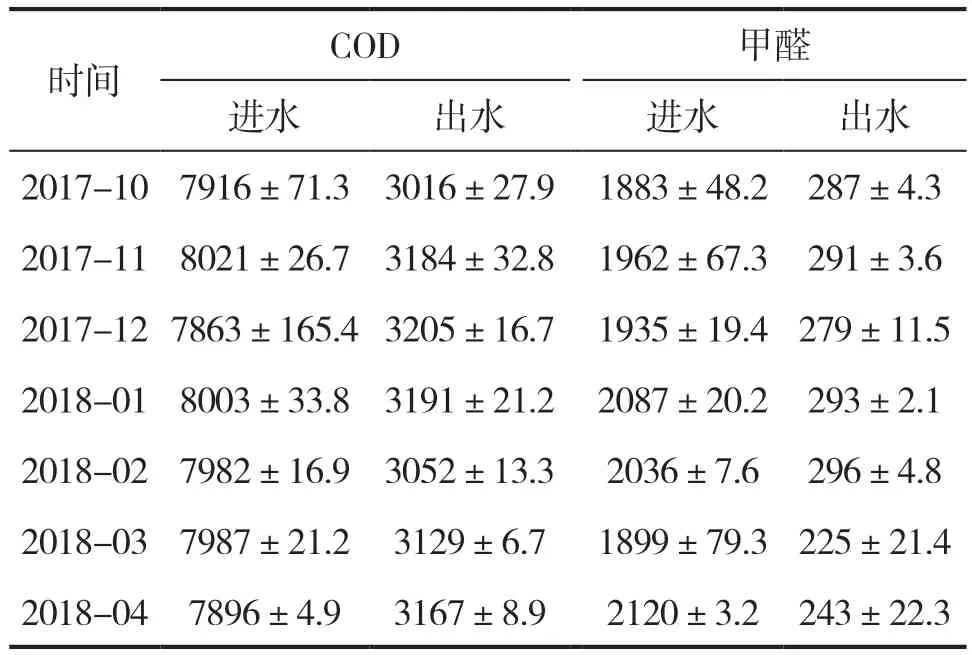

三羟甲基丙烷废水预处理站于2017年6月正式建成并投入使用,经过4个月的调试和4个月的稳定运行,现已达到厂方要求的出水标准。三羟甲基丙烷废水预处理站2017年10月~2018年4月的平均进出水水质见表2。

表2 2017年10月~2018年4月平均进、出水水质 /mg·L-1

5 运行费用分析

5.1 设备电耗

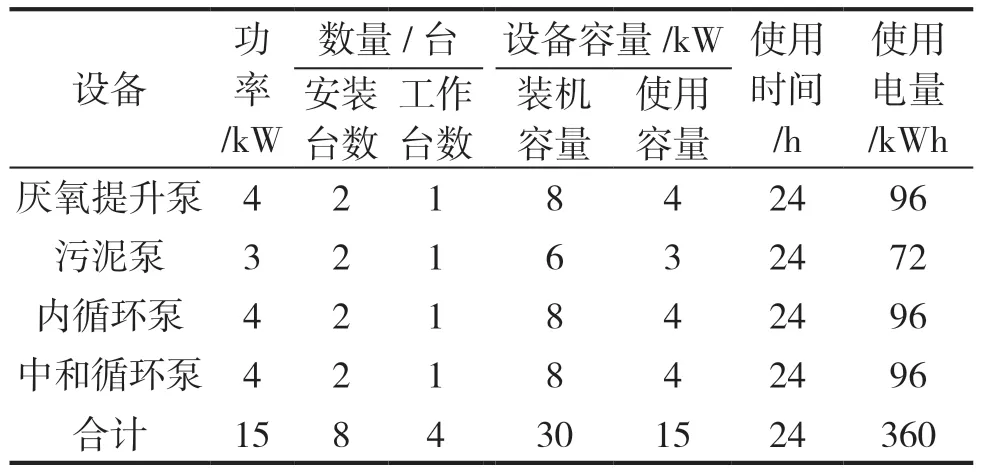

系统设备的总装机功率约为30kW,其中24h开机功率约为15kW。电耗约为1.07kWh·(t废水)-1,电价按人民币0.30元·kWh-1计算,水费为人民币0.32元·(t废水)-1,具体指标见表3。

表3 污水处理设备的电耗表

5.2 人员费

利用废水站现有操作人员,无新增。

5.3 药剂费用

药剂费用主要是调节池投加的酸碱费用,约为人民币1元·(t废水)-1,根据实际运行情况再进行具体测算。另外,厌氧反应器的水温控制在35~38℃,加热的费用根据废水的实际温度再进行估算。

5.4 运行费用

污水处理系统运行费用为=设备电费+人工费+药剂费=0.32+1.00=1.57元·(t废水)-1

6 结语

1)UASB厌氧反应器对三羟甲基丙烷毒性的去除效果较好,可将COD浓度从原有的8000mg·L-1降低至3200mg·L-1,甲醛浓度从原有的2000mg·L-1降低至300mg·L-1,去除率分别为60%和85%;

2)厌氧反应器内设置组合填料,可以大幅度减少污泥流失,降低污泥回流和排泥频率;

3)在中和调节池中,要根据来水的pH值情况进行碱调节,最终出水pH值应为7~9,最优为8.5;

4)中和调节池中需通入蒸汽,确保厌氧进水的水温控制在35℃左右;

5)预处理后,三羟甲基丙烷废水毒性大幅降低,不会对后续综合生化处理的稳定运行产生影响。