船舶废气SCR系统设计及应用

2023-12-27姚堂毅吴腾黎燕娟

姚堂毅,吴腾,黎燕娟

(中国船舶黄埔文冲船舶有限公司,广州 510715)

随着国际海上运输的不断增长,船舶航行产生的NOx排放量也在持续增长。目前所有的港口国家都在极力控制海上航运带来的空气污染。根据MARPOL附则标准规定,NOx排放划分别是Tier I、Tier II及Tier III。以目前的柴油机排放技术可以满足Tier I及Tier II;对于Tier III排放标准,由于技术要求较高,柴油机本身的技术已无法达到要求,需借助外部措施才能实现[1]。当前能够借助的外部处理技术包括有双燃料内燃机技术(DF)、废气再循环技术(EGR)和选择性催化还原技术(SCR)。各技术的优缺点各有不同,分别是通过在废气排放的前、中、后3个阶段进行技术介入进行处理,在考虑实用性及经济性方面,选择性催化还原技术(SCR)的实现较为容易。为探讨船舶废气SCR处理系统的实际应用和设计技术问题,以85 000 DWT散货船建造为例,分析该型船的SCR系统设计原理、系统组成结构、设备安装以及管系设计要求和技术要点。

1 船舶SCR系统设计要点

1.1 系统组成

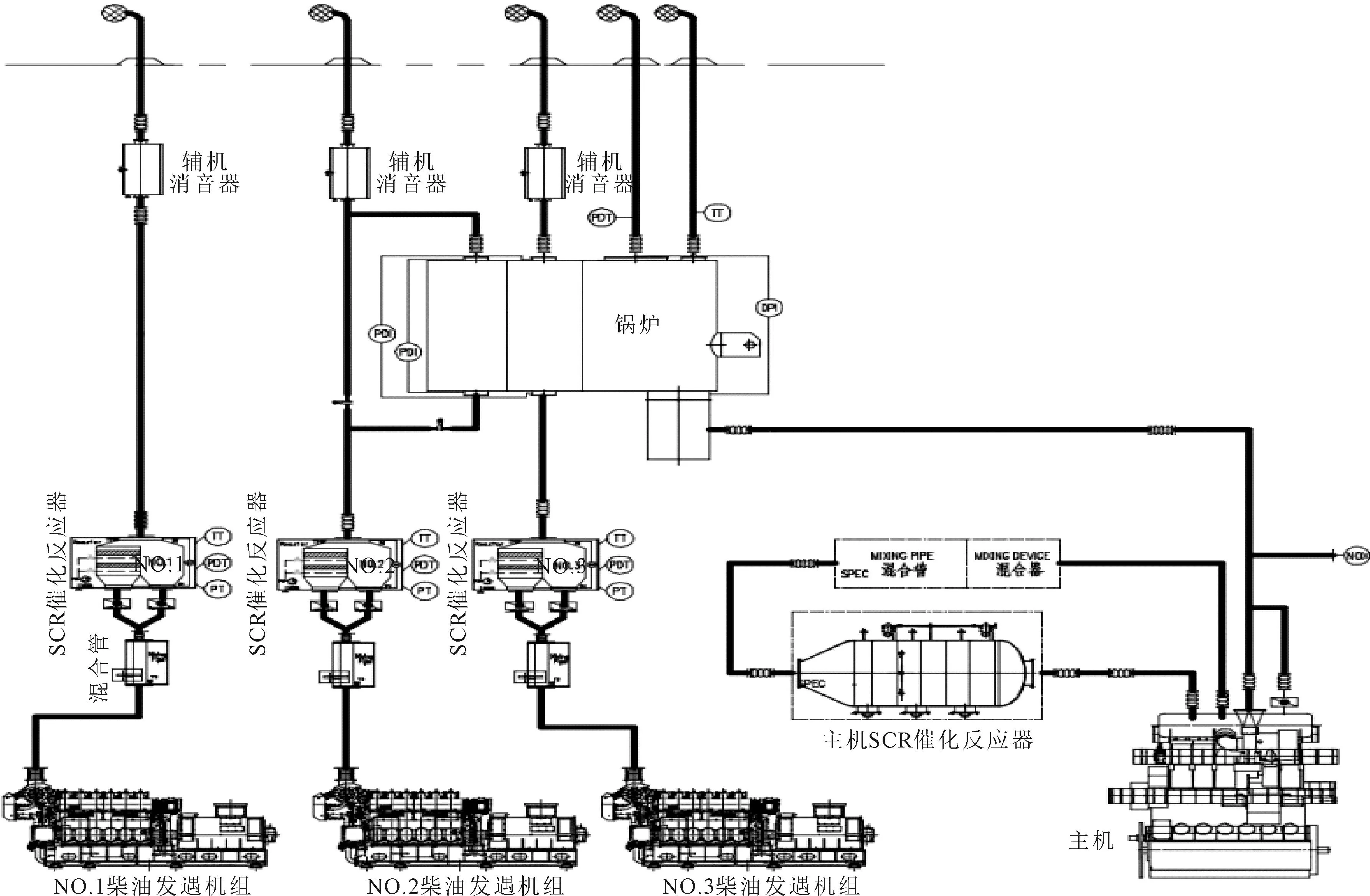

实际的系统设计通常根据排放要求针对辅机和主机分别设计两套SCR系统。辅机的SCR系统设计在辅机排气出口位置,根据排放压力设计为低压SCR系统;主机SCR系统设计在排气增压器前端[2],为高压SCR系统。

典型的SCR系统组成结构见图1。

图1 SCR系统组成及主要部件

图1中,混合管是使尿素溶液和废气进行混合的主要场所,SCR反应器作为SCR系统的主要设备,是进行气液混合体催化还原反应的主要场所。泵组单元作为动力装置,主要为混合管提供尿素溶液,使尿素溶液在一定压力下喷射进入混合管内,与废气进行充分混合。计量单元作为检测和控制装置,用来计量控制通过喷枪的尿素溶液的喷射量,通过即时检测废气排量并控制喷枪的喷射量来提供适量的尿素溶液,避免混合管内因被喷射进过量的尿素溶液,反应不充分等对排烟管和其他设备造成腐蚀损害。

1.2 系统设备安装

根据船舶空间结构进行SCR系统设备的布置设计,如反应器、混合管等主要设备体积庞大,须充分考虑设备进出及维护空间,使系统管路设计最优化。对于后期加装SCR系统的船舶,在系统整合方面需充分考虑安装空间和维护条件。

1.2.1 反应器设置要点

根据主/辅机的排气量等相关参数计算来核定SCR反应器的反应接触面积和设备体积。该设备是整个SCR系统中体积最大的设备,因此必须提前考虑其在机舱中的固定位置。针对散货船和集装箱船型等,该设备一般设计在机舱上平台靠近烟囱的区域,安装设计保留足够的催化剂的加注作业空间和设备的检修位置。反应器设置有单独的安装基座,并给基座做独立的固定支撑加强[3]。设备安装结构见图2。

图2 SCR反应器安装示意

考虑到设备操作高度和防止振动,围绕设备配置了多个检修和操作平台。为避免SCR系统失效造成堵塞等情况,同时方便船舶在非排放控制区海域航行时进行排放模式切换,在废气SCR反应器设置时,同步设置旁通管路,与反应器集成在一起,通过远程遥控阀进行控制,使系统更加简洁和紧凑。

1.2.2 混合管及喷枪组件设计要点

混合管是尿素溶液与废气混合的场所,其结构见图3。

图3 SCR混合管及喷枪

混合管的直径和长度需经过计算验证,以保证直径尺寸和长度尺寸足够,否则废气和尿素溶液无法充分混合。由于混合管靠近柴油机排气出口,温度较高,所以安装设计时需充分考虑安全及保温措施,同时充分考虑预留足够的安装空间[4]。

在混合管进口设置温度传感器,及时监测混合气体的温度,避免由于温度过高或者过低,导致催化反应失效或者硫化物结晶析出,腐蚀柴油机及相关管路。混合管设计布置在反应器下方靠近反应器的位置,保证催化还原反应的效率。混合管轴向尺寸较大,安装时考虑部署空间,并做好空间预留。

1.2.3 尿素泵站和计量单元设置要点

泵站单元需安装在低处,其位置设置在靠近尿素储存舱的吸口处,保证尿素溶液具有持续向上的正向压力。计量单元设计安装在靠近混合管喷枪接口的位置,保证检测的准确性;其高度低于喷枪的接口,以避免连接喷枪的尿素溶液管路不出现U形弯[5]。

1.3 系统管路设计

1.3.1 主机SCR管路设计要点

船舶柴油机的废气排出管路设置起点是排气出口端,一直延伸到烟囱顶部。在主要设备定位之后,需要对排烟系统和SCR管系进行整合,以保证两个系统能形成闭合回路,同时又不影响排气系统原本的功能。考虑到SCR系统的排气管直径比较大,布置较为困难;作为机舱内管系设计的难点之一,提前做好整体的布局策划[6]。

1)氮氧化物传感器安装位置设计。传感器设计安装在水平管时,其安装位置应设计在水平管正上方,或者与垂直线在±80°的夹角范围内;在垂直管路上安装的传感器,则其安装座设计为倾斜角度不大于10°;该传感器安装位置保证距离增压器最大距离不应超过10 m,与支管、膨胀节、弯头和阀等的距离不小于1倍的排气管直径。

2)合拢管膨胀节位置设计。由于系统管路内的排气压力和温度较高,管路易产生较大的热膨胀。因此在管路线膨胀率较大的位置设置膨胀接头,通过热量核算确定其需要的膨胀节数量,并在弯曲位置设计适当数量的固定支撑,其支撑样式和膨胀节设置位置见图4。

图4 管膨胀节及支撑位置设计

3)管路支撑结构设计。在弯曲位置附近设置多个固定支撑和弹性支撑。

主机废气SCR系统的管路设计可以通过调节主机排气温度和排气压力来对设计影响进行适当补偿;并在支撑位置设计滑动支撑结构来吸收变形,该系统的支撑结构均通过了应力计算,并依据船型结构进行构型设计和角度调整。

1.3.2 辅机SCR管路设计要点

对于辅机排气SCR系统,辅机SCR系统相比于主机排气的SCR系统,其安装位置在柴油机废气排出口段,其管路内的排气压力和温度都较低。废气通过SCR反应装置时,为处理辅机排气的背压与SCR反应设计压力一致性问题,通过调整柴油机的出口排气压力来满足系统设计要求。辅机SCR系统整体设计具有占用空间小,重量小,布局紧凑的特点。

1)压差传感器安装设计。SCR系统管路上的传感器采用了管装固定方式,通过支架和U形螺栓固定,其垂直安装高度高于反应器的出口检测引管位置,并保持持续向上的斜度,以保证系统传感器检测的准确性。

2)管路走向设计要点。辅机排气SCR系统的管路设计要充分考虑反应器进出口传感器的安装、可操作和维修空间要求,管路长度不能太长,否则会增加腐蚀及影响处理效果。管路走向设计要点包括:①尿素溶液管路尽量设计设置成垂直走向;②水平方向管路设置不少于2°的斜度;③SCR系统管路与废气锅炉管路采取串联结构,并设置废气旁通管路,避免意外堵塞影响辅机系统正常运转,同时减少反应物腐蚀锅炉;④排气管在设计时充分考虑设备的技术要求,以保证运行时混合气体的流速和状态达到设备设计的技术状态,从而保证催化反应的实际效率;⑤泵站单元到计量单元的SCR管路设计时不宜弯曲,尽量平直,计量单元到混合管喷枪的管路设计路程尽量缩短,距离不超过5 m,不宜有向下的弯曲,管路保持连续向上的斜度。

2 SCR系统实船应用

以85 000 DWT散货船为例,该船将辅机的低压SCR系统、主机高压SCR系统与废气锅炉整合成1套完整的系统,相比单机单台SCR的系统更加节省成本,节约可用空间和整体的设备重量,系统整体布局见图5。

图5 SCR系统整体布局示意

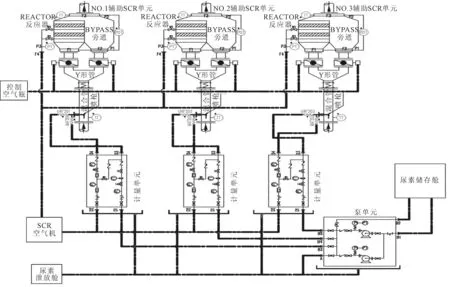

2.1 辅机废气SCR系统

85 000 DWT散货船总长228.90 m,设计吃水11.8 m,垂线间长225.0 m,型深为20.15 m,型宽36.0 m,载重约85 000 t。共设有3台柴油发电机,发电机排气系统安装有低压SCR除NOx系统;每台柴油机的废气排出管路上均安装有SCR废气处理设备。系统管路上配备有1个泵组单元、1个计量单元、1个废气和尿素混合喷管、1台反应器,相关控制阀件和压差传感器等相关组件。系统组成见图6。

图6 辅机SCR系统组成

本船设有尿素储存舱和尿素泄放舱,容积分别为82.1和10.2 m3。尿素管路的材质选用不锈钢管防止管路腐蚀。3台柴油发电机的SCR催化反应器均采用竖直方式设计,靠近机舱后壁布置,3台反应器均布置在机舱棚靠近烟囱的高度位置,依托机舱后壁减少设备震动的危害。

反应器通过单独的支撑基座进行固定。尿素和废气的混合管长度尺寸比较大,需通过贯穿上平台甲板的方式进行固定,下端连接发电机的排气口,上端连接反应器;各接口端分别设置温度传感器、压差传感器和NOx检测等装置。该船同时还配备有1台废气锅炉,其中2台辅机的废气在经过SCR系统处理后,通过排气管路接入废气锅炉,通过锅炉对废气中的余热进行回收利用。剩下1台辅机的废气经SCR系统处理后直接引至烟囱,通过排气管路直接排向大气[7]。系统反应器进口温度要求≤425 ℃,出口温度≤425 ℃;反应器压差≤1 500 Pa;废气处理能力7 403 kg/h。旁通管路集成在反应器设备上,以保证排烟系统在SCR系统停止时能进行正常的工作运行。在系统计量单元等易泄露的位置,需设置单独的集液盘,再通过泄放管路引致废液舱回收,系统材质采用不锈钢材质降低管路腐蚀。实际应用表明,混合管路的长度不能太短,否则尿素及废气混合不充分,影响处理效果;混合管路进口和处理设备出口位置需配置NOx检测装置,以及时准确检测处理效果并精确控制尿素溶液的喷射量,充分保护并降低尿素溶液对设备及管路的腐蚀。

2.2 主机废气SCR系统

该船有1台主机,主机采用高压 SCR 废气处理系统,系统由尿素舱,混合管,反应器和NOx检测、温度检测等组成。高压 SCR 系统应紧靠主机排气出口设置,SCR反应器设置在机舱上平台靠右舷的位置,靠近主机废气排出口。把SCR系统设置在主机增压器前的管路上,排烟系统内部的温度和压力都很高。在管路安装设计过程中,需通过膨胀计算确定膨胀节的安装位置和管路绝热包覆层厚度等,同时根据膨胀量来设置合适的固定支撑形式和温度检测装置。

由于主机排气管比较大,机舱棚顶较高,主机SCR系统的管路整体呈水平状态布置,对主机出口垂直管路做一定的偏转角度处理,设计支撑受力装置,防止管路振动和管路自重较大压坏出口处的膨胀装置;出口NOx监测装置布置在管路顶部,方便使用行车检修。

对维修空间和安全通道进行整合考虑;废气混合管等装置安装在靠近机舱前壁的位置,需根据走向设置结构化的固定支座。由于主机排气管温度较高,管路设计的固定基座结构需通过应力核算和设计定型,膨胀位置固定支座均采用滑动摩擦结构设计进行膨胀补偿。将SCR系统的电气控制装置布置在远离高温SCR管路的位置。废气经过SCR系统处理后,由排烟管引入废气锅炉进行余热回收,通过余热利用后再排出大气,从而达到节能减排的效果。

3 结论

1)考虑到SCR催化反应器工作时会产生振动,其基座结构做独立设计,避免跟其他维护平台连接,同时基座结构进行独立强度核算。

2)混合管的长短对废气和尿素的混合效果有显著影响,因此适当增加混合管长度可以提高废气/尿素混合效果。

3)根据系统管路走向设置结构化的固定支座,在膨胀较大的管线位置,管线与结构支座之间采用带滑动摩擦结构的支撑设计,以吸收管线膨胀压力。

4)尿素管路设计避免存液,积液会加快管路腐蚀;NOx监测装置和温度监测器设置在反应器进出口处,以控制尿素溶液喷射量。