LNG船泵塔穹顶施工升降平台设计

2023-12-27赵华锋钱振华戴伟孙光

赵华锋,钱振华,戴伟,孙光

(沪东中华造船(集团)有限公司,上海 200129)

LNG船液货舱施工后期,舱壁各面的维护系统均安装完成,舱内原搭设的维护系统脚手架已全部拆除;泵塔吊入舱内定位,后续进行液穹部分聚氨酯绝缘箱[1]施工。此时整个液货舱仅留一个直径1 200 mm的气穹吊物口;液穹施工区域距离舱底约30 m,需要搭设脚手平台才能满足施工要求。目前,LNG船的液穹区域施工常规方案是在泵塔上部搭建扣件式钢管脚手架,存在一些问题,为此,对比国外船厂的施工方式,探讨升降式施工平台的设计。

1 国内外相关施工方式对比

国内LNG船的液穹区域施工方式是在泵塔上部搭建扣件式钢管脚手架,存在以下问题。

1)泵塔顶部结构复杂,钢管及扣件搭设的组装工作量大;由于舱内没有起吊设备,搭设用钢管、扣件需要由人工从底部搬运至顶部,施工效率较低。

2)搭设时的作业高度近30 m,施工人员高空坠落的风险比较大;同时搭设过程中如果有钢管、扣件、工具等坠落的风险,容易对液货舱底造成损坏。

3)受制于搭设人员的水平及泵塔顶部复杂的结构,无法实现搭设标准化。

国外有船厂对该区域采用标准的升降平台进行施工,优势明显。

1)平台工装按图纸提前制作,按图组装,可实现标准化作业。

2)平台组装完成后通过电动葫芦起升到作业区域,操作便利、效率高。

3)平台可以在泵塔底部组装,使得高空作业平地做,更安全。

4)平台提升到液穹区域后,仅需锁定装置的安装,可减少物品坠落的风险。

2 施工升降平台设计目标

按照施工平台的方案和液穹区域施工的实际需求,泵塔升降平台应该满足以下要求。

1)考虑到液穹施工时液货舱仅留一个直径1 200 mm的气穹吊物口,舱内也没有起吊设备,因此该平台需采用组装结构,每个部件的长度小于3 m、宽度小于1 m,可以从气穹吊物口吊出;每个部件的重量要适合人工搬运,特别是安装在泵塔顶部的部件。

2)平台应围绕泵塔呈“回”字形,泵塔立柱距液货舱后舱壁为950 mm,因此靠后舱壁一边宽度定为500 mm,避免触碰到已施工完成的舱壁;其余三边放宽至700 mm。

3)平台需承受施工人员和工具的重量,经核算:确定为四边任一边可单独承载500 kg,且整个平台最大承载1 000 kg;安全系数不小于2。

4)平台采用电动葫芦进行升降操作,葫芦承载应有冗余,防止升降过程中某个突然失效;4个电动葫芦之间有同步性调节;提升到位后需有锁定装置固定。

3 平台结构设计

3.1 平台主尺寸确定

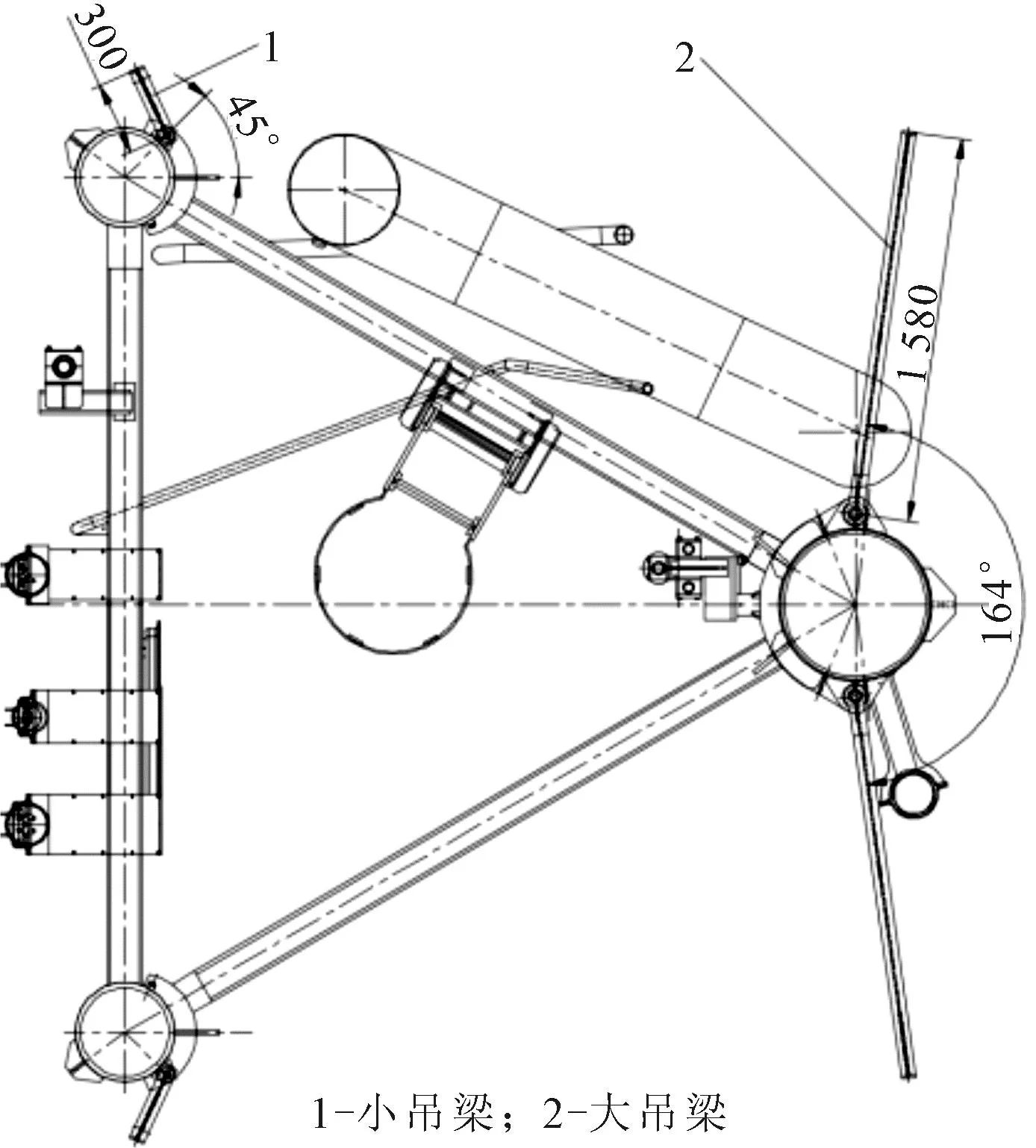

设计3型LNG船的泵塔(见图1),升降平台需同时满足3型泵塔的需要。

3型泵塔主结构基本相同、为3立柱结构,双柱侧为通径400 A的管子,单柱侧为通径600 A的管子,双柱侧紧靠液货舱的后舱壁。区别在于一些辅助管件、电缆槽等的布置,因此整个“回”字形外框可以通用,中间脚手将无法通用。

根据工程要求,双柱侧平台宽度为500 mm,内边距双柱中心为400 mm;其余3边平台宽度为700 mm,侧面平台内边距双柱中心为450 mm;单柱侧立柱中心距平台内边为720 mm。

3.2 平台组成部件划分与桁架梁的结构

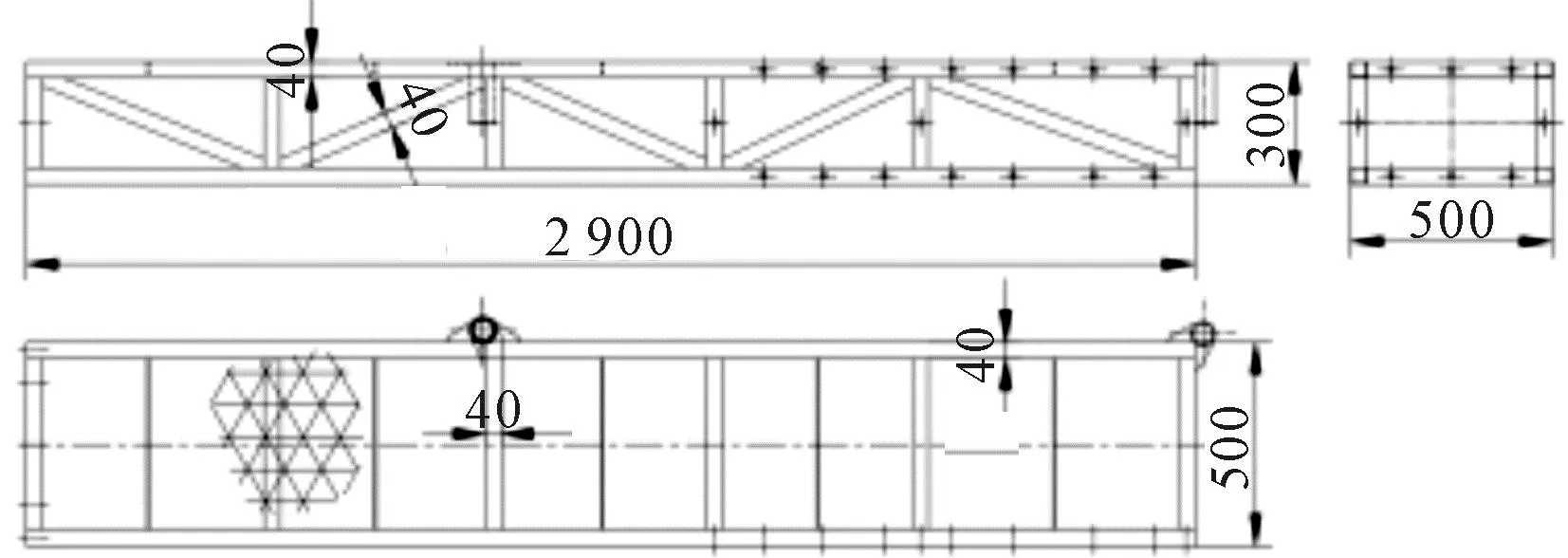

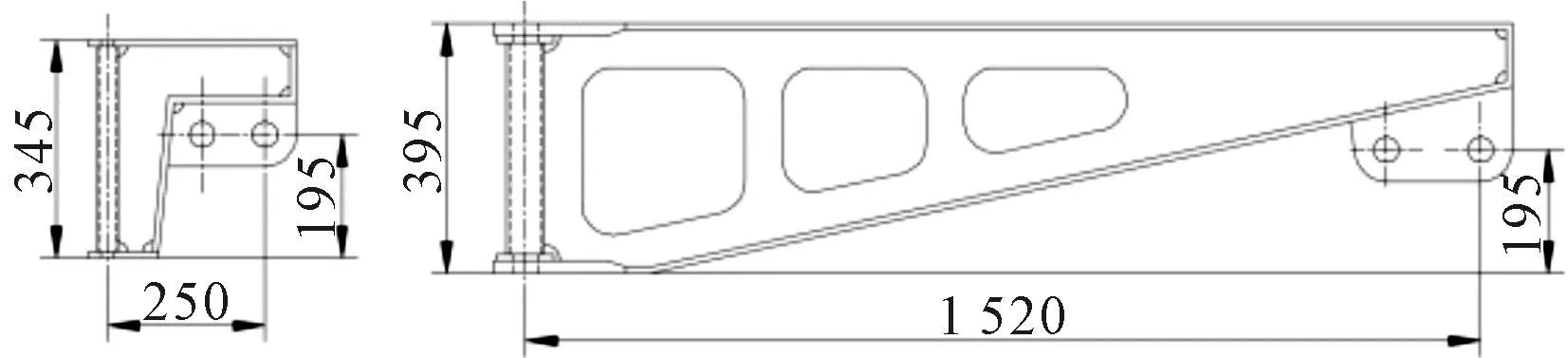

为满足出舱吊运和人工搬运的要求,必须将平台分成多个部件。主体采用比较轻盈的桁架梁[2]结构,分成4种规格,见图2。各桁架梁之间采用螺栓[3]连接,选用方管作为桁架梁的主结构材料,梁高度选300 mm(见图3),主要部件制作完成后表面镀锌。

图2 “回”字平台划分图(单位:mm)

图3 桁架梁1结构示意(单位:mm)

3.3 起吊装置与连接件

泵塔为3立柱结构,平台升降需依附3根立柱,为满足平台任一边单独承载500 kg的要求,需在“回”字形平台的四角均设置吊点。双柱侧立柱紧靠平台的2个角,只要分别在400 A立柱上设1个吊点,安装小吊梁;而单柱侧立柱到平台的另外2个角距离较远,需在600 A立柱两侧分别安装延伸的大吊梁才能满足要求。

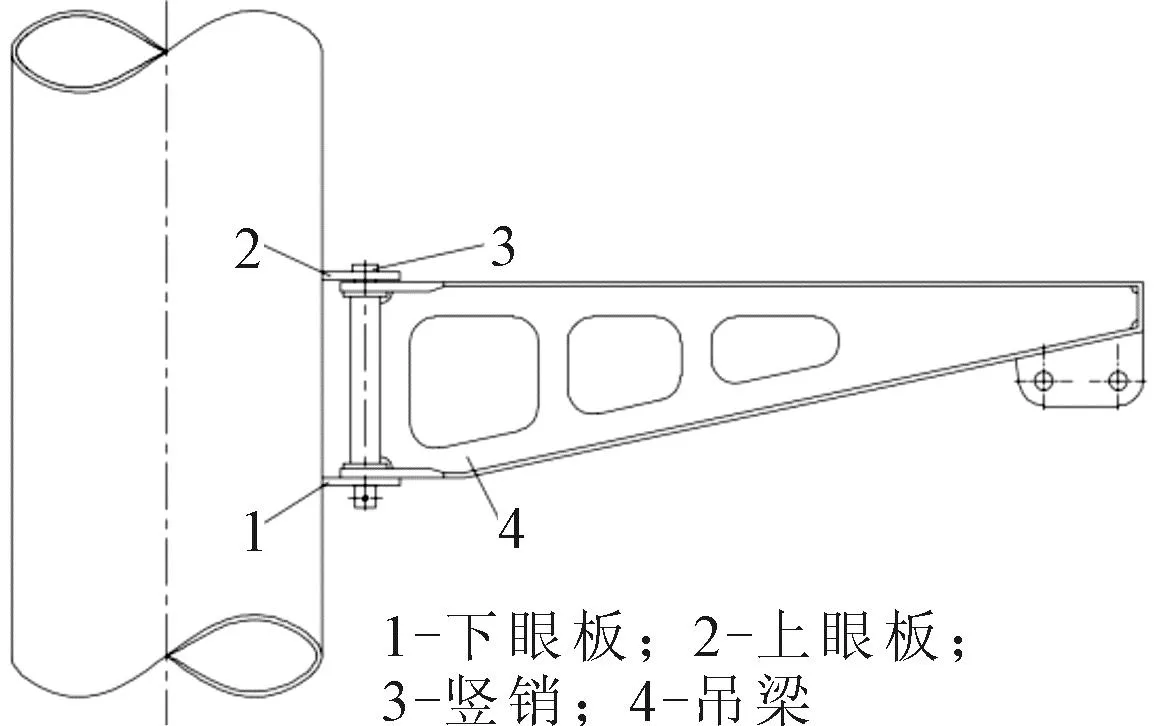

立柱与吊梁连接宜采用竖销[4]转动结构,平台升降过程中可以随动微调;可转动结构还方便吊梁的拆装。该结构(见图4)由上、下眼板、吊梁上的竖孔和竖销等组成。上、下眼板需固定在立柱上,一般常采用抱箍固定的方式,抱箍的优点是可拆装,且安装时角度和位置可自由调整。但该立柱直径为626 mm,经计算设计出的抱箍质量很大,靠人力拆装将非常困难。因此采用焊接固定方式,即在立柱上设置永久固定的上、下眼板。

图4 转动吊梁结构示意

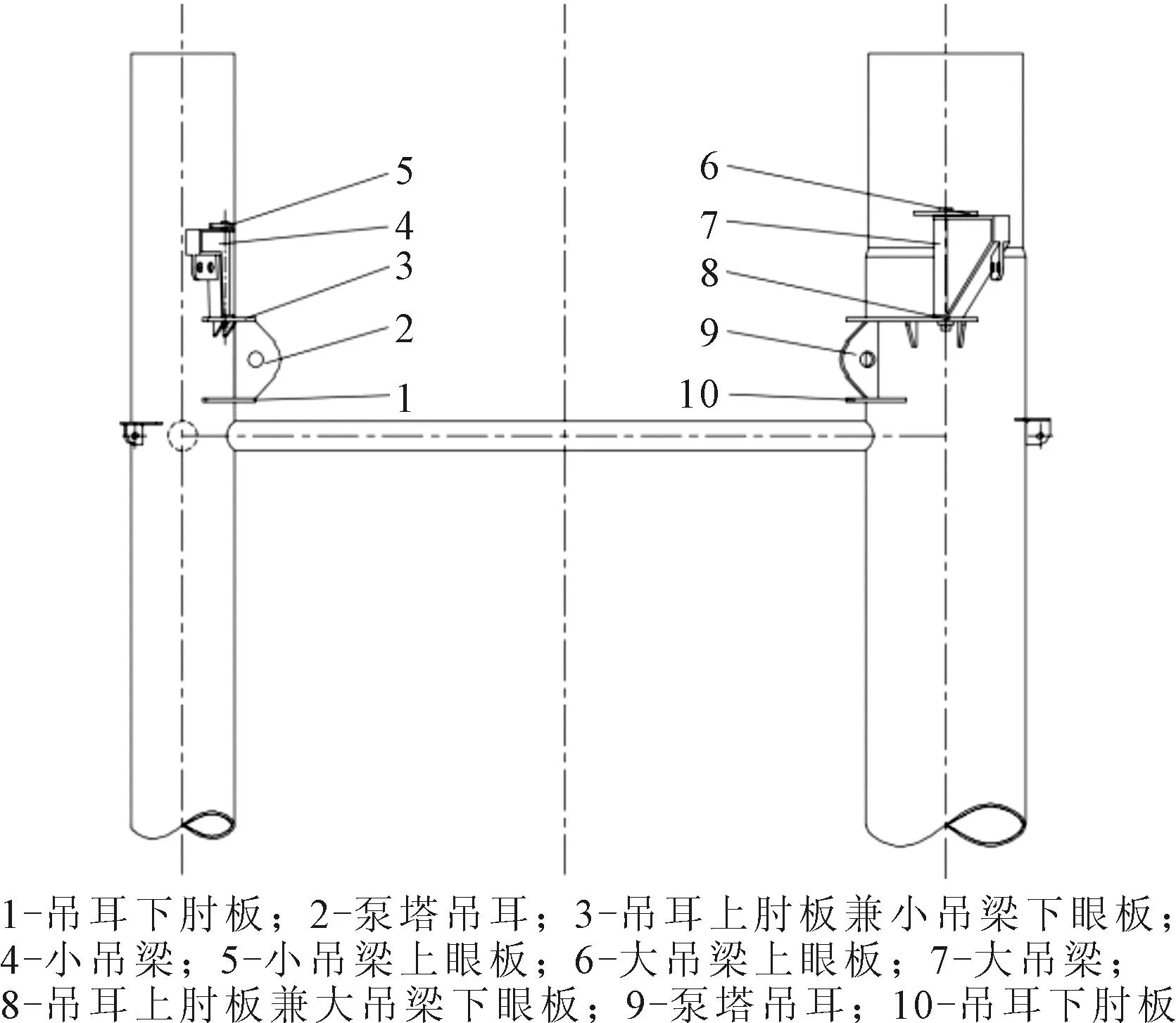

液穹施工需留500 mm高度的空间,因此上眼板必须设置在距泵塔顶部500 mm以下的位置。泵塔顶部原设有泵塔吊装用的吊耳,该吊耳由上、下肘板和主吊眼板组成,上肘板距泵塔顶部1 000 mm,为了减少焊接量,对该上肘板做修改(见图5),增加眼孔作为大、小吊梁的下眼板,这样只需要再增加1块上眼板就能满足要求。

图5 泵塔眼板布置示意

根据需要,小吊梁长度为300 mm,眼板设置在400 A立柱上,安装角度为45°;大吊梁的长度为1 580 mm,眼板设置在600A立柱两侧,呈164°夹角(见图6)。400 A和600 A立柱上吊耳上肘板的高度位置相同,因此设计的大、小吊梁眼孔与底部的距离也相同,可确保4个吊点高度相同,见图7。4个吊点分别安装电动葫芦,4个电动葫芦采用同步控制,30 m行程内高度差≤50 mm。

图6 泵塔眼板布置示意(尺寸:mm)

图7 大、小吊梁结构示意(尺寸:mm)

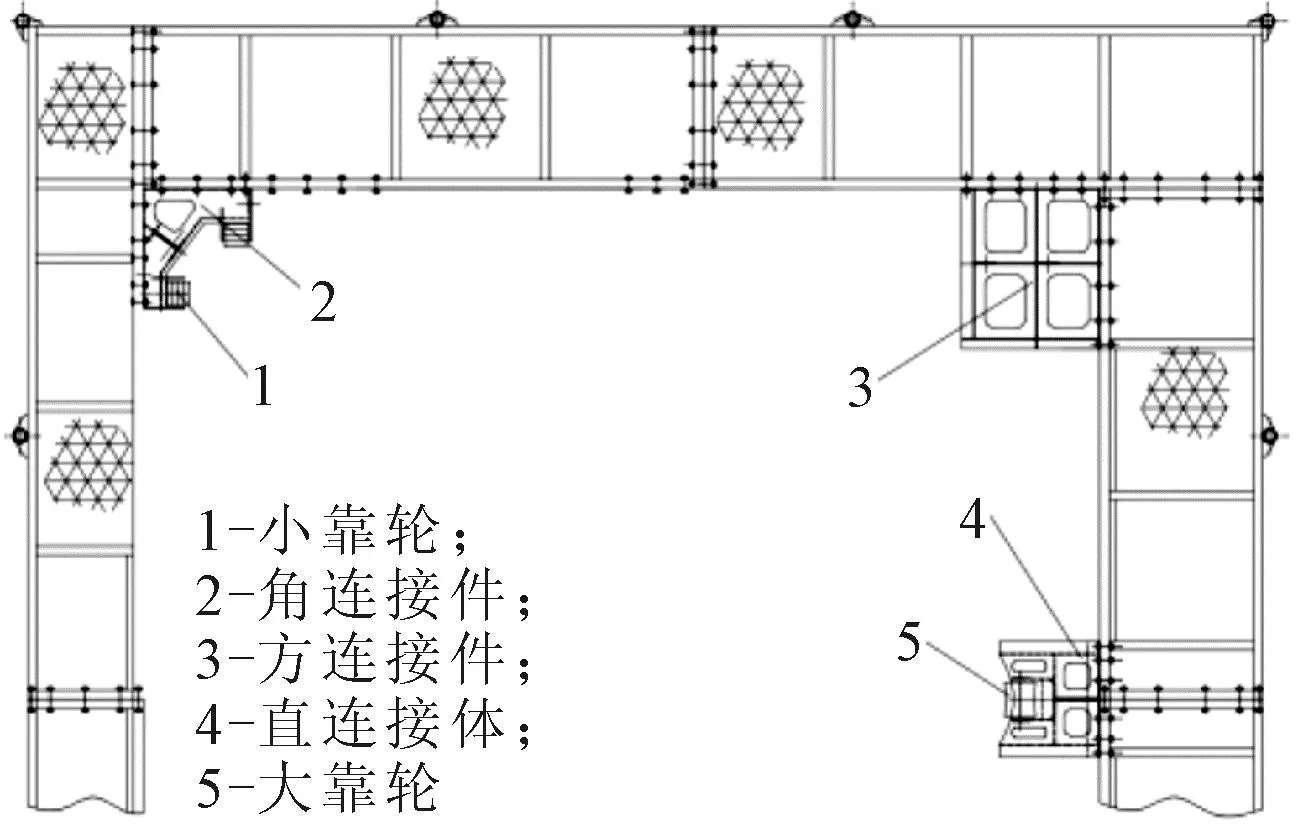

4个吊点与“回”字形平台的四角相连,连接处设置连接件传递吊点力。在大吊梁处设计截面为方形连接件,小吊梁处设计角连接件,见图8。

图8 各连接体和靠轮布置示意

3.4 起升稳定装置

泵塔高度有30余m,平台从其底部提升至顶部有一段较长的行程,由于平台自身面积较大,提升过程中会出现晃动撞击3根立柱。有船厂采用在平台和立柱间安装尼龙块,靠滑动摩擦的缓冲方法,如采用滚动摩擦[5]效果会更好。于是在3根立柱与平台靠近的位置都设计安装靠轮,实现滚动摩擦。在靠近400 A的立柱的角连接件上安装2个小靠轮,呈90°分布;在靠近600 A的立柱的直连接件上安装1个大靠轮,大、小靠轮表面均采用尼龙材质[6],确保在立柱表面滚动不会对立柱产生损坏。

3.5 锁定装置

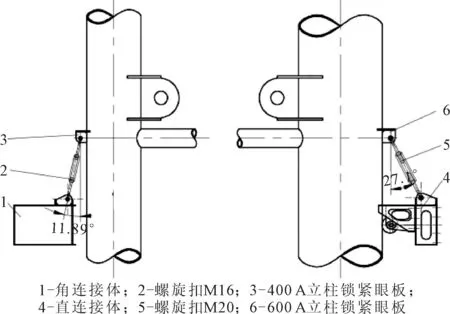

平台提升到泵塔顶部的施工位置后需要锁定,增加施工的安全性。分析后确定,锁定装置采用螺旋扣[7]形式,螺旋扣为标准件,方便采购;螺旋扣的长度可以在一定范围内自由调节,如平台到位后有倾斜,使用螺旋扣非常容易调平。

锁定装置由3组螺旋扣组成,经计算2根400 A立柱各安装M16的螺旋扣1个,600 A立柱安装M20的螺旋扣1个,见图9。螺旋扣在立柱上的眼板也采用永久焊接方式;螺旋扣与平台连接的眼板,分别设置在对应的连接件上。

图9 锁定装置结构示意

3.6 平台栏杆

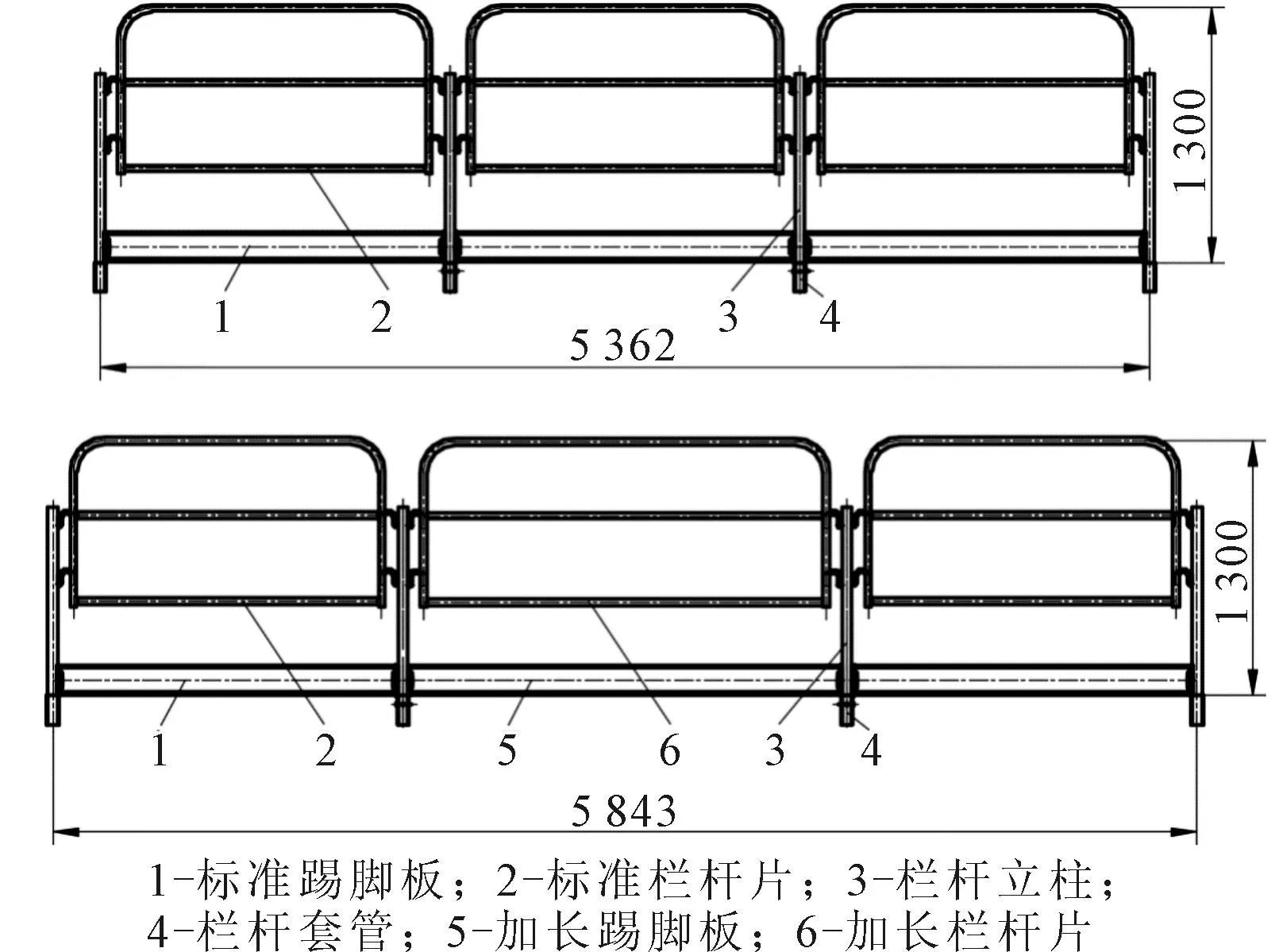

升降平台在30 m高空施工,四周必须设置栏杆。为提高安全性,栏杆高度定为1 300 mm。受直径1 200 mm气穹吊物口的限制,栏杆也采用可拆装的结构,在各桁架梁的外侧设置栏杆套管,栏杆立柱插入套管固定,再在栏杆立柱之间插入栏杆片和踢脚板并用弹性圆柱销做好保险。

由于“回”字形平台长、宽尺寸不同(见图10),为了减少栏杆部件的规格数量,按平台短边的1/3长度确定标准栏杆片和标准踢脚板的长度,各制作10件;对平台的长边,在其两侧设置标准栏杆片和标准踢脚板,中间设置1个加长栏杆片和加长踢脚板。为了减少平台整体重量,栏杆组件采用6083铝合金材料[8]制作。

图10 平台短边和长边的栏杆图

3.7 中间脚手组

中间脚手组无法通用,需针对不同泵塔设计不同的中间脚手组。泵塔顶部有各种管子、直梯等附件,先找出能够贯通“回”字形平台两侧桁架梁的位置设计贯穿网片板,贯穿网片板与桁架梁之间采用螺栓连接,1对贯穿网片板中间也用螺栓连接。然后再设计其余的网片板,这些网片板设计时要避开泵塔的3根立柱和附件。

以第1型方泵塔平台为例(见图11),其中间脚手组共有16种规格21块网片板组成,其中件4和件7为贯穿网片板。其余各规格网片板分别搭设在对应的桁架梁和贯穿网片板上。

图11 第1型船中间脚手组的组成

4 平台部件的强度计算

升降平台结构设计完成后,对主要部件进行强度校核[9],包括:“回”形平台,角连接件、方连接件、直连接件、大吊梁。对各部件进行AUTOCAD面域建模,输出igs文件,用HyperMesh划分网格,用Patran进行有限元计算分析[10]。材料均为Q235A钢,其弹性模量E=210 GPa,泊松比μ=0.3,密度ρ=7.85×103kg/m3,弹性屈服应力为235 MPa。

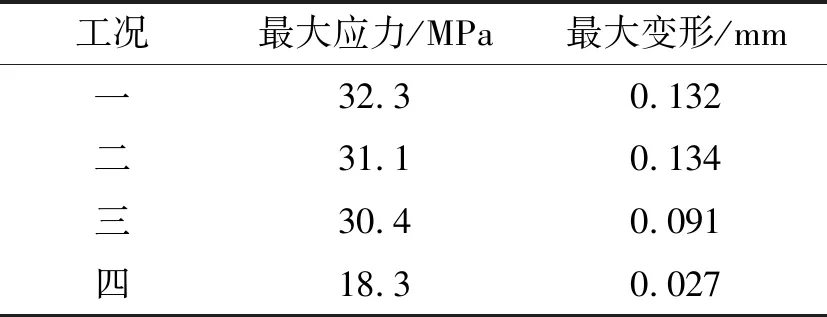

4.1 “回”形平台

“回”形平台承担了所有载荷,通过各连接件将力传递给吊梁或螺旋扣。平台各桁架梁以螺栓连接组合作为一个整体建面域模型,网格大小为40 mm;在一角内侧(与连接件安装位置)加X、Y、Z向约束,其余三角内侧(与连接件安装位置)加Z向约束,分4种工况进行计算。

工况一,加载平台自重,中间脚手组重量和负载1 000 kg换算成均布载荷1.02 kPa加载全平台。

工况二,加载平台自重,中间脚手组重量和负载500 kg换算成均布载荷2.17 kN/m2。加载侧边。

工况三,加载平台自重,中间脚手组重量和负载500 kg换算成均布载荷2.78 kN/m2。加载双柱边。

工况四,加载平台自重,中间脚手组重量和负载500 kg换算成均布载荷1.99 kN/m2。加载单柱边。

各工况最大应力和最大变形见表1。

表1 “回”形平台各工况条件下的最大应力和变形

4.2 角连接件

面域建模网格大小10 mm,各螺孔位加X、Y、Z向约束,吊点受9 kN拉力,结果为:最大应力43.7 MPa,最大变形0.027 3 mm。

4.3 方连接件

面域建模网格大小10 mm,各螺孔位加X、Y、Z向约束,吊点受9 kN拉力,结果为:最大应力98.9 MPa,最大变形0.333 mm。。

4.4 直连接件

面域建模网格大小10 mm,各螺孔位加X、Y、Z向约束,吊点受18 kN拉力,结果为:最大应力88.7 MPa,最大变形0.082 9 mm。

4.5 大吊梁

面域建模网格大小20 mm,竖孔下部加X、Y、Z向约束、竖孔上部加X向约束,前吊点受10 kN拉力。结果为:最大应力40.2 MPa,最大变形1.05 mm。

计算结果表明,各部件在最大负载下的最大应力均远小于235 MPa,结构强度满足要求。

5 泵塔立柱强度校核

大、小吊梁通过焊接在立柱上的眼板固定在泵塔上的,在最大受力工况下是否会对泵塔立柱产生影响,需要进行强度校核。大吊梁长度为小吊梁的5倍多,受力基本相同,因此立柱(600A)所受力远大于立柱(400A),对泵塔立柱(600A)进行强度分析。泵塔和眼板材料均为304L钢,其弹性模量E=206 GPa,泊松比μ=0.3,密度ρ=7.95×103kg/m3,弹性屈服应力为175 MPa。

5.1 大吊梁对泵塔(600 A)立柱顶部受力

建立一段立柱面域模型,网格大小20 mm,对底部施加X、Y、Z向约束;计算得到上眼板受向外40 kN力,下眼板受力向内40 kN和向下10 kN合力,结果为:最大应力98 MPa,最大变形0.429 mm。

5.2 锁定装置对泵塔(600 A)立柱顶部受力

建立一段立柱面域模型,网格大小20 mm,对底部施加X、Y、Z向约束;计算得到眼板受向下14.5 kN和向外7.5 kN合力,结果为:最大应力58.5 MPa,最大变形0.0447 mm。

计算结果表明,在最大负载下泵塔立柱顶部的最大应力均小于175 MPa,结构强度满足要求。

6 升降平台的操作方法

1)泵塔制作时,将锁定装置和吊梁装置的眼板、三角板等焊接于泵塔柱顶部(永久设置)。

2)泵塔吊装前,将大、小吊梁和4个电动葫芦等固定于泵塔上部(不影响泵塔整体吊装的位置)。

3)泵塔吊装完成后,将大、小吊梁和4个电动葫芦安装到位(见图12)。

图12 大吊梁安装到泵塔顶部

4)将升降平台各部件送入液货舱;在泵塔底部,将各桁架梁,围绕泵塔四周摆放,用螺栓连接固定。

5)安装各连接体、安装栏杆组(见图13)。

6)中间的脚手组件暂时不安装,放置在已组装的桁架梁上临时绑扎牢固。

7)在泵塔最高层平台上放置电动葫芦控制箱,接通电源线和4个葫芦之间的线路,操控将4个葫芦吊钩松至大舱底部,吊钩与对应角连接件、方连接件的吊孔连接。

8)同步驱动4组电动葫芦,通过电动葫芦控制器自动纠偏。

9)将平台提升至泵塔顶部相应位置,工人从泵塔的第一层平台由挂梯移至“回”字形平台,安装锁定装置的2个螺旋扣M16和1个螺旋扣M20,并调整平台水平。

10)安装中间脚手组,先安装网片板4和网片板7,用螺栓固定。再按顺序安装其余的网片板。升降平台安装完成,可以进行液穹的施工工作。

7 结语

泵塔升降平台的设计和应用,解决了LNG船液穹施工脚手架搭设存在的问题,使搭设工作标准化、规范化,降低操作难度,提高施工的安全性,可缩短单船该区域的脚手搭、拆工时3~4 d。