航天某载荷光学元件产品保证工作研究

2023-12-27张泽敏毛晓华刘晓森

张泽敏,杨 辉,毛晓华,王 茹,张 颖,汪 洲,许 磊,刘晓森

(1.北京空间机电研究所,北京 100094; 2.中国航天员科研训练中心,北京 100093;3.中国空间技术研究院,北京 100094; 4.航天系统部装备部军事代表局,北京 100074)

1 引言

产品保证[1]是为使产品达到规定的质量要求,在产品研制、生产的全过程所进行的一系列有计划、有组织的技术和管理活动。通过产品保证管理活动,对组成产品的元器件、机械零部件、计算机软件等基础件,以及产品设计、制造过程实施的重点控制,从而把可靠性设计、维修性设计和安全性设计落实到产品生产中,以确保安全、可靠地完成任务。产品保证不只是一种管理活动,更是管理和技术的结合,也是承诺和放心的结合,用户提出将管理和技术结合的要求,承制方做出承诺,双方都获得放心。

光学遥感卫星对国家安全和建设价值巨大[2]。如何在有限的时间里研制出满足要求的光学元件[3],有着重要意义。航天产品要求零缺陷:第一要求一次生产成功,减少过程成本;第二是保持结果导向;第三是质量为核心,不要等到检验时发现不合格再去解决[4],要将质量控制的重心前移,提早做好预防工作;第四是产品质量是用不符合要求来进行衡量的。在空间相机研制过程中落实产品保证工作,达到提质增效的目的是目前面临的巨大挑战。

本文通过航天器某载荷光学元件产品保证工作研究[5],对研制流程中各环节的风险进行分析、识别和控制,以增加产品保证控制点,优化研制流程,探索一套光学元件制备的产品保证方法和流程。

2 流程与方法

光学元件产品保证目标是在规定的周期、经费和性能等约束条件下,识别与梳理加工过程中的风险环节,实现对加工过程的有效控制[6],保证加工出满足要求的合格产品[7]。一般情况,首先建立产品保证队伍,结合任务特点制定产保目标,编制光学元件产品保证要求,经审查和会签后,作为光学元件研制过程开展产品保证工作的依据。

本文研究的光学元件是镜头的核心器件,装配在光学镜头中,图1 所示为RC 光学系统测试示意图。

图1 RC 光学系统测试示意图Fig.1 Schematic diagram of RC optical system test

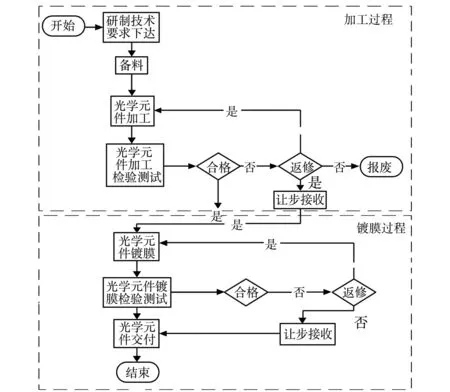

光学元件研制流程如图2 所示,主要分为加工和镀膜2 个过程。光学元件加工过程从研制技术要求下达后,就开始进行备料,然后再进行加工[8],加工完成后进行检验测试[9],合格的流入下一道工序,不合格的将进行判定,能让步的让步接收,不能让步接收的进行返修或者报废处理。加工过程完成后,进入镀膜过程,镀膜完成后进行检验测试,合格的流入下一道交付工序,不合格的将进行判定,能让步的让步接收,不能让步接收的进行返修。

图2 光学元件研制流程图Fig.2 Flow chart of optical element development

3 风险识别与分析

3.1 加工过程风险识别与分析

由于操作人员变化、设备更新等原因,对于光学元件加工过程的监管十分关键[10]。分析光学元件加工过程的因果关系时,为避免遗漏,通常以人、机、料、法、环、测(5 M1E) 作为原因的类别[11]。运用头脑风暴法讨论后,将形成的意见进行了汇总,如图3 所示。

图3 加工过程因果图Fig.3 Process causality diagram

3.2 镀膜过程风险识别与分析

镀膜过程包括光学元件镀膜前、镀膜、镀膜后检验测试及不合格的处理方法。同样以5 M1E作出因果图,如图4 所示。

图4 镀膜过程因果图Fig.4 Cause and effect diagram of coating process

通过原因分析出镀膜过程也要制定相应的镀膜方案[12],镀膜方案中需对膜系进行设计,并对膜系的设计进行确认,以确保膜系满足要求。在膜系设计时,需考虑镀膜设备能力、环境、镀膜工艺、人员操作、测试方法是否合理,是否具备可操作性,以便于镀膜工艺规程的编制。镀膜工艺规程作为镀膜操作的指导文件[13],需明确镀膜设备能力、环境、镀膜工艺、人员操作、测试方法等具体要求,务必细化、量化、可操作。

3.3 风险清单

风险识别与控制是一个反复迭代和不断完善的过程。根据技术风险识别与控制原则[14],以技术风险评价指数为标准,确保风险评价可量化。对于结合因果图对加工和镀膜过程识别出的技术风险,必须给出风险的严重性和可能性的判别准则,并采用风险指数法进行评估。风险后果严重性等级分类详见表1,风险发生可能性等级分类详见表2,风险综合评价矩阵见表3,根据严重性和可能性分出了25 种情况。

表1 风险后果严重性等级分类Table 1 Severity classification of risk consequence

表2 风险可能性程度Table 2 Probability of risk

表3 风险综合评级矩阵Table 3 Comprehensive risk rating matrix

风险综合评级见表4,根据光学元件的风险综合评级,将表中所示的25 种情况详细地进行了划分,这样可以更直观的看出高风险、中风险和低风险三者所包含的风险评级。风险指数为De、Ed、Ee、Ce、Dd、Ec,不可接受风险;风险指数为Ae、Bd、Be、Cc、Cd、Da、Db、De、Ea、Eb,不希望有的风险,需由任务交办方决策;风险指数为Aa、Ab、Ac、Ba、Bb、Ca、Ad、Be、Cb,不经评审即可接受风险。

表4 风险综合评级Table 4 Comprehensive risk rating

产品保证工作以技术风险分析与控制表单为抓手,包含技术风险项目清单、技术风险项目控制检查表以及高等级技术风险项目控制表。技术风险项目清单用于识别和确定技术风险项目,明确其风险综合评级和需采取的控制措施,经评审确认;技术风险项目控制检查表用于技术风险控制过程中,动态评估通过技术风险项目清单确定的各技术风险项目的控制措施的实施效果,并对采取措施后的技术风险项目重新进行风险综合评级;高等级技术风险项目控制表适用于风险综合评级为Ⅲ级以上的技术风险项目,对于每项高等级技术风险均建立独立的风险控制表,全面描述技术风险项目相关各项信息,以便于跟踪高等级技术风险项目的控制过程。

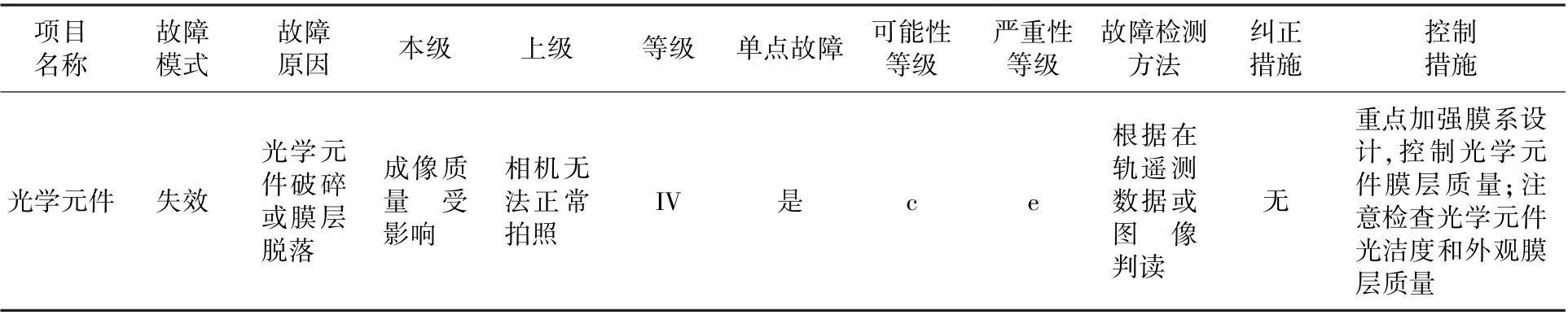

本文对某载荷光学元件所有工作模式识别出的Ⅲ级以上的风险,形成了单独的风险清单,见表5。

表5 光学元件风险清单Table 5 Risk checklist for optical components

4 风险措施与落实

从整个研制过程出发,分阶段分层次地识别风险,按加工过程和镀膜过程分析制定了相应的控制措施,并加入了产品保证控制点,嵌入产品保证控制点后的光学元件研制流程见图5。

图5 嵌入产品保证控制点后的光学元件研制流程图Fig.5 Development flow chart of optical element after embedding product assurance control point

通过嵌入产品保证控制点优化前后的流程比对,光学元件加工过程嵌入产品保证控制点后,增加了加工及检测方案评审环节,光学元件镀膜过程增加了镀膜风险分析与控制、镀膜前检查2 个环节。图5 颜色标注的3 个部分是优化后增加的控制点,是将产品保证的工作重心前移的重要举措。

4.1 加工过程措施与落实

光学元件加工前,对加工过程的技术方案和工艺规程进行专家评审[15],评估其是否达到指标要求。为了确保光学元件在加工过程中的质量,在加工讨程结束时设置了强制检验点,对光学元件状态进行再确认。对参与任务的人员执行考核上岗制。对加工的设备进行定期的检查、维修保养,操作人员在工作前对设备进行检查。对于过程中用到的量具,保证其在检定合格期内且完好可用。加工前对原材料进行再确认,做到明细表与实物相符,杜绝因发错料引起质量问题。光学元件的检验需编制检定规程,作业时对照检定规程进行测试检验,过程中逐步记录实测数据,和要求值逐一进行比对,判断其合格性。整个过程需在满足条件的环境中进行,记录好温湿度,做到可追溯。

加工过程中增加产品保证控制点主要是针对加工过程的风险进行优化。加工过程是指光学元件加工技术方案、工艺规程、实际操作等项目,每个任务输入后都需根据指标要求,制定加工技术方案、工艺规程。加工过程质量改进针对不同指标要求的光学元件相当于新研产品。分别从人、机、料、法、环、测等几个方面进行控制。加工方案准确才能够在实际中指导操作,在具体加工过程中,增加了加工方案及检测的控制点,在后续的加工管理中加以应用。

控制点应制定具体评审工作程序,评审组设组长1 人,评审组的人数为5 至10 人,评审组长由经验丰富的光学专家担任。设置的评审项目如表6 所示,可视光学元件加工的实际情况增减评审点。

表6 光学元件加工过程评审项目表Table 6 Item list of optical element processing review

光学元件加工过程数据包一般如表7 所示[16],应根据实际加工任务要求形成。

表7 光学元件加工过程交付与备查数据包Table 7 Optical component manufacturing process delivery and backup data package

在光学元件加工过程中及时传递质量信息,确保任务方在光学元件加工过程中,及时有效地跟踪产品质量动态情况,掌握产品的质量信息。

对光学元件加工车间、检测实验室、镀膜实验室等环境加以控制,明确加工车间、实验室、镀膜实验室洁净度的控制措施,对加工、检测及镀膜现场进行多余物控制,并严格执行,确保光学元件在加工、检测和镀膜过程中不被污染。

产品保证强制检验点一般包括外形尺寸和面形,检验时间为机加工后(镀膜前)。按各方认可的检验方法和检测设备进行光学元件检验,并记录实测数据。检验量具确保在检定/校准周期内。不合格品严格按流程审理后进行处置。

4.2 镀膜过程措施与落实

光学元件镀膜前,应当对镀膜过程的技术方案和工艺规程进行专家评审,评估其是否能达到技术指标要求。

镀膜操作前,确认实验室环境(洁净度、温度、湿度)符合要求,对镀膜现场进行多余物控制,并将具体措施纳入工艺文件,并填写《光学元件镀膜前检查单》,见表8。产品选用的镀膜工艺优选成熟工艺,若选用新工艺,需经过工艺鉴定及评审。另外设备、工装、夹具等也应规范使用,避免在镀膜等过程中对产品产生不良影响。

表8 光学元件镀膜前检查单Table 8 Inspection sheet for optical elements before coating

验收与交付[17]环节在现场验收或任务方复验时发现的产品性能超差,经任务方确认与同意,办理让步接收手续;如需进行返修,则在返修完成后应再次履行验收与交付程序。光学元件镀膜过程交付与备查数据包见下表9。

表9 光学元件镀膜过程交付与备查数据包Table 9 Optical component coating process delivery and backup data package

其中镀膜光谱特性曲线[18]能看出膜层参数,验收时仔细确认,确保满足要求。以分色镜光谱曲线图为样例见图6。

图6 光谱曲线图样例Fig.6 Sample of spectral curve

4.3 风险评价

采取措施后,风险得到了有效控制。通过某载荷光学元件风险控制效果比较,针对光学元件发生破碎或膜层脱落故障模式,采取措施前风险可能性等级为c,严重性等级e,综合评级IV(不可接受);通过风险项目采取控制措施后检查,可能性等级为a,严重性等级e,综合评级Ⅲ(评估后可接受),很大程度上地降低了风险的可能性等级。详见表10。

表10 光学元件风险项目控制检查表Table 10 Control checklist of optical element risk item

5 结论

本文通过分阶段、分层次地开展5 M1E 分析,全面定位了风险产生的原因,制定相应的措施并根据风险管控原则进行单独控制,可得出如下结论:

1) 对研制流程风险进行分析、识别和控制,通过嵌入产品保证控制点的方式完善流程,探索出一套光学元件通用的产品保证方法;

2) 产品保证流程可以推广到包括载人航天在内的其他光学元件研制中,例如光学舱中的反射镜、透镜、滤光片等;

3) 可为类似光学产品(红外晶体、激光晶体等产品)的质量管理工作开展提供可借鉴的经验。