硫酸盐环境下GFRP管混凝土柱轴压性能演化规律

2023-12-27金清平赵甜甜刘运蝶

金清平,王 悦,赵甜甜,刘运蝶

(武汉科技大学 城市建设学院,湖北 武汉 430065)

0 引 言

我国硫酸盐环境分布广泛,建筑结构容易遭受严重的硫酸盐侵蚀[1-2],硫酸盐离子扩散到混凝土中,与水泥水化反应,生成钙矾石等引起混凝土膨胀,产生膨胀应力[3],同时硫酸盐的结晶会在混凝土结构中产生结晶压力和裂缝[4-6],长期作用下会降低结构的整体承载能力[7-8]。GFRP材料具有高强度比、抗疲劳和耐腐蚀性等优点[9],向FRP管内浇筑混凝土形成新的组合柱,FRP管的包裹使混凝土的强度和韧性得到了大幅的提高,FRP管脆性也能得到改善[10];当承受轴向荷载时,混凝土受压横向膨胀,FRP管受到径向压力而产生被动约束,反向约束混凝土的侧向膨胀;FRP管产生紧箍作用,限制了内部微裂缝的发展,且轴向徐变减小,从而提高柱子的强度和延性[11]。将组合柱应用于腐蚀环境中,能有效提高柱子的耐侵蚀性和承载力。

在有硫酸盐侵蚀的地区通常存在水位变动等形成的干湿交替条件,是影响混凝土耐久性的重要因素之一。有研究表明在干湿交替环境下,混凝土结构劣化比长期浸泡条件下混凝土结构的劣化更严重[12-13],在硫酸盐浸润过程中依靠毛细作用输送离子侵入孔隙,而干燥过程借助硫酸盐对混凝土产生侵蚀。有研究表明超声波检测技术可以对混凝土在干湿循环作用下的抗硫酸盐侵蚀性进行表征[14],揭示混凝土微观孔隙结构与宏观力学性能之间的联系。国内外学者对FRP管混凝土柱耐久性方面的研究相对匮乏,需要进行大量试验、理论和数值分析。近年来越来越多的FRP约束混凝土结构应用到实际工程中,而在硫酸盐浸泡和干湿循环等条件下对FRP材料都有很强的腐蚀,因此研究硫酸盐环境中浸泡和干湿循环对FRP材料的腐蚀作用具有重要的意义。

通过对GFRP管混凝土短柱进行硫酸盐腐蚀试验,分析浸泡和干湿循环两种作用方式、不同腐蚀时间等因素对GFRP管混凝土短柱性能的影响,依据力学性能变化来表征GFRP管混凝土短柱性能劣化过程,确定硫酸盐不同作用方式下GFRP管混凝土短柱的耐久性,并借助超声检测技术,分析揭示GFRP管混凝土短柱的劣化机理。

1 试验设计

1.1 原材料

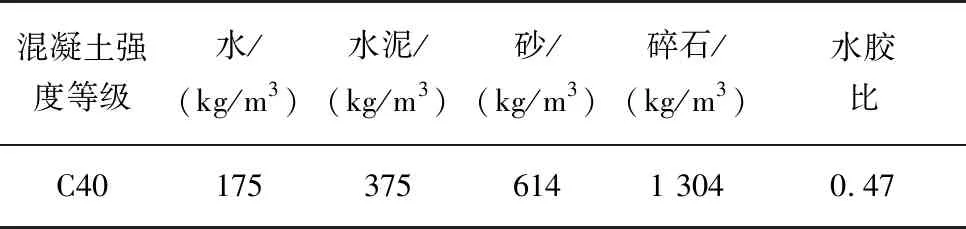

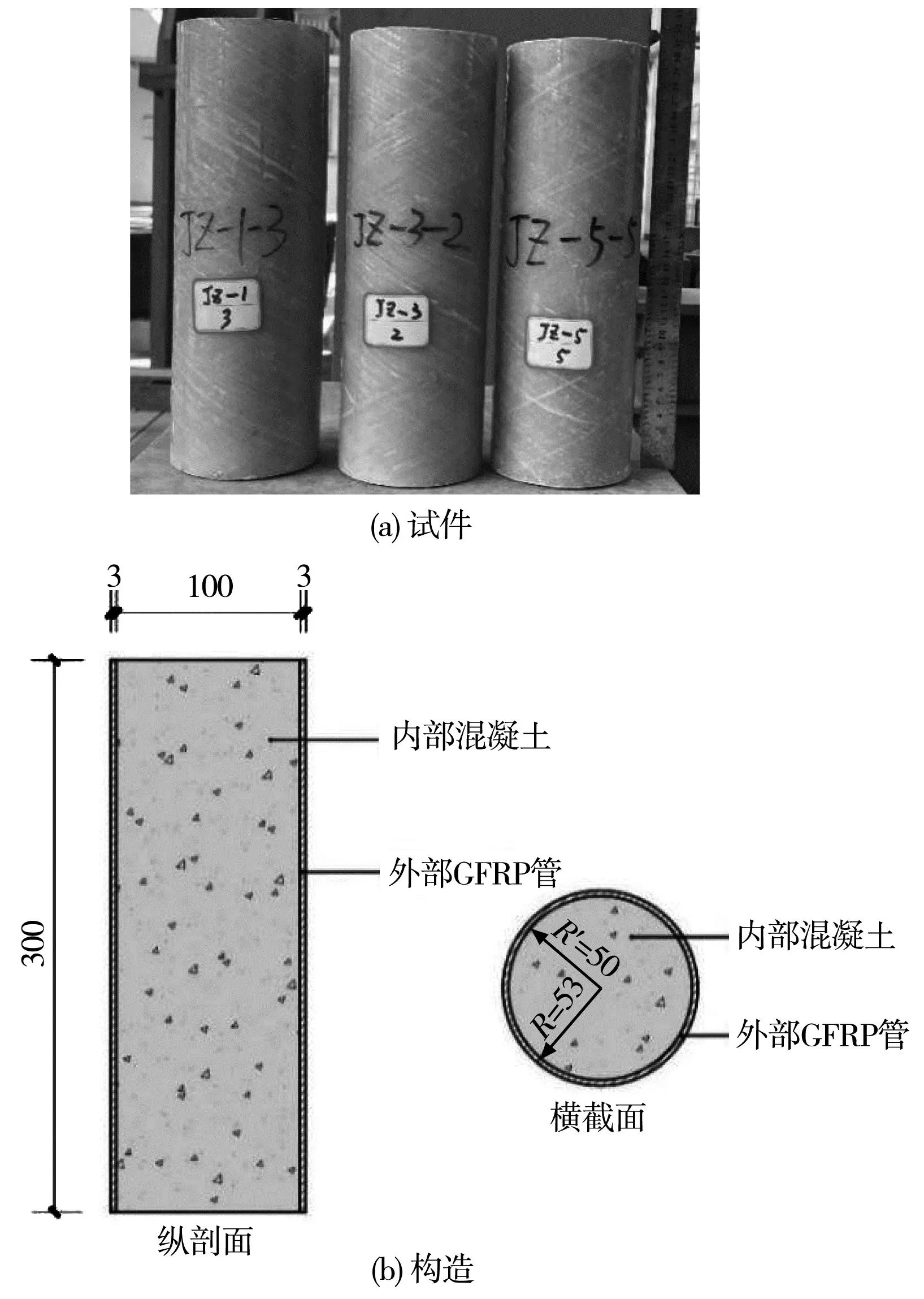

水泥采用华新牌P.O.42.5型号普通硅酸盐水泥,细骨料采用细度模数为2.4的普通中砂;粗骨料为碎石,粒径不大于20 mm;拌和水为普通自来水,混凝土强度为C40,具体配合比如表1,混凝土试块实测强度如表2,表2中fcu-100为100 mm×100 mm×100 mm立方体试块抗压强度,fcu为换算标准抗压强度。

表1 混凝土设计配合比

表2 混凝土试块实测强度

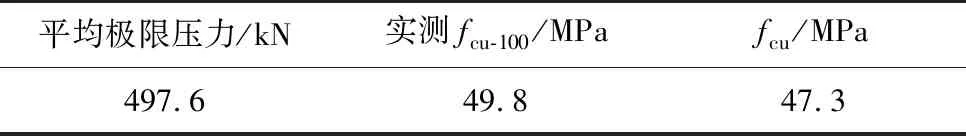

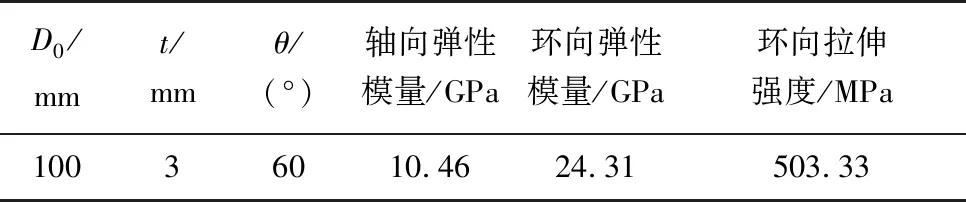

GFRP管为广东纤力玻璃钢有限公司所生产,规格为DN 100 mm×300 mm(内径100 mm,高300 mm±3 mm),壁厚为3 mm,纤维缠绕角度为沿顺时针60°、120°,如图1。用打磨机将GFRP管两端磨平避免加载过程中产生偏心受压。为确定GFRP管力学性能参数,参照DL/T 802.2—2017《玻璃纤维增强塑料电缆导管》的分离盘法和GB/T 1448—2005《纤维增强塑料压缩性能试验方法》的FRP压缩特性实验法,GFRP管组成材料力学性能参数见表3。

图1 GFRP管混凝土短柱

表3 GFRP管力学性能参数

1.2 试验方案

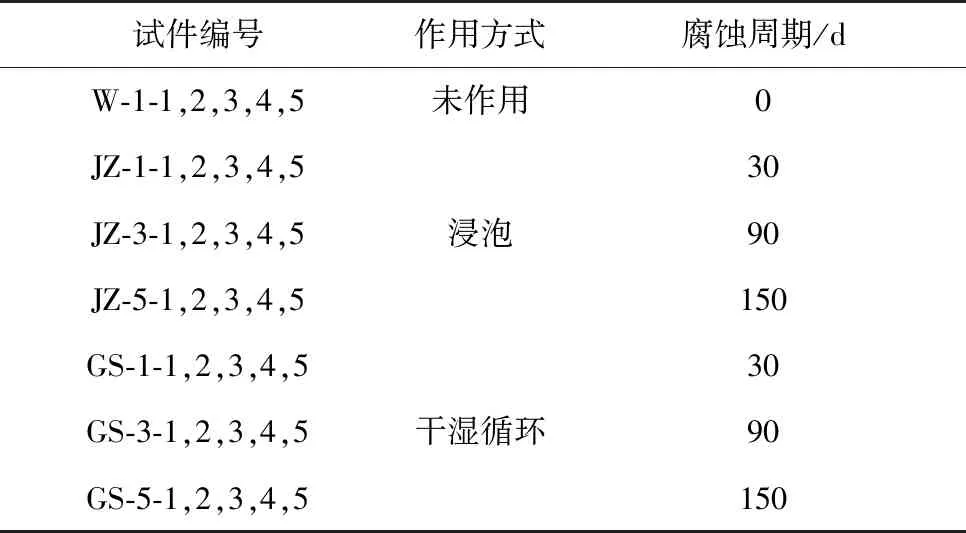

将试件分为7组,每组5个试件,其中有1组为对比试件,有3组为在硫酸盐溶液中的浸泡试验,有3组为在硫酸盐溶液中的干湿循环试验,试件信息如表4。硫酸盐溶液为质量分数为5%的Na2SO4(依据文献[15])。干湿循环试验中采用的循环方案为浸泡24 h,取出擦干表面,室温下自然风干24 h,每48 h为一个循环,每15 d更换一次溶液。在试件达到腐蚀时间后,用ZBL-U5100非金属超声检测仪探测组合组的缺陷。

表4 试件信息

为避免在试验中试件端部先发生破坏,在试件两端缠绕宽3 cm的碳纤维增强聚合物(CFRP)布。在试件1/2处粘贴应变花。按照GB/T 50152—2012《混凝土结构试验方法标准》规定进行加载,加载方式为力控制,在试验荷载达到Nu极限荷载的70%前,每级加载1/15Nu;在接近70%Nu时,每级加载荷载调整为1/30Nu,每级荷载持续1 min,直到加载至试件破坏,试验机自动卸载。

2 硫酸盐腐蚀后变化

试件在硫酸盐溶液中浸泡30 d后,GFRP管表面有少量白色析出物,试件质量较浸泡增加1.49%。浸泡90 d后,GFRP管表面白色析出物略微增多,并且有少量纤维剥落,试件质量较浸泡前增加2.47%。浸泡150 d后,GFRP管表面白色物质增多,并带有一些盐蚀坑,表面纤维部分剥落,试件质量较浸泡前损失0.5%。浸泡30 、90 d的混凝土表面完整且没有裂缝出现,浸泡150 d混凝土表面出现少量微裂缝。

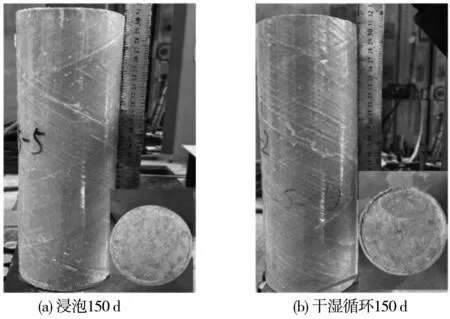

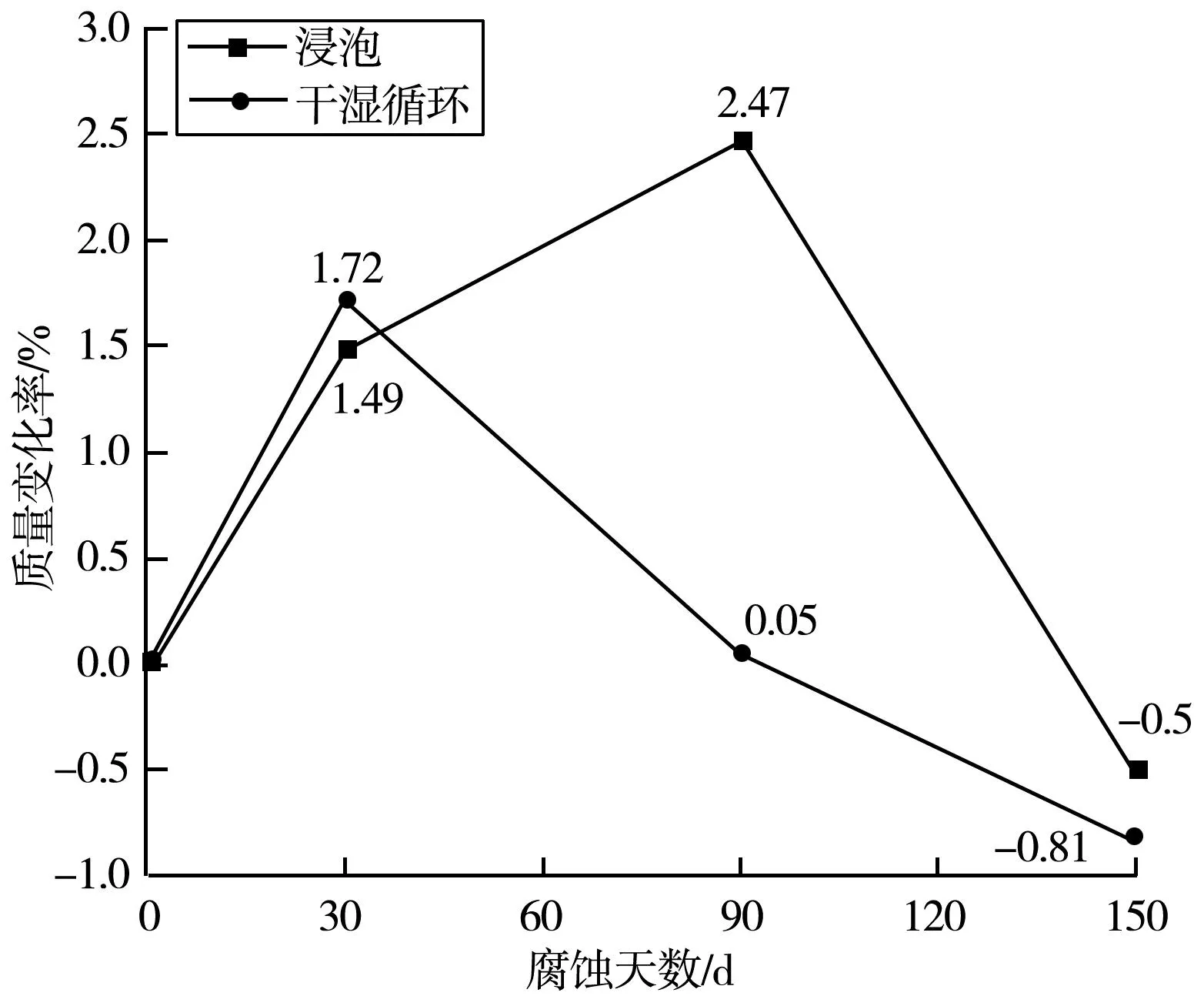

试件在硫酸盐溶液中干湿循环作用30 d后,GFRP管颜色变深,并在纤维缠绕方向产生少量白色物质,试件质量较干湿循环前增加1.72%。作用90 d后,GFRP管表面白色物质增多,少量纤维断裂与基体分离,试件质量较干湿循环前增加0.05%。作用150 d后,GFRP管表面白色物质较90 d没有明显增加,但能够清楚地看到纤维的断裂和剥离,并有明显的盐蚀坑,试件质量较干湿循环前损失0.81%。作用30、90 d后的混凝土没有明显的裂缝产生,只有少量的白色物质析出,作用150 d后混凝土表面出现微裂纹,并伴有少量混凝土碎屑掉落现象。浸泡150 d和干湿循环150 d的试件表观如图2。硫酸盐干湿循环与浸泡作用下质量的变化都呈先增加后减小的趋势,质量整体变化幅度不大,质量变化率如图3。

图2 浸泡150 d和干湿循环150 d表观

图3 质量变化率

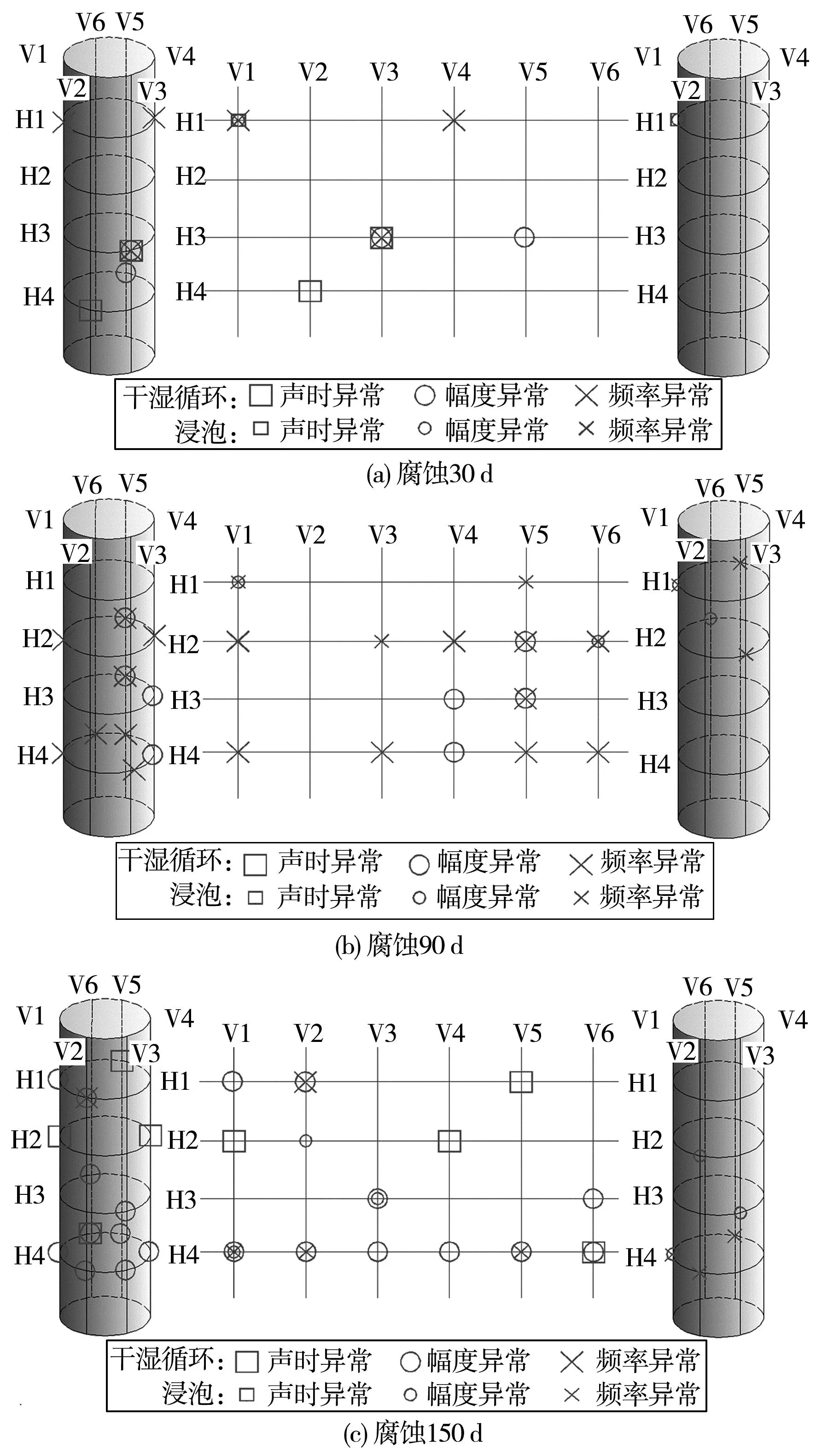

用ZBL-U5100非金属超声检测仪进行缺陷检测,测点设置及异常点标记见图4。利用声学参数(声时、幅度、频率等)的大小变化,判断试件是否存在缺陷。当核心混凝土不存在缺陷时,这些声学参数没有明显变化;当试件出现界面脱粘、混凝土不密实或者空洞情况时,超声波绕过缺陷位置导致传播路径增长,声时明显变大,波幅和频率明显变小。

图4 不同腐蚀时间异常点

随着腐蚀天数的增加,混凝土的缺陷由边缘延伸到中部,且数量增加。硫酸盐从组合柱两端不断向核心混凝土内部渗透,硫酸盐腐蚀90 d时,干湿循环作用后试件上下边缘附近位置有明显的缺陷;浸泡作用后试件一端有少量缺陷。硫酸盐腐蚀90 d时,干湿循环后试件混凝土完全被渗透,内部出现缺陷,边缘缺陷增加;浸泡作用后试件缺陷往中部少量延伸数量远少于干湿循环作用后试件。硫酸盐腐蚀150 d时,干湿循环作用后试件核心混凝土破坏最明显,缺陷位置最多且分布不均匀;浸泡作用后试件向核心混凝土内部渗透。硫酸盐对试件侵蚀随着腐蚀天数的增加而加剧。

3 试验结果与分析

3.1 轴压试验现象

不同腐蚀时间在压力试验机上进行实验时表现出相似的破坏过程与破坏形态。在加载初期表观无任何破坏迹象。当浸泡试件荷载增加至75%Nu(Nu表示组合柱的极限承压荷载),干湿循环加载至70%Nu时,GFRP管表面沿纤维缠绕角度方向出现白色螺纹,加载至80%Nu左右时,GFRP管出现大面积泛白,当加载至85%Nu左右时,泛白区域愈加明显、范围扩大,且有部分纤维丝断裂突起,树脂有明显开裂且方向与纤维缠绕方向大致相同,两端CFRP布出现破损;当加载至极限荷载时,GFRP管突然爆裂破坏,管壁沿着纤维铺设方向出现较宽的裂缝,部分区域GFRP管整块断裂隆起,内部混凝土被压碎飞出,大量纤维分层剥离且拉断凸起。组合柱破坏速度呈脆性,腐蚀时间长的试件破坏更突然。随着腐蚀时间的增加,GFRP管表面泛白严重且面积更大,最终破坏时裂缝变宽,核心混凝土更松散,相同腐蚀时间下干湿循环试件破坏程度比浸泡试件更大。根据非金属超声检测仪检测核心混凝土的缺陷情况,发现GFRP管破坏后裂缝的走向受到混凝土缺陷的影响,裂缝位于缺陷点之间,开裂方向与纤维缠绕方向一致。随着腐蚀时间的增加,核心混凝土缺陷点向内部延伸且数量增加,裂缝也随着缺陷点的增加而出现转折,裂缝宽度增加,破坏更严重。

3.2 硫酸盐腐蚀对极限承载力的影响

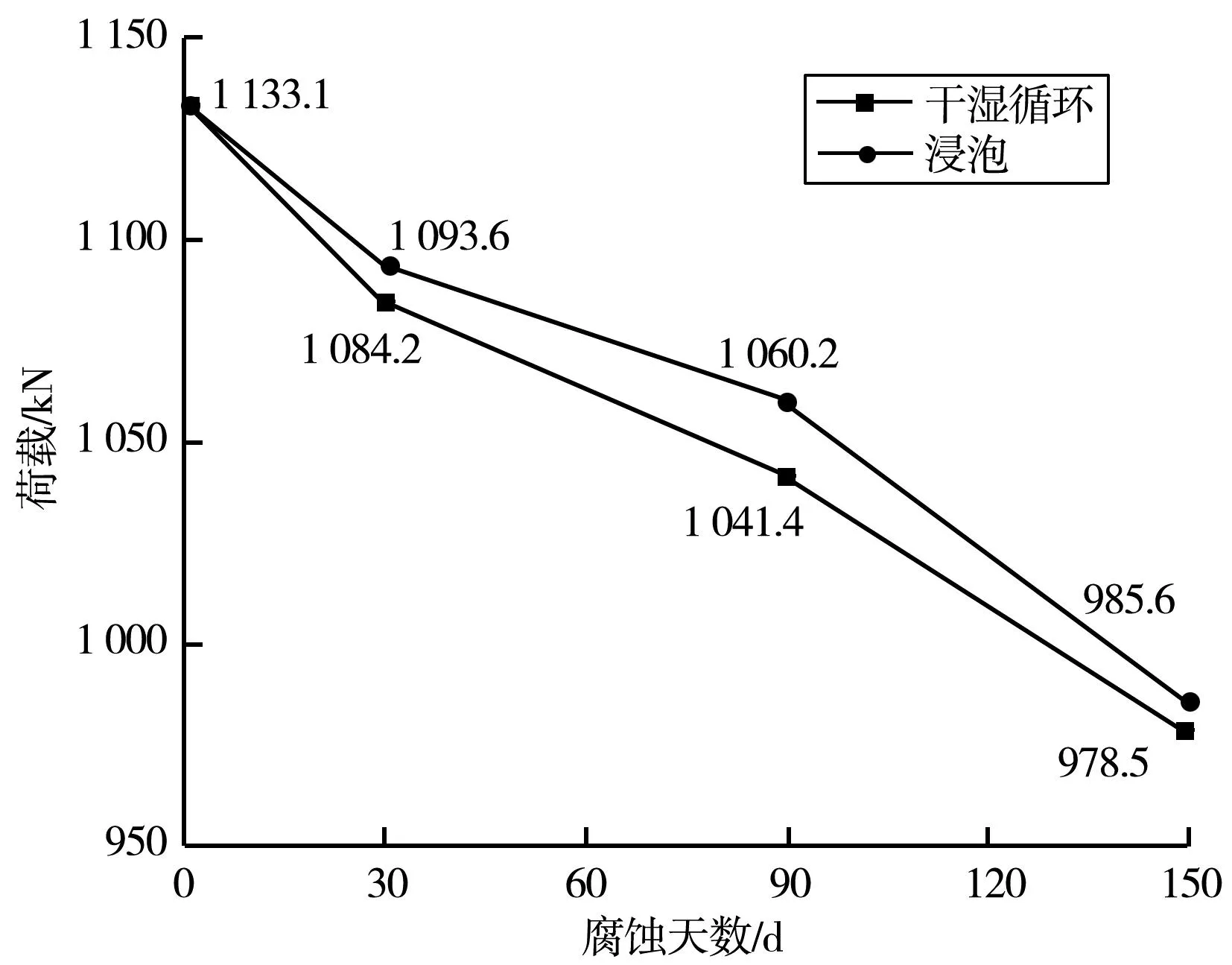

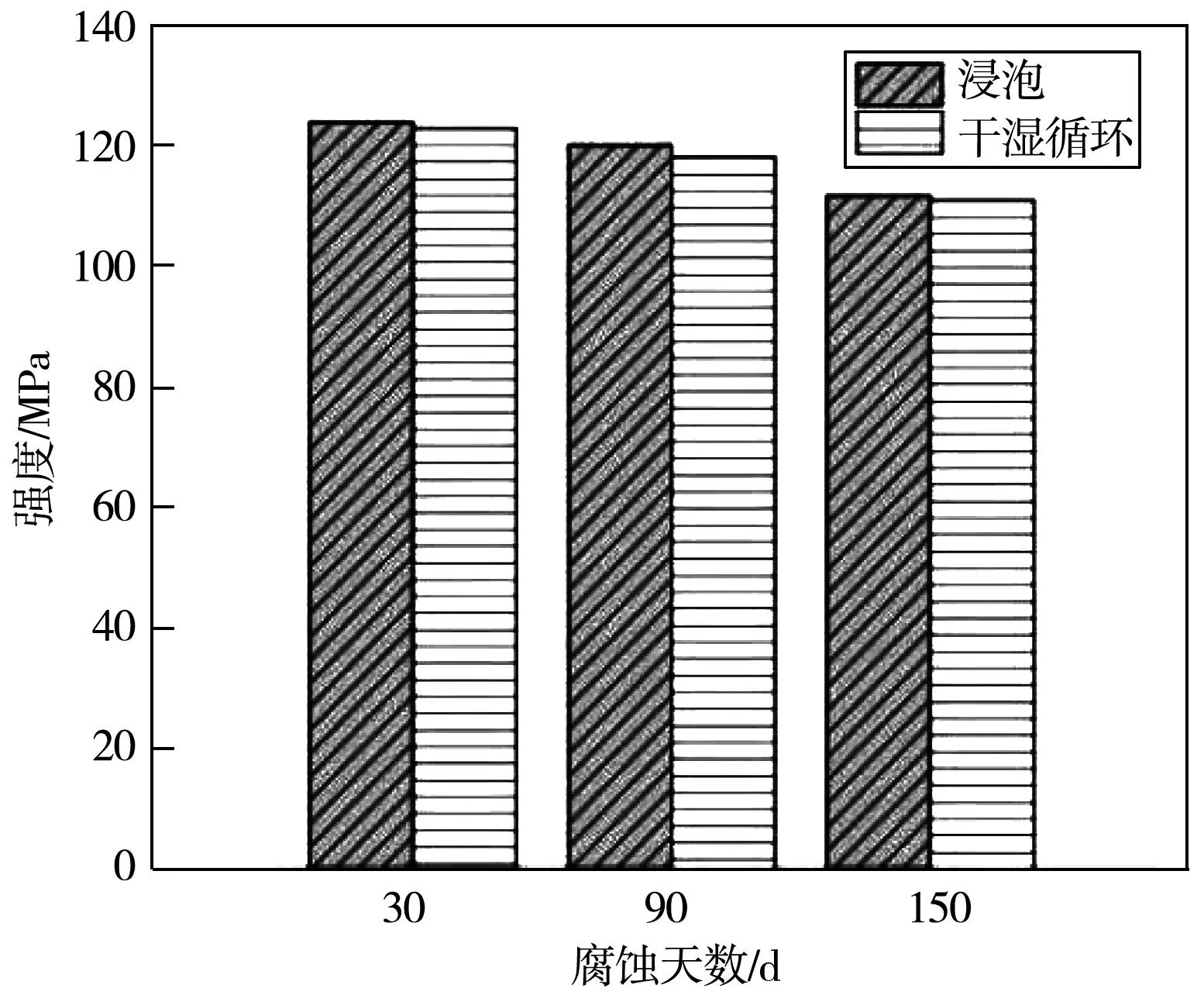

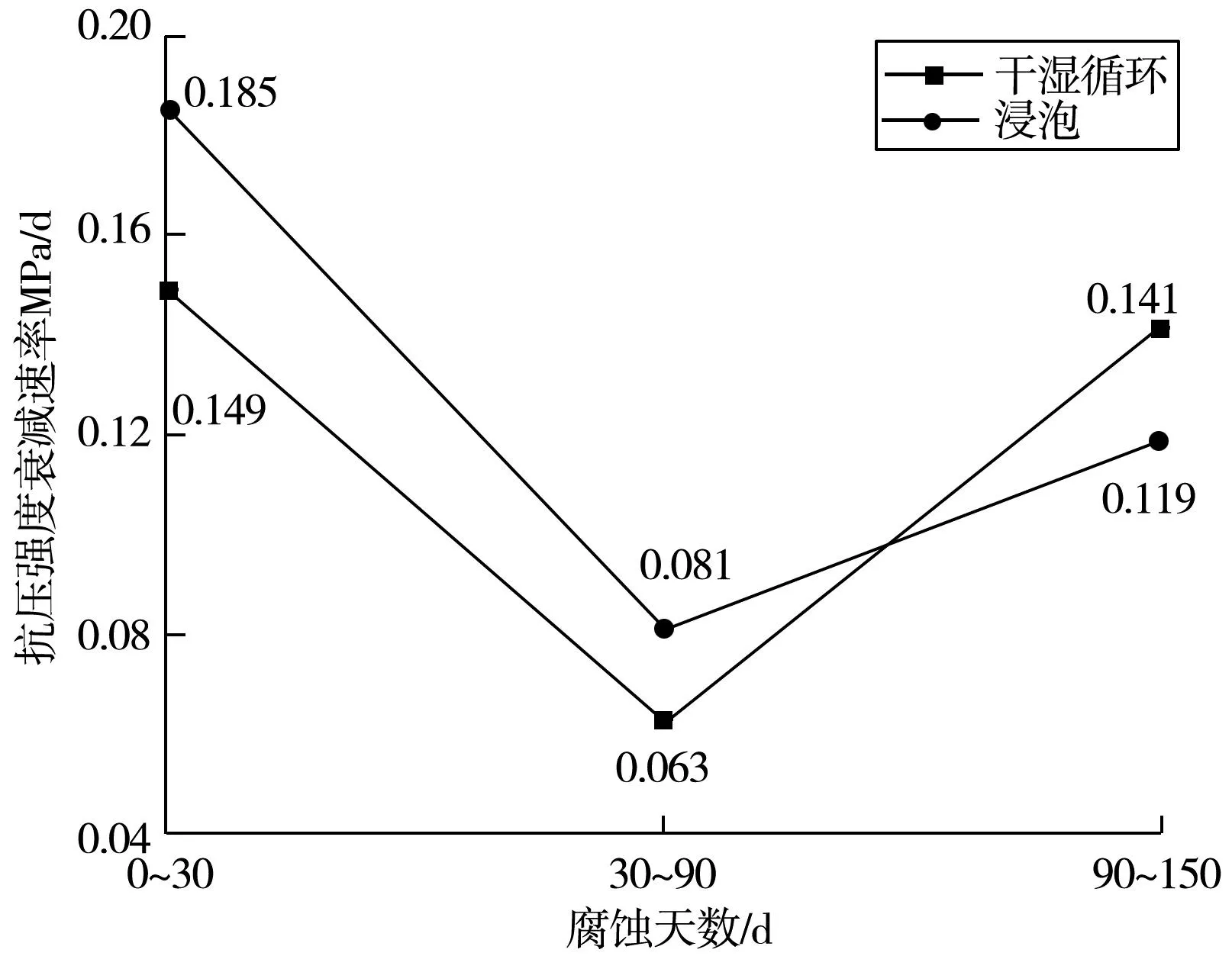

未经过腐蚀的素混凝土柱的极限承载力为240.7 kN,未腐蚀的GFRP管混凝土短柱的极限承载力为1 133.1 kN,相同尺寸的混凝土短柱与GFRP管组合后,极限承载力提高了5倍左右。图5为试件经过不同方式腐蚀后的极限承载力,由图5可知,随着腐蚀天数的增加试件的极限荷载降低,硫酸盐浸泡腐蚀30、90、150 d试件相对未进行浸泡试件轴压极限承载力分别下降3.49%、6.43%和13.02%,硫酸盐干湿循环腐蚀30、90、150 d试件相对未进行干湿循环试件轴压极限承载力分别下降4.31%、8.09%和13.64%。腐蚀90 d相对腐蚀30 d试件,缺陷点增加两倍,极限承载力下降约是30 d的两倍;腐蚀150 d相对腐蚀30 d试件,试件缺陷点数量约是30 d的3倍。图6和图7是浸泡和干湿循环作用下GFRP管混凝土短柱的强度和强度衰减速率。硫酸盐腐蚀使试件的强度有明显降低,抗压强度衰减速率呈先降低后增加的趋势,前期衰减速率最快,极限承载力下降最多;中期衰减速率减缓,随着腐蚀时间的增加,衰减速率增加。在0~30 d内,浸泡作用与干湿循环作用下抗压强度衰减速率相差0.036 MPa/d;在30~90 d内,抗压强度衰减速率相差0.018 MPa/d;在90~150 d内,试件强度衰减速率相差-0.022 MPa/d。

图5 不同腐蚀时间试件极限荷载

图6 不同腐蚀时间试件抗压强度

图7 不同腐蚀时间试件抗压强度衰减速率

硫酸盐浸泡和干湿循环作用使试件的强度有明显降低,在0~30 d时,硫酸盐对试件的侵蚀速度最快,强度衰减速度最大,浸泡作用下的速率大于干湿循环作用下的速率,这是因为在初期硫酸盐不同作用下,离子交换占主导地位,水分子和盐离子与GFRP管和混凝土迅速发生大量的化学反应[3-8],侵蚀性物质致使混凝土产生缺陷以及部分玻璃纤维分子结构被破坏,导致试件轴压性能有较大幅度的下降。

在30~90 d内,化学反应变缓,强度衰减速率减小,而干湿循环作用加快了离子侵蚀,不同作用强度衰减速率差距变小,核心混凝土因硫酸盐不断的腐蚀出现微量的剥落,质量开始出现损失,混凝土变松散。在90~150 d内,核心混凝土出现缺陷以及纤维-基体界面脱粘,打开了离子进入材料内部的通道,试件强度衰减速率较30~90 d增加,使得组合柱的承载能力不断下降。干湿循环使材料内外产生湿度差,加快水分由外向内的扩散速度,持续干湿循环试件缺陷远多于浸泡作用下试件,试件强度衰减速率高于浸泡作用下,微裂缝的产生会有更多的混凝土剥落,质量损失加剧。

3.3 荷载-应变曲线分析

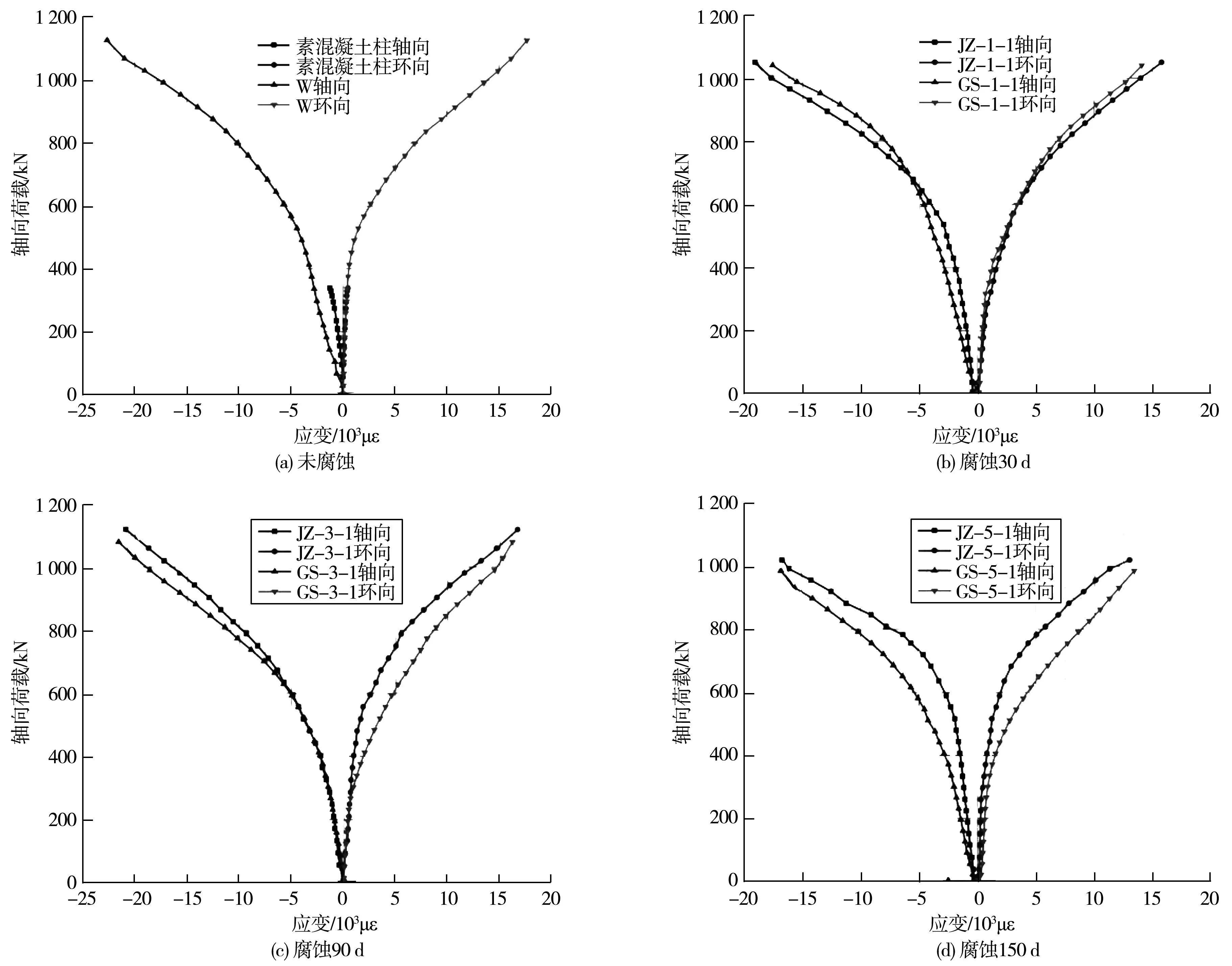

加载过程中试件的荷载-应变曲线如图8,素混凝土荷载-应变基本成直线,轴向应变增长快于环向应变;GFRP管混凝土短柱曲线呈双曲线,GFRP管混凝土短柱曲线弹性阶段基本与素混凝土曲线重合,到达素混凝土极限荷载后,曲线出现拐点,GFRP管套箍作用明显。图8中字母W、JZ、GS分别表示未经过腐蚀、经过浸泡腐蚀和干湿循环腐蚀的GFRP管混凝土短柱,数字代表试件编号,其中未作用的试验组为平均值,用W表示。

图8 不同腐蚀天数荷载-应变曲线

未腐蚀组GFRP管混凝土短柱的极限轴向应变和极限环向应变分别为-22 482 、17 883 με,GFRP管对混凝土的约束,使其延性有明显的增加,轴向和环向应变都有大幅度的提高。对比未腐蚀GFRP管混凝土短柱的极限轴向应变和极限环向应,浸泡30 d后试件的极限轴向和环向应变分别为-19 100、15 800 με,分别减小了4.65%和5.70%;浸泡90 d后试件的极限轴向和环向应变分别为-19 037、15 730 με,分别减小了15.32%和12.04%;浸泡150 d后试件极限轴向和环向应变分别为-17 196、13 587 με,分别减小了23.51%和24.02%;未浸泡的试件横向变形最小,刚度最高,腐蚀时间长的试件斜率更低,应变更大一些,更早出现转折。

硫酸盐浸泡时间越长对试件的腐蚀越严重,试件刚度随之降低,抗变形能力减弱,产生更大的压缩变形和横向鼓曲。这说明GFRP管混凝土短柱随着硫酸盐浸泡时间增加,腐蚀程度加深,试件的刚度降低,抗变形能力随之降低,延性变差。

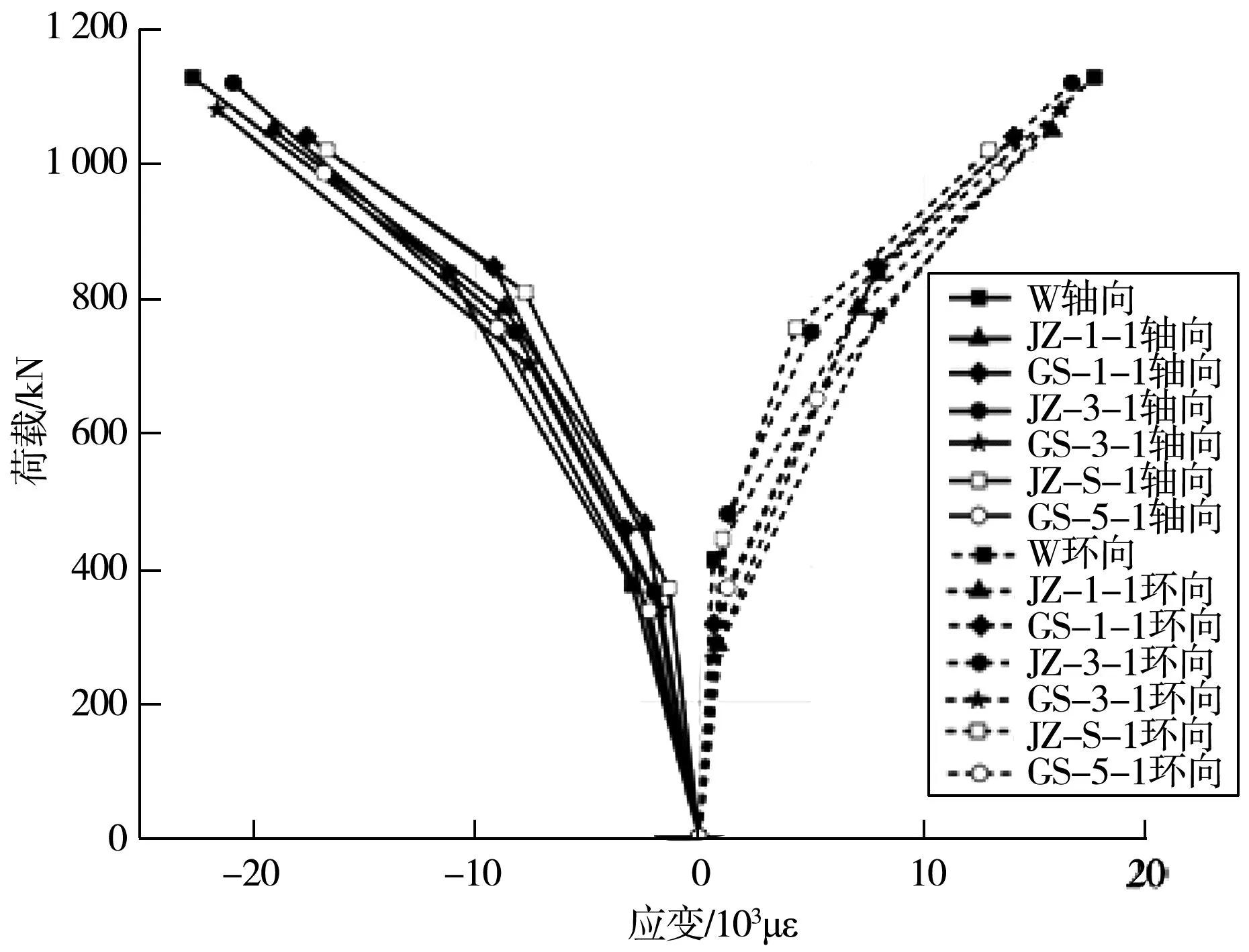

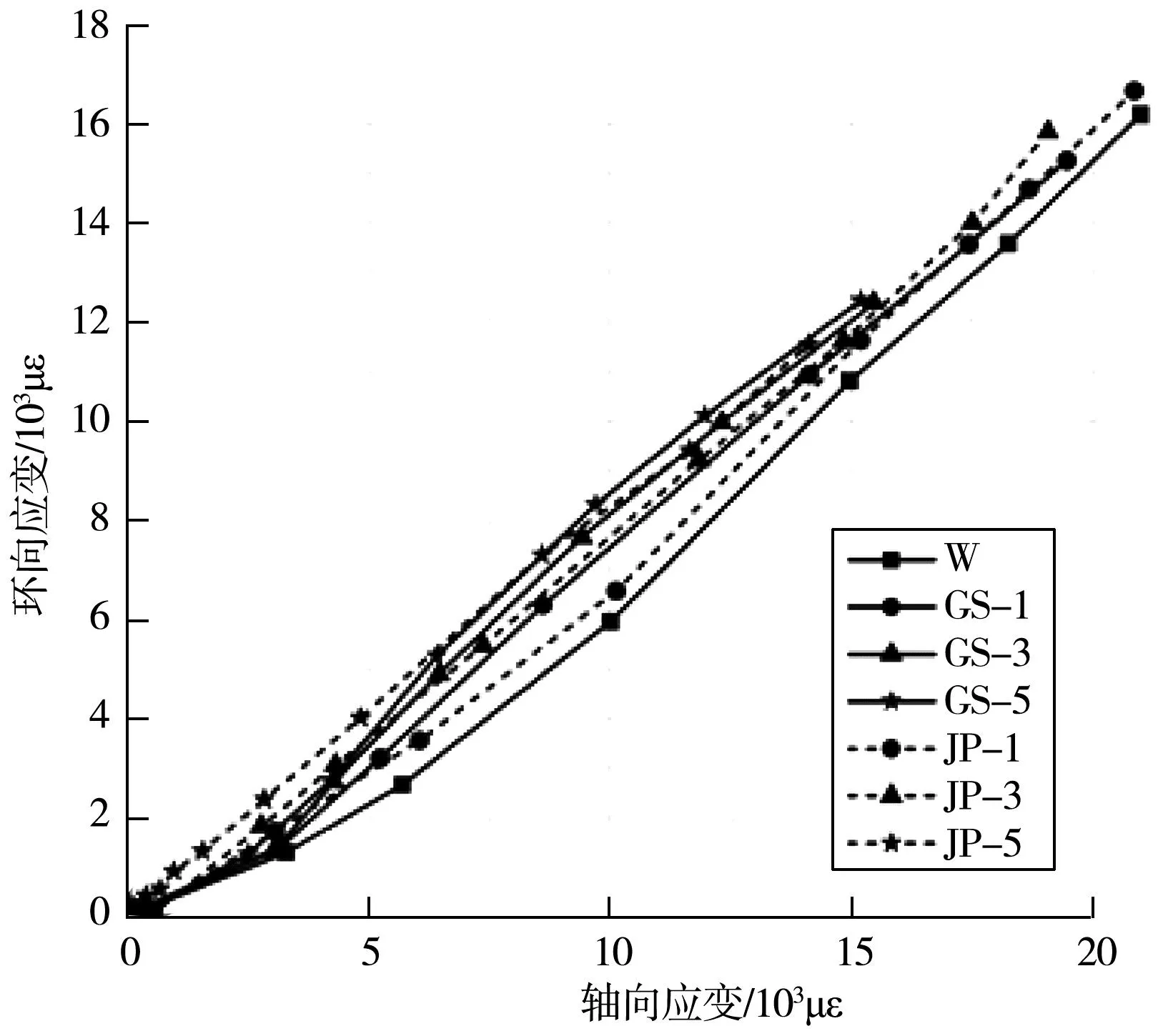

对比硫酸盐溶液浸泡和干湿循环30、90、150 d后的GFRP管混凝土短柱荷载-应变曲线,试件的荷载-应变曲线可以分为3个阶段:弹性阶段,弹塑性阶段和强化阶段,如图9~图10,图9为GFRP管混凝土柱荷载-应变三阶段曲线。在弹性阶段,干湿循环作用后试件的轴向和环向应变随着荷载的增加变化不明显,轴向应变的增加大于环向应变,此时轴向变形主要为混凝土受压时产生的弹性变形,GFRP管与核心混凝土还未产生相互作用;在弹塑性阶段,轴向应变与环向应变发生转折,应变增加,泊松比变小,斜率发生变化,GFRP管开始对核心混凝土产生“约束力”。硫酸盐腐蚀30 d后,浸泡作用与干湿循环作用试件轴向应变曲线出现交叉;硫酸盐腐蚀90 d后,浸泡作用比干湿循环作用后试件轴向应变斜率稍大;硫酸盐腐蚀150 d后,浸泡作用比干湿循作用后试件轴向应变和环向应变斜率大,应变差距更明显;在强化阶段,这时混凝土几乎失去承载能力,GFRP管承受绝大部分的力,管受压向外膨胀,轴向、环向应变显著增加。硫酸盐干湿循环作用更早进入强化阶段。硫酸盐腐蚀30 d后,干湿循环作用后试件轴向应变斜率稍大,硫酸盐腐蚀90 、150 d后,干湿循环作用比浸泡作用试件轴向和环向应变斜率小,且作用时间长的试件的应变值差距相对较大。

图9 GFRP管混凝土柱荷载-应变三阶段曲线

图10 环向应变-轴向应变

对试件施加轴向荷载,加载初期,核心混凝土承担大部分荷载,GFRP管混凝土短柱受到硫酸盐腐蚀,核心混凝土受损刚度下降,硫酸盐干湿循环腐蚀时间长的试件弹性阶段轴向应变更大,曲线更平缓;随着荷载的增加,核心混凝土不断向外膨胀,产生径向压力作用于GFRP管,GFRP管产生围压,反向约束核心混凝土,且围压随着荷载增加,核心混凝土的不断膨胀而增加,直到达到GFRP管混凝土短柱极限承载力而突然破坏失效。前期浸泡作用下试件强度下降速率快,破坏时产生更大的轴向变形。随着腐蚀时间的增加,干湿循环作用的交替加速了离子交换的频率,侵蚀介质和膨胀性物质增多,早于浸泡作用出现质量损失,GFRP管表面纤维剥落和坑蚀现象更严重,核心混凝土不密实程度加剧,GFRP管与混凝土界面脱粘,缺陷远多于浸泡作用,从而使干湿循环作用下试件GFRP管提前进入受力状态,降低了GFRP管与混凝土的协同作用,环向变形增加;干湿循环时间越长,腐蚀越严重,环向刚度下降幅度越大,GFRP管与混凝土的协同作用机制降低,干湿循环作用下试件轴向环向变形与浸泡作用下差距变大,试件延性降低,破坏更突然,裂缝变宽。

4 结 论

研究硫酸盐干湿循环作用和浸泡作用对GFRP管混凝土短柱轴压性能演变规律,分析不同腐蚀时间试件性能变化,综上分析,结论如下:

1)在硫酸盐环境下,GFRP管混凝土短柱的抗压强度、轴向和环向变形都随着腐蚀时间的增加而逐渐减小,刚度下降,抗变形能力随之降低,延性变差。

2)随着硫酸盐腐蚀时间增加,前期干湿循环作用下比浸泡作用下GFRP管混凝土短柱抗压强度衰减速率小,后期干湿循环作用比浸泡作用下GFRP管混凝土短柱抗压强度衰减速率大。

3)随着硫酸盐腐蚀时间增加,硫酸盐干湿循环作用比浸泡作用下对GFRP管混凝土短柱造成的缺陷更多,会产生更大轴向变形和横向鼓曲,抗压强度和GFRP管与混凝土协同作用略微降低。