全钢子午线轮胎胎体帘布稀线的解决措施

2023-12-26袁定军金建林方文标王胜学吕福秋文盛辉

袁定军,金建林,李 宁,方文标,王胜学,吕福秋,文盛辉

[中策橡胶(建德)有限公司,浙江 建德 311606]

胎体帘布是全钢子午线轮胎的核心部件,在轮胎制造过程中胎体帘布极易出现稀线问题,从而导致轮胎在使用过程中容易产生胎侧鼓包、脱层,甚至爆胎等问题,给车辆行驶造成严重的安全隐患[1-4]。

经统计,我公司全钢子午线轮胎胎体帘布稀线发生率较高,例如多根胎体钢丝帘线稀发生率为0.076%,内衬层接头处胎体帘布稀线发生率为0.057%,自动接头胎体帘布稀线发生率为0.029%,手动接头胎体帘布稀线发生率为0.018%。按各类胎体帘布稀线总发生率为0.2%计算,每天生产27 000条轮胎,则有54条轮胎因胎体帘布稀线而降级,造成经济损失。与此同时,市场上有投诉轮胎鼓包和实鼓等问题[5-7]。

本工作分析了全钢子午线轮胎胎体帘布稀线的原因,并采取相应措施,取得了良好的效果。

1 胎体帘布稀线分类及原因分析

胎体帘布稀线主要分为单根钢丝帘线稀和多根钢丝帘线稀两类。

1.1 单根钢丝帘线稀

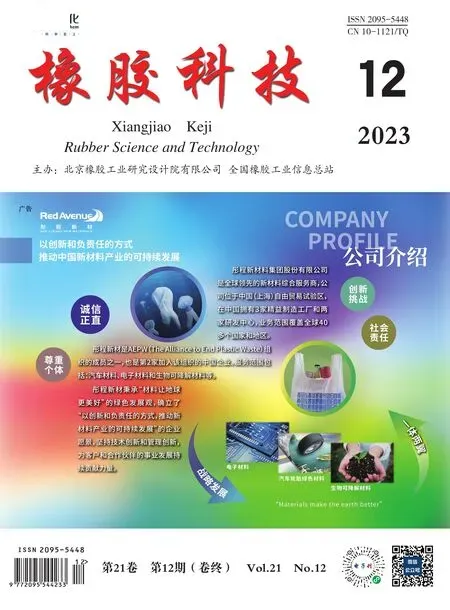

(1)胎体钢丝帘布本身稀线而非接头稀线,见图1。

图1 胎体钢丝帘布本身稀线

(2)胎体帘布因直裁拼接而造成的接头帘布稀线,见图2。

(3)胎体帘布成型过程中手动拼接时,因拼接压力、间隙不符合要求而造成接头帘布稀线,见图3。

图3 手动拼接造成的接头帘布稀线

单根钢丝帘线稀的产生原因如下。

(1)钢丝帘布直裁时拼接轮松动,拼接压力和间隙不符合要求;直裁修边质量差。

(2)成型接头时缝合器间隙和速度不符合要求,底轮松动、晃动;胎体帘布裁切面毛糙、呈锯齿状;主操作人员缝合手势不恰当。

(3)胎体帘布质量不佳。

(4)鼓间收缩速度和内压充气速度不匹配。

1.2 多根钢丝帘线稀

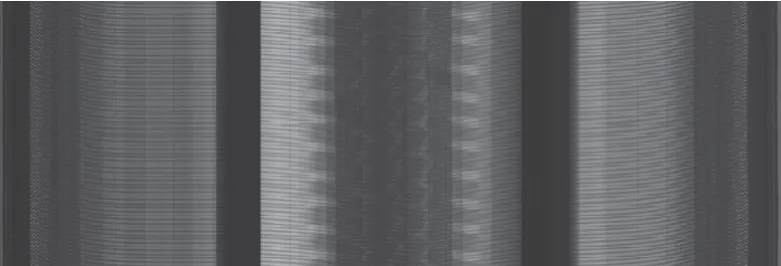

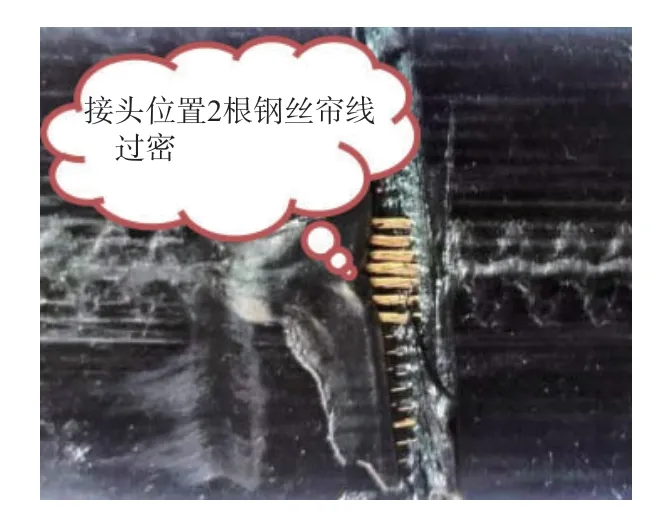

(1)胎体帘布压延时产生多根钢丝帘线稀,见图4。

图4 胎体帘布压延时产生多根钢丝帘线稀

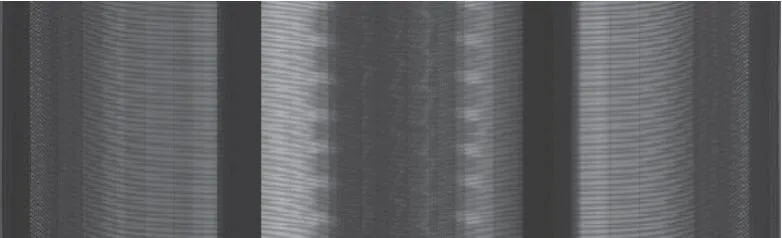

(2)胎体帘布因内衬层接头裂开、接头过大而产生多根钢丝帘线稀,见图5。

图5 胎体帘布因内衬层接头裂开、接头过大而产生多根钢丝帘线稀

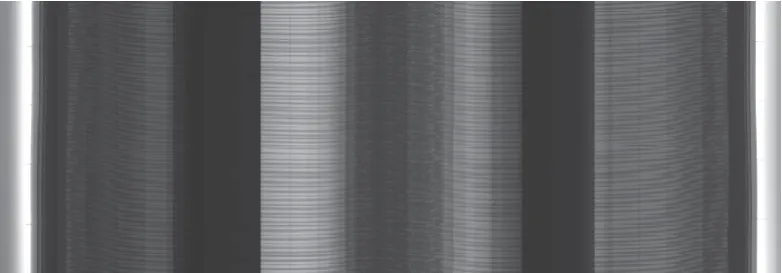

(3)根据企业标准,6根正常排列钢丝帘线间距内的实际钢丝帘线小于5根时,可判定为多根钢丝帘线稀,见图6。

图6 6根正常排列钢丝帘线间距内的实际钢丝帘线小于5根

(4)胎体帘布有两处或多处钢丝帘线稀且程度不一致,见图7。

图7 胎体帘布有两处或多处钢丝帘线稀且程度不一致

多根钢丝帘线稀的产生原因如下。

(1)胎体帘布边部覆胶质量较差,充气后钢丝帘线错位。

(2)胎体帘布表面损伤。

(3)垫胶切面焦烧毛糙,垫胶接头未压实而裂开。

(4)胎体帘布表面熟胶粒过大,造成胎体帘布覆胶不均匀。

(5)内衬层裁切面尺寸及裁刀质量不符合要求;内衬层贴合时接头搭接不符合要求;滚压时内衬层上下两个接头未滚压到位,以及内衬层粘性不佳等,导致胎体帘布因内衬层接头裂开或接头过大而产生稀线。

2 解决措施及管控要点

(1)对胎体帘布自动接头位置处多根钢丝帘线稀的解决措施是:增加胎体帘布修边根数,确保边部余胶符合要求。

(2)对胎体帘布表面压痕处多根钢丝帘线稀的解决措施是:剔除损伤的胎体帘布,胎体帘布运输过程中杜绝损伤。

(3)垫胶接头位置处多根钢丝帘线稀的解决措施是:确保垫胶接头压合手势、裁刀清洗符合工艺要求。

(4)帘布表面熟胶粒多导致多根钢丝帘线稀的解决措施是:熟胶粒贯穿2根以上钢丝帘线的部分胎体帘布应割除。

(5)生产过程中批量产生异常胎体帘布稀线时,管控要点如下。

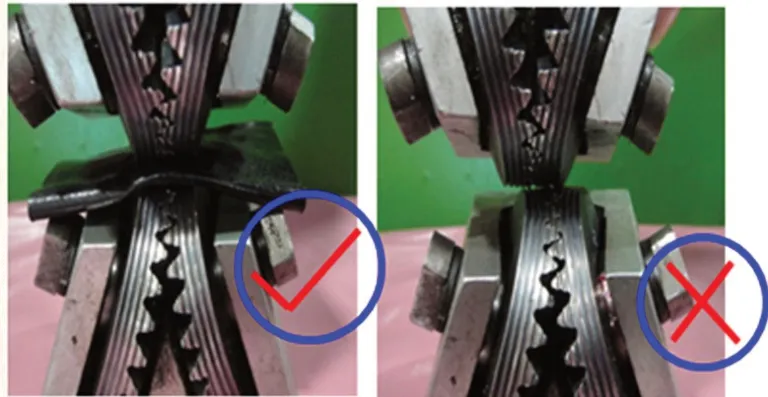

①胎体帘布直裁自动接头时要求上下拼接轮对中、不松动(见图8),且拼接压力需根据帘布厚度设置。割开并检查自动拼接位置的钢丝帘布,分为以下几种情况,即:接头位置处钢丝帘线排列均匀,与正常位置处钢丝帘线相比无过密和过稀现象(见图9),这是可以接受的;接头位置处钢丝帘线间无胶料粘合,两根钢丝帘线间距为零(见图10),会导致轮胎成型充气过程中胎体帘布散开,这是不可接受的;接头位置处钢丝帘线间距比正常位置处钢丝帘线间距过大,大于或等于1.3倍时判定为不合格(见图11),这是不可接受的。对此可以采取下述预防措施:确保修边刀切面不毛糙,V形刀口锋利,使用过程中如出现U形刀口则需要立即更换刀具;帘布两侧修边应平整,确认修边后的胎体帘布边部不露钢丝帘线,且修下的钢丝帘布边部不露钢丝帘线,如图12所示。

图8 胎体帘布直裁自动接头时上下拼接轮对中、不松动

图9 接头位置处钢丝帘线排列均匀

图10 接头位置处钢丝帘线间无胶料粘合

图12 修边后的胎体帘布边部及修下的钢丝帘布边部不露钢丝帘线

②胎体帘布手动接头时要求缝合位置拼接严密,以防止轮胎充气膨胀过程中胎体帘布接头处裂开。主要改善措施为:胎体帘布贴合时,防止胎体帘布定长过短;内衬层贴合时,内衬层定长按施工标准执行,避免内衬层定长过短;胎体缝合后,及时检查成型机的手动接头处是否存在胎体帘布稀线的情况,如有稀线裂开应及时检查缝合器和内压等,缝合器由原外杆调至内杆(见图13),使缝合器拉绳更接近鼓的正上方,缝合时拉绳牵引的角度变小,提升缝合位置稳定性;检查成型鼓上拼接间隙,并用电热刀刮开,刮开范围不要过大,检查后无胎体帘布稀线或胎体帘布稀线修补后均需要将胶料恢复到原来状态。

图13 缝合器由原外杆调至内杆

③钢丝帘布压延时必须剔除胶料的小熟胶粒和杂物;压力辊损伤或与3#辊间隙偏大时必须立即调整到符合要求才能继续生产。

④内衬层接头工序中确保内衬层裁切面不过窄,根据内衬层厚度设置合适的内衬层裁切面宽度标准[8];贴合内衬层时必须严格按照搭接1~3 mm进行贴合;滚压时内衬层上下两个接头时均需滚压到位,例如复合件压辊滚压速度由200 mm·s-1调整至160 mm·s-1,确保内衬层接头压合紧实,内衬层接头边部无气泡和开裂;内衬层喷霜或半制品不粘时需做返回处理;对成型员工进行实物培训,规范员工内衬层接头搭接操作。

3 改善效果

采取措施后,胎体帘布稀线问题取得了以下改善效果。(1)胎体帘布自动接头后接头位置钢丝帘线排列均匀,与正常位置无异。(2)某成型机台手动接头出现胎体帘布稀线的轮胎由原来的平均每天3条降至6天1条。(3)因内衬层接头边部气泡、开裂造成的多根胎体帘线稀的发生率由原来的0.106%降至0.021%。(4)胎体钢丝帘布稀线的总发生率明显下降,由原来的0.316%降至0.13%,轮胎合格率明显提高[9-10]。

4 结语

从全钢子午线轮胎胎体帘布稀线的形式入手,分析了其产生原因,采取了解决措施,并提出生产工艺改善和管控要点,使该病疵的发生率明显下降,从而提高了轮胎质量,取得了良好的经济效益,同时大大降低了轮胎在使用中鼓包、脱层,甚至爆胎等质量风险。