橡胶注射成型硫化机在三元乙丙橡胶硫化中的应用

2023-12-26任伟杰方岳权黄顺道

任伟杰,方岳权,黄顺道

(浙江省上虞油封制造有限公司,浙江 绍兴 312300)

随着温室效应的加剧,碳达峰、碳中和的呼声越来越高,在橡胶行业中,提升产品质量和合格率越来越受到行业的高度重视,这对橡胶制品企业的硫化设备要求越来越苛刻。

与传统平板硫化机相比,橡胶注射成型硫化机(简称注射成型机)具有以下优点[1-3]:(1)工序简化,能够实现高温快速硫化,缩短生产周期,提高生产效率;(2)产品飞边、毛刺、废料现象减少,单模用胶量减小,成本降低;(3)产品尺寸稳定,物理性能和致密性好,合格率高,尤其适用于厚壁制品;(4)操作简单,劳动强度小,机械化和自动化程度高,生产效率高;(5)硫化工艺更环保,有利于实现无人化生产,符合行业发展趋势[4-9]。注射成型机和平板硫化机的使用特点对比见表1。

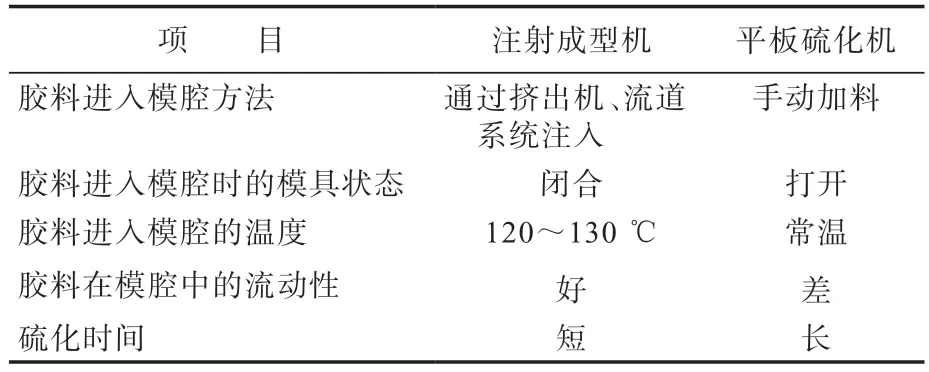

表1 注射成型机和平板硫化机的使用特点对比

本工作对比两种不同结构(a型和b型)注射成型机在三元乙丙橡胶(EPDM)硫化中的应用,并针对应用中出现的问题提出解决方案。

1 注射成型机的结构和主要参数

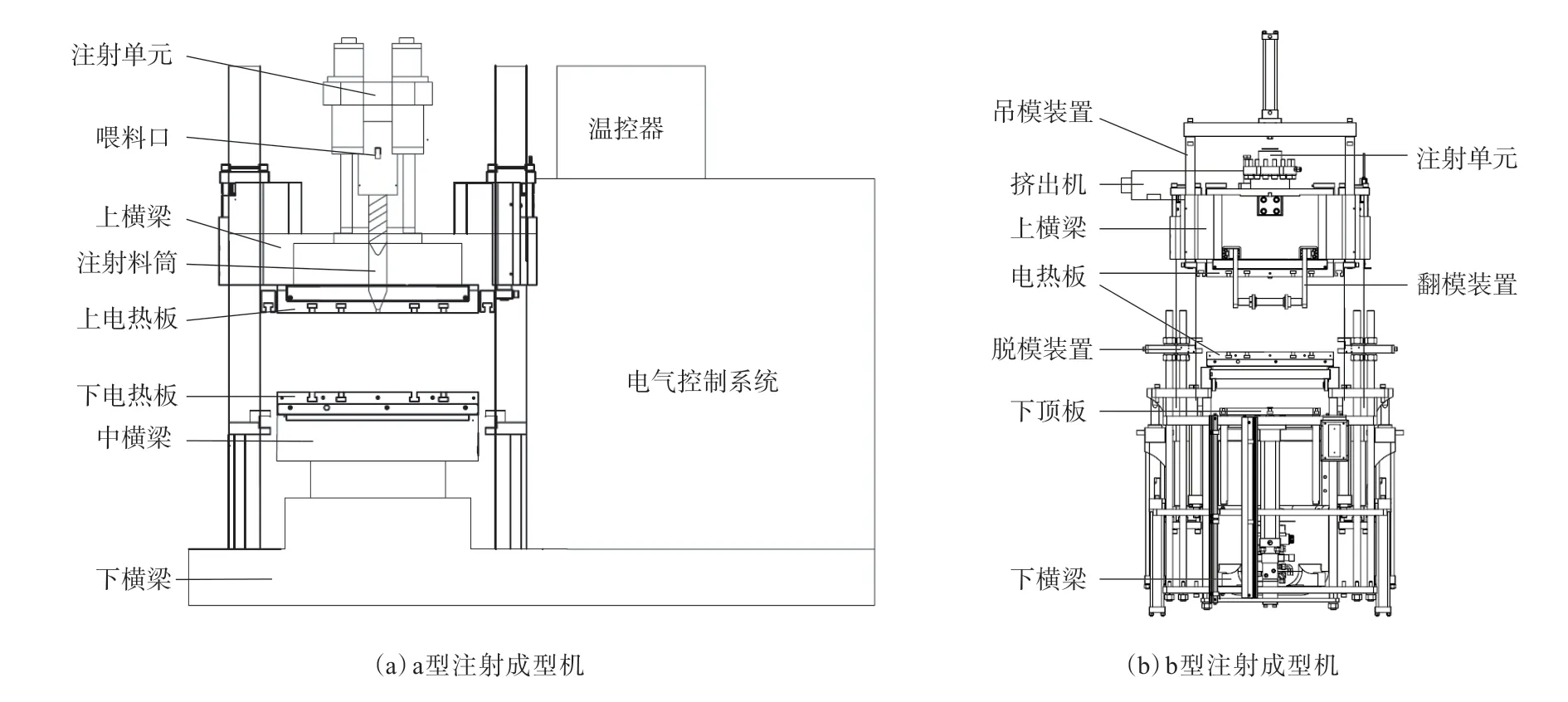

a型和b型注射成型机的结构见图1,主要参数见表2。

图1 a型和b型注射成型机的结构对比

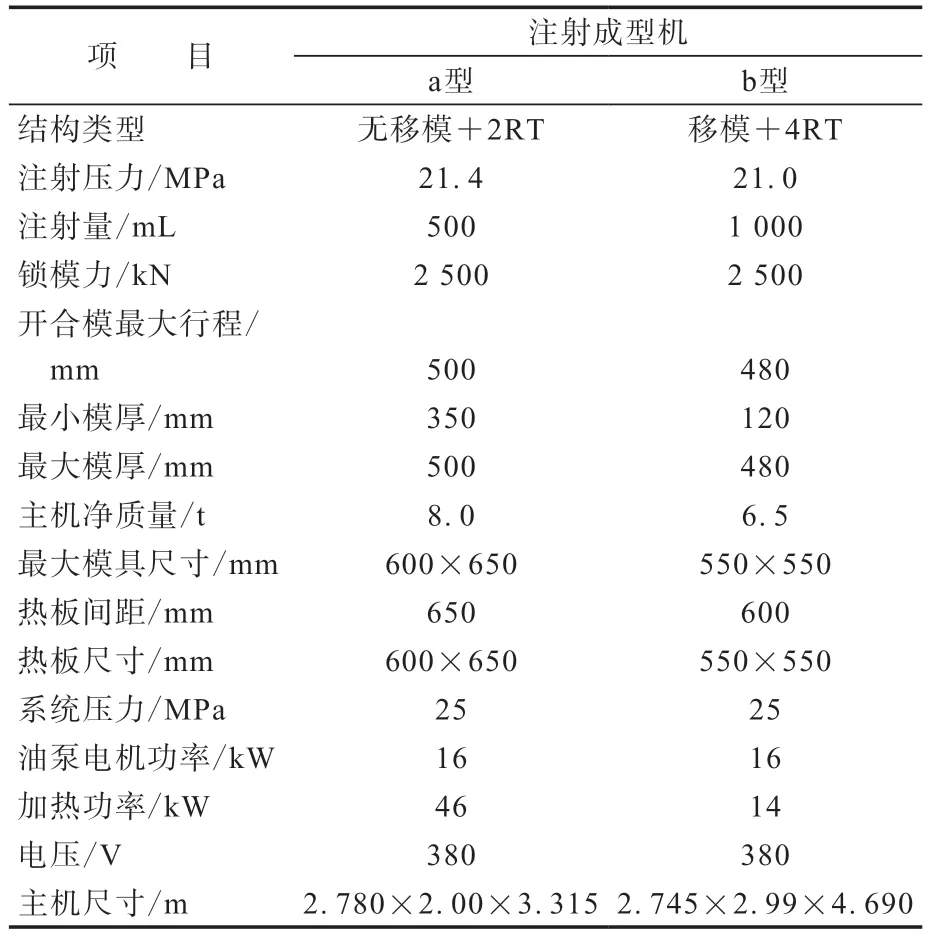

表2 a型和b型注射成型机的主要参数

由图1(a)可以看出,a型注射成型机是立式“无移模+2RT”结构,其中RT指脱模装置,整体结构只有吊模装置和顶出装置,适用于2层或3层模结构。由立柱固定上下横梁并连接中横梁,中横梁可以沿立柱上下滑动,注射单元位于上横梁的上方,注射活塞与储料筒、喷嘴在同一轴线上。该结构较为简单,注射时胶料先进先出,流动阻力小,操作方便,适用于纯橡胶类制品。

由图1(b)可以看出,b型注射成型机是立式“移模+4RT”结构,由立柱固定上下横梁并连接中横梁,中横梁可以沿立柱上下滑动,注射单元位于上横梁的上方,注射桶与注嘴在同一轴线上,与挤出机构成90°夹角。注射时挤出机随注射活塞上下移动,胶料从注射活塞下端的单向阀进入注射筒,具有先进先出的特点,但胶料在注射活塞中焦烧时难以清理。“移模+4RT”结构使b型注射成型机适用于带金属镶件的结构复杂的橡胶制品。

从表2可以看出:a型注射成型机结构相对简单,合模、开模速度快,可以缩短生产周期;注射量越小,注射精度越高,a型注射成型机的精度更高,适用于生产尺寸小、硫化周期短、精度要求高的纯橡胶制品;b型注射成型机价格相对较低,适用于生产硫化周期长的金属与橡胶的复合产品。

2 工艺性能

选用相同EPDM胶料,分别采用a型和b型注射成型机生产两种不同结构的产品,对比两种注射成型机的工艺性能。

2.1 EPDM胶料性能

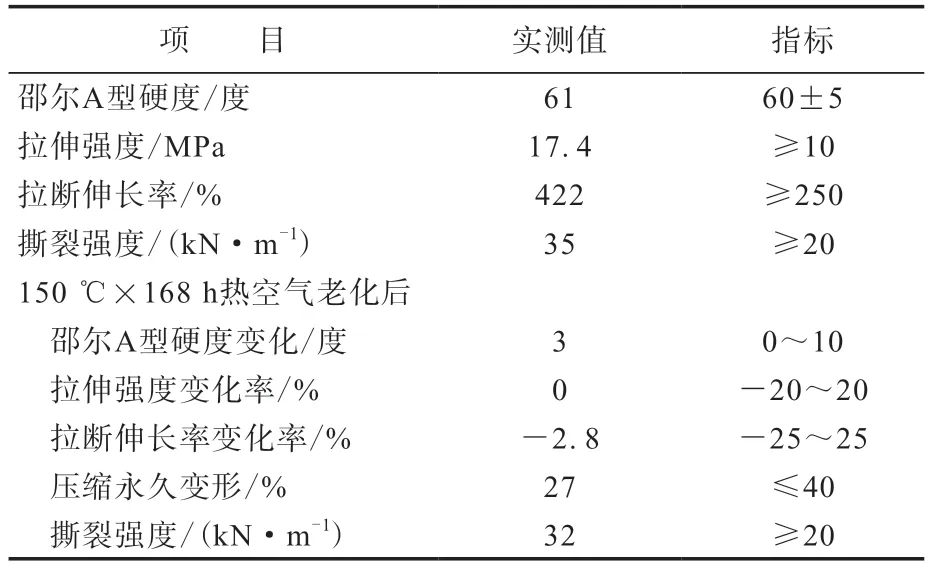

EPDM胶料的门尼粘度和硫化特性见表3,硫化胶的物理性能见表4。

表3 EPDM胶料的门尼粘度和硫化特性

表4 EPDM硫化胶的物理性能

2.2 工艺参数

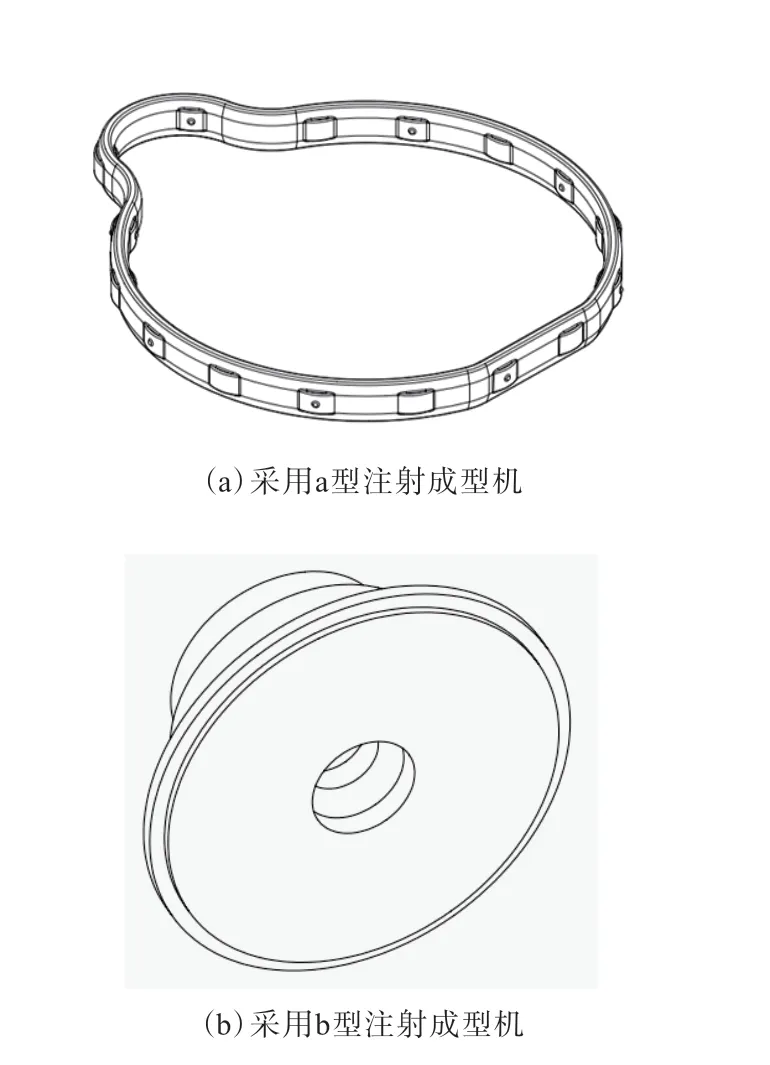

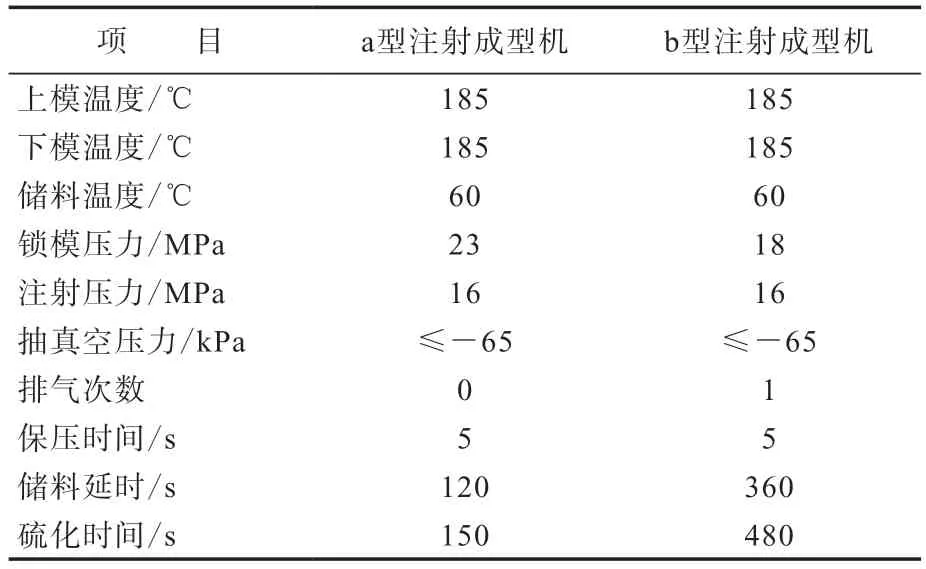

采用a型和b型注射成型机生产的两种橡胶制品结构见图2,工艺参数见表5。

图2 两种橡胶制品的结构

表5 注射成型机的工艺参数

2.3 存在问题及解决措施

胶料在两种注射成型机上试模的过程中出现以下问题。

(1)喂料困难,塑化过程中出现胶条断裂现象,并伴随颗粒或粉末状橡胶外漏(见图3),注射时粉末状胶料有焦烧的情况。这是因为喂料口设计不合理,通过更换喂料口导向套结构(见图4)可以解决该问题。

图3 胶料外漏

图4 喂料口导向套结构

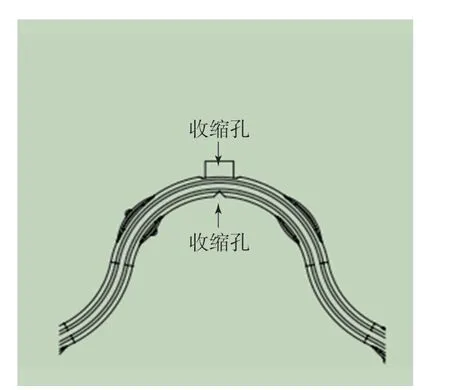

(2)成品注胶口处易出现凹陷收缩孔(见图5)。对于a型注射成型机可以调整合适的注射量,降低注射压力,延长储料延时,并降低保压压力;对于b型注射成型机则需要延长储料延时,并降低保压压力。

图5 成品注胶口处凹陷

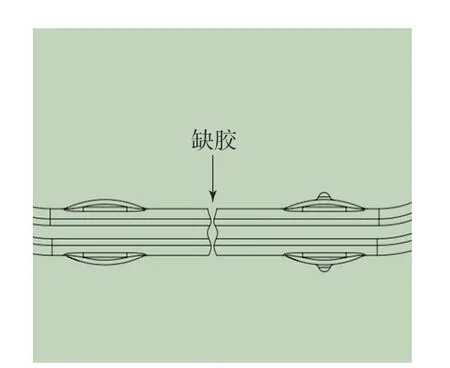

(3)模腔表面粘模(见图6),成品表面有缺胶现象(见图7)。针对粘模和缺胶现象,可定期清理模具,在模腔表面、流道表面及余胶槽喷涂特氟龙可以有效避免上述现象。喷涂特氟龙后,注射时间缩短约10 s,不易发生焦烧现象,提高加工安全性能;模腔表面不易粘模,无需定期清理模具,提高了产品外观质量;能轻松清理料头及余胶,清除废料时间缩短约6 min,有效提高了生产效率。

图6 模腔表面粘模

图7 成品缺胶

3 结论

(1)a型注射成型机适用于生产尺寸小、硫化周期短、精度要求高的纯橡胶制品,b型注射成型机适用于生产硫化周期长的金属与橡胶的复合产品。

(2)以EPDM为原料,采用两种注射成型机试模时有喂料困难、胶料外漏的情况,成品出现粘模现象且注胶口处出现凹陷收缩孔,可以通过改进喂料口、改变注射工艺参数、清理模具或喷涂特氟龙等措施解决上述问题。