基于七自由度车辆模型仿真平台的轮胎操纵稳定性仿真分析

2023-12-26孙晓峰梅光焕张凯凯王龙庆李慧敏

孙晓峰,梅光焕,张凯凯,王龙庆,李慧敏

(青岛森麒麟轮胎股份有限公司,山东 青岛 266229)

轮胎是车辆直接与地面接触的部件,在车辆行驶过程中担任重要角色,轮胎的力学特性对车辆的安全性能、燃油经济性、操纵稳定性、噪声以及乘坐舒适性都有重要的影响。轮胎是一个由多种橡胶材料和钢丝、聚酯等帘线组成的复杂弹性体,轮胎的力学特性呈现非线性特征,充气压力、负荷、温度等外部条件以及轮胎本身的结构参数等都会对轮胎的力学特性产生重要影响[1],所以轮胎力学特性及其与车辆的匹配性研究一直是车辆及轮胎动力学研究的重要方向。

在轮胎开发设计过程中,对轮胎操纵稳定性和舒适性的评价一般根据实车测试的结果来判定,而实车测试的结果往往受到车手测试能力的影响,测试场地和测试温度等环境因素也对测试结果产生影响,而且实车测试成本较高,难以大批量开展,这也是限制各方对轮胎特性深入研究的一个重要因素。在室内试验机上可以获得轮胎的力学特性,室内试验可以较好地反映轮胎的性能,又不需要实车测试的苛刻条件,所以很适合在轮胎开发设计初期开展。对室内试验的轮胎力学特性与实车测试轮胎的操纵稳定性和舒适性进行匹配一致性研究是轮胎开发过程中的重要内容。

轮胎的力学特性复杂多变,受众多因素影响,难以用一个或者几个指标对轮胎的性能进行全面概括,而且不同的实车工况测试也往往对应轮胎不同的力学特性,这也增大了轮胎特性与实车性能匹配的研究难度,而仿真技术的应用可以在一定程度上解决这个问题,仿真可以整体输入轮胎在各个工况下的力学特性数据,通过对车辆行驶过程中行驶姿态的控制,反映轮胎力学特性对整个车辆驾驶过程的影响。

1 七自由度车辆模型及PAC模型简介

1.1 七自由度车辆模型

车辆动力学发展过程中,研究者们建立了各种用于车辆动力学研究的车辆模型,从最简单的二自由度模型到三自由度、七自由度模型,以及更为复杂的十四、十七自由度模型。二自由度车辆模型是最基础的车辆动力学模型,它反映车辆在侧向和横摆两个自由度下的响应,三自由度车辆模型则增加了纵向自由度的控制,在此基础上增加了4个轮胎的转动则构成了七自由度车辆模型[2]。本工作主要基于七自由度车辆模型进行车辆操纵稳定性匹配性研究,七自由度车辆模型包括了车辆的横摆、侧向和纵向运动过程的分析,也考虑了载荷对轮胎特性的影响,尽可能考虑轮胎特性对车辆运动过程的影响,减少过多自由度对仿真效率的影响。

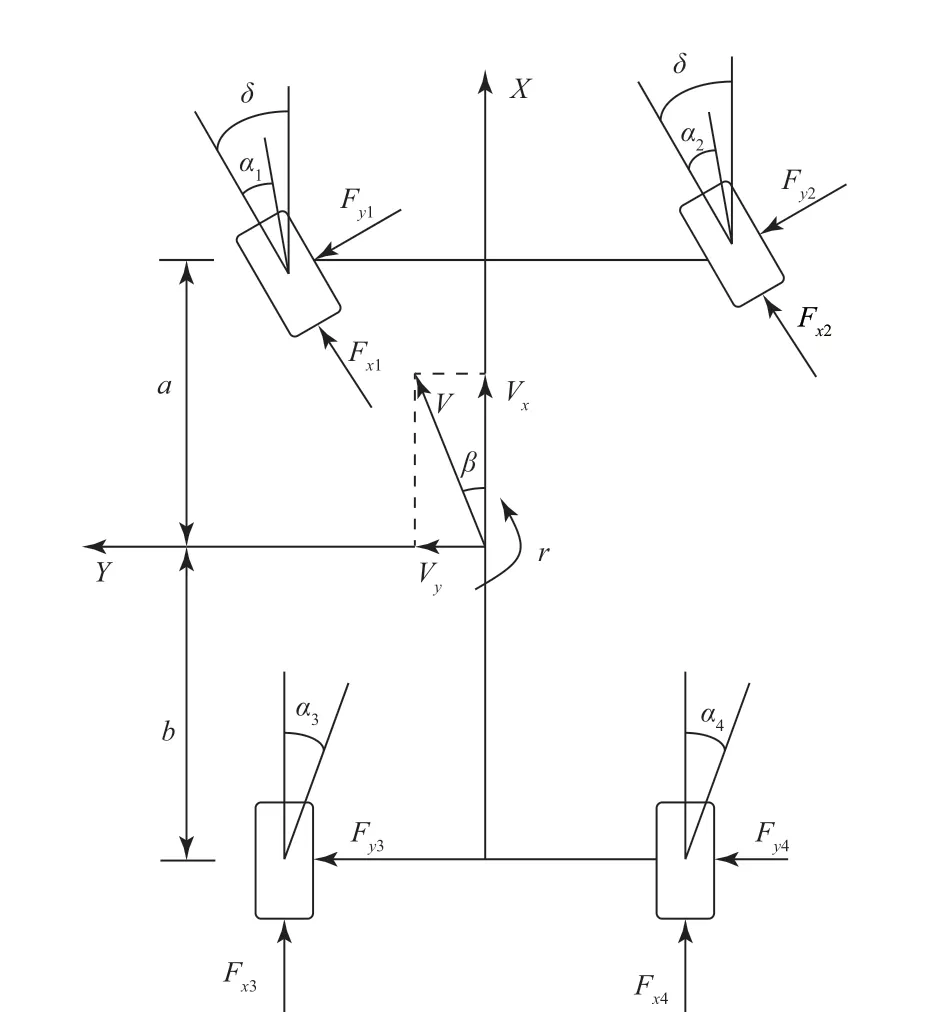

七自由度车辆模型示于图1。其中,r为横摆角速度,δ为车轮转角,V为车辆前进速度,β为质心侧偏角,Vx为纵向速度,Vy为侧向速度,a为质心距前轴水平距离,b为质心距后轴水平距离,Fxi和Fyi分别为轮胎纵向力和侧向力,αi为车轮侧偏角,i=1,2,3,4(分别对应4个车轮)。

图1 七自由度车辆模型示意

对整车进行动力学分析[3],车辆存在车辆坐标系下沿X轴的纵向力平衡、沿Y轴的侧向力平衡、绕Z轴的力矩平衡以及4个车轮的力矩平衡。

纵向力平衡:

侧向力平衡:

绕Z轴力矩平衡:

4个车轮的力矩平衡方程:

式中,m为整车质量,Iz为车辆转动惯量,tw1为前轴轮距,tw2为后轴轮距,Itw为轮胎转动惯量,wi为轮胎滚动角度,Rw为轮胎半径,Tbi为制动力矩,Tdi为驱动力矩。

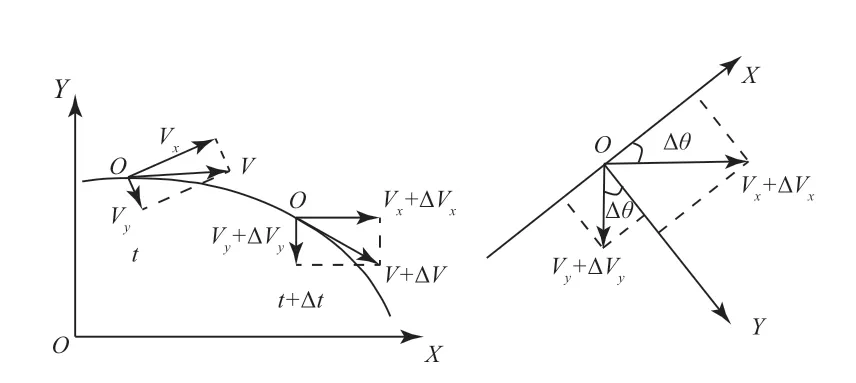

对车辆质心运动进行分析,如图2所示。OX轴与OY轴为车辆坐标系的纵轴与横轴。

图2 车辆质心运动位移示意

由于汽车转向行驶时伴有平移和转动,在t+t时刻,车辆坐标系中质心速度的大小与方向均发生变化,而车辆坐标系的纵轴与横轴的方向亦发生变化。考虑纵向速度Vx和侧向速度Vy随OX轴和OY轴所发生的随机变化,假设θ小,sinθ≈θ,cosθ≈1,可以得到

随OX轴的速度变化:

随OY轴的速度变化:

定义纵向加速度为ax,侧向加速度为ay,则:

其中,Ωz=r,代入上式可以获得:

车辆存在侧向加速度和纵向加速度时,车辆发生载荷转移,4个轮胎的载荷重新分配,得到4个轮胎的载荷:

式中:Fzi为垂向力;ms为悬挂质量;l为前后轴距,l=a+b;d为平均轮距,d=(tw1+tw2)/2;h为质心到地面的距离。

根据车辆动力学特性可以得出4个车轮的侧偏角公式:

各车轮轮心在车轮坐标系下的纵向速度Vti:

各车轮滑移率λi:

1.2 轮胎PAC模型

轮胎模型作为车辆模型的关键部分,对于轮胎开发者来说,辨识模型的选择和辨识精度尤为重要,最常用的操纵稳定性轮胎模型是PAC模型,由H.B.Pacejka教授构建,理论基础来自其提出的魔术公式(Magic Formula Tire Model)[4],在此不再赘述。

PAC模型数据来自于室内台架试验,其辨识精度高,可以很好地反映轮胎的力学特性,对于车辆动力学研究,轮胎PAC模型可以作为很好的轮胎模型输入。

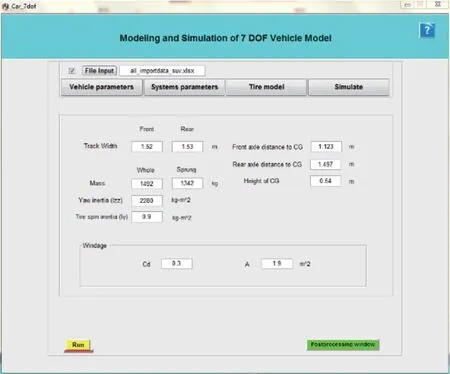

为了实现轮胎力学特性与车辆的匹配一致性研究,吉林大学智能网联车辆动力学实验室开发了基于MATLAB SIMULINK的七自由度车辆模型仿真平台,该平台基于七自由度车辆动力学模型,考虑整车的相关参数,轮胎模型作为关键输入部分,可以进行车辆转向盘角阶跃瞬态响应工况、固定方向盘转角稳态回转工况以及蛇形工况等车辆操纵稳定性工况的仿真,获得各工况下侧向加速度、横摆角速度、各个车轮侧偏角以及车身侧倾角等关键指标,可以帮助工程师进行轮胎力学特性与车辆操纵稳定性的匹配研究。

2 试验设计及结果

本工作为研究基于轮胎特性的客观指标与主观操纵稳定性评价的一致性,选取225/60R17规格,4个设计方案主要进行轮胎结构上的调整。按照PAC2002模型相关参数设定,试验充气压力为250 kPa,载荷为700 kg,试验设备为美国MTS公司生产的MTS Flat-Trac CT Plus型六分力试验机,并进行基于七自由度车辆仿真平台的车辆操纵稳定性实车工况仿真。

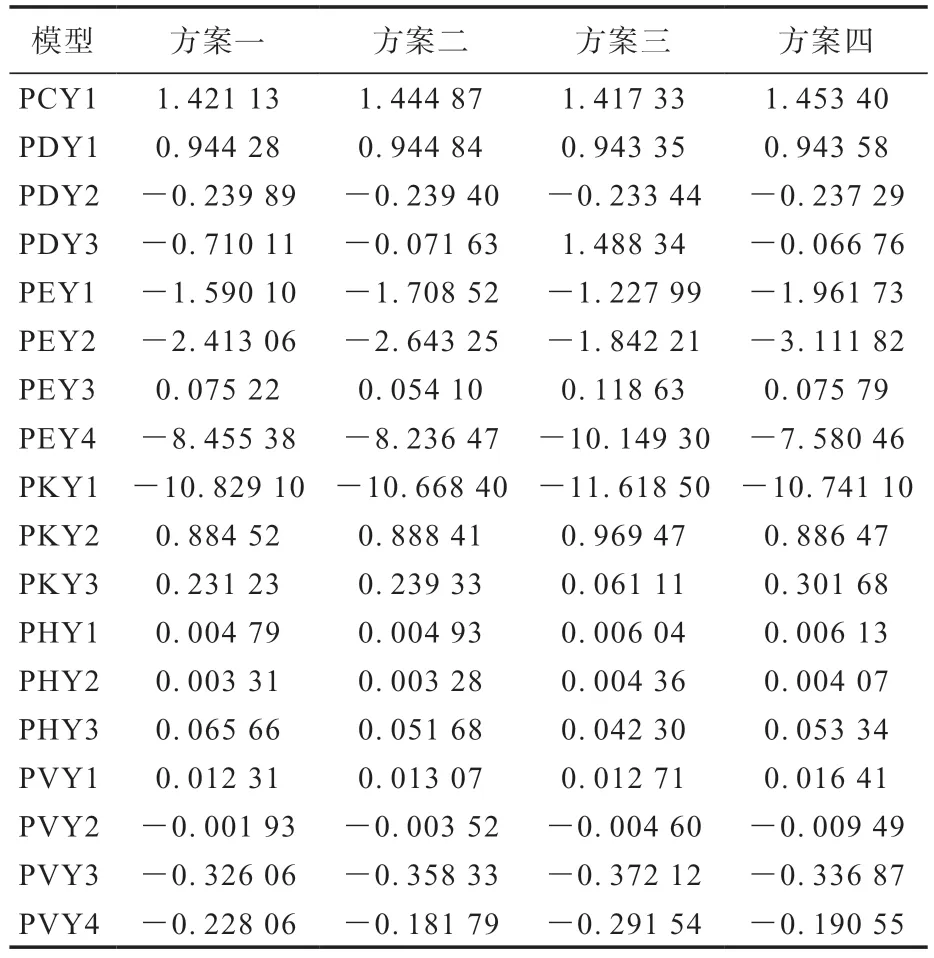

PAC模型的辨识关键参数如表1所示,其中,PCY1为形状因子,反映侧偏曲线的整体形态;PDY1,PDY2,PDY3为峰值因子,反映侧偏曲线的峰值;PEY1,PEY2,PEY3,PEY4为曲率因子,反映侧偏曲线在峰值处的曲率;PKY1,PKY2,PKY3为刚度因子,关系侧偏曲线在零点处的斜率,反映侧偏刚度特性;PHY1,PHY2,PHY3为水平偏移因子,影响侧向力为零点处的侧偏角;PVY1,PVY2,PVY3,PVY4为垂直偏移因子,决定侧向力的垂向偏移。

表1 PAC模型的辨识参数

2.1 仿真工况及仿真结果

参考GB/T 6323—2014《汽车操纵稳定性试验方法》进行仿真工况条件的设置以及客观指标的提取,仿真结果的分析和判定可以参考QC/T 480—1999《汽车操纵稳定性指标限值与评价方法》及其他相关文献资料[5]。车型为市场某SUV,车辆参数(车辆质量、轴距、质心高度及转动惯量等)及仿真平台界面如图3所示。

图3 七自由度车辆仿真平台参数界面示意

2.1.1 角阶跃工况

转向盘角阶跃试验的主要作用是评价汽车的转向灵敏程度以及随动性能[5]。其实施的具体方法为:整车先以一个恒定的车速进行直线行驶,然后驾驶员突然将方向盘转过一定的角度并保持不变,直到车辆达到稳定状态,记录车辆的运动状态,该工况涉及的关键指标为侧向加速度响应时间、横摆角速度响应时间、侧向加速度总方差、横摆角速度总方差以及横摆角速度超调量等。侧向加速度响应时间、横摆角速度响应时间表征汽车瞬态转向时反应的快慢;转向灵敏度为稳态侧向加速度与转角的比值,可以反映车辆的转向灵敏性;横摆角速度超调量体现了汽车响应与转角输入之间偏差的程度;侧向加速度总方差表征了在相应的角阶跃指令操作下所产生的汽车执行偏差的累积情况,是全面表征汽车指令执行误差的重要指标,该指标值越小,驾驶员主观评价越好。

设置角阶跃工况仿真车速为80 km·h-1,阶跃时间为0.5 s,方向盘转角为45°,仿真结果如表2所示。

表2 角阶跃工况仿真结果

由表2可知:方案三的侧向加速度响应时间和侧向加速度总方差明显小于其他方案,车辆随方向盘输入的跟随性最好,车辆响应性能最好;方案二的横摆角速度峰值相对较小,而横摆角速度超调量最大,说明该方案出现更多的横摆角速度超调,增加了车辆移线失稳的风险,需要车手进行更多的调整以使车辆保持正常的路线行驶。

2.1.2 稳态回转工况

稳态回转工况是评价车辆不足转向特性最常用的方法,可以分为固定方向盘转角和固定转向半径2种试验方式。本工作主要采用固定方向盘转角的方式进行。稳态回转试验一般采用前后轴侧偏角差值与侧向加速度变化曲线的形式考察车辆的不足转向特性。若不足转向度过高,车辆出现推头现象,操纵性差;若出现过多转向,则车辆的稳定性差,一般情况下要求车辆有较小的不足转向度[6]。

稳态回转试验车身侧倾度为车身侧倾角与侧向加速度关系曲线上侧向加速度为2 m·s-2处的平均斜率,其表示汽车在稳态转向时车身的倾斜程度,车身侧倾度越大,驾驶员主观评价越差,汽车的安全性越差。

设置稳态回转工况仿真固定方向盘转角为180°,侧向加速度梯度为0.25 m·s-2,仿真结果如表3所示。

表3 稳态回转工况仿真结果(°)·(m·s-2)-1

由表3可知,不足转向度从高到低依次为方案一、方案二、方案四、方案三。方案一和二的不足转向度非常接近,方案三的不足转向度较低,结合角阶跃工况其转向灵敏度较高,反映其具有较好的操纵稳定性,但其车身侧倾度略大,这会加大车辆侧倾控制的难度。

2.1.3 蛇形工况

蛇形工况是车辆“S”形绕桩试验,即试验车辆反复穿过试验布置的标杆,可以很大程度上体现出车辆在进行转向运动时,汽车系统的综合性能[7],可以获取的指标有平均方向盘转角、平均侧向加速度、平均横摆角速度以及平均车身侧倾角。车辆的车身侧倾角和横摆角速度越小,其主观评价越好[8]。在蛇形工况仿真过程中,方向盘转角按固定路线输入,车速为100 km·h-1,最大侧向加速度控制在0.7g,通过平均横摆角速度峰值与平均车身侧倾角峰值评价车辆的操纵稳定性。蛇形工况仿真结果如表4所示。

表4 蛇形工况仿真结果

由表4可知:方案三的平均车身侧倾角峰值最大,在车辆操纵过程中,更容易出现侧倾量较大而导致车辆失稳的情况,降低车辆的极限性能;其余3个方案的车身侧倾角和横摆角速度峰值较小,而且3个方案数值比较接近,其操纵稳定性相对更好。

方案三在稳态回转工况下具有较低的不足转向度,同时在蛇形工况下具有较大的横摆角速度峰值,这与方案三操纵性能的评价有所矛盾,不过稳态回转工况下的不足转向度主要是对车辆稳态性能的反映,蛇形工况最大横摆角速度等指标则主要是对车辆瞬态性能的反映,这种情况下需要综合考虑各项指标,以求得到对轮胎性能的最佳表征。而两种工况下对车身侧倾度的仿真结果基本一致。

2.1.4 综合分析

选取角阶跃工况的侧向加速度响应时间、侧向加速度总方差、稳态回转工况的不足转向度反映车辆的转向性能,角阶跃工况的侧向加速度响应时间可以反映轮胎的响应性能,侧向加速度总方差可以反映轮胎的线性感和转向精度,稳态回转工况的侧向加速度小于0.4g时的不足转向度反映轮胎在车辆转向性能评价区段的性能。选取角阶跃工况的横摆角速度超调量、稳态回转工况的不足转向度和蛇形工况的车身侧倾角表征车辆的操纵稳定性,横摆角速度超调量可以反映车辆移线过程的横摆超调现象,不足转向度可以反映车辆整体的操纵稳定性,蛇形工况的车身侧倾角可以反映车辆的侧倾程度,表征轮胎的抗侧倾能力。

选取各仿真工况下的重点指标,将4个方案排名,如表5所示。望小判定标准下,理论排名越靠前,代表其仿真结果数值越小,性能预测结果越好。合计排名相对应分值可以表征对轮胎转向和操纵稳定性的预测情况,合计分值越低,代表其预测轮胎性能越好。

表5 仿真结果排名

由表5可知,方案三的转向和操纵稳定性最佳,方案四次之,方案二最差。

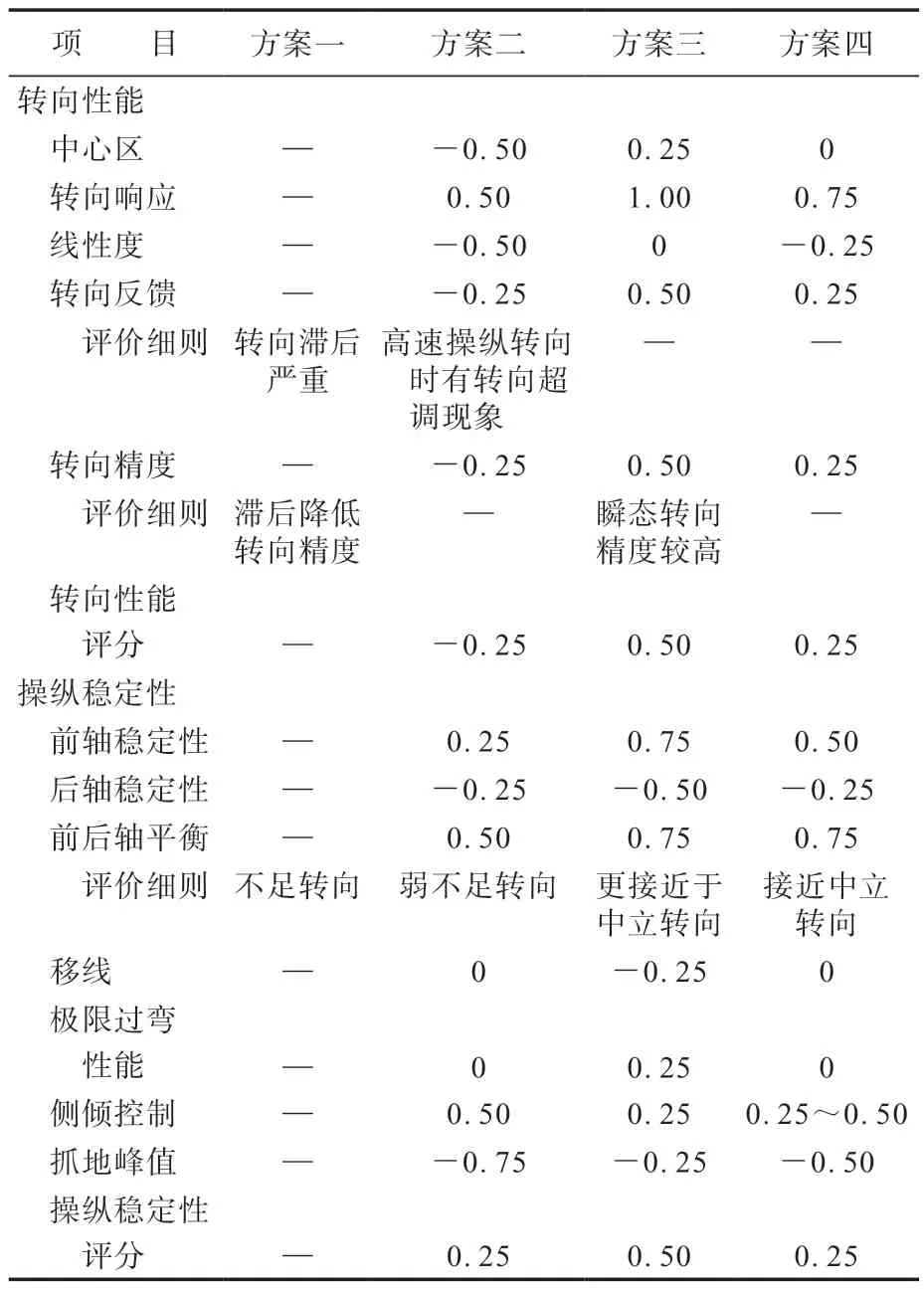

2.2 实车测试

为了验证操纵稳定性仿真结果与实车测试主观评价结果的一致性,4个方案进行相同条件下的实车测试。测试车辆为市场某SUV车型,同一车手在同一场地进行测试,尽可能减小其他因素对实车测试结果的影响。以方案一作为评分基准,方案二、三、四的评分则以与方案一差值的方式表示,0.25分为1档。以转向反馈评价为例,方案三评分“0.50”表示方案三优于方案一2档,方案二评分“-0.25”表示方案二劣于方案一1档。另外,转向反馈、转向精度、前后轴平衡3项添加了车手的评价细则以更好地进行评价。实车测试结果评价如表6所示。

表6 实车测试结果评价

对比仿真结果和实车测试结果可以发现,仿真转向预测结果与实车转向测试评分表现出较高的匹配度,操纵稳定性预测的最佳方案一致,其余方案的预测结果有所出入。

仿真结果和实车评价结果均表明方案三的转向性能最佳。在转向单项评价中,包括中心区响应、转向精度和转向灵敏度,仿真结果与实车评价结果均表现出较高的匹配度。对于操纵稳定性,方案三的仿真和实车评价总评分以及不足转向度的评价是一致的,但在对比单项评价时可以发现,方案三的后轴稳定性和移线操纵稳定性评分最低。结合仿真结果分析可以得知,方案三优良的转向性能使其在操纵稳定性测试中获得较好的评价,但其侧倾支撑能力较差,稳定性表现不足,不过在对4个方案的整体评价中,车手还是对方案三表示了认可。

对比实车评价和仿真分析结果,角阶跃工况的侧向加速度响应时间可以反映轮胎的响应性能,侧向加速度总方差可以反映轮胎的转向精度和线性感,横摆角速度超调量可以反映车辆的横摆超调现象,稳态回转工况的不足转向度可以反映车辆的不足转向特性;稳态回转工况和蛇形工况的车身侧倾角可以在一定程度上反映轮胎的抗侧倾能力。因此,基于七自由度车辆模型的仿真平台可以定性地预测不同方案轮胎的转向性能,也可以一定程度上对操纵稳定性做出客观预测。

仿真的精度和准确度依赖于轮胎模型的辨识精度,在采用PAC模型进行轮胎力学特性仿真预测的过程中,往往对轮胎力学特性线性区的辨识可以达到很高的精度,而对非线性区的轮胎特性辨识则会发生较大的偏差,这是造成轮胎操纵稳定性的仿真预测结果相对较差的原因之一。另外,七自由度车辆模型主要基于轮胎侧偏特性来预测轮胎在实车测试条件下的表现,对侧倾控制的表征仍有不足,在比较剧烈的车辆操作条件下,车辆运动状态不仅受到轮胎侧偏运动的影响,而且还会产生滑移,垂向力、侧向力与纵向力相互作用,使得轮胎的力学特性呈现强烈的非线性特性,在这种情况下,仅仅考虑车辆的七自由度已经不能满足车辆运动状态的分析,需要更高自由度的仿真模型来进行更精细的研究分析。

3 结论

为研究轮胎操纵稳定性的主客观评价结果的一致性,进行基于七自由度车辆模型仿真平台的实车工况的仿真,并对比其与实车测试主观评价的匹配情况,得出以下结论:

(1)角阶跃工况的侧向加速度响应时间可以反映轮胎的响应性能,侧向加速度总方差可以反映轮胎的转向精度和线性感,横摆角速度超调量可以反映车辆的横摆超调现象,稳态回转工况的不足转向度可以反映车辆的不足转向特性。

(2)选取角阶跃工况的侧向加速度响应时间、侧向加速度总方差、稳态回转工况的侧向加速度小于0.4g时的不足转向度反映车辆的转向性能;选取角阶跃工况的横摆角速度超调量、稳态回转工况的不足转向度和蛇形工况的车身侧倾角表征车辆的操纵稳定性,可以较好地预测轮胎转向性能,对操纵稳定性也可以在一定程度上进行预测。

(3)基于七自由度车辆模型建立的轮胎性能仿真分析平台,整体考虑车辆参数、悬架系统的作用以及轮胎在不同的侧偏角、侧倾角和负荷下的复杂特性,可以对轮胎的性能进行仿真预测,实现对轮胎性能的定性定量分析,但该仿真平台未考虑复杂滑移条件下的轮胎特性,车辆系统也进行了简化处理,对于极限工况的仿真能力亟待提高。