天然气脱硫工艺再生过程能耗优化与分析

2023-12-26李娜娜大庆油田有限责任公司第五采油厂

李娜娜(大庆油田有限责任公司第五采油厂)

在天然气管输或液化前,需去除天然气中的水分、杂质和酸性物质,以满足管输效率和下游交接的要求[1-2]。目前,天然气脱硫工艺有干法和湿法两种,前者以固体吸附和膜分离为主,主要用于边缘小断块单井的脱硫处理;后者以物理吸收和溶剂吸收为主,主要用于联合站或中央处理厂的集中脱硫处理,且溶剂吸收法中醇胺溶剂应用最为广泛[3]。梁平等[4]利用Promax 软件对某厂的脱硫工艺进行了模拟分析,通过正交实验完成了工艺的优化调整;朱晓艳[5]利用Hysys 软件进行了脱硫工艺的敏感性分析,得到了胺液的最佳配方;肖荣鸽等[6]通过正交试验分析了闪蒸压力、再生塔进料温度和再生塔回流比对总输入能耗和总能耗的影响,在满足净化要求的前提下,对工艺节点参数进行了优化。以上研究更多倾向于单因素对工艺能耗的敏感性分析,而没有不同因素之间的关系及再生过程、再生效果的研究。基于此,以天然气脱硫工艺中的再生过程为例,监测再生塔温度和压力、富胺液进塔温度、循环量及回流比等因素对再生效果及能耗的影响,从而确定再生过程中不同变量的操作空间,以期为现场工艺的优化提供实际参考。

1 工艺描述与模型建立

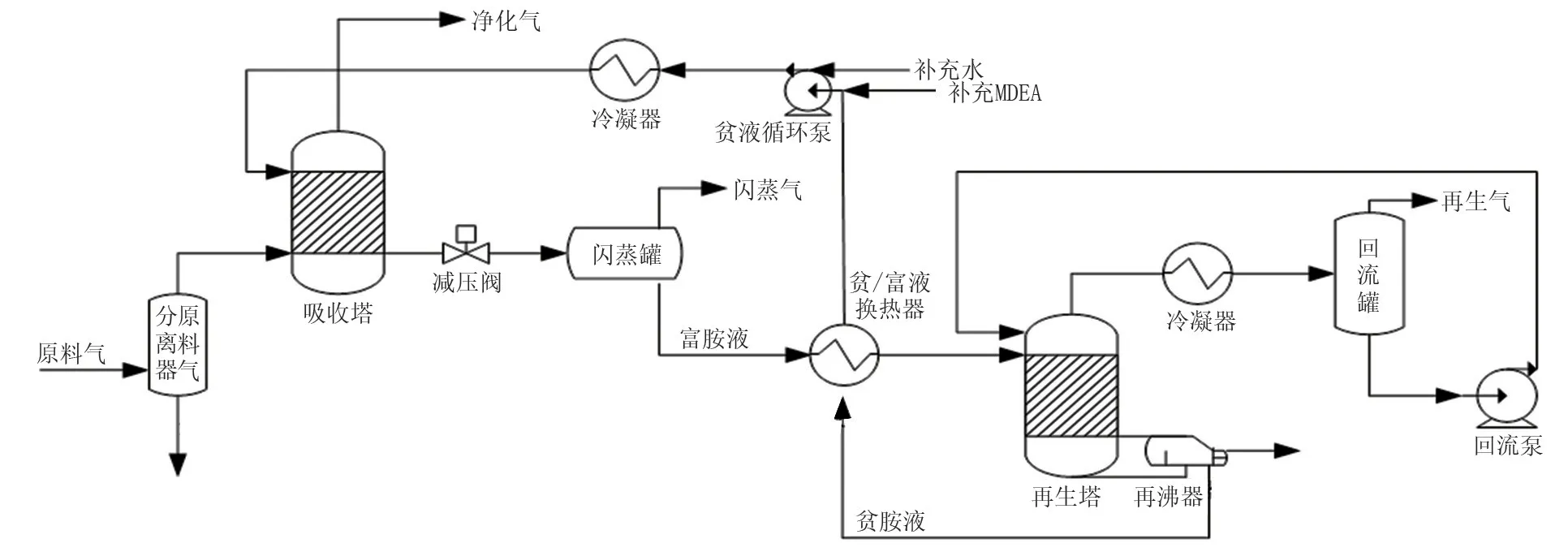

原料气先进入过滤分离器,脱除夹带的烃类、杂质和游离水,随后流入吸收塔塔底,与塔顶流入的贫胺液逆流接触,通过传质传热,原料气中的大部分H2S 和CO2被吸收,贫胺液变成富胺液从吸收塔塔底流出,塔顶流出的净化气进入后续脱水单位;富胺液经闪蒸罐、换热器后进入再生塔,实现富胺液脱酸处理;酸气从再生塔顶部流出进入硫磺回收工艺;底部流出的贫胺液经换热器、泵后循环至吸收塔,完成整个再生过程。天然气脱硫工艺流程见图1。

图1 天然气脱硫工艺流程Fig.1 Desulfurization process of natural gas

Hysys 软件具有物性数据库丰富、计算方法严格、状态方程众多等优点,已被诸多学者用于油气田相关工艺的模拟和优化[7-8]。因此,在Hysys 软件中同步建立与图1 相同的模拟流程,选择Amines Property Package 模型中的Kent-Eisenberg 热力学方法进行相平衡模拟,该模型在酸气负荷(酸气负荷即贫液中酸气摩尔流量与总摩尔流量的比值)大于0.1 时具有较好的数据关联性[9]。

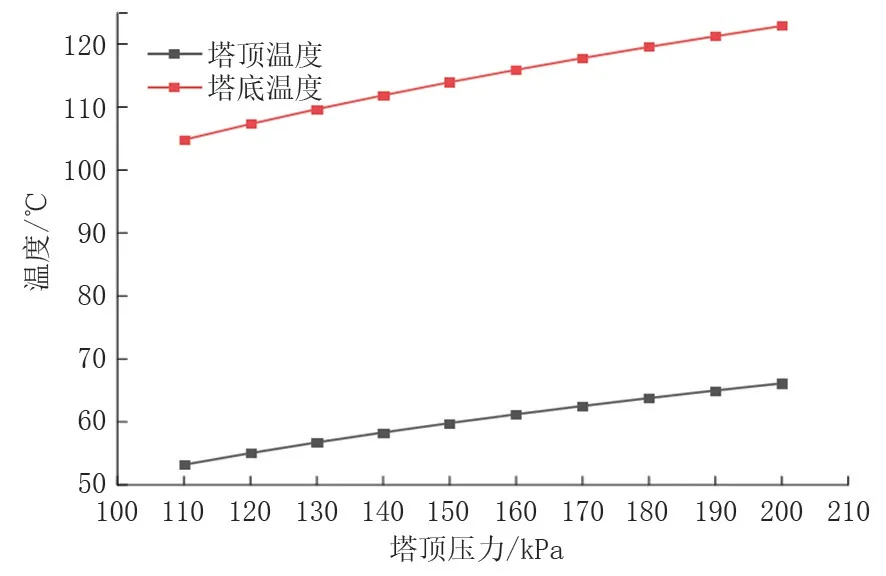

为了对比模拟结果与现场工况的吻合性,以某气田净化厂中的脱硫单元为例进行校核,原料气组分见表1,关键物流参数见表2。可见工艺节点中压力、温度和流量的误差较小,说明水力及热力的迭代核算准确,净化气中H2S 浓度小于20 mg/m3,CO2浓度小于3%(摩尔分数),满足GB 17820—2018《天然气》中一类天然气的气质要求。

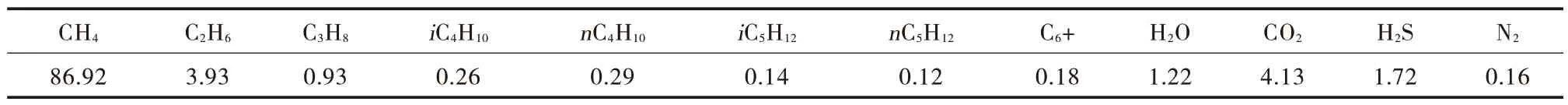

表1 原料气组分含量Tab.1 Component content of raw gas 摩尔分数/%

表2 关键物流参数Tab.2 Key logistics parameters

2 结果与分析

在脱硫工艺中,能耗设备主要为胺液冷凝器、胺液循环泵、再生塔冷凝器和再生塔重沸器。在表1、表2 的工况下,模拟得到其能耗分别为286.9、105.0、318 和3 615 kW,可见重沸器的能耗最大,故以下主要分析再生过程中重沸器的能耗变化。

2.1 再生塔温度及压力

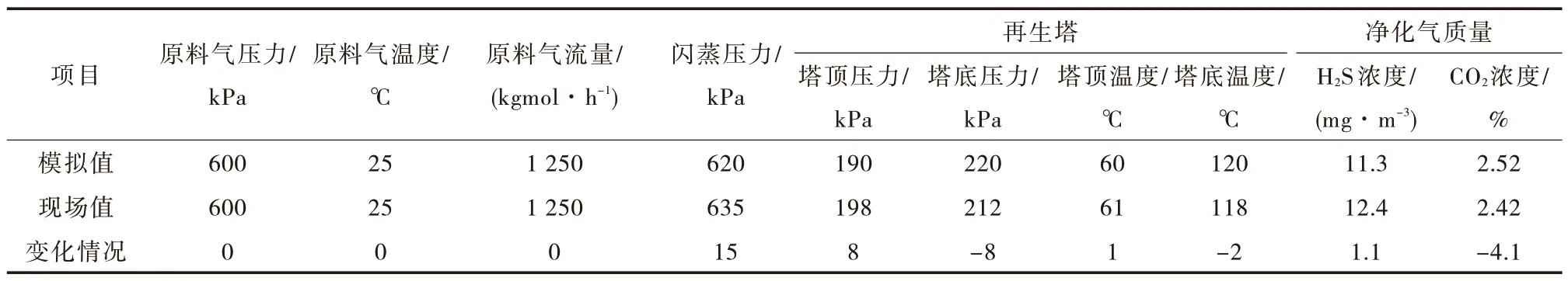

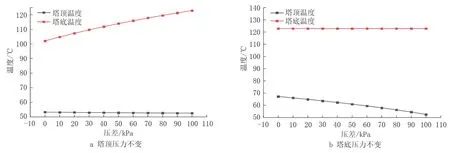

首先,监测塔顶和塔底在压差一致的工况下(塔顶压力从100 kPa 升至190 kPa,塔底压力从110 kPa 升至200 kPa,压差保持10 MPa),塔顶和塔底压差不变时温度的变化情况(图2)。随着塔压的不断增加,塔顶和塔底温度同步升高,且温差均维持在51~56 ℃。

图2 塔顶和塔底压差不变时温度的变化情况Fig.2 Temperature changes with no change in pressure difference between the top and the bottom of the tower

其次,分别监测塔顶压力和塔底压力单一指标不变的工况下。塔顶和塔底压差变化时塔顶和塔底温度的变化情况(图3)。在塔顶压力不变的情况下(图3a),塔顶温度也保持不变,塔底温度随压差的增大而增大;在塔底压力不变的情况下(图3b),塔底温度也保持不变,塔顶温度随压差的增大而减小。两者的温差均随压差的增大而增大。再生塔的压差与干板压力降、液层压力降和克服液体表面张力的压力降等有关[10],其中干板压降在设计初期已经确定,因此压差主要引起后两项压力变化,进而影响气液在塔板上的流动和传热过程。压差越大,这种驱动力越大,导致温差越大,压差不变时对温差的影响较小。综上,可以判断再生塔内每个塔板均存在独立的相平衡条件,塔板温度由当前压力下的各气液组分的相平衡曲线决定。

图3 塔顶和塔底压差变化时温度的变化情况Fig.3 Temperature changes with change in pressure difference between the top and the bottom of the tower

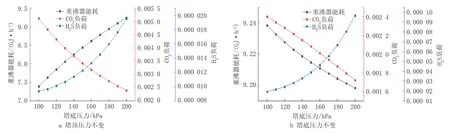

最后,监测塔顶压力和塔底压力单一指标不变的工况下。塔顶和塔底压差变化时重沸器能耗和贫液中酸气负荷的变化情况(图4)。随着塔底压力的不断增加,重沸器蒸汽用量增大,回流量增加,能耗有所上升;同时,CO2负荷下降,H2S 负荷上升,且H2S 负荷较CO2负荷相比差2 个数量级,这是由于再生过程中H2S 的反应为瞬态,富液中溶质自液相转入气相的速度远大于CO2。随着塔顶压力的不断增加,重沸器能耗有所下降;同时,CO2负荷下降,H2S 负荷上升。

图4 塔顶和塔底压差变化对重沸器能耗和酸气负荷的影响Fig.4 Influence of pressure difference between top and bottom on the energy consumption of reboiler and acid gas load

综上,从能耗角度分析,降低塔底压力、升高塔顶压力,降低两者间的压差,有利于节能降耗;从再生角度分析,压力对贫液中H2S 负荷的影响较小,塔底压力在小于140 kPa、塔顶压力在小于170 kPa 时,贫液中CO2负荷较大。因此综合考虑再生塔压力应维持在150 kPa 左右,以满足能耗和贫液再生效果的要求。

2.2 塔顶回流比

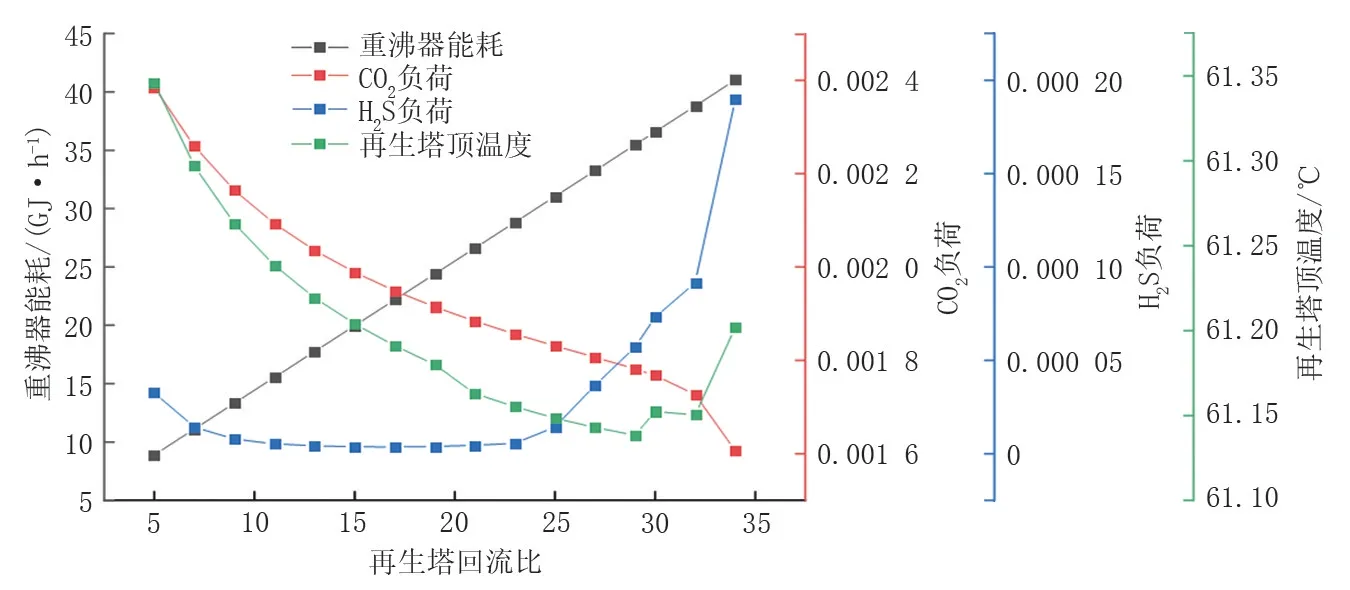

将经塔顶冷凝器回流至再生塔的流量与塔顶气相流量的比值定为回流比,监测回流比变化对重沸器能耗和酸气负荷的影响(图5)。随着回流比增大,从冷凝器回流至再生塔的流量增大,贫液的再生质量提高,塔顶的温度下降,塔底重沸器的加热温度上升,所需的能耗也增大;在回流比为0~25 时,贫液中H2S 负荷变化不大,CO2负荷逐渐降低,回流比超过25 时,贫液中H2S 负荷急剧增大。综合考虑能耗和贫液再生效果,回流比应维持在25 左右。

图5 再生塔回流比变化对重沸器能耗和酸气负荷的影响Fig.5 Influence of regenerator reflux ratio change on the energy consumption of reboiler and acid gas load

2.3 富液进塔温度

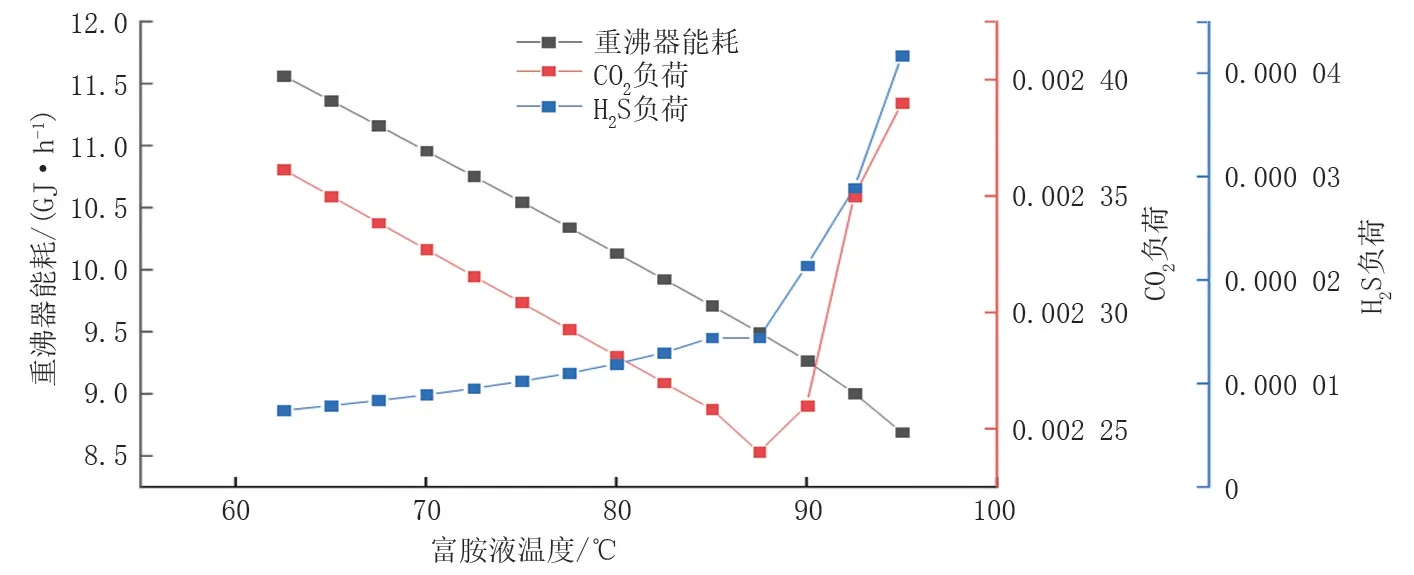

监测富液进塔温度变化对重沸器能耗和贫液酸气负荷的影响(图6)。随着富液温度的升高,重沸器所需水蒸气的量逐渐减少,加热量有所减少,能耗有所降低,同时贫液中酸气负荷变化较大,在胺液温度超过90 ℃时,酸气负荷急速上升。综合考虑能耗和贫液再生效果,富液温度应维持在90 ℃左右,同时应尽量提高换热器的换热效率。

图6 富液温度对重沸器能耗和酸气负荷的影响Fig.6 Influence of rich liquid temperature on the energy consumption of reboiler and acid gas load

2.4 闪蒸压力

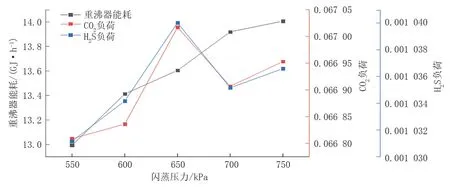

监测闪蒸压力变化对重沸器能耗和酸气负荷的影响(图7)。随着闪蒸压力的增加,抑制了富液中酸性气体在闪蒸罐中的逸出,导致更多的酸气在再生塔内得到解吸,故重沸器能耗有所上升;在闪蒸压力650 kPa 时,酸气负荷达到最大值,这是由于醇胺溶液与酸性气体反应是可逆反应,压力变化对化学平衡的影响较大,闪蒸压力在一定范围内无法达到气液平衡。综合考虑能耗和贫液再生效果,闪蒸温度不应高于650 kPa。

图7 闪蒸压力对重沸器能耗和酸气负荷的影响Fig.7 Influence of flash pressure on the energy consumption of reboiler and acid gas load

2.5 贫胺液循环量

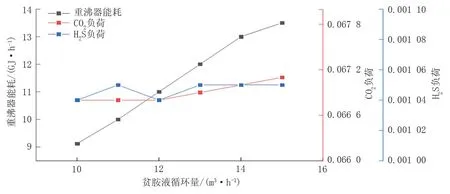

监测贫胺液循环量变化对重沸器能耗和酸气负荷的影响(图8)。随着胺液循环量的增加,吸收塔中的富胺液增大,故再生塔中的贫胺液产品也会增加,能耗有所上升;再生过程中H2S 和CO2负荷均在很小的范围内波动,可见胺液循环量不影响再生效果。综合考虑能耗和贫液再生效果,应在满足净化气质量的前提下,尽量降低贫胺液循环量。

图8 贫胺液循环量对重沸器能耗和酸气负荷的影响Fig.8 Influence of circulating amount of lean amine solution on the energy consumption of reboiler and acid gas load

3 优化结果

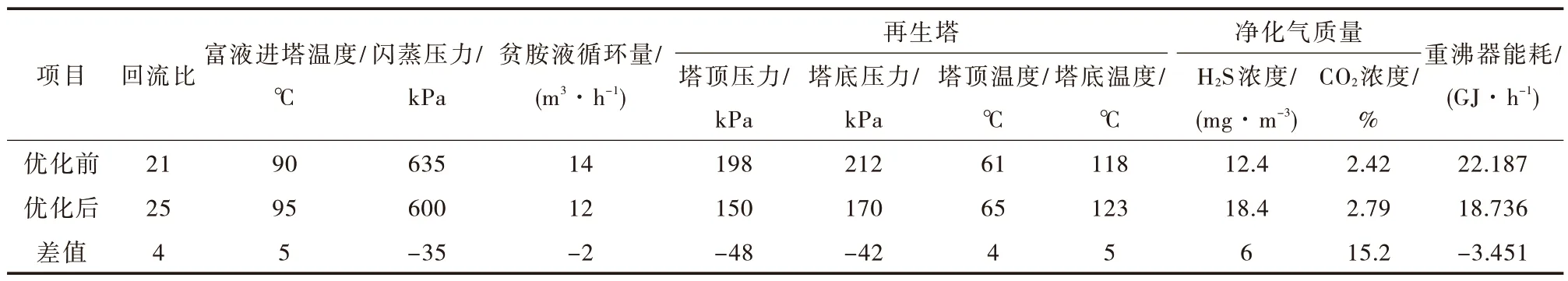

依据上述分析,依次对不同的物流参数进行优化调整。优化前后的物流参数对比见表3。调整后再生塔塔顶压力降低了48 kPa,塔底压力降低了42 kPa,塔顶温度升高了4 ℃,塔底温度升高了5 ℃,富液进塔温度提高了5 ℃,回流比增加了4,闪蒸压力降低了35 kPa,贫胺液循环量减少了2 m3/h,虽然净化气的质量有所恶化,但仍满足标准中关于一类天然气的气质要求。重沸器的能耗降低了3.451 GJ/h。重沸器采用低压蒸汽作为热源,通过核算可减少公用工程流量75 kg/h。

表3 优化前后的物流参数对比Tab.3 Comparison of logistics parameters before and after optimization

4 结论

1)天然气脱硫工艺再生过程中再生塔内每个塔板均存在独立的相平衡条件,塔板温度由当前压力下的各气液组分的相平衡曲线决定,再生塔压力应维持在150 kPa 左右。

2)在回流比为0~25 时,贫液中H2S 负荷变化不大,CO2负荷逐渐降低,回流比超过25 时,贫液中H2S 负荷急剧增大;在胺液温度超过90 ℃时,酸气负荷急速上升,富液温度应维持在90 ℃左右,同时应尽量提高换热器的换热效率。

3)在满足净化气质量的前提下,尽量降低贫胺液循环量,同时闪蒸压力不应高于650 kPa。优化调整后,重沸器的能耗降低了3.451 GJ/h,可减少公用工程流量75 kg/h。