乌东联合站原油外输方式探讨

2023-12-26辛亚玲大庆油田呼伦贝尔分公司地质工艺研究所

辛亚玲(大庆油田呼伦贝尔分公司地质工艺研究所)

海拉尔油田输油管道建成投运后,各区块实现原油管输,极大的降低了原油拉运成本。乌东联合站至中一加热站输油管道采用净化油输送方式[1]。但因乌东作业区产量远远低于管道最低输量,乌东联合站至中一加热站管道已停运,乌东联合站净化油采用罐车拉运至苏一联合站。而罐车拉运增加运行成本的同时,也有一定的安全隐患。本着降本增效的原则,寻找更加合适的原油外运方式。

1 乌东联合站

1.1 原油外运现状

乌东联合站建于2008 年,建有脱水站、含油污水深度处理站、地下水深度处理站及变电所等。其中脱水站采取高效三相分离器热化学脱水工艺,共建有高效三相分离器2 台,脱水能力2 000 t/d。目前实际处理量为1 100 t/d,负荷率55%,净化原油含水率小于或等于0.5%。净化油150~160 t/d,采用罐车拉运至苏一联合站卸油点[2]。另外,该脱水站现有2 座1 000 m3储油罐,总储油能力是2 000 m3,储罐储存能力12.5 d,满足开发及装车外输要求。

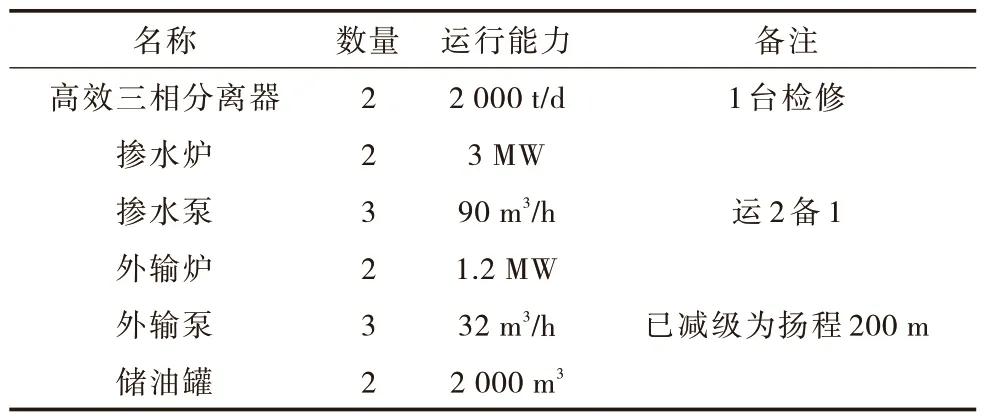

乌东联合站至中一加热站输油管道全长11.53 km,管道设计年最小输油量12.1×104t、年最大输油量22.21×104t,管道设计采取净化油输送方式。乌东联合站主要已建设备运行现状见表1。

表1 乌东联合站主要已建设备运行现状Tab.1 Main built equipment and operation status of Wudong combined station

1.2 存在的问题

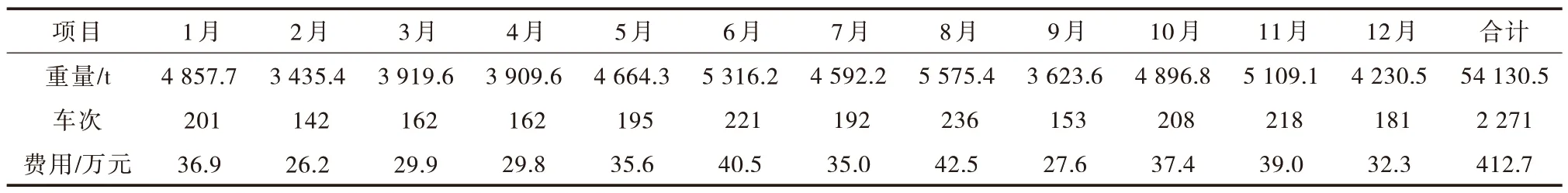

乌东联合站净化油进入储油罐,经装车泵加压装车后拉运至苏一联合站卸油点,运距56.5 km,拉运费用1.35 元/(t·km),每车约拉运净化油24 t。2020 年拉运净化油5.41×104t,拉运费用总计412.7万元。拉运费用高,工作效率低,安全系数低[3]。乌东联合站2020 年净化油运输费用参见表2。

表2 乌东联合站2020 年净化油运输费用Tab.2 Transportation costs of purified oil at Wudong combined station in 2020

2 优化运行可行性分析

鉴于德苏输油管道输含水油运行的可行性,同时根据十年开发预测,乌东联合站十年内日产液量能够满足乌东联合站至中一加热站最小输量要求。并且根据“十四五”海拉尔油田地面系统优化调整,乌东联合站将降级为转油站运行,针对乌东联合站运行存在的问题,建议恢复乌东联合站至中一加热站外输管线。

2.1 乌东作业区开发指标预测

乌东联合站至中一加热站输油管道管线规格φ114 mm×4.5 mm,最大承压6.3 MPa,管道最小输量为336 t/d。目前德二联合站至中一加热站进站压力0.6~0.7 MPa,进站温度为36~40 ℃。

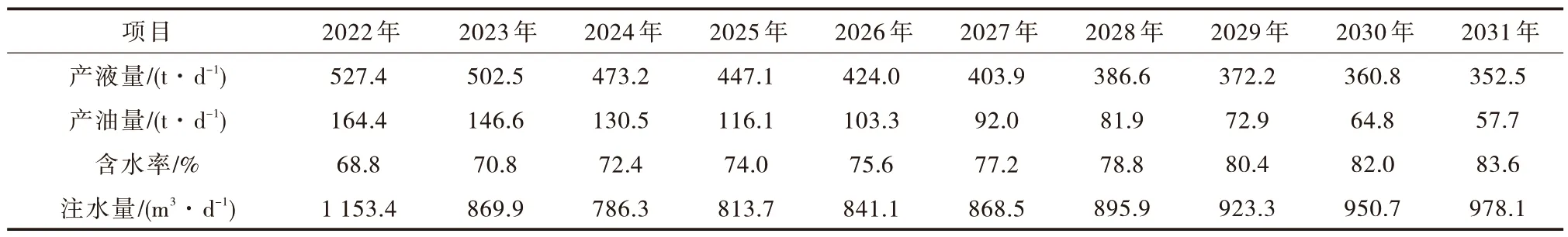

乌东作业区十年开发指标预测参见表3,未来十年,乌东作业区最大产液量527.38 t/d。

表3 乌东作业区十年指标预测Tab.3 Ten-year index forecast of Wudong operating area

乌东联合站降级为转油站,所产液量全部输送至中一加热站,输送液量高于管道最小输量336 t/d的要求。基于此,建立数据模型。模型中进中一加热站压力固定,估算在不同输量时乌东联合站出站的压力和温度,核实加热炉及管道承压是否满足负荷。为了不影响德二联合站来液汇入中一加热站,乌东联合站进中一加热站压力应同德二联合站至中一加热站进站压力0.6~0.7 MPa 相当,所以模拟计算时设定乌东联合站进中一加热站进站压力为0.65 MPa;乌尔逊油田原油凝固点为30 ℃左右,高于凝固点3~5 ℃输油,所以在进中一加热站进站温度为35 ℃时,可用模型模拟乌东联合站的出站温度和压力。其模拟后的数据为:进中一加热站为0.65 MPa 时,乌东联合站的出站温度是69.25 ℃,出站压力是0.9 MPa,此时管道最大承压为0.9 MPa,管道满足承压;出站最大温度69.25 ℃(加热炉最大加热温度75 ℃),加热炉满足加热需求。所以,乌东联合站降级为转油站,全部液量外输至中一加热站,进中一温度为35 ℃,管线承压能力及温度可满足管输需求[5]。

2.2 运行能耗分析

2.2.1 外输炉能力核实

乌东联合站已建2 台采暖外输炉,外输负荷为1.2 MW。乌东联合站降级为转油站后,乌东联合站产液进站温度平均为38 ℃,经外输炉加热升温至60 ℃管输,平均升温22 ℃,计算外输炉负荷及外输炉负荷率:

式中:Q为外输炉负荷,MW;m油为日产油量,t;C油为原油比热容,J/kg℃;m水为日产水量,t;C水为水比热容,J/kg℃;Δt为温度差,℃;P额定为加热炉额定功率,MW;q为外输泵负荷率。

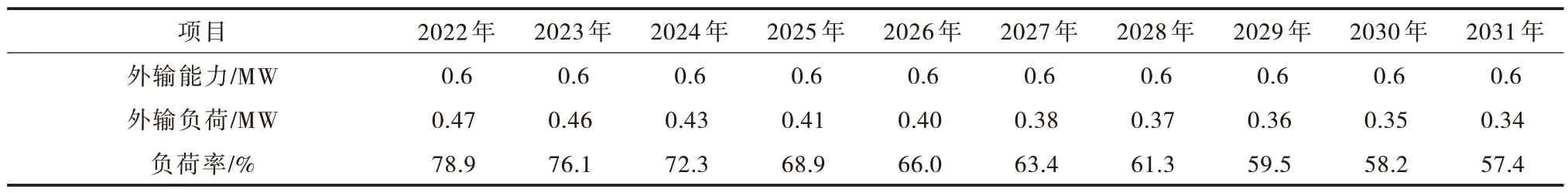

根据公式(1)、(2)计算出外输炉负荷及负荷率,对1 台外输炉检修时外输炉能力核实。乌东联合站外输炉负荷统计见表4。

表4 乌东联合站外输炉负荷统计Tab.4 Load statistics of external furnace at Wudong combined station

经计算,乌东联合站一台外输炉检修时,外输炉最大负荷率为78.9%,外输能力满足需求[6]。

2.2.2 外输泵能力核实

乌东联合站已建3 台外输泵(MCH80-50×10,Q=16 m3/h,H=500 m),运二备一。乌东联合站产液全部外输,2022 年日产液最高,计算每小时外输量及外输泵负荷率:

式中:M为外输量,m3/h;ρ为原油密度,t/m3;M额定为额定外输量,m3/h。

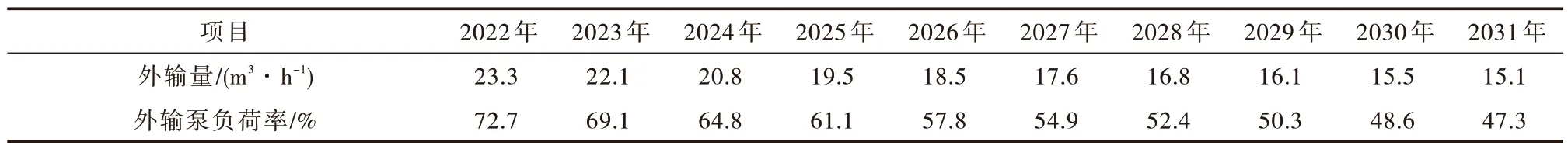

根据公式(3)、(4)计算出外输泵负荷率,乌东联合站外输泵负荷统计见表5。

表5 乌东联合站外输泵负荷统计Tab.5 Load statistics of external pump at Wudong combined station

经计算,乌东联合站一台外输泵备用,外输泵最大负荷率为72.7%,外输泵能力满足外输需求[7]。

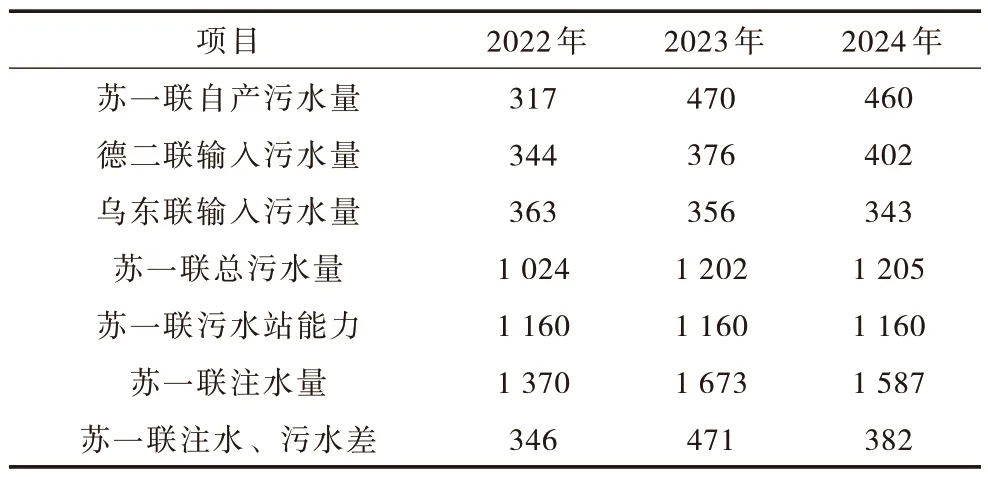

2.2.3 苏一联污水站回注平衡

乌东联合站降级为转油站、原油管输后,含水油管输至中一加热站,再同德二联来液混输至苏一联脱水站。苏一联脱水站采用工艺为“五合一”脱水工艺,设计处理规模6 744 t/d,目前实际处理量3 609 t/d。苏一联合站接收污水包括该站自产污水、德二联输入污水、乌东联输入污水。乌东联放出部分污水回掺水,其余污水全部外输。根据开发十四五规划数据,苏一联污水平衡表(十四五)见表6,结合地面系统优化改造情况,在苏一联合站接收德二联、乌东联来污水后,从2021 年的下半年开始、2022—2025 年间,进入苏一联污水站的所有含油污水可全部实现就地处理、回注平衡[8]。

表6 苏一联污水平衡表(十四五)Tab.6 Balancing table of sewage station with USSR(the14th Five-Year Plan)m3/d

2.2.4 燃料油系统

乌东联合站降级为转油站后,燃料系统需改造,新建30 m3燃料油罐1 座,70 m3沉降罐1 座。此项工程将在海拉尔油田整体地面规划中改造,总投资137.8 万元。三相分离器分离出的高含水油输至1 000 m3储油罐沉降。在储油罐出口汇管上设取样阀,现场人工化验,若油品合格时,泵输至新建的30 m3燃料油缓冲罐作为燃料;若油品不合格时,泵输回已建三相分离器[9]。临时可以利用1 000 m3储油罐作为燃料油罐,将储油罐出口管线与燃料油泵进口管线相连接。

3 管输与汽运费用对比

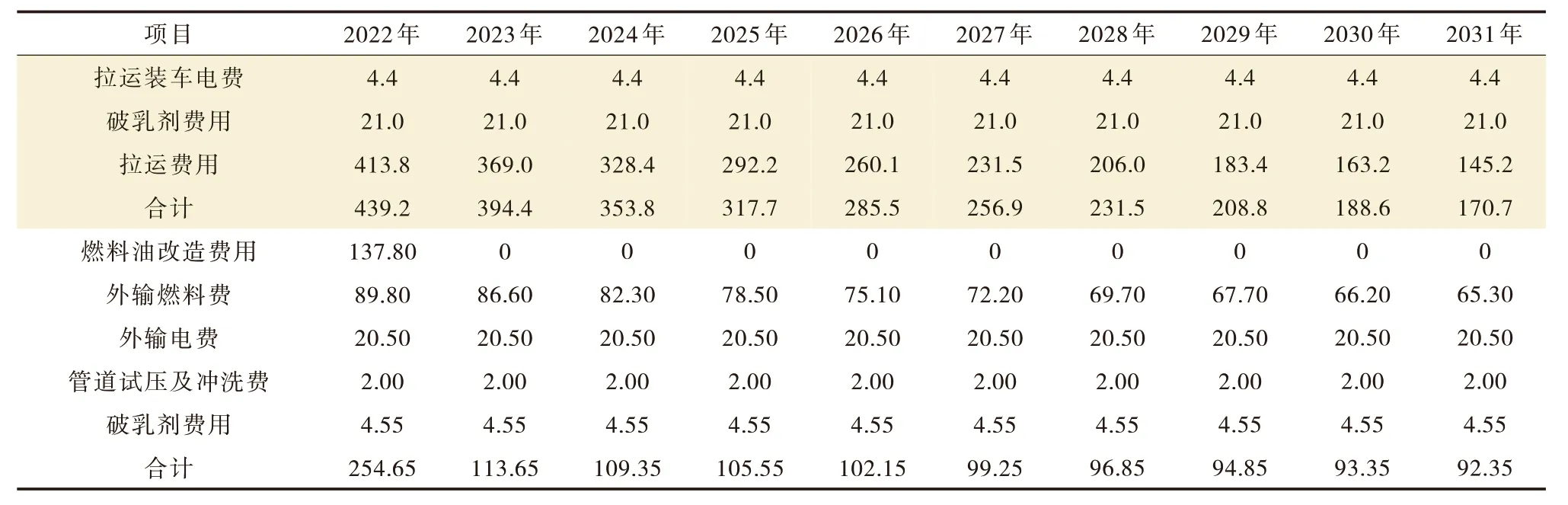

3.1 汽运费用

第一部分是拉运装车电费,目前乌东联合站净化油自三相分离器油气水分离后净化油进入缓冲油罐,缓冲油罐装车泵24 h 启运,上午8 时至下午16时装车时间开启大泵(额定功率为18.5 kW),不装车时循环启运小泵(额定功率为15 kW)[10-11];第二部分费用是拉运费;第三部分费用是破乳剂费用,目前汽运每天破乳剂用量为60 kg,加药浓度46 mg/L,年用药剂21 t,费用为21 万元。

3.2 管输费用

除第一年燃料油改造一次投资费用137.8 万元外,第一部分是外输加热燃料费(乌东联合站产液经三相分离器放出回掺水,产液进外输炉加热升温至60 ℃进入储油罐加压外输);第二部分费用是外输电费;第三部分费用是破乳剂费用(管输运行时,经过试算在产液经分离器分离、沉降罐沉降后,燃料油含水率低于5%时能满足燃烧器条件),每日破乳剂用量为13 kg,加药浓度约为10 mg/L,年用药剂4.55 t,费用为4.55 万元;第四部分费用是管道试压及冲洗费,主要费用为热洗泵车台班费及水费,为2 万元。

将两种方式进行费用对比:汽运(罐车拉运净化油)费用包括装车电费、拉运费用、破乳剂费用,管输费用包括外输燃料油费用、外输电费、破乳剂费用、管道试压及冲洗费和燃料油改造一次投资费用。乌东联合站管输与汽运费用对比(预估)见表7。根据十年产量预测综合预测两种集输方式总费用对比,管输费用明显低于罐车拉运费用。

表7 乌东联合站管输与汽运费用对比(预估)Tab.7 Comparison between pipeline cost and motor transport costs at Wudong combined station(Estimated)万元

4 结论

1)通过模型计算,得出了乌东联合站管输参数,可以用模型分析结果指导生产运行,能实现管道优化运行,降低生产运行成本。

2)用管输方式代替汽车拉运,能够提高安全性、集输效率,降低生产运行成本。

3)一个油田的原油外运方式不是一成不变的,应根据生产实际适时调整,在乌东联合站管输年运行费用低于汽运的情况下,应适时调整原油外运方式。