MTBE 生产装置节能降耗优化措施

2023-12-26闫智斌中国石油天然气股份有限公司四川石化分公司

闫智斌(中国石油天然气股份有限公司四川石化分公司)

甲基叔丁基醚(MTBE)作为一种理想的高辛烷值汽油添加剂和抗爆剂,可以促进清洁燃烧,降低汽车有害污染物排放,市场需求旺盛。国内许多炼化企业陆续新建MTBE 生产装置或扩大装置产能,不断推进油品质量升级,也为催化裂化装置和乙烯裂解装置的碳四提供出路。

MTBE 生产装置工艺流程比较简单,生产运行易于控制。但不同炼厂的MTBE 装置原料组成差异较大,特别是当原料中异丁烯含量较低时,装置单位能耗会大幅上升,严重影响装置运行的经济性。在能源日益紧缺、炼化行业竞争日益激烈的新形势下,通过优化装置操作条件,有效地降低装置能耗、提高装置经济效益具有重要意义。某公司根据MTBE 生产装置工艺特点,分析影响装置能耗的因素,针对性的采取优化措施,有效降低装置能耗。

1 装置工艺技术简介

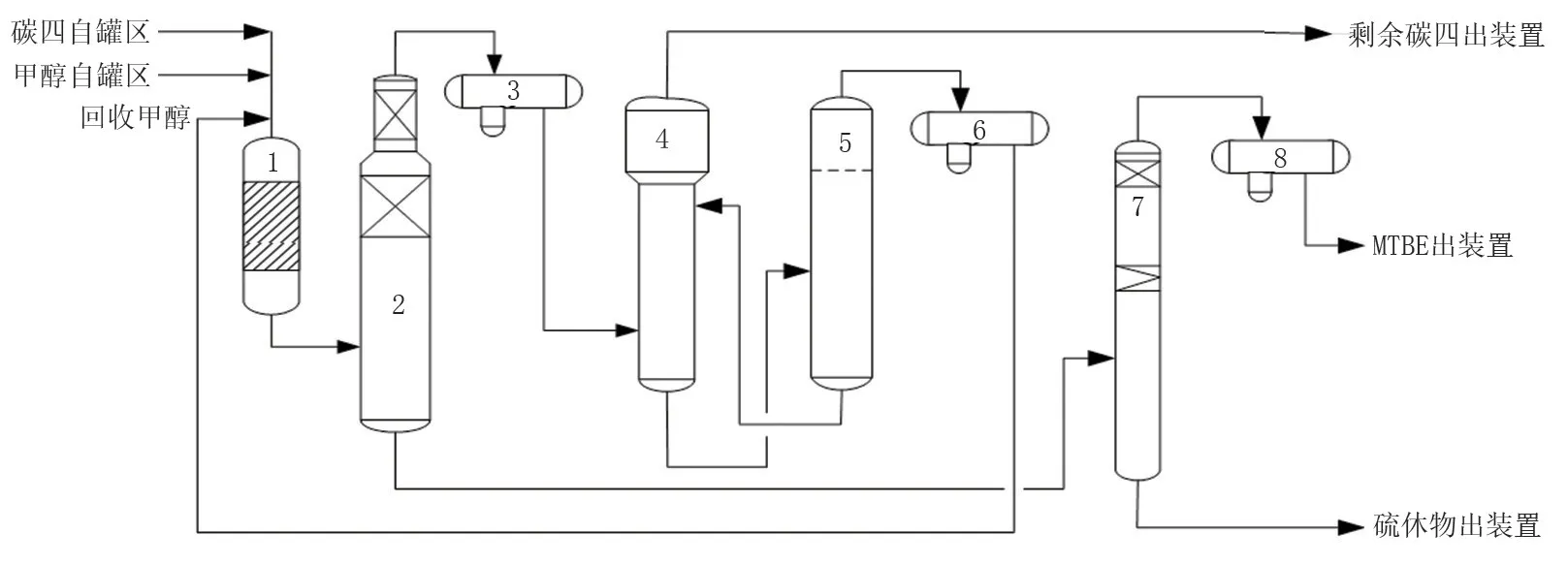

某公司8×104t/a 型MTBE 生产装置于2016 年7月投产,已连续运行6 a。装置由原料净化和混相反应单元、催化蒸馏和产品分离单元、甲醇萃取和甲醇回收单元、吸附蒸馏与再生单元及公用工程单元组成。装置采用混相床反应器+催化蒸馏技术,根据正碳离子反应理论,混合碳四原料中的异丁烯和原料甲醇在大孔径强酸性催化剂的作用下,反应生成MTBE 产品。再根据精馏原理,将反应产物中的MTBE 分离出来,经一体式吸附蒸馏塔脱硫后得到高纯度的MTBE 产品。MTBE 生产装置工艺流程见图1。

图1 MTBE 生产装置工艺流程Fig.1 Process of MTBE production device

2 装置能耗影响因素分析

2.1 原料中的异丁烯含量

MTBE 生产装置能耗按照产品单位能耗计算,而MTBE 产品的产量由原料中的异丁烯含量决定。因此,混合碳四原料中的异丁烯含量越低,装置的MTBE 产量越低,产品的单位能耗就越高。同时,醚化反应是一个放热反应,原料中的异丁烯含量降低,等量的原料发生醚化反应的放热量也会降低,从而导致装置的整体能耗升高。

MTBE 生产装置混合碳四设计理论中的异丁烯含量为19.88%(质量比,下同)。受上游装置影响,目前装置原料混合碳四中的异丁烯含量仅为12%~16%,导致装置能耗偏高。虽通过工艺调整,也无法使装置原料组成情况得到改善,不能实现节能降耗的目的。

2.2 异丁烯转化率

MTBE 装置醚化反应温度主要由进料温度控制,在合适的醚化反应温度下,原料中的异丁烯转化率可以达到90%以上,并且能耗最低。随着温度的升高,异丁烯转化率增加,达到一个最大值后逐渐下降。这是因为随着醚化反应温度升高,醚化反应速度常数增大,所以异丁烯转化率增加,当反应速度达到一定值后,动力学控制因素对异丁烯转化率的影响已不再显著,此时醚化反应主要受化学反应平衡的限制,即主要受热力学因素控制。异丁烯与甲醇的醚化反应是一个可逆的放热反应,反应温度提高,反应平衡常数减小,表现为异丁烯转化率下降[1]。动力学与热力学因素双重控制的结果造成反应温度对异丁烯转化率的影响有一个最佳值,反应温度宜控制在60~70 ℃时,混合碳四原料中的异丁烯和原料甲醇发生可逆的放热反应,部分物料汽化吸收反应热使反应器内温度保持在合适的范围内。此时,醚化反应放热得到充分利用,MTBE 产品中的副产物较少,装置综合能耗最低,催化剂活性和选择性得到充分发挥,有利于催化剂的长周期运行[2-3]。

2.3 装置各塔运行消耗

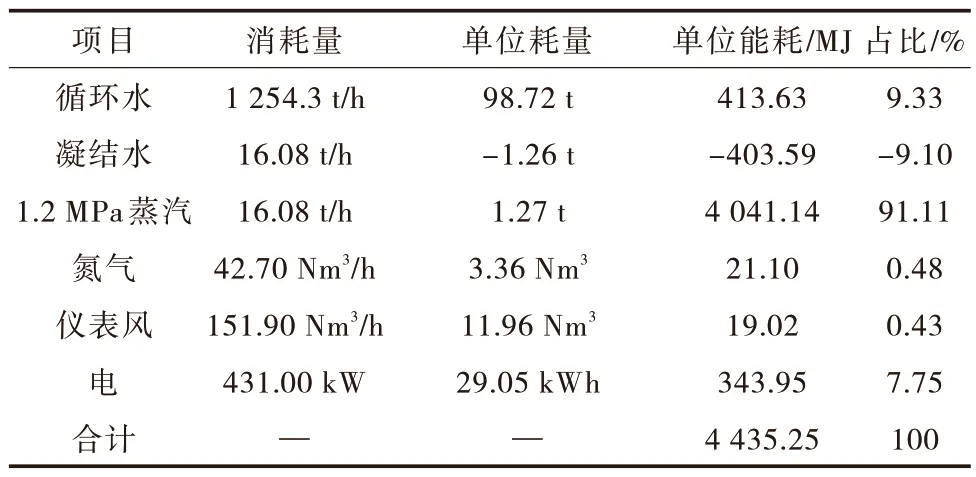

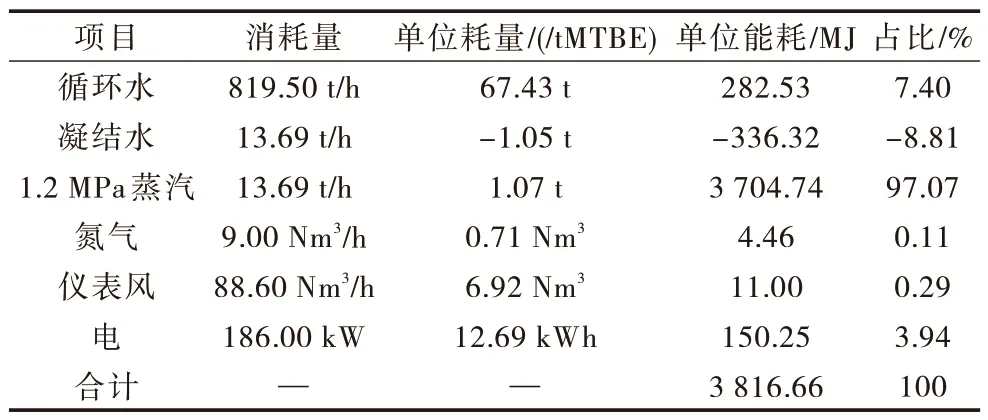

MTBE 生产装置能源结构及主要能源使用种类基本稳定,MTBE 生产装置能耗标定数据见表1。表1 中,装置主要能耗分别为1.2 MPa 蒸汽、循环水、电,此3 种能耗基本占据MTBE 装置总能耗的99%以上。对装置工艺流程分析可知,1.2 MPa 蒸汽主要用于装置各塔底部重沸器加热,装置加工负荷变化、异丁烯转化率波动、醚化反应放热量变化及各塔操作条件变化都会引起1.2 MPa 蒸汽用量变化;循环水主要用于各塔顶部冷却器换热,主要受装置加工负荷变化、各塔回流比调整、环境温度变化及冷却器换热效果影响;电能主要用于机泵运行,主要受装置加工负荷变化及各塔回流比调整影响。因此,通过工艺调整持续优化催化蒸馏塔、甲醇回收塔、吸附蒸馏塔的操作条件,可以有效降低装置主要的三种能源消耗。

表1 MTBE 生产装置能耗标定数据Tab.1 Calibration energy consumption data of MTBE production device

3 节能优化调整措施

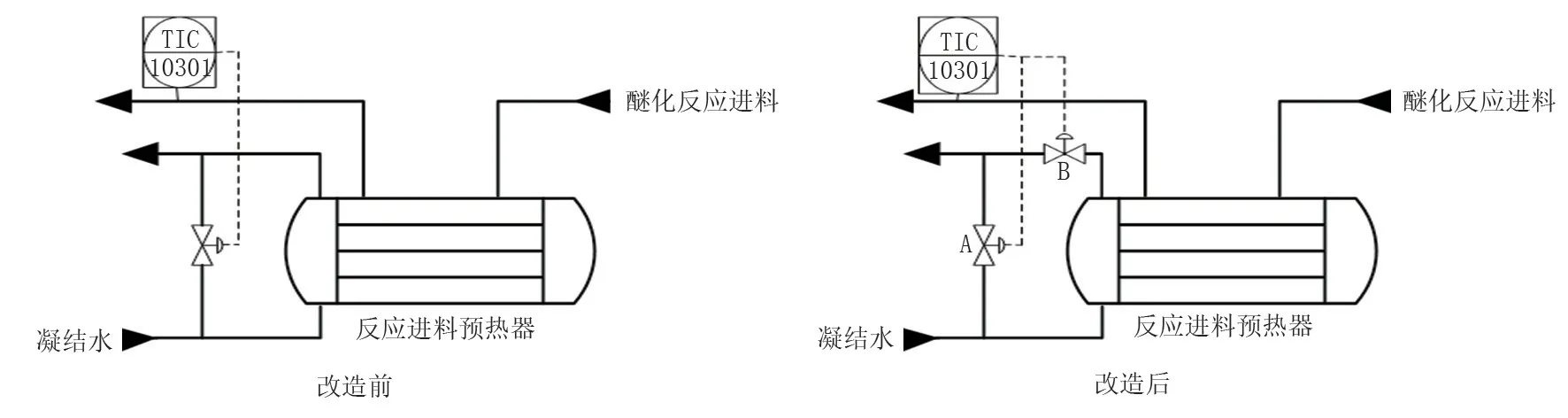

3.1 改造醚化反应器进料温度控制阀组

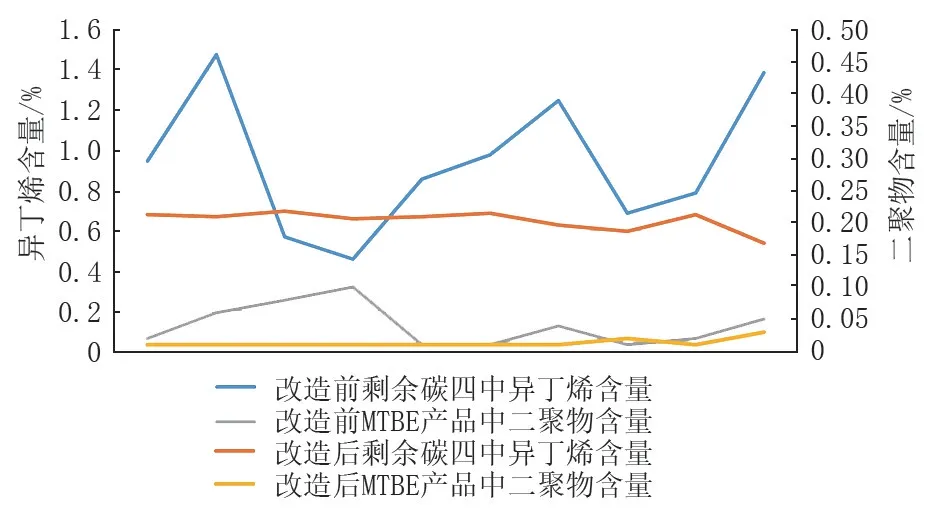

装置醚化反应器进料和凝结水换热,将醚化反应进料温度提升至25~45 ℃。由于反应器入口温度容易受气温变化或凝结水量变化影响,导致反应温度过高或过低,影响异丁烯转化率,增加装置能耗,不利于催化剂长周期运行。为了稳定控制醚化反应器进料温度,对进料温度控制阀组进行改造,将原来的单控制回路改为双控制阀分程控制。装置进料温度控制阀组改造前后流程对比见图2,装置改造前后剩余碳四中异丁烯含量对比及MTBE 产品中二聚物含量对比见图3。

图2 进料温度控制阀组改造前后流程对比Fig.2 Comparison of process before and after the transformation of infeed temperature control valve group

图3 改造前后剩余碳四中异丁烯含量及MTBE 产品中二聚物含量对比Fig.3 Comparison between isobutylene content in remaining C4 and dimer content in MTBE products before and after transformation

由图3 可知,装置改造后,剩余碳四中异丁烯含量及MTBE 产品中二聚物含量明显下降且波动减小。由此可知,装置改造后通过稳定控制醚化反应器入口温度,提高了醚化反应器异丁烯转化率,避免了热量浪费,减少了副反应发生,催化剂活性得到了有效保护。

3.2 降低醚化反应器醇烯比

醚化反应器醇烯比是指甲醇原料和碳四原料中的异丁烯的物质的量比。适当增加醇烯比,有利于提高异丁烯的醚化转化率。醇烯比过大,甲醇剩余量大,造成甲醇回收成本高;醇烯比过低,导致异丁烯转化率降低,副反应增加,床层飞温风险增大[4-5]。为了保证反应正常进行,异丁烯得到最大限度的转化,同时有充足的物料汽化吸热,保护催化剂[6],设计要求控制醇烯比在1.0~1.1。经过反复摸索,在实际生产中醇烯比控制在1.02~1.05。

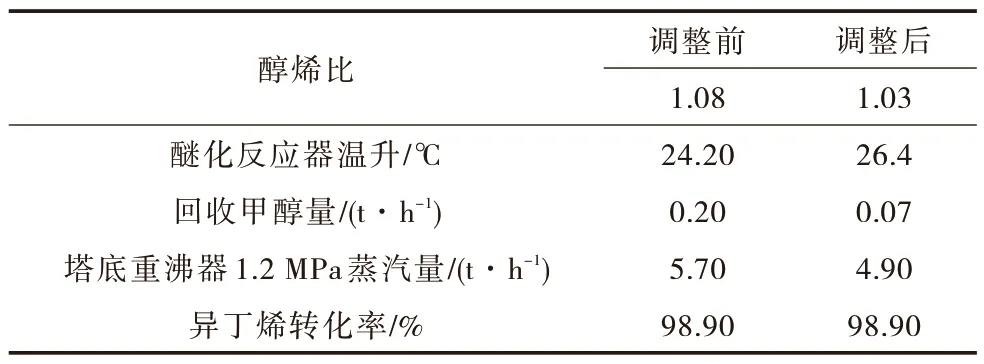

将醇烯比降低后,经过一段时间的运行,发现醚化反应器温升从24 ℃上升至26 ℃。分析认为由于甲醇进料减少,物料从醚化反应器中携带热量的能力降低,反应器整体温升增大,同时异丁烯转化率未出现明显变化,反应生成热被反应物料带入催化蒸馏塔,使反应热得到充分利用[7],催化蒸馏塔底重沸器蒸汽耗量会有所降低。

将醇烯比降低后,反应生成物中未发生反应的甲醇量减少,催化蒸馏塔顶部液相负荷会有小幅降低。甲醇回收塔运行负荷明显下降,甲醇回收塔底重沸器1.2 MPa 蒸汽消耗量大幅下降,从5.7 t/h 降低到4.9 t/h,蒸汽消耗减少了0.8 t/h,达到了预期目的。醚化反应器调整前后数据对比见表2。

表2 醚化反应器调整前后数据对比Tab.2 Comparison of data before and after the adjustment of etherification reactor

由于反应生成物中残余的少量异丁烯在催化蒸馏塔的反应段继续发生反应,当醇烯比降低后应注意观察催化蒸馏塔顶部甲醇含量及剩余碳四中异丁烯含量,视情况调整反应段补充甲醇流量,防止因催化蒸馏塔反应段补充甲醇不足,导致异丁烯转化率降低。

3.3 催化蒸馏塔

在催化蒸馏塔中,醚化反应生成物中的MTBE从塔底分离,甲醇和剩余碳四形成低沸点的共沸物从塔顶分离,未转化的异丁烯与甲醇进入塔上部的反应段继续反应,生成的MTBE 落入塔底分离,实现异丁烯的深度转化。

生产实践证明,甲醇和碳四形成的共沸物随塔顶压力变化而变化。催化蒸馏塔操作压力升高,共沸物中甲醇的物质的量分数随之升高,对产品分离越有利[8-9]。当装置降低进料醇烯比后,催化蒸馏塔中的甲醇含量降低。此时,催化蒸馏塔不需要控制较高的塔压,就能够确保塔内的甲醇全部形成碳四共沸物从塔顶排出。

由于醚化反应器压力是通过催化蒸馏塔塔顶压力间接控制的,调整催化蒸馏塔塔顶压力,会影响到醚化反应器催化剂活性和反应器内物料的气化率,进而影响醚化反应器温度。在开工初期,催化剂具有较好的低温活性,在低温低压条件下操作,可以提高反应器内物料的气化率,有利于延长催化剂使用寿命;可以减少副反应发生,提高产品收率;可以降低催化蒸馏塔底加热量,有利于降低装置能耗。当催化剂处于末期时,可以根据转化率情况,适当提高反应压力和温度[10-11],以保证异丁烯转化率。

适宜的回流比可以使催化蒸馏塔液相负荷保持平衡,同时影响催化蒸馏塔反应段醚化反应温度。催化蒸馏塔回流比的选择主要参考剩余碳四中异丁烯的含量,剩余碳四中异丁烯含量低时应选择较小的回流比,但回流比过低可能造成催化蒸馏塔反应段温度过高;剩余碳四中异丁烯含量高时应选择较大的回流比,但回流比过大会造成催化蒸馏塔液相负荷过大,能耗升高[12-14]。

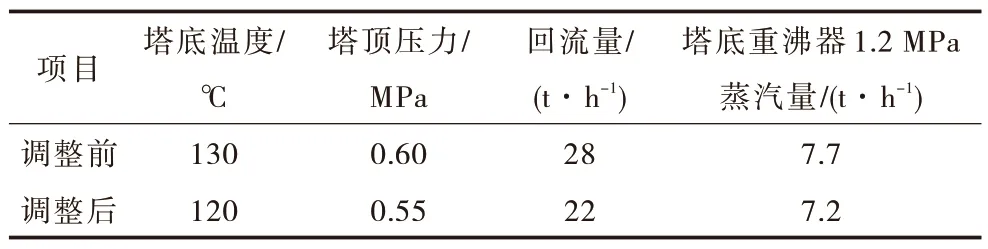

催化蒸馏塔底部设有重沸器,以1.2 MPa 蒸汽作为加热介质为催化蒸馏塔提供热源。为降低催化蒸馏塔蒸汽消耗,装置参考同类装置优化操作经验,对催化蒸馏塔进行了降低塔顶压力、回流比和塔底温度操作[15]。为了避免醚化反应器温度大幅波动,装置分多次对催化蒸馏塔塔顶压力进行了小幅优化。优化操作后,醚化反应器运行正常,催化蒸馏塔塔底重沸器蒸汽消耗减少了0.5 t/h,塔顶回流相应减少,塔顶冷却器负荷降低,催化蒸馏塔整体能耗降低,MTBE 产品纯度大于或等于98.3%,未出现甲醇超标现象,剩余碳四中MTBE 含量小于或等于50 mg/kg,未出现明显上升,满足生产要求。催化蒸馏塔调整前后数据见表3。

表3 催化蒸馏塔调整前后数据对比Tab.3 Comparison of data before and after the adjustment of catalytic distillation tower

在优化调整催化蒸馏塔压力过程中,应综合考虑催化剂的反应活性,注意监控醚化反应器温度,防止异丁烯转化率大幅下降。当醚化反应器中异丁烯转化率低于90%时,未反应的异丁烯和甲醇会导致催化蒸馏塔和甲醇回收塔运行负荷增加,使装置整体能耗上升。

催化蒸馏塔采用共沸蒸馏法,塔压降低,不但会导致共沸物中甲醇的物质的量分数降低,也不利于甲醇和碳四形成的共沸物。当催化蒸馏塔中甲醇的摩尔质量高于当前操作压力下共沸物能够携带的量,或当前操作压力不足以使甲醇和碳四形成共沸物时,由于甲醇的沸点高于MTBE 的沸点,甲醇就会进入塔底,混入MTBE 产品中。因此,在优化调整催化蒸馏塔压力过程中,应注意稳定控制进料醇烯比,监控MTBE 产品甲醇含量。

3.4 甲醇回收塔

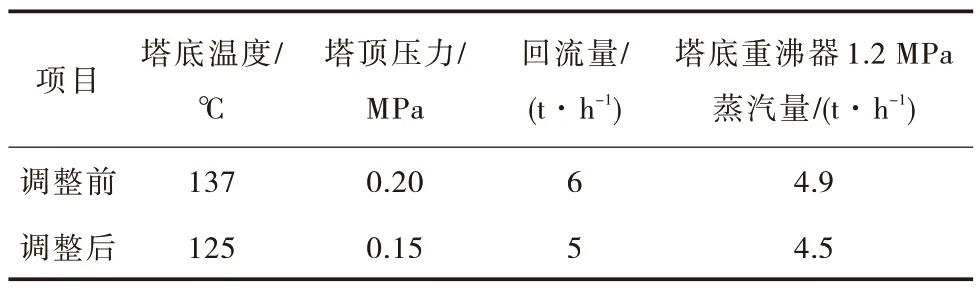

甲醇回收塔的作用是分离甲醇水溶液中的甲醇并回收利用。甲醇回收塔底部设有重沸器,以1.2 MPa 蒸汽作为加热介质为甲醇回收塔提供热源。将装置醇烯比降低后,甲醇回收塔进料量减少,整体运行负荷降低,塔底蒸汽消耗已经明显降低。

为进一步降低甲醇回收塔蒸汽消耗,参考同类装置优化操作经验,对甲醇回收塔进行了降低塔顶压力和塔底温度操作。优化操作后,甲醇回收塔底重沸器蒸汽消耗减少了0.4 t/h,塔顶回流相应减少,塔顶冷却器负荷降低,在确保塔顶冷却器循环水最低流速要求的前提下,根据冷却器冷后温度,对循环水阀门开度进行调整,减少了循环水用量,甲醇回收塔整体能耗降低,回收甲醇纯度大于或等于99%,回收甲醇中水的质量分数小于0.1%,满足生产要求。甲醇回收塔调整前后数据见表4。

表4 甲醇回收塔调整前后数据对比Tab.4 Comparison of data before and after the adjustment of methanol recovery tower

在优化调整甲醇回收塔压力操作过程中,应注意加强甲醇回收塔灵敏板温度控制,防止水进入甲醇回收塔顶部,造成回收甲醇水含量超标。

萃取塔利用碳四和甲醇混合物在水中的溶解度不同进行萃取分离,萃取温度越高,分离效果越好。因此,在优化调整甲醇回收塔底部温度操作过程中,应注意避免因甲醇回收塔底温过低导致萃取水温度低,影响萃取塔效率,导致能耗升高。

3.5 吸附蒸馏塔

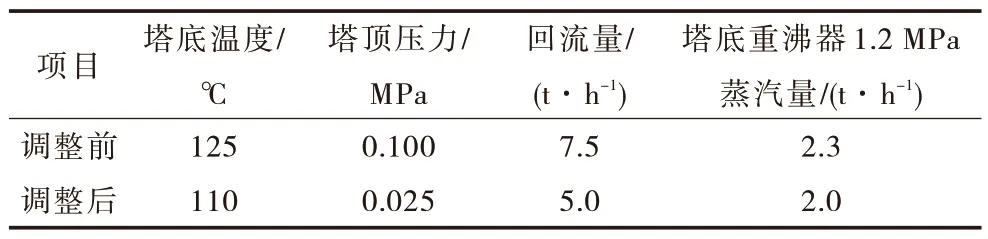

吸附蒸馏塔可以脱除MTBE 中的大部分硫化物。吸附蒸馏塔底部设有重沸器,以1.2 MPa 蒸汽作为加热介质为吸附蒸馏塔提供热源。吸附蒸馏塔塔底温度的控制对于整个脱硫操作来说非常重要,塔底温度过低,可能导致塔底硫化物中MTBE 含量较高,造成产品损耗,使装置MTBE 产品单位能耗;塔底温度过高,不但使塔底重沸器蒸汽耗量增加,还会使塔顶回流量大幅上升,装置整体能耗增加。

为降低吸附蒸馏塔蒸汽消耗,装置对吸附蒸馏塔进行了降低塔顶压力和塔底温度操作。优化操作后,吸附蒸馏塔塔底重沸器蒸汽消耗减少了0.3 t/h,塔顶回流相应减少,塔顶冷却器负荷降低,吸附蒸馏塔整体能耗降低,脱硫后MTBE 中硫含量小于或等于10 mg/kg,未出现硫含量超标现象,塔底硫化物外排量未出现明显上升,满足生产要求。吸附蒸馏塔调整前后数据见表5。

表5 吸附蒸馏塔调整前后数据对比Tab.5 Comparison of data before and after the adjustment of adsorption distillation tower

在装置正常生产期间,吸附蒸馏塔每天产生的硫化物量仅有0.5~1.0 t。根据吸附蒸馏塔外排硫化物总量少、频率低、时间短的实际情况,装置将硫化物储罐由N2压控该为直接和火炬系统相连。硫化物储罐改为常压后,吸附蒸馏塔底的硫化物仅靠塔压就可以正常送至硫化物储罐,仅需在装置开停工阶段使用吸附蒸馏塔底泵,使装置能耗进一步降低。

4 实施效果

MTBE 生产装置通过全面调整工艺运行参数,装置生产运行平稳,其能耗情况见表6。

表6 MTBE 生产装置操作优化后能耗数据Tab.6 Energy consumption data of MTBE production device after operation optimization

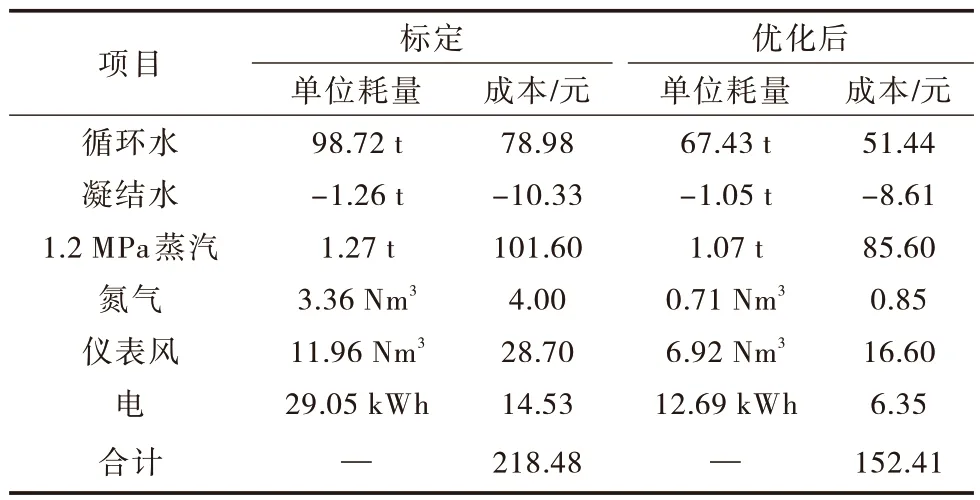

由表6 和表1 对比可知,经过改造和优化操作后,装置单位能耗从标定期间的4 435.25 MJ 降到3 816.66 MJ,降低了13.95%,蒸汽消耗从16.08 t/h 降到13.69 t/h,节能效果明显,达到了预期的目的。在经济效益方面,MTBE 装置燃动成本测算见表7。

表7 MTBE 装置燃动成本测算Tab.7 Measurement of fuel cost for MTBE device

由表7 可知,8×104t/a 的MTBE 装置燃动成本从218.48 元/h 降低至152.41 元/h,降幅达到30%以上,增加经济效益66.07 元/h。

5 结论

MTBE 装置原料混合碳四中的异丁烯含量低会导致装置能耗升高。根据装置原料情况,选择合适的反应温度,尽量提高异丁烯转化率,可以最大限度利用反应生成热量,降低装置能耗。异丁烯转化率提高后,可以避免大量未反应的异丁烯和甲醇进入后路,使催化蒸馏塔和甲醇回收塔运行负荷降低,装置能耗进一步降低。因此,通过改造醚化反应器进料温度控制阀组和降低醚化反应器醇烯比,能够有效降低MTBE 装置能耗,但在优化操作过程中应注意避免装置生产波动。MTBE 装置蒸汽消耗占总能耗的90%以上,通过工艺操作优化空间较大。催化蒸馏塔、甲醇回收塔、吸附蒸馏塔可以采用多次小幅度降低塔顶压力、回流比和塔底温度的方式,找到满足生产要求的最低塔底操作温度和塔顶回流量,达到降低装置蒸汽消耗的目的,但在优化操作过程中应注意关注产品质量波动情况,避免调整幅度过大,导致产品不合格。根据装置实际运行情况,停用吸附蒸馏塔底泵,可以使装置能耗进一步降低。