Inconel 718 合金棒材裂纹分析

2023-12-26肖君马玉斌刘保亮宋阿敏西安三角防务股份有限公司

文/肖君,马玉斌,刘保亮,宋阿敏·西安三角防务股份有限公司

Inconel 718 是一种沉淀强化镍基高温合金,含有镍、铬、铁、钼、铌等元素,因其具有较好的抗腐蚀性能和极佳的高温性能,同时具备良好的抗疲劳、抗辐射、抗氧化性能,因此被广泛应用于航空、航天、能源和化工等领域。近年来,由于采购量的日益增大,原材料质量问题如δ 相、晶粒度、黑白斑等时有发生。

本文以Inconel 718 棒材裂纹缺陷为背景,运用X 射线、超声波探伤、扫描电镜,对裂纹试料进行成分和组织分析,最终通过对缺陷的重现,找到了裂纹产生的一种可能原因。

裂纹缺陷简况

自国外某金属材料生产厂家采购的Inconel 718合金棒材,试料排布见图1,棒料头部试片A 面,如图2(a)所示,经热处理后腐蚀,发现异常条纹,后经显微组织确认为微裂纹。将该试片B 面(见图2(b))腐蚀后检查,未见异常。

图1 试片排布示意图

图2 低倍及高倍取样位置

棒材头、尾取样检测化学成分,结果见表1,各元素含量均正常。

表1 棒材化学成分(质量分数,%)

分析试验

X 射线检测

将低倍A、B 面分别进行X 射线检测,报告见图3,所发现的裂纹长度、位置与图2(红线框内)所示一致,未见气孔、夹砂和夹渣、缩孔、镶铸物等不连续缺陷。

图3 X 射线检测报告

超声波探伤

将试片进行超声波探伤,未发现存在单显或其他异常问题,说明试块内部组织状态良好。其中典型的超声分析结果如图4 所示。

图4 典型超声波探伤结果

显微组织及能谱

如图2(a)所示,在低倍上切取高倍试样进行分析。试样为图2(a)中的2#位置,该试样A 面存在裂纹显示。

对2#试样B 面(正常区域)进行显微组织检查,如图5(a)、(b)所示,未腐蚀态组织试样中存在显著的碳化物条带,腐蚀态组织如图5(c)、(d)所示,晶粒度约为8 级,晶界δ 相以短棒状析出,为正常组织。

图5 2#试样B 面显微组织

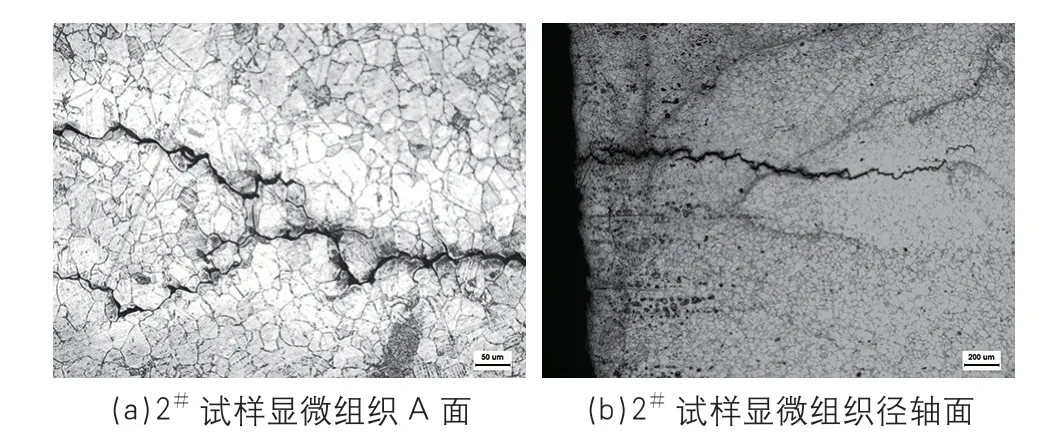

运用光学显微镜和扫描电镜检查2#试样A 面、径轴面,如图6、图7 所示,可见该试样上裂纹最大深度约2mm,如图6(b)所示;裂纹最大宽度约10μm,如图7(a)所示。裂纹形态特征为沿晶扩展,深度大于宽度,裂纹两侧凹凸不平,耦合自然,呈直线状,尾端较平缓。主裂纹附近存在微裂纹分支,裂纹处及附近的晶粒度一致,无显著粗大或细化或大小不均匀现象。裂纹边缘及其他区域未见异物。

图6 2#试样显微组织

图7 2#试样A 面扫描电镜照片

经扫描电镜观察,并对裂纹和正常区域进行能谱分析,能谱检测区域见图8,能谱分析结果见表2,裂纹区域和正常区域元素基本一致,未发现常见的Ca、Mg 等冶炼渣系元素。

表2 能谱分析结果(质量分数,%)

图8 能谱测试区域

分析

该棒材头尾成分检测正常,X 射线未发现气孔、夹砂和夹渣、缩孔、镶铸物等异常情况,超声波探伤显示内部组织状态良好。显微组织表明碳化物较明显,但少量未超标的碳化物不足以产生裂纹,能谱分析显示裂纹处和正常处的成分基本一致,未发现Ca、Mg等冶炼渣系元素,未发现该棒材存在冶金缺陷的证据。

基于以上测试观察,该裂纹有可能是后期产生,非冶金原因。

裂纹重现试验

自该棒材头部再次切取20mm 试片1 片,检查低倍,结果如图9(a)所示,未见裂纹。随后用砂轮打磨试片表面,去除冷却措施,制造过热条件,再次对该表面进行低倍检查,结果如图9(b)所示,低倍表面产生了类似图2(a)的裂纹显示,砂轮打磨后显微组织如图10 所示,裂纹形态与图6 基本一致。

图9 砂轮打磨前后低倍

图10 砂轮打磨后显微组织

结论

根据现有分析结果,得出如下结论:

⑴棒材化学成分正常。

⑵棒材未见明显冶金缺陷,晶粒度、δ 相、碳化物均未见异常。

⑶棒材表面经砂轮打磨,去除冷却措施,制造过热条件后,在此特定条件下,能够形成类似裂纹现象。