大型下注钢锭生产35CrNi3MoV 转子的工艺研究

2023-12-26王旭颖王意平彭彩霞太原重工股份有限公司

文/王旭颖,王意平,彭彩霞·太原重工股份有限公司

35CrNi3MoV 钢是一种优质合金结构钢,因其具有高的淬透性和良好的综合力学性能,广泛用于制造火电、核电等电站装备和大型冶金、矿山和运输装备中的承力和传动结构部件。长期以来,大型转子用钢锭主要生产方式为双真空浇铸,特别是60 吨级以上钢锭生产。双真空浇铸有其优势,但也存在设备投资大、工序复杂、生产周期长、成本高的缺点。为解决上述问题,我公司对利用大型下注钢锭生产35CrNi3MoV 转子的热加工工艺进行研究,解决了材料的纯净度、均质性、致密性、成材率、使用性能等问题。

技术要求

化学成分

为满足转子最终使用性能,综合强韧性及磁性能要求,冶炼前期对35CrNi3MoV 钢化学成分进行设计,控制主要合金元素、气体及参与元素,标准要求及内控要求见表1。

表1 35CrNi3MoV 钢化学成分(质量分数,%)

力学性能

转子锻件粗加工后进行调质处理,按取样图(图1)取样,进行性能试验,性能要求见表2、表3。

表2 力学性能要求

表3 磁性能要求

图1 产品取样图

超声波探伤

转子超声波验收要求按EN10228-3 等级4 级;

起始灵敏度:φ2mm;

单个缺陷:最大允许φ3mm;

延伸缺陷/密集缺陷:不允许存在大于φ2mm 当量;

延伸缺陷的长度:≤φ2mm 当量时,不得大于缺陷处的声束直径;

密集缺陷:间距小于40mm 时,有三处即为密集;

由缺陷引起的底波降低量:厚度大于60mm时,最大允许4.4dB。

冶炼铸锭难点及主要工艺要求

冶炼铸锭难点

⑴纯净度问题:大型下注钢锭采用真空精炼+大气浇注的方式生产,需严格控制夹杂物等级超标的问题。

⑵均质性问题:应用大型下注钢锭成分均匀性控制技术,解决转子类下注钢锭成分偏析造成锻后组织不均和表面质量的问题。

⑶致密性问题:应用大型下注钢锭致密性控制技术,解决转子类下注钢锭内部缩孔、疏松严重造成锻后超声波探伤不合格的问题。

主要工艺要求

⑴工艺流程。

从35CrNi3MoV 钢的质量要求可以看出,35CrNi3MoV钢锻件超探要求严格。生产过程中需严格控制钢中P、S含量;合金含量高,尤其是元素Cr 偏析严重的问题,冶炼铸锭过程中需严格控制;Cu、As、Sn、Sb 等残余元素含量,H、O、N 含量及各类夹杂物含量亦需严格控制。针对35CrNi3MoV 钢严格的质量要求,通过研究生产工艺,确定采用“80t 电炉初炼——120tLF 精炼——120tVD 处理——120tLF——软搅拌——下注”工艺路线,并在相关生产环节进行严格控制。

⑵炉料准备。

①产品合金含量高,严禁第一炉冶炼,确保前一炉留钢成分As、Sn、Sb 需满足本炉要求。

②废钢备料必须进行精选,要求熔清残余元素及有色金属元素满足工艺要求。

③精炼使用镍铁合金时,注意提前进行烘烤。

④辅助材料清洁干燥,送化验室分析预判成分,萤石使用普通萤石,合金入炉使用前要求烘烤干燥。

⑶冶炼浇注过程控制。

①初炼要求合理吹氧助熔、合理脱碳、合理造渣,做到前期低温去磷,氧化期钢液均匀沸腾,以达到去气、去夹杂的目的,但严禁炉内出现大沸腾。

②采用留钢、留渣操作,防止氧化渣进入精炼包内。

③出钢时控制C 含量及P 含量以满足要求。

④控制出钢温度,出钢时Ar 气压力控制在要求范围。

⑤浇注全程进行Ar 气保护,并尽量缩短水口与纤维氩幕圈的距离,上冒口后适当减流,确保冒口补缩良好。

⑥脱模热运:严格按照工艺规定的脱模时间进行脱模,并热运至锻造车间。

锻造难点及主要工艺要求

锻造难点

⑴控制偏析问题:钢锭热运至锻造车间后,升温至锻造温度,通过锻前高温扩散来减轻或消除枝晶偏析,改善化学成分的分布;自由锻造过程控制底部和冒口的切除量,将成分偏析降到合理范围,并最终提高锻件的质量。

⑵压实锻透问题:通过前期数值模拟,运用锻造数值模拟软件Forge 对转子镦粗、拔长过程反复计算,得到最优锻造工艺参数。制定工艺时选取最优方案,解决心部超声波探伤问题。

⑶晶粒控制问题:控制成形温度,最后火次前预留1.4 以上锻比;通过合理的锻后热处理,切断组织遗传。

主要工艺要求

⑴工艺流程。

热运钢锭加热→分火次锻造→锻后热处理。

⑵工艺要点。

①第一火压钳把、压圆、切底后,在第二火锻造前,增加高温保温时间,进行高温扩散,要求保温时间≥30 小时,改善偏析并均匀成分。

②利用前期数值模拟,大变形时镦粗变形率达到40%,采用宽砧强压法拔长,拔长至八方后预留锻比,返炉待成形。

③成形时尽量控制心部温度在1150℃,避免心部温度高时无锻比引起晶粒异常长大及混晶现象的发生。操作过程严格控制钢锭的实际利用率,如有裂纹及时热清除,对冒口及底部的切除量进行有效控制,

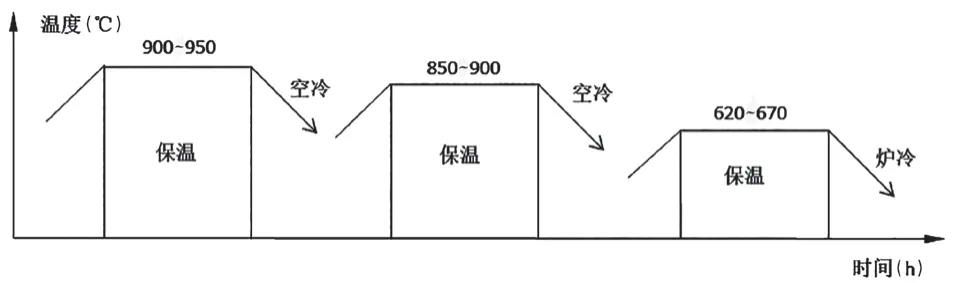

④锻后热处理:通过两次正火+回火方式,锻造完成后,锻件先空冷至表面300℃以下入炉保温切断组织遗传,进行高低温两次正火细化晶粒、改善成分偏析,回火炉冷以消除热应力和组织应力,便于后续车削加工。锻后热处理曲线见图2。

图2 锻后热处理曲线图

性能热处理

最终性能热处理采用调质处理,以提高转子钢的硬度、强度、韧性、塑性、耐磨性以及较好的综合力学性能。性能热处理曲线见图3。

图3 性能热处理曲线图

产品检验

转子锻件在我公司冶炼锻造完成后,经过后续的调质处理,达到了客户要求,最终产品检测结果如下。

化学成分结果

熔炼分析及成品分析结果见表4,结果显示熔炼分析及成品分析均符合表1 所示的产品技术要求,且主要合金元素在中上线,可保证产品热处理后各项性能指标合格。

表4 化学成分(质量分数,%)

性能结果

机械性能检测结果见表5,结果符合表2 所示性能要求,且强度均匀性较好,可保证产品各部位屈服强度的分散度≤100MPa。磁性能结果见表6,结果符合表3 所示要求。

表5 机械性能结果

表6 磁性能结果

低倍检测结果

低倍组织检验的试验方法采用酸浸试验和断口试验,检测结果见表7。

表7 低倍检测结果

无损检测结果

转子超声波探伤符合EN10228-3 等级4 级,未发现单个超过φ3mm 的缺陷及大于φ2mm 当量延伸缺陷/密集缺陷。

结束语

35CrNi3MoV 材质大型单真空钢锭转子为我公司首次生产,且为出口产品。我公司通过对冶炼过程控制、锻造过程控制、性能热处理过程控制,证明此生产工艺合理可行,该工艺打破了传统生产方式,将在引领未来锻件行业新技术方向的变革、提高企业品牌效应等领域,扮演重要角色。