含油污泥微纳米颗粒驱油体系的研制与性能评价*

2023-12-25杨佳旺葛红江钟立国栾政宣

杨佳旺,葛红江,钟立国,朱 宇,栾政宣

(1.中国石油大学(北京)非常规油气科学技术研究院,北京 102249;2.中国石油大港油田分公司采油工艺研究院,天津大港 300280)

0 前言

在石油开采过程中,含油污泥被采出液从地层携带到地面[1-2],其组成成分繁多、复杂,含有黏土颗粒、乳化油、有机质、矿物以及大量化学药剂等[3-5]。含油污泥气味恶臭、油气挥发污染空气,堆放在地面污染土壤、地表水甚至地下水[6-7]。但含油污泥来源于地层,与地层具有很好的配伍性,具有一定的回收利用价值,因此需要对含油污泥进行合理处置[8-9]。

国内外对含油污泥的处理方法有资源回收处理、无害化处理、综合利用处理技术,如萃取法[10]、超声处理法[11]、回注调剖法[12]。回注调剖法以含油污泥为原料进行化学处理,加入分散剂、表面活性剂、稠化剂等,形成的含油污泥调剖剂可封堵大孔道,提高注水波及体积和原油采收率[13-14]。滕立勇等[15]研究了含油污泥在地层中的运移规律。在含油污泥粒径主要分布小于地层最大孔吼直径时,含油污泥能大量运移进入地层。陈国福等[16]在大庆油田将6526 m3聚合物质量浓度为0.6~1.2 g/L、含油污泥质量分数小于6%的调剖剂注入地层,处理含油污泥267.2 t,平均压力升高1.5 MPa,累积增油1135.2 t。钟立国等[17]通过填砂管并联实验证实注入含油污泥可以封堵高渗填砂管从而改善蒸汽剖面,并在曙光油田45 口蒸汽井中注入13.32 万吨含油污泥进行调堵,累积增产20%。唐金龙等[18]在河南油田3口井中累积注入调剖剂9024 m3,其中含油污泥调剖剂5309 m3,平均压力上升2.1 MPa,半年累积增油815 t。这些方法取得了一定的效果,但也存在不足,如含油污泥粒径与孔吼直径不匹配导致不易注入、含油污泥含量过高不耐冲刷、达不到预期的效果等。另外,需要对含油污泥的粒径进行筛选,不能充分回收利用含油污泥。

将微纳米颗粒与表面活性剂结合,可以通过楔形挤压效应、降低油水间界面张力、改变岩石表面润湿性提高采收率[19-22]。张宗勋[23]将不同尺寸的纳米SiO2颗粒进行表面处理,与水驱相比,注入纳米颗粒可提高采收率5.3%,泡沫体系携带纳米SiO2驱替可提高采收率24.2%。张娜[24]研制的CQ-III型纳米智能驱油剂的粒径中值约为33 nm,可以随着驱替液流动到小孔隙中,增大波及体积,室内驱油实验的采收率增幅为1.07%~10.23%。陶晓贺[25]制备的含有SiO2颗粒的纳米分散液在质量浓度为2 g/L时可提高采收率达26.0%。由此可见,微纳米颗粒能强化表面活性剂的驱油效果。本文将含油污泥经球磨处理成微纳米颗粒,然后与表面活性剂结合,通过搅拌、超声、离心形成稳定的含油污泥微纳米颗粒驱油体系;研究了该体系的粒径分布、乳化能力和驱油能力。

1 实验部分

1.1 材料与仪器

含油污泥,含水率为65.48%,含油率为11.63%,固含量为22.89%,大港油田含油污泥处理厂;石油磺酸盐类表面活性剂,大港油田公司;石油醚,天津市津东天正精细化学试剂厂;无水乙醇,东莞市勋业化学试剂有限公司;低黏原油,在室温(25 ℃,后同)下的黏度为800 mPa·s,大港油田产出油;高黏原油,在室温下的黏度为10 Pa·s,大港油田产出油;煤油,在室温下的黏度为2.21 mPa·s,密度为0.8 g/mL;石英砂,粒径为0.125~0.850 mm,大港油田公司;去离子水,自制。

NewClassic MF 型天平,北京联合科力科技有限公司;多联磁力搅拌器,上海梅颖浦仪器仪表制造有限公司;Olympus BX53 型荧光显微镜,奥林巴斯株式会社;Sigma500/VP 型高分辨场发射扫描电镜,卡尔蔡司(上海)管理有限公司;Topsizer型激光粒度分析仪,珠海欧美克仪器有限公司;XQM-2 型球磨机,浩鑫矿山机械制造厂;PS-30T 型超声波清洗机,广东佛衡仪器有限公司;HC-20C型医用台式高速离心机,江苏正基仪器有限公司;TX-500C 型旋转滴界面张力仪,北京哈科试验仪器厂;一维驱替实验装置,直径为3 cm、长度为45 cm 的填砂管,大港油田研究院自制。

1.2 实验方法

1.2.1 含油污泥性能表征

通过对含油污泥进行显微镜观察、脱油油泥扫描电镜分析、含油污泥粒径分析,确定含油污泥中油相、水相、泥砂的存在状态、含油污泥颗粒的大小、形貌及粒径分布。

(1)含油污泥荧光显微镜分析:量取5 mL 含油污泥,加入45 mL 蒸馏水稀释,用玻璃棒搅拌均匀,然后取一滴稀释后的含油污泥置于载玻片上,首先用低倍镜观察,需要进一步观察的区域转换为高倍镜。

(2)脱油油泥扫描电镜分析:取10 mL 含油污泥,加入25 mL 石油醚,搅拌均匀后将上层液体滤出,剩余固体再次加入25 mL石油醚,重复上述步骤3 次后完成脱油。将导电胶粘在样品台上,再将干净的铜片粘在导电胶上,然后用胶头滴管将少量脱油油泥滴在铜片上,等待液体完全挥发干燥后进行喷镀处理,最后使用扫描电镜观察其形貌。

(3)含油污泥粒径分析:将含油污泥用蒸馏水稀释至适当浓度,达到激光粒度分析仪的测量标准(遮光度达到10%~20%)。遮光度超标会使测量粒径结果偏大。

1.2.2 含油污泥微纳米颗粒驱油体系的制备

通过球磨改变含油污泥颗粒粒径大小,将球磨后的含油污泥与表面活性剂结合,再经过搅拌、超声、离心处理,完成含油污泥微纳米颗粒驱油体系的制备。

(1)含油污泥球磨处理:用球磨机处理含油污泥,在容积为500 mL的氧化锆球磨罐中加入100 mL含油污泥和400 g氧化锆磨球,再加入100 mL乙醇,在500 r/min 的转速下球磨2 次,每次球磨15 min。第1次球磨结束后,停止10 min,防止反应过热。

(2)搅拌、超声、离心处理:在室温下,用蒸馏水将表面活性剂配制成50 mL 9‰的溶液,然后与10 mL球磨处理过的含油污泥混合,在2000 r/min的转速下搅拌20 min、在40 kHz 的频率下超声处理10 min,再次在2000 r/min 的转速下搅拌20 min、在40 kHz 的频率下超声处理10 min,得到分散均匀的混合物。将混合物在3000 r/min 的转速下离心15 min,分离其中可能存在的大颗粒,制得含油污泥微纳米颗粒驱油体系。

1.2.3 含油污泥微纳米颗粒驱油体系性能测试

(1)悬浮性测试:将30 mL含油污泥微纳米颗粒驱油体系放入试剂瓶中,在室温下静置,观察静置不同时间后体系中颗粒的沉降情况。

(2)界面张力测试:在不同温度(20~80 ℃)下,使用旋转滴界面张力仪测试含油污泥微纳米颗粒驱油体系、9‰表面活性剂与煤油之间的界面张力。

(3)乳化性能测试:将15 mL 9‰含油污泥微纳米颗粒驱油体系放入25 mL具塞量筒中,加入5 mL油样,将具塞量筒置于60 ℃(地层温度)恒温水浴中恒温1 h,取出具塞量筒用手均匀震荡100 次,室温静置,记录油水完全分离的时间。

1.2.4 一维驱替实验

通过一维驱替实验,评价含油污泥微纳米颗粒驱油体系的注入能力与驱油效果,并与表面活性剂驱进行对比,最后对注入量、注入速度和渗透率等参数进行优选。实验步骤如下:(1)填制填砂管(直径3 cm、长度45 cm),饱和注入水,测定填砂管孔隙度、渗透率;(2)以1.0 mL/min 的注入速度饱和低黏原油,直至油驱水至无水产出为止,在60 ℃恒温箱中老化24 h;(3)注水测试实验装置的密封性;(4)以不同的注入速度注水,直到出口端含水率达到98%且稳定一段时间,期间记录产出液体积、产出油体积和注入压力;(5)以不同的注入速度注入驱替液,记录产出液体积、产出油体积和注入压力;(6)以不同的注入速度进行后续注水,直到产出液的含水率稳定在98%以上,记录产出液体积、产出油体积和注入压力,计算驱油效率增值和压力变化。实验温度为60 ℃。

2 结果与讨论

2.1 含油污泥性能

由稀释后含油污泥的荧光显微镜照片(图1)可见,在显微镜下观察到含油污泥颗粒的尺寸为2~10 μm,颗粒大小不均,在油相和水相中均有分布,而且部分含油污泥颗粒被原油、沥青质等黏连包裹,团聚形成较大颗粒,粒径在10 μm以上。

图1 含油污泥的荧光显微镜照片

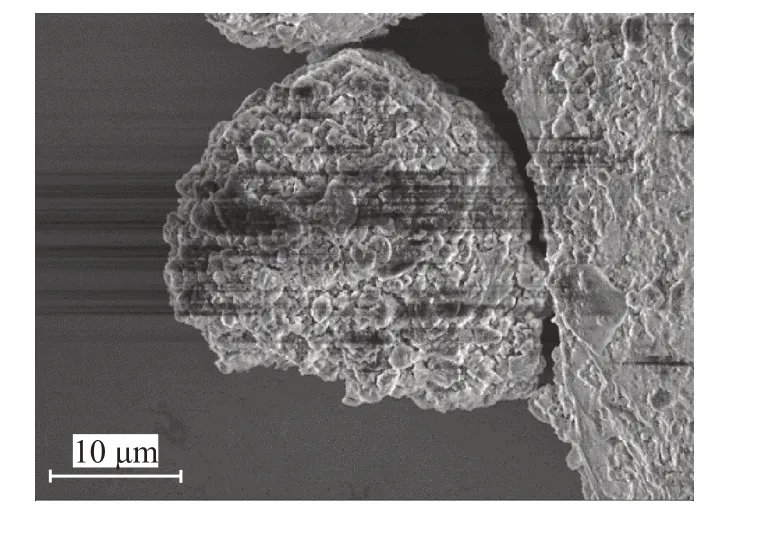

由脱油含油污泥的扫描电镜照片(图2)可见,含油污泥颗粒形状不规则,粒径较大,由很多小颗粒团聚在一起;表面十分粗糙、磨圆度低、比表面积大,导致油相易与颗粒黏连。这些是造成含油污泥固相颗粒容易沉降,不易与油相分离的原因。

图2 脱油含油污泥的扫描电镜照片

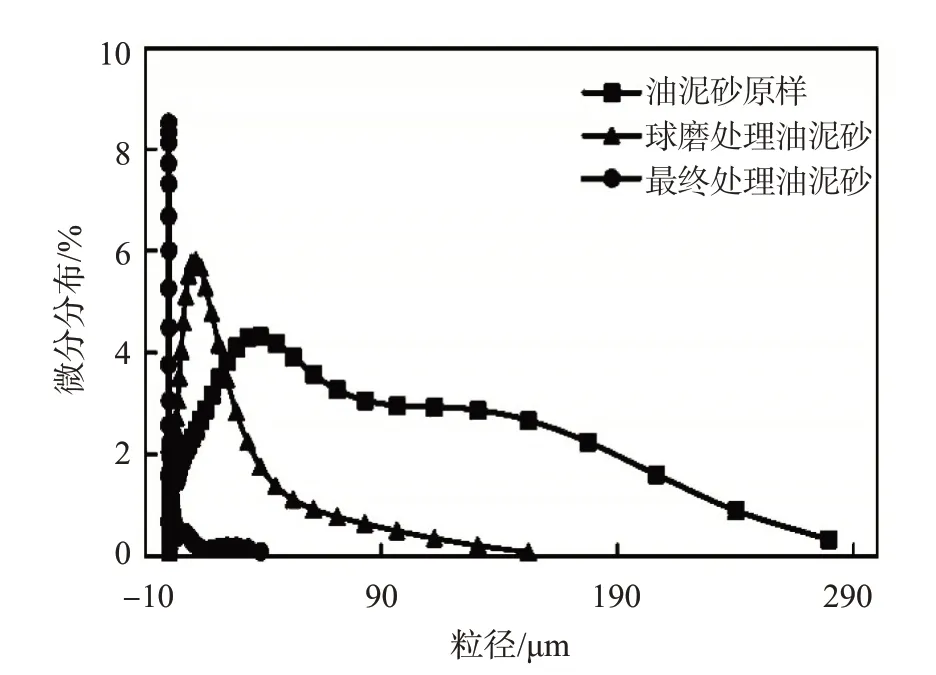

含油污泥的粒径范围为0.358~279.500 μm,粒径中值为22.243 μm。含油污泥中存在尺寸为几百纳米的颗粒,粒径在1 μm 以下的颗粒占总体的8.29%,粒径在10 μm以下的颗粒占总体的34.27%,粒径在10~100 μm的颗粒占总体的52.19%。

2.2 含油污泥驱油体系粒径分布

含油污泥球磨后呈现糊状,基本无大颗粒。球磨后的油泥加水搅拌均匀后,在10 min 内完全沉降。球磨处理后含油污泥的粒径为0.308~131.100 μm,粒径中值为8.063 μm。经过搅拌、超声、再搅拌、再超声、离心处理后,含油污泥粒径范围为0.043~39.060 μm,粒径中值为0.158 μm。其中,0.1 μm 以下的粒径占总体的28.23%,1 μm 以下的粒径占总体的89.37%。含油污泥处理前后的粒径变化如图3 所示。可以看出,含油污泥经过处理后,粒径范围逐渐缩小,粒径中值逐渐变小,颗粒更均匀。

图3 含油污泥处理前后的粒径变化

2.3 含油污泥驱油体系乳化能力

将含油污泥微纳米颗粒驱油体系在室温下静置,观察体系的悬浮状态,发现9‰表面活性剂处理后的混合体系在静置96 h后仍未完全沉降,与球磨后的含油污泥在10 min内即已完全沉降相比较,含油污泥微纳米颗粒驱油体系具有较好的悬浮性,说明表面活性剂可明显增强含油污泥的悬浮性。

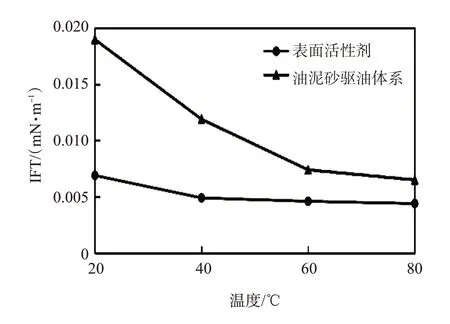

含油污泥微纳米颗粒驱油体系与煤油间的界面张力(IFT)如图4所示。在20、40 ℃下,虽然含油污泥微纳米颗粒驱油体系降低界面张力的能力不如表面活性剂,但油水界面张力为10-2mN/m 数量级,具有一定降低界面张力的能力。在60~80 ℃时,含油污泥微纳米颗粒驱油体系降低界面张力的能力与表面活性剂相近,60 ℃下的油水界面张力为7.4×10-3mN/m,80 ℃下为9×10-3mN/m,均为10-3mN/m数量级,降低界面张力的能力较强。因此,使用含油污泥微纳米颗粒驱油体系最适宜的温度为60~80 ℃。

图4 两种驱油体系在不同温度下的油水界面张力

天津大港油田滨港集团博弘石油化工有限公司企业产品标准Q/12DGY 3703—2016《提高采收率用表面活性剂磺酸盐类BHS-01》中对磺酸盐类表面活性剂乳化性能的技术要求为:地层温度下,油水完全分离的时间≥5 min。含油污泥微纳米颗粒驱油体系的乳化性能测试结果表明,在地层温度下静置1 h,震荡后再在室温下静置5 min,油水还未完全分离,说明含油污泥微纳米颗粒驱油体系的乳化能力符合石油磺酸盐类表面活性剂的技术要求。

2.4 含油污泥驱油体系驱油能力

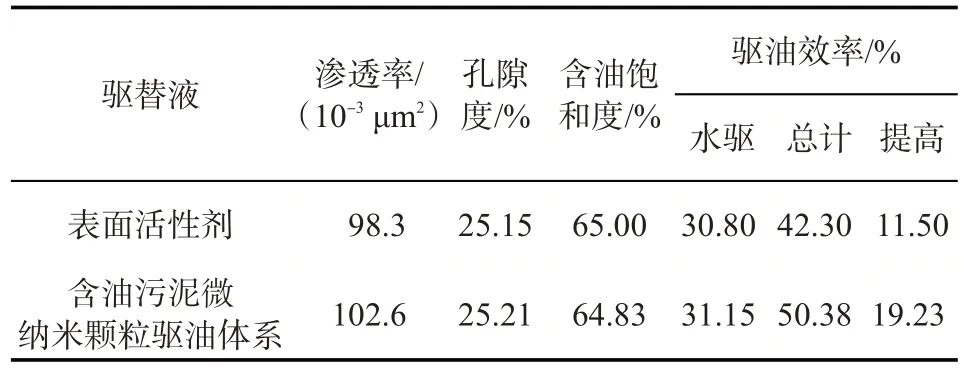

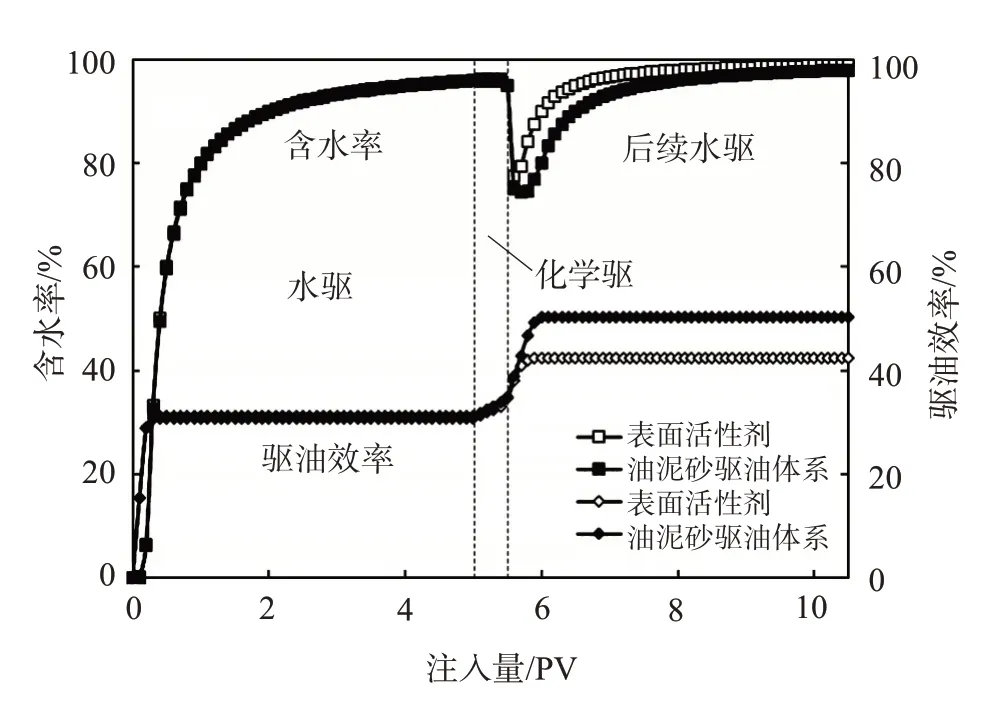

在注入量为0.5 PV、注入速度为1 mL/min的条件下,含油污泥微纳米颗粒驱油体系与表面活性剂的驱替实验结果如表1 所示,实验过程中的含水率和驱油效率变化如图5 所示,注入压力变化如图6所示。含油污泥微纳米颗粒驱油体系的驱油效率为19.23%,较表面活性剂提高了7.73 百分点。表面活性剂后续水驱的压力为0.279 MPa,压力没有提升;而含油污泥微纳米颗粒驱油体系后续水驱的压力为1.03 MPa,水驱平稳压力为0.5 MPa,压力提高了0.53 MPa。由此可见,含油污泥微纳米颗粒驱油体系不仅具有乳化作用,还具有一定的封堵作用。

表1 两种驱油体系的驱替效果

图5 两种驱油体系的驱油效率与含水率随注入量的变化

图6 两种驱油体系的注入压力随注入量的变化

在60 ℃、注入速度为1 mL/min的条件下,注入量对含油污泥微纳米颗粒驱油体系驱油效果的影响如表2 所示。驱油效率随着注入量的增加而增加。虽然注入1.0 PV 的驱油效率比注入0.5 PV 的高,但仅提高了2.11百分点,从经济角度考虑,推荐适宜的注入量为0.5 PV。

表2 注入量对含油污泥微纳米颗粒驱油体系驱替效果的影响

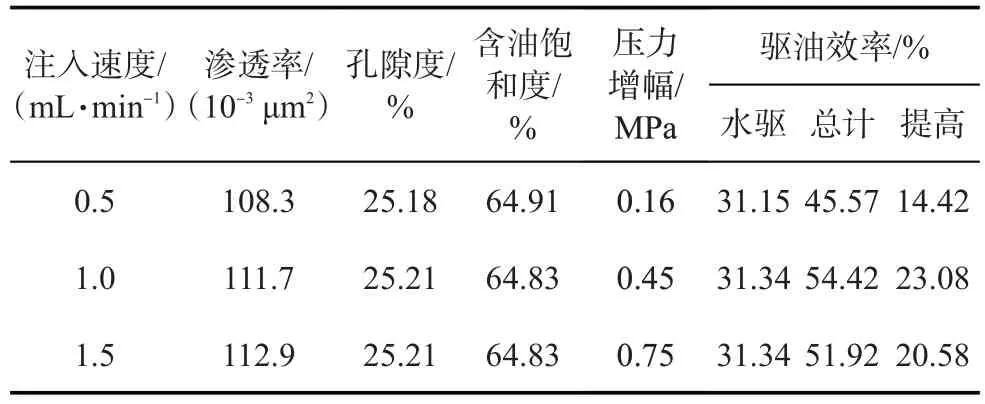

在60 ℃、注入量为0.5 PV 的条件下,注入速度对含油污泥微纳米颗粒驱油体系驱油效果的影响如表3所示。注入速度为1.5 mL/min时的驱油效率比1.0 mL/min 的降低2.50 百分点。当注入速度较小时,剪切作用较弱,不利于乳状液的形成,压力提升幅度小;当注入速度较大时,驱油体系与低黏原油的有效作用时间不充分,影响驱油效率的提高。推荐适宜的注入速度为1.0 mL/min。

表3 注入速度对含油污泥微纳米颗粒驱油体系驱替效果的影响

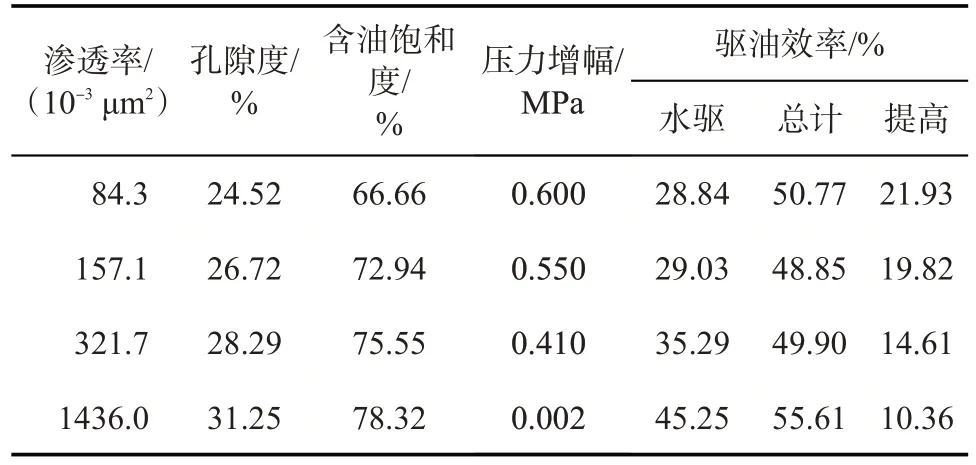

在60 ℃、注入速度为1 mL/min、注入量为0.5 PV的条件下,渗透率对含油污泥微纳米颗粒驱油体系驱油效果的影响如表4 所示。在渗透率为1436.0×10-3μm2时,驱油效率提高了10.36 百分点,后续水驱的注入压力仅仅提高了0.002 MPa,压力未明显提升,说明颗粒尺寸与吼道大小不匹配,封堵能力较弱。含油污泥微纳米颗粒驱油体系中的微纳米颗粒对渗透率为84.3×10-3~321.7×10-3μm2的填砂管具有一定的封堵能力。由此可见,含油污泥微纳米颗粒驱油体系发挥了乳化与调剖的共同作用,适用于中低渗透油藏。

表4 渗透率对含油污泥微纳米颗粒驱油体系驱替效果的影响

3 结论

提供了用含油污泥制备含油污泥微纳米颗粒驱油体系的方法:在室温下,将含油污泥球磨处理成微纳米颗粒,并与表面活性剂结合,通过搅拌、超声、离心处理形成一种稳定的驱油体系。该体系的粒径中值为0.158 μm,粒径为0.1 μm 以下的颗粒累积占比为28.23%,粒径为1 μm 以下的颗粒累积占比为89.37%。含油污泥微纳米颗粒驱油体系的悬浮性良好,60 ℃下与煤油的油水界面张力为7.4×10-3mN/m,具有较强的乳化能力。在一维填砂管模拟实验中,含油污泥微纳米颗粒驱油体系最优的注入量为0.5 PV、注入速度为1 mL/min,适用于中低渗透油藏。在乳化与封堵的双重作用下,驱油效率较水驱提高15%~20%,较表面活性剂驱提高7.73%。该体系将含油污泥颗粒尺寸降至微纳米级,同时获得了较高的驱油效率,实现了含油污泥的充分回收利用。