凝胶水泥堵漏剂的制备与性能*

2023-12-25张新民赫英状郭拥军

张新民,赫英状,高 伟,金 诚,罗 勇,郭拥军

(1.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都 610500;2.四川光亚聚合物化工有限公司,四川南充 637500;3.中国石化西北油田分公司石油工程技术研究院,新疆乌鲁木齐 830011)

井漏是一种在钻井过程中泥浆、水泥浆或其它工作液漏失到地层中的现象。恶性井漏是最严重也是最难解决的漏失问题。通常在钻遇溶洞及较大的天然裂缝时会发生有进无出的严重漏失,有时钻进长井段承压能力低的地层时也可能发生有进无出的严重漏失。恶性井漏不仅会耗费钻井时间、损失大量钻井泥浆,而且还有可能引起卡钻、井喷、井塌等一系列复杂情况,甚至导致井眼报废,造成重大经济损失[1-2]。国内外开发了很多种堵漏材料及堵漏技术,但至今仍然没有一种行之有效且成熟的堵漏工艺技术可以解决恶性漏失。因此,恶性漏失仍是制约钻井进度的瓶颈,是急需解决的技术难题[3-8]。

恶性漏失采用水泥浆堵漏是目前主要的技术手段之一(重复多次堵漏),针对水泥浆堵漏技术的研究主要围绕水泥处理剂的研发,目的是改善水泥浆的密度、强度、流变性、凝固时间、滤失量等[9]。一般地层裂缝溶洞中都有水(或泥浆),水泥与之接触后必然会被冲稀,进而带来两个直接后果:①冲稀使水泥浆更易流走,更难滞留堆集在漏层内的入口附近;②水泥浆被冲稀后,会难以凝结固化或使凝结强度大大降低,从而导致堵漏失败。目前已有一些将凝胶与水泥混合形成凝胶水泥体系以期望解决上述问题的相关研究,但数量较少,且多为纤维素类凝胶水泥,此类凝胶水泥存在黏弹性不足、抗冲稀能力差、高温下易胶凝等缺点[10-11]。针对水泥浆堵漏技术存在的上述问题,本文将AM、AMPS、NVP 和疏水单体MJ-16 共聚后水解制备了一种抗高温疏水缔合聚合物凝胶,利用其隔水、抗冲稀能力强的特性,结合水泥固化后封堵性强的优点,将合成的疏水缔合聚合物凝胶和水泥复合形成凝胶水泥堵漏体系,研究了凝胶水泥浆体系的抗水稀释性能、流变性、驻留能力、抗压强度以及封堵能力。

1 实验部分

1.1 材料与仪器

丙烯酰胺(AM),江西昌九农科化工有限公司;2-丙烯酰胺-2-甲基丙磺酸(AMPS)、N-乙烯基-2-吡咯烷酮(NVP)、碳酸氢钠(NaHCO3),引发剂为无机过氧化物和还原剂,均为分析纯,成都科龙化工试剂厂;疏水单体MJ-16,四川光亚聚合化工有限公司;G 级油井水泥,嘉华特种水泥股份有限公司;缓凝剂SCR-4、消泡剂DZX,西北油气田分公司工程院。反应用水为蒸馏水;配液用水为自来水。

RS6000 型流变仪,德国哈克(HAAKE)公司;8340 型高温高压稠化仪,美国千得乐工业公司;TGA-50 型热失重分析仪,日本岛津公司;ZNN-D6型六速旋转黏度计,青岛胶南分析仪器厂。

1.2 聚合物的制备

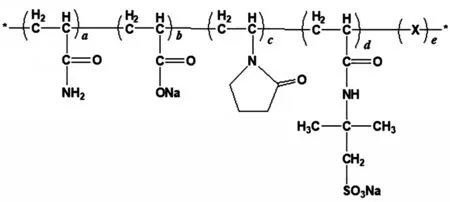

固定反应体系中单体总质量分数为25%,将丙烯酰胺、2-丙烯酰胺基-2-甲基丙磺酸、N-乙烯基-2-吡咯烷酮和疏水单体MJ-16按质量比为57.2∶40∶2∶0.8依次混合于反应容器中并加适量水后搅拌均匀,加入一定的碳酸氢钠调节体系的pH 值至7.5,在5 ℃下加入引发剂并将反应体系置于绝热环境下进行反应,插入温度记录仪记录反应温度,当温度不再增加时结束反应。将胶体进行造粒,按一定水解度加入水解剂NaOH 后混合均匀,再转移到塑料袋中密封,在95 ℃下水解反应2 h。水解完成后将胶体进行干燥、粉碎、筛分获得聚合物干粉。聚合物的分子结构式如图1 所示,式中(X)为疏水缔合单体。

图1 目标聚合物分子结构示意图

1.3 测试方法

(1)聚合物凝胶体系与凝胶水泥浆体系的配制

称取491.25 g 的自来水于1000 mL 的烧杯中,加入8.75 g 的聚合物干粉,以300 r/min 的速度搅拌30 min 使聚合物完全溶解,配得质量分数为1.75%的聚合物凝胶体系。

称取500 g 自来水,向水中加入适量的消泡剂Dzx和缓凝剂SCR-4,再加入550 g的G级水泥和一定量的聚合物干粉,以300 r/min 的速度搅拌30 min,配得凝胶水泥浆体系。

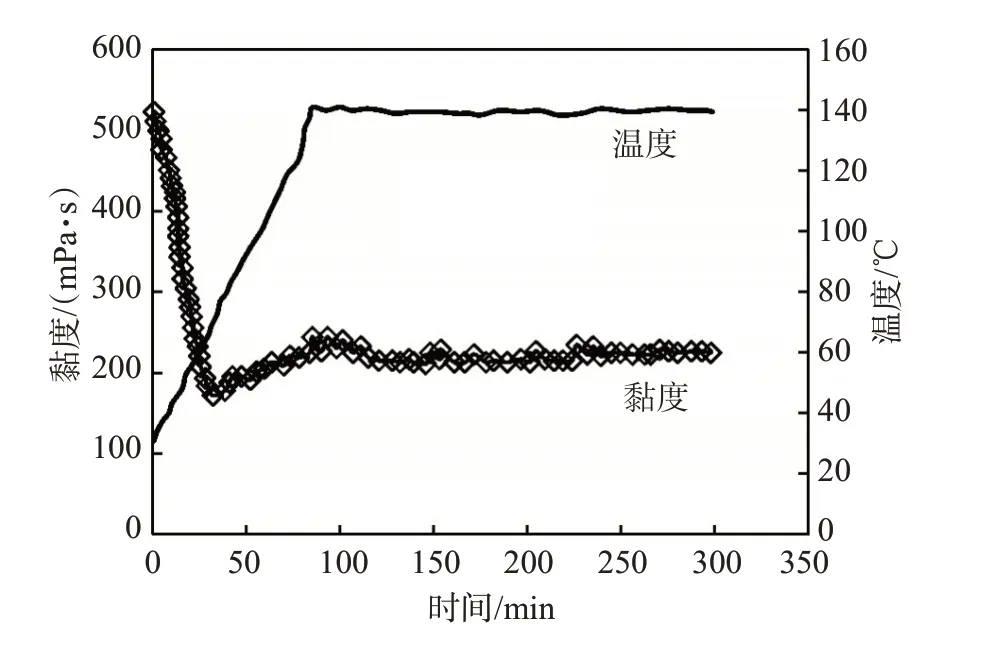

(2)凝胶抗高温性能测试

移取约60 g 的配制好的聚合物凝胶体系于哈克RS6000 流变仪中,采用同轴圆筒系统CC17 在170 s-1剪切速率下测试5 h,其中在90 min内将温度从常温升温至140 ℃,并在140℃恒温测试210 min,得到黏度随温度的变化曲线,考察聚合物凝胶的抗温性能。

(3)凝胶水泥浆抗水稀释性能的测试

将配制好的凝胶水泥浆倒入装有清水的烧杯中,观察凝胶水泥浆入水状态;然后使用电动搅拌器以恒速150 r/min 进行搅拌,观察清水是否浑浊,水泥浆与清水界面是否消失,以此标准考察凝胶水泥浆体系的结构保持能力。

(4)凝胶水泥浆流动度的测定

先将一块表面光滑的玻璃板水平放置,然后将截锥圆模置于玻璃板中央,再将配制好的凝胶水泥浆倒入截锥圆模中,用刮刀刮平,将截锥圆模按垂直方向提起,同时开启秒表计时,任水泥浆在玻璃板上流动30 s,用直尺量取流淌部分互相垂直的两个方向的最大直径,取平均值作为水泥净浆流动度,单位用cm表示。

(5)凝胶水泥浆流变性能的测定

参考国家标准GB/T 19139—2012《油井水泥试验方法》测试凝胶水泥浆的流变性能。

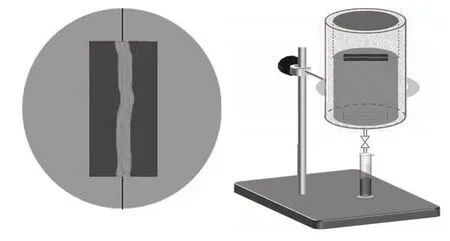

(6)凝胶水泥浆驻留能力的测定

分别配制普通水泥浆和凝胶水泥浆,取同样体积的两种浆体分别在自身重力(或加搅拌)作用下通过直径为1 mm、长为20 cm的模拟裂缝(图2),记录通过时间,测定不同水泥浆的驻留能力。

图2 裂缝板试验装备示意图

(7)凝胶水泥浆稠化时间的测定

参考国家标准GB/T 19139—2012《油井水泥试验方法》测试凝胶水泥浆的稠化时间。

(8)抗压强度测试

参考国家标准GB/T 19139—2012《油井水泥试验方法》测试水泥石抗压强度。

(9)承压封堵能力测试

将凝胶水泥浆(440 g水泥+400 g水+0.9 g消泡剂+17.16 g 缓凝剂)泵注到裂缝板实验装备中,在140 ℃下密闭恒温养护24 h,通过泵向固化端面用泥浆加压进行承压试验,加压到8 MPa时后憋压,压力损失小于0.2 MPa/h为合格。

2 结果与讨论

2.1 聚合物凝胶的热稳定性与抗温性能

当深井、超深井出现恶性漏失时,要求堵漏材料必须具有良好的抗温性能。聚合物凝胶的抗温性能见图3。由图3 可以看出,随着温度升高,聚合物凝胶溶液的黏度呈现逐渐下降的趋势,但当温度达到80 ℃左右时黏度随温度增大而基本保持稳定,且当温度升高至140 ℃并保持210 min 后黏度也未出现明显下降,表明聚合物凝胶溶液具有良好的热稳定性。这是由于聚合物分子链上引入了疏水单体,聚合物分子链间通过疏水缔合形成一定形态的超分子聚集体,而各超分子聚集体之间相互联结,形成均匀的、布满整个体系的三维立体网状结构,增强了聚合物的抗温性能[12-13]。同时分子结构中引入的NVP 单体和AMPS 具有抗超高温、耐盐、抑制水解的作用[14-15],使聚合物具有更好的抗温性能。

图3 聚合物凝胶溶液140 ℃抗高温流变性能

2.2 凝胶水泥浆的性能

2.2.1 凝胶水泥浆的流动度

作为堵漏体系首先要满足施工可泵送的要求。流动度是反映水泥浆体的流动难易程度的参数。常温下,一般要求水泥浆的流动度在21~26 cm为佳,最差不能低于18 cm[16]。聚合物凝胶颗粒加量(相对于水泥量而言)对凝胶水泥浆流动性的影响见表1。从表1可看出,随着凝胶加量的增大,凝胶水泥浆的流动度变差,这是由于凝胶具有超分子空间网状结构,通过不同链节的吸附将水泥颗粒桥接起来,形成布满整个体系的网状结构,使水泥颗粒保持适度的分散,同时束缚更多的自由水,阻碍水的流动,进而使水泥浆体系的流动度下降[17-18]。当聚合物凝胶颗粒加量为水泥量的2%时,凝胶水泥浆体系的流动度为18.5 cm,可基本满足泵送要求,因此聚合物凝胶颗粒加量不宜超过水泥量的2%。

表1 凝胶加量对凝胶水泥浆流动性能的影响

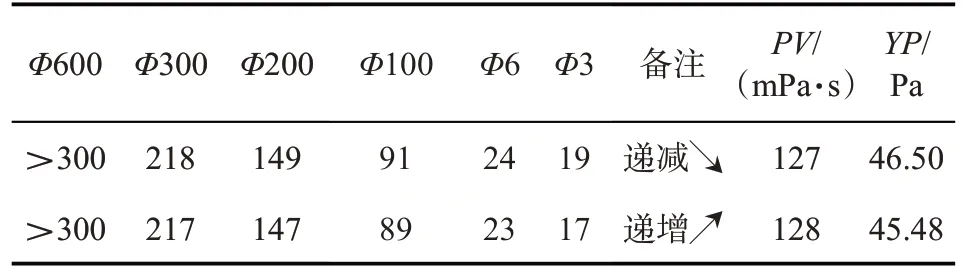

2.2.2 凝胶水泥浆的流变性能

参考国家标准GB/T 19139 中的宾汉模型和幂律模型,分别对凝胶水泥进行流变参数计算,结果见表2。由表2 可知,应用宾汉模型分析,凝胶水泥PV值在100~200 mPa·s 之间,满足固井泵送小于200 的要求;凝胶水泥YP值在40~50 Pa 之间。这说明凝胶水泥具有良好的抗剪切破坏能力,在一定程度上能抵御水和泥浆的稀释作用,可满足安全施工要求。

表2 凝胶水泥浆的流变性能

2.2.3 凝胶水泥浆的抗稀释能力

分别将配制好的普通水泥浆(440 g水泥+400 g水+0.9 g消泡剂+17.16 g缓凝剂)及凝胶水泥浆(7.7 g 聚合物凝胶颗粒+440 g 水泥+400 g 水+0.9 g 消泡剂+17.16 g缓凝剂)倒入水中观察入水状态,结果见图4。从图4可看出,普通水泥浆入水后即刻被分散稀释,无法保持原先的状态,玻璃杯中液体浑浊不清。而加入了聚合物凝胶颗粒的凝胶水泥浆倒入过程呈整体柱状进入水中,清水清澈透明不被污染,浆体进入水中后不被水分散稀释,完全保持了浆体原先的状态。这说明凝胶水泥浆具有很好的黏弹性,结构内部的聚集力强。

图4 普通水泥浆与凝胶水泥浆入水状态

将凝胶水泥浆倒入水中后,使用搅拌器对上层液面以恒速150 r/min进行搅拌,发现在搅拌情况下聚合物凝胶水泥浆也能够很好地保持浆体原先的状态不被破坏。这主要是由于该聚合物凝胶的疏水缔合聚合物分子间形成了空间网状结构,具有良好的增稠、悬浮、黏合、保护水分等特性。聚合物在水泥颗粒间通过多点吸附和疏水缔合作用,形成大量网架结构[19],使得水泥浆由松散易分散结构变为网状结构,在水泥水化物表面形成一层连续网膜。这层网膜将水泥水化物的单元网络结构相互“交结”,牢固地黏结成为一个整体,从而提高了凝胶水泥浆的抗水侵性能[20]。

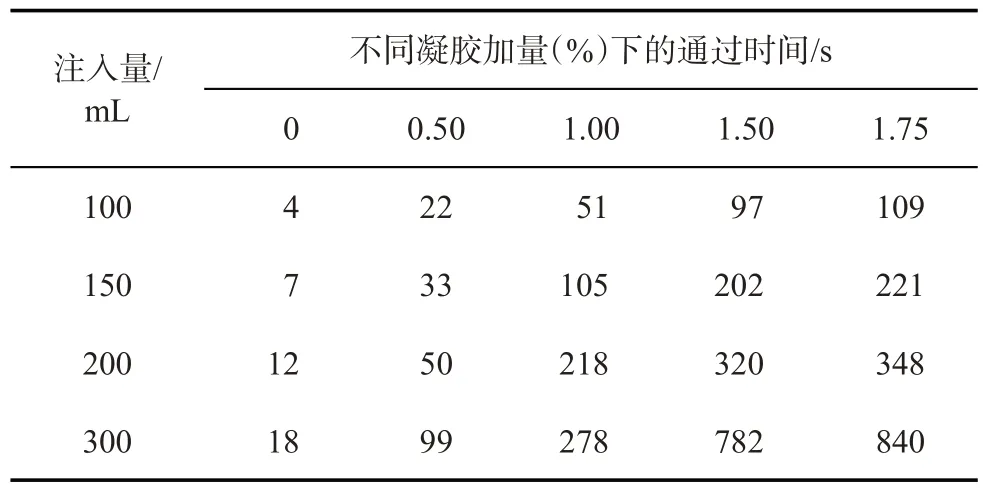

2.2.4 凝胶水泥浆的驻留能力

堵漏水泥浆不仅要具有能够泵送的流变性能和良好的抗水稀释性能,还需能够很好地驻留堆积在入口附近而不流向深部。通过考察凝胶水泥浆通过模拟裂缝的时间评价其驻留能力,结果见表3。由表3可以看出,纯水泥浆通过模拟裂缝的流出时间短、流速快;而凝胶水泥浆的流出时间随聚合物凝胶颗粒加量的增加显著延长,流速大大降低。凝胶水泥浆中聚合物凝胶颗粒加量越大,聚合物链节与水泥颗粒桥接量越多,形成的网状结构越致密,流动阻力越大,驻留能力越强,非常有利于聚合物凝胶水泥浆较好地在漏层入口处堆积,从而实现对漏层的固化封堵。

表3 不同聚合物凝胶颗粒加量下凝胶水泥浆通过裂缝时间

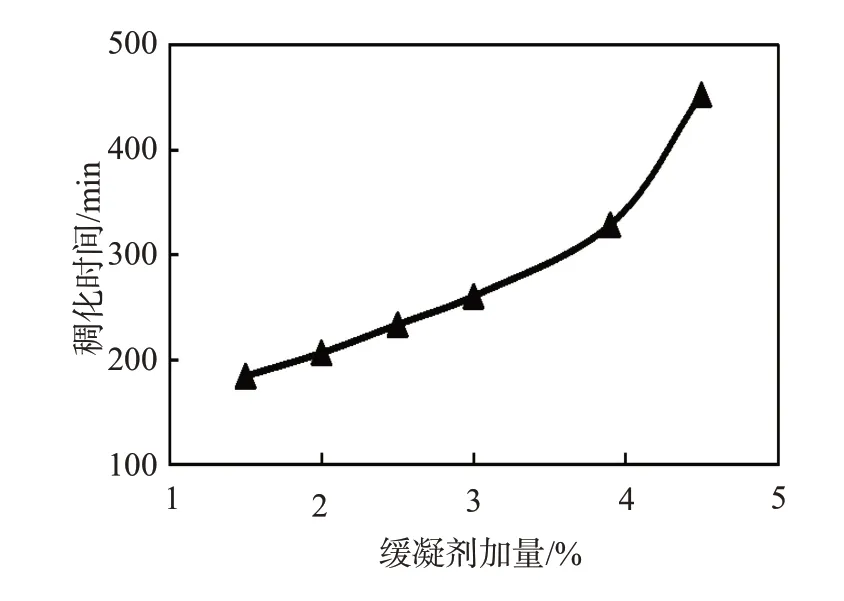

2.2.5 凝胶水泥浆的稠化时间

稠化时间是评价水泥浆时必须认真考虑和严格测定的一项重要指标,稠化时间过短或过长都有可能对堵漏施工带来严重的影响。要满足不同的施工需要,必须调整凝胶水泥的稠化时间。在140 ℃下,不同缓凝剂加量下凝胶水泥浆(7.7 g 聚合物凝胶颗粒+440 g 水泥+400 g 水+0.9 g 消泡剂+缓凝剂)的稠化时间见图5。由图5 可以看出,随着缓凝剂加量的增大,凝胶水泥的稠化时间呈线性增加趋势;加量为1.5%时,水泥稠化时间为184 min,而加量为3.9%时,稠化时间延长至328 min,即通过改变缓凝剂加量可实现稠化时间可调,可保证不同的施工要求。

图5 缓凝剂加量对稠化时间的影响

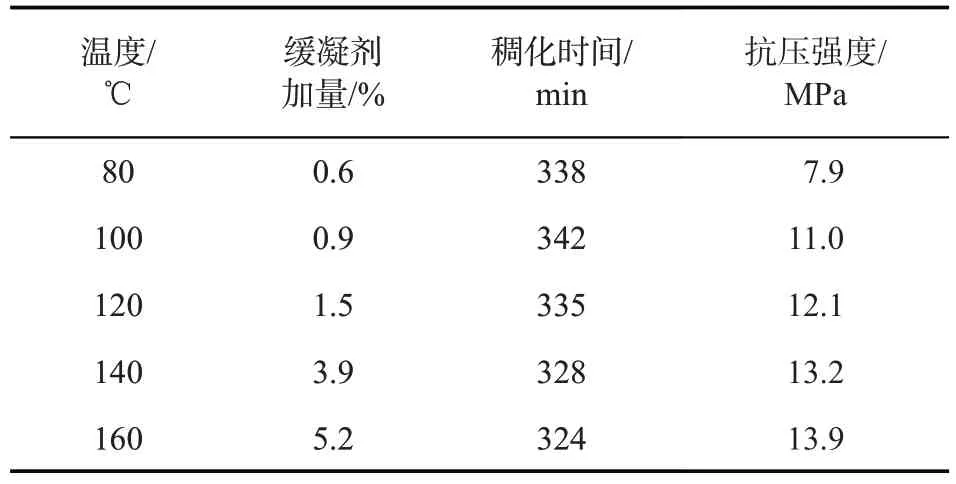

2.2.6 抗压强度

密度为1.55 g/mL 的不同缓凝剂加量的凝胶水泥浆在不同温度下的稠化时间和24 h 后的抗压强度如表4所示。由表4可知,在80~160 ℃,当把凝胶水泥浆的稠化时间控制在5~6 h时,水泥石固结良好,24 h 后的抗压强度大于7 MPa,满足堵漏的要求,能够提供永久性堵住裂缝所需要的强度。

表4 不同缓凝剂加量下凝胶水泥浆在不同温度下的稠化时间和24 h后的抗压强度

2.2.7 凝胶水泥浆的封堵能力

将凝胶水泥浆(440 g水泥+400 g水+0.9 g消泡剂+17.16 g 缓凝剂)泵注到裂缝板试验装备中的缝宽为5 mm裂缝中,在140 ℃下密闭恒温养护24 h,通过泵向固化端面用泥浆加压进行承压试验,加压到12 MPa时仍无漏失,表明凝胶水泥浆具有良好的界面胶结强度,能够有效封堵地层裂缝,提高地层承压能力。

3 结论

AM、AMPS、NVP 和疏水单体MJ-16 共聚后水解制备的疏水缔合聚合物凝胶,具有良好的热稳定性和抗高温性能,可作为水泥外加剂。

由油井水泥、疏水缔合聚合物凝胶、缓凝剂、消泡剂等组成的凝胶水泥体系,具有较好的流动度、流变性、抗水稀释性和驻留能力,稠化时间可调,能够实现安全泵送,可满足不同井深漏层堵漏要求。

所形成的凝胶水泥浆体系入水为一体,具有一定的黏滞力,进入漏层不流走而停留在漏层入口附近位置,填满漏层空间,固化后具有一定抗压强度,可以封堵裂缝、提高承压能力,特别适合大裂洞、含水层的恶性漏失的堵漏。