充气保暖复合面料厚度与热阻的相关性分析

2023-12-24王永进王方明

苗 雪, 王永进, 王方明

(1. 北京服装学院 服装艺术与工程学院, 北京 100029; 2. 苏州市兴丰强纺织科技有限公司, 江苏 苏州 215227)

随着人们生活水平的提升,选择保暖服装时已经不只局限于满足日常保暖需求,更多是追求服装的轻便、美观等功能。充气保暖服作为有潜力代替羽绒服等的一类新型环保类保暖服装,近来受到广泛关注和喜爱,也成为了服装行业的一个研究热点。目前已有不少关于充气服的研究报道,苏文桢等[1]针对充气服装的保暖性能进行了测试,证明了充气服装在一定程度上具有动态调节保暖效果的功能[2];周冰洁[3]根据人体肌肉线条分布特点对充气服进行了研发设计,进一步推广了充气技术在服装领域的应用;郝静雅等[4]验证和分析了充气保暖服的热湿舒适性,发现当充气马甲的充气厚度为20 mm时保暖效果最佳;韩志清等[5]针对充气防寒服的开口设计进行了研究,为充气服的结构设计提供了参考;王卓然[6]探讨了充气服的设计方法;崔彦[7]根据充气调温材料开发了智能控制系统,改善了充气服的功能。

在充气保暖服相关研究中,针对充气复合面料自身的研究相对较少,而服装的保暖性受多种因素影响,其中服装材料是影响其保暖性的重要因素[8]。材料的保暖性能主要取决于材料的导热系数,静止空气的导热系数最小[9],因此通常作为提升服装材料保暖性的理想材料,充气保暖功能服装也正是利用了这个原理。目前针对空气层保暖效果研究的人较多,如:毛雷等[10]的研究显示,空气层可以增加服装保暖效果,且空气层厚度并非越大保暖效果越好,存在最佳值;孙佳慧等[11]通过实验探究了空气层对保暖性能的影响,发现空气层厚度小于10 mm时保暖性能较好。但是,针对充气量、充气复合面料厚度与保暖性之间的关系研究相对较少,而探究充气复合面料厚度与热阻之间的关系十分必要。本文针对此问题开展研究,通过探究充气量、充气复合面料厚度与热阻之间的关系,建立相关模型,以期为企业及研究人员开发充气保暖服提供理论参考。

1 实验设计

1.1 充气复合面料制作

通过市场调研选取了最常用的不同花型的高密度复合面料(苏州市兴丰强科技有限公司提供)。图1 为复合面料的结构示意图[12]。可以看到,复合面料由面布、聚氨酯(PU)膜、待充气层(空气通道)、PU膜、底布构成,具有5层结构。通过高温压烫对复合面料的面布和底布进行热塑性聚氨酯(TPU)覆膜,采用3D胶合技术[13]将面料压出花型,中间留出充气空间。对复合面料进行封边、安装气嘴,通过手动按压充气胶球通入气体,制成40 cm×40 cm充气复合面料作为测试试样。本文实验选取了12种不同复合面料、3种压胶花型进行实验,PU膜相同,均为具有透湿性能的高密度聚氨酯膜,充气复合面料基本信息如表1所示。表中的面布、底布所用的经纱与纬纱线密度相同。图2为充气复合面料压胶花型示意图。实验分别测试了5种不同充气状态下的充气复合面料厚度及热阻,探究不同充气复合面料、不同充气量对充气复合面料厚度及热阻的影响规律。充气量的多少通过外部充气胶球及充气软管进行手动控制。

表1 充气复合面料基本信息

图1 复合面料5层结构示意图

图2 充气复合面料试样花型示意图

1.2 充气量标准的确定

通过外界条件向试样内部充入气体,通常采用的方式有手捏胶球形式及充气泵形式等。由于目前在充气量的确定上,还没有相应的国家标准或行业标准,为便于后续实验操作,需要确定统一的实验标准。首先需要对试样的充满状态进行标准化测试,即对试样进行充气极端临界测试。本文实验是测试试样在充满状态下胶球的按压次数,以听到面料轻微撕裂声时为100%充气量标准,据此分别设定30%、50%、70%充气量,同时测试复合面料本身的厚度及热阻,即定义为充气状态为0%时的充气量。不同的压胶形状决定了充气量的多少,从而又决定了充气复合面料的厚度。为探究对充气复合面料热阻的影响因素,本文分别测试12种复合面料在设定的5种充气状态(0%、30%、50%、70%、100%)下的厚度和热阻,探究其影响规律。

本文实验充气标准的确定是根据充气复合面料试样在临界撕裂状态时的极限测试作为充满状态,而非正常人体着装充气服时的充满状态。着装时还需考虑充气后的内部气压状态以及着装舒适性等因素,穿着充气服的充满状态通常为试样极端充满状态的一半左右,也可以根据需求进行充气量的调整。

1.3 充气复合面料厚度及热阻测试

1.3.1 实验设备

YG141 L数字式织物厚度仪(常州市双固顿达机电科技有限公司);YG186蓬松织物测厚仪(宁波纺织仪器厂);M295B热阻湿阻测试仪(锡莱-亚太拉斯有限公司);电子游标卡尺(昆山杰斯特精密仪器有限公司);长度为40 cm的充气软管、充气胶球、钢板尺,市售。

1.3.2 充气复合面料试样厚度测试

依照GB/T 3820—1997《纺织品和纺织制品厚度的测定》,对5种不同充气状态下充气试样进行厚度测试,即统计0%、30%、50%、70%、100%充气量时,充气复合面料的厚度。根据织物厚度测量标准及5种状态下的充气复合厚度范围,采用不同设备参数与标准。当充气量为0%时,即测试复合面料自身厚度,参照普通类织物样品参数,压胶面积为(2 000±20) mm2,加压时间为(10±2 ) s,使用数字式织物厚度仪测试;充入气体后试样变得蓬松,当厚度小于20 mm时,参照蓬松类织物参数,压脚面积为(20 000±100 ) mm2,加压时间为(10±2) s,使用数字式织物厚度仪测试;当厚度大于20 mm时,参照蓬松类织物测试方法,使用蓬松织物测厚仪进行测试。每次实验测量5次取平均值,对数据进行统计与分析。

1.3.3 充气复合面料试样热阻测试

依照GB/T 11048—2008《纺织品 生理舒适性 稳态条件下热阻和湿阻的测定》,控制热阻湿阻测试仪实验板温度为(35±0.1) ℃,气候室内温度为(20±0.1) ℃,相对湿度为(65±3)%,空气流速为(1±0.05) m/s,使仪器处于稳定状态后,将试样放入空气室内进行测试。充气复合面料试样热阻Rct计算公式为

式中:Tm为实验板表面温度,℃;Ta为气候室空气温度,℃;A为热板表面积,m2;H为提供给测试面板的加热功率,W;ΔHc为热阻测定中加热功率的修正量,W;Rct0为热阻测定的仪器常数,m2·K/W。

分别测试每种试样在5种充气状态下的热阻值。注意需要随着充气复合面料试样厚度的不同,调整热阻湿阻测试仪吹风口的高度,保持在1.5 cm,当试样厚度较大时,为防止边缘能量散失,需要在试样周围放置相应厚度的黑色泡沫边框,以减小测试误差。实验仪器每15 min出1组数据,每次实验取3组有效数据,计算平均值。

1.4 实验数据处理

对实验结果进行数据统计,利用Excel进行数据统计整理,使用spss软件对数据进行单因素分析、相关性及多重比较分析。首先通过皮尔逊相关性分析,分别对各影响因素进行相关性分析,探究充气量对充气复合面料厚度、热阻的影响,并进行拟合回归分析,建立拟合方程得出相关关系模型。

2 结果与讨论

2.1 实验结果

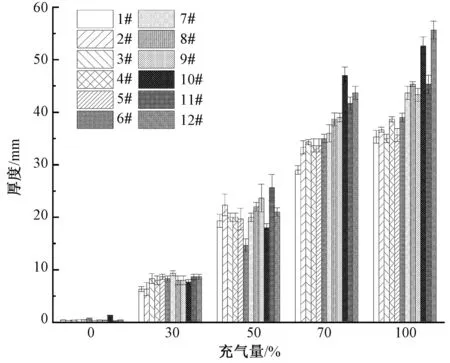

图3示出12种试样不同充气量下的厚度测试结果。可以看出,12种试样的厚度均随充气量的增加而变大。在充气量为0%时,试样7#厚度最小(0.33 mm)、10#厚度最大(1.37 mm);当充气量为30%时,试样7#厚度最大(9.33 mm);充气量为50%时,试样11#厚度最大(25.67 mm),试样6#厚度最小(14.67 mm),试样厚度之间差异性较为显著;当充气量为70%时,试样10#厚度最大(47.00 mm),试样1#厚度最小(29 mm),差异性非常显著;当充气量为100%时,试样12#厚度最大(55.67 mm),试样3#厚度最小(35.00 mm),差异性显著。实验结果表明,充气量决定充气复合面料试样厚度的大小,试样厚度随充气量的增加而增大,当充气量较少时,不同试样的厚度差异性较小,随充气量的增加,不同试样之间厚度差异性较为显著。

图3 充气复合面料厚度实验结果

图4示出12种充气复合面料热阻实验结果。测试结果显示:当充气量为0%时,试样7#热阻最小(0.120 2 m2·K/W),试样10#热阻最大(0.196 3 m2·K/W),试样7#面料本身的厚度最小且保暖性最差,试样10#面料本身的厚度最大且热阻最大,最为保暖;当充气量为30%时,试样1#热阻最小,试样10#热阻最大;当充气量为50%时,试样2#热阻最小,试样10#热阻最大,且与其它试样热阻差异性显著;当充气量为70%时,试样7#热阻最小,试样10#热阻最大;当充气量为100%时,试样7#热阻最小,试样2#热阻最大。

图4 充气复合面料热阻实验结果

实验结果表明,充气复合面料试样热阻与面料自身的性能有关,试样10#的底布面料为摇粒绒面料,所以热阻值相对较大,且与其它面料差异性较为显著,从整体看充气复合面料试样热阻随充气量的增加先上升后趋于稳定。

2.2 多因素相关性分析

对实验数据进行分析,首先通过皮尔逊相关性分析,探究不同复合面料、充气量、充气复合面料厚度及热阻4个因素之间的相关性,结果如表2所示。复合面料与充气量、充气复合面料厚度、热阻之间的r(皮尔逊相关性系数)值分别为0.000、0.140、0.076,均小于0.3,且p值(检验值)均大于0.05,说明复合面料种类这个因素对充气量、厚度及热阻相关性不显著,影响较小,因此,本文实验可以不考虑复合面料自身对充气面料厚度和热阻的影响。充气量与充气复合面料厚度及热阻均呈现较强的显著性关系,其中充气量与充气复合面料厚度的r值为0.946,大于0.8,且p<0.01,证明充气量与厚度呈现极显著的正相关关系;充气量与热阻之间的r值为0.823,大于0.8,且p<0.01,说明二者之间存在较显著的正相关关系。充气量是影响充气复合面料厚度的直接原因,在不考虑面料对热阻的影响时,充气复合面料厚度与热阻的r值为0.748,说明充气复合面料厚度与其热阻存在较强的正相关关系。通过相关性分析可以得出充气量、充气复合面料厚度及充气后热阻三者之间存在相关性,可以进一步进行回归分析。

表2 皮尔逊相关性分析

2.3 拟合回归模型的构建

2.3.1 充气量与充气复合面料厚度的关系

根据相关性分析结论,进一步探究充气量与充气复合面料厚度之间的关系。通过spss软件对数据进行回归分析,选择Linear线性回归函数进行线性拟合,结果如图5所示。将12种充气复合面料厚度实验数据并置拟合,得出方程为y=0.401 23x+0.630 3,R2=0.401 46。通过方差分析F检验得出F=38.902 0,sig.小于0.05,证明方程模型建立比较成功,说明充气量与充气复合面料试样厚度之间存在正相关关系。

图5 充气量与充气复合面料厚度拟合回归模型

2.3.2 充气量与充气复合面料热阻的关系

使用Origin软件将实验结果绘制散点图,观察散点图的分布发现,充气量与充气复合面料热阻存在线性趋势,但并不完全呈线性关系,因此进行非线性曲线拟合,结果如图6所示。将12组数据并置拟合,选择Logistic模型,通过Levenberg-Marquardt迭代优化算法,得出模型方程y=A2+(A1-A2)/(1+(x/x0)p)。式中:A1为0.138 08±0.007 02;A2为0.433 8±0.307 11;x0为24.629 45±80.197 49;p为0.604 93±1.027 6。拟合优度R2=0.906 85,拟合收敛,且达到Chi-sqr容差值,拟合模型建立成功。

图6 充气量与热阻拟合回归模型

通过残差分析对方程进行检验,可以得出该模型的Durbin-Watson检验值在[0,4]之间,且观察其残差图处于相对满意状态,证明该拟合模型有价值,因此可以通过充气量判断充气复合面料试样的热阻值,二者存在相关性。充气量越多试样的热阻越大,当充气量较少时,热阻值提升较快;当充气量在50%以内时,热阻值变化最为显著,保暖效果提升极为明显;之后随充气量的增加,热阻值趋于平稳。

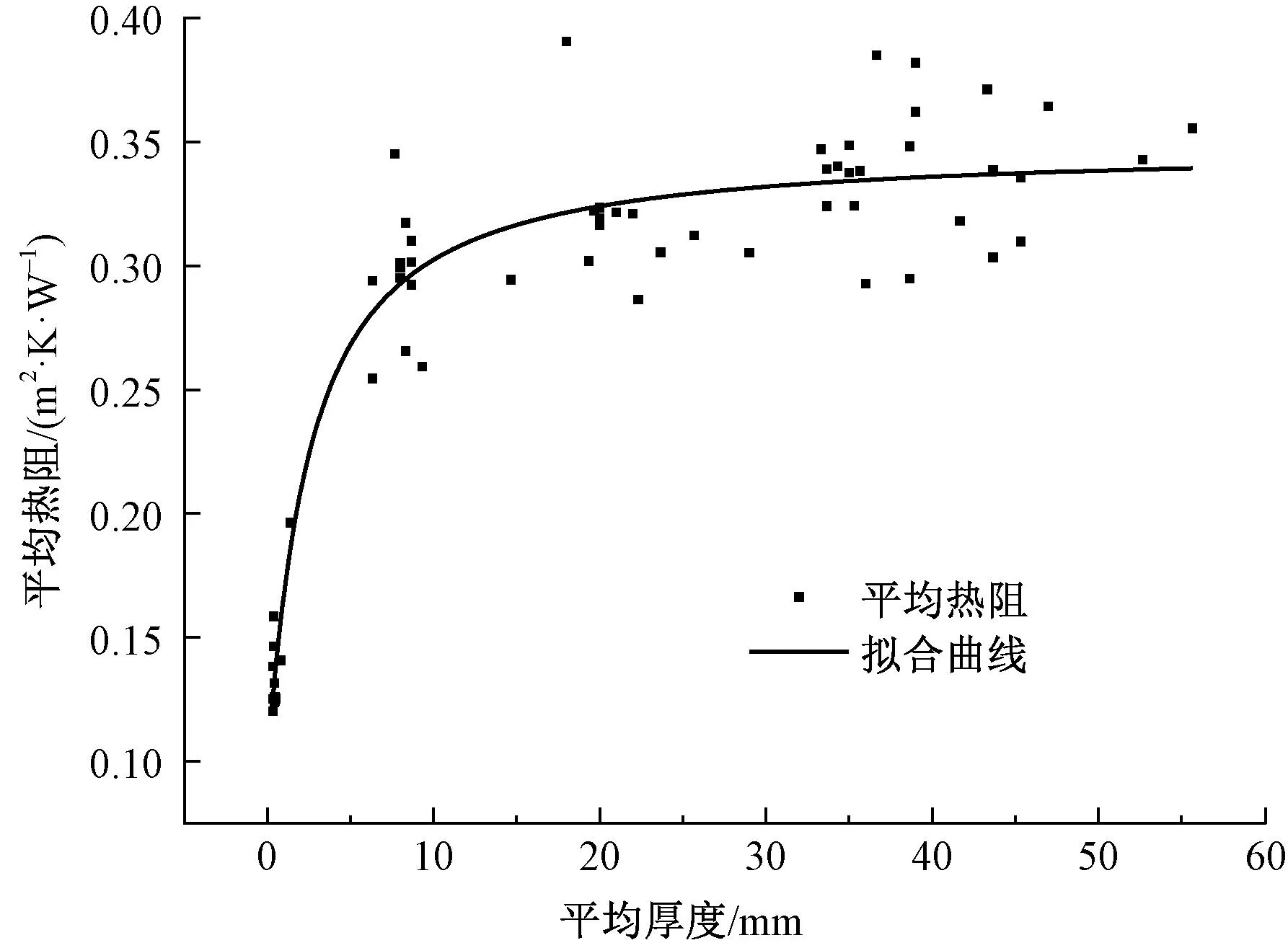

2.3.3 充气复合面料厚度与其热阻的关系

图7 充气复合面料厚度与热阻拟合回归模型

实验结果证明充气复合面料厚度越大其热阻值越大,且厚度在0~20 mm时热阻值变化最大,保暖效果最为显著;当厚度超过20 mm时,热阻值变化较小趋于平稳,因此,可以认为充气复合面料厚度通常在20 mm左右保暖性能相对较好且较为稳定,可作为充气保暖服装厚度的选择参考依据。同样也可以根据不同的环境需求,对其厚度(充气量)进行调整,从而达到不同的保暖效果。

3 结 论

本文选取充气保暖服装市场上常见的12种复合面料,通过测试充气后的厚度及热阻,探究不同充气量、充气复合面料厚度及其热阻三者之间的关系,建立了关系模型,并得出以下结论。

1)充气量越大充气复合面料厚度越大,二者呈线性分布状态。当充气量较小时,不同充气复合面料厚度差异性较小;充气量越大,不同充气复合面料之间的厚度差异性越显著。

2)充气量与热阻可以建立Logistic模型,当充气量处于50%以内时热阻变化较为显著,保暖效果显著,随着充气量不断增加,热阻值逐渐趋于稳定。

3)充气复合面料厚度与热阻可以建立Logistic模型,充气后热阻随充气量的增加,呈现先显著增加后趋于平稳的趋势。充气复合面料厚度在20 mm左右时,其保暖性能相对较好且较为稳定,可以根据需求调整充气复合面料厚度以达到不同保暖效果。

综上所述,本文通过实验证实了充气复合面料具有调控热阻功能,且充气复合面料厚度与热阻存在一定的相关规律性,在日常着装时可以根据所建模型,对充气量及充气复合面料厚度进行调整,从而满足不同环境下的保暖需求,同时也为相关研究人员提供数据参考。充气功能服装的整体保暖性受服装面料、款式、着装方式等多种因素影响,且保暖服装的功能性和舒适性可能存在相互牵制,如何兼顾保暖性与舒适性,也是未来研究的方向之一。