仿鳞片结构织物的制备及其防刺性能

2023-12-24蒋高明马丕波

刘 青, 牛 丽, 蒋高明, 马丕波

(江南大学 针织技术教育部工程研究中心, 江苏 无锡 214122)

目前,许多地区频繁发生暴力袭击事件,对民众特别是警察和安保人员的生命安全构成了极大的威胁[1]。许多暴力事件表明,人们面临的大多数致命威胁来自锋利的武器,如刀具和锥具,而非枪支[2-4]。研发具备日常防护性能的防刺服装有重要的现实意义[5]。

近年来对防刺服的研究主要集中在3个方面。1)高性能纤维的制备及织物结构的变化[6-7]。如Li等[8]通过针刺层压以机织物为中间层制备了防刺复合织物,该织物具有良好的抗刺性,但存在明显的层间分离现象;Li等[9]制备了一种三维联锁结构防刺织物,该织物具有良好的支撑性,可分散穿刺能量,但可弯折性较差。2)对织物进行增强复合[10-11]。如He等[12]采用芳纶机织物浸渍剪切增稠液(STF)制备防刺织物,这种织物有很好的柔韧性,但剪切增稠液的质量通常很高,给实际穿着带来负担;Xia等[13]利用碳化硼/环氧树脂涂覆芳纶织物制备了涂层防刺复合织物,其防刺性能随着碳化硼颗粒直径的增大和质量分数的增加而提升,但需经过多层复合才能达到防刺效果。3)制备仿生鳞片结构的防刺材料[14-15]。目前主要集中在3D打印鳞片[16-17]、树脂鳞片[18]、可弯折的金属、岩石等材质的薄片塔接等[19]生物鳞片结构和形状的模拟上,同时通过粗纤维、铆钉、金属丝等进行连接。如Martini等[20]基于仿生原理,对硬质陶瓷的尺寸大小进行设计,制备了一种能够微调重叠尺度的防刺鳞片复合织物,其灵活性更好、防刺性能更优;董继萍等[21]利用网孔模板法制备了一种树脂鳞片,并用热熔胶薄膜与柔性基布进行结合,对不同位置的防刺性能进行了研究。这种鳞片结构防刺材料在使用过程中易损坏连接材料,造成鳞片脱落,形成防刺漏洞。虽然这些织物或材料在一定程度上可以满足个人防护的要求,但仍面临着一些新的挑战,如层数多、质量重、柔韧性差等问题[22]。

本文在3类方法的研究基础上,基于穿山甲鳞片质轻、柔韧的特点[23-24],从高性能纤维织物增强体的自身结构出发,采用高性能纤维超高分子量聚乙烯(UHMWPE)制备一种仿生鳞片结构织物,并探索其防刺性能和机制。相较于平面结构防刺材料,仿鳞片结构防刺材料在改善了穿戴灵活性与舒适性的同时,可有效降低叠层层数,可作为鳞片复合材料制备的优良载体,为防刺性能的提升和柔性、轻质防刺服的研发开拓新的路径。

1 实验部分

1.1 材料和仪器

材料:超高分子量聚乙烯纱线,线密度为66.7 tex,捻度为80捻/m,杭州翔盛高强纤维材料股份有限公司;锦纶/氨纶(70/30)包芯纱(线密度为11.1 tex,外包7.8 tex锦纶,芯纱为3.3 tex氨纶)、涤纶纱(线密度为66.7 tex),江南大学针织技术教育部工程研究中心。

仪器:KSC-132国产电脑横机(14针,双针床,江南大学针织技术教育部工程研究中心)。

1.2 样品制备

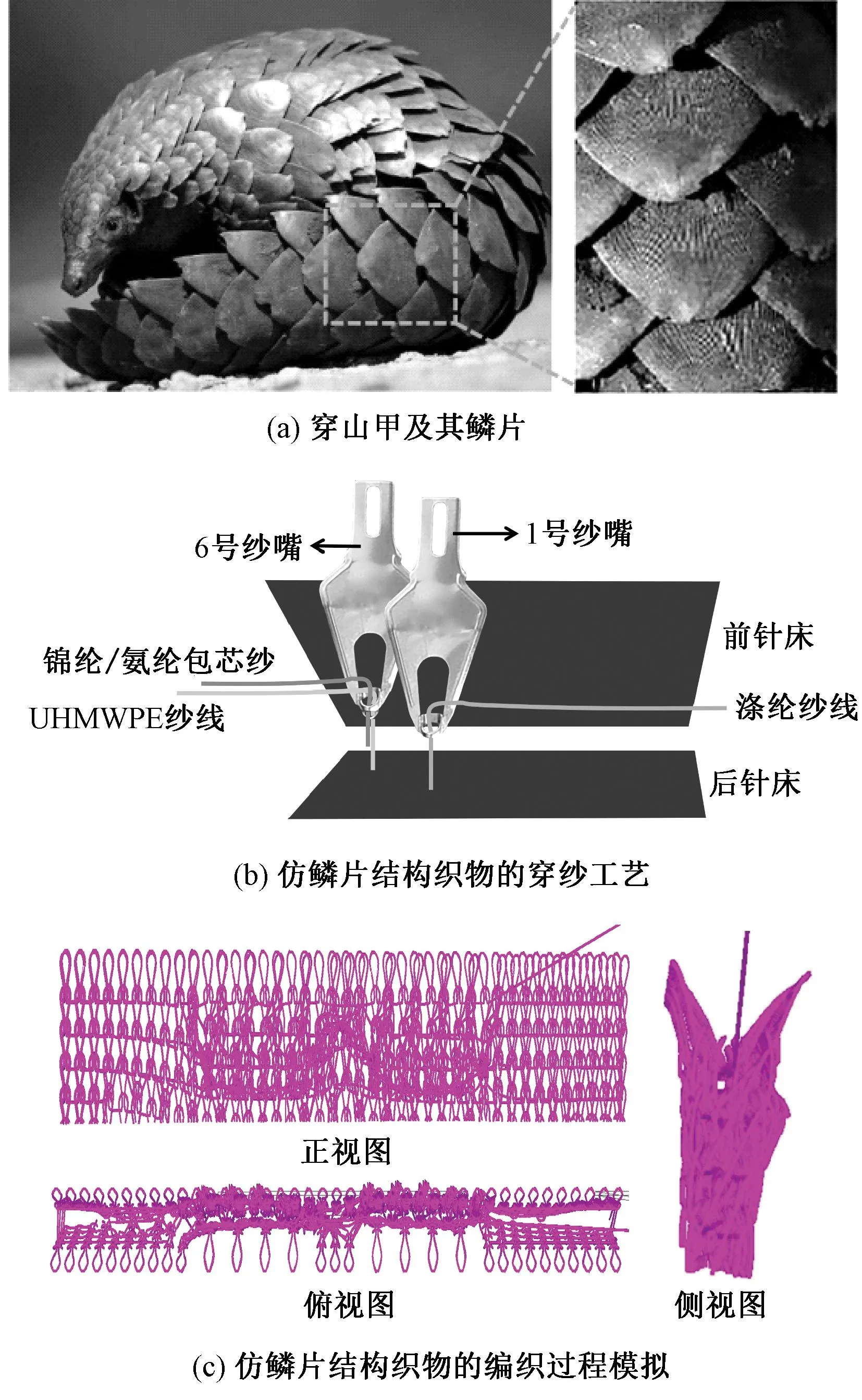

图1示出穿山甲鳞片结构图及其仿生织物的编织工艺模拟图。

图1 穿山甲鳞片结构图及其仿生织物的穿纱工艺和编织工艺模拟图

穿山甲的鳞片之间相互重叠,单个鳞片呈扇形,每个鳞片周围有6个鳞片,如图1(a)所示。基于这种结构,制备了鳞片结构织物,制备过程如下:在电脑横机配套的电脑制版系统KDS-MAIN中绘制仿鳞片结构织物的制版工艺图,设置度目(密度)、速度、纱嘴等工艺参数。织物由1号纱嘴和6号纱嘴共同编织而成。其中:1号纱嘴穿涤纶纱,用于编织织物的起头和结尾;6号纱嘴为双纱嘴,用于编织织物的主体部分;UHWPE纱线和锦纶/氨纶包芯纱从6号纱嘴的同一个口穿入,UHWPE纱线从下口穿出,锦纶/氨纶包芯纱从上口穿出。织物的穿纱工艺如图1(b)所示,编织过程中织物的线圈模拟如图1(c)所示。由于UHMWPE纱线强度较高,为避免高强纱线对织针造成损坏,整个编织过程均在低速下进行。

以鳞片的横列数和纵行数为变量,共编织了9种规格的鳞片织物如图2所示,分别命名为a1(10纵行×8横列)、a2(10纵行×10横列)、a3(10纵行×12横列)、b1(14纵行×8横列)、b2(14纵行×10横列)、b3(14纵行×12横列)、c1(18纵行×8横列)、c2(18纵行×10横列)、c3(18纵行×12横列),括号内为单个鳞片部分的纵行数和横列数。在制版过程中,9种织物仅调整了制版图鳞片部分的横列数和纵行数。织物样品尺寸约为10 cm×10 cm,厚度约为2 mm,横密为38.5纵行/(5 cm),纵密为55.5横列/(5 cm), UHMWPE的线长为8.8 cm/(50针)。织物的面密度因鳞片大小不同而存在差异,在10 cm×10 cm规格的基础上,a1~c3织物的面密度在762~893 g/m2之间,鳞片大小的变化不会影响织物的整体尺寸。

图2 9种不同规格的仿鳞片结构织物

1.3 仿鳞片结构织物的成形原理

仿鳞片结构织物的编织原理主要是鳞片连接处线圈的收缩及前、后针床的单独编织。图3示出仿鳞片结构织物的结构模拟。其中,仿鳞片结构织物仿真主要由连接部分和鳞片部分循环编织而成,其编织过程如下。织物起底后先进行连接部分的编织,后进行鳞片部分的编织,此后形成循环。织物起底部分在编织到边缘部分前一行时不脱圈,此后进行鳞片织物边缘部分的编织,至此鳞片织物的连接部分编织完成。然后进行鳞片部分的编织,鳞片部分为1+1罗纹组织,这个部分单独由前、后针床共同编织,仅在相邻鳞片横向连接处与连接部分未脱圈的一排线圈有连接,即此时的前、后针床只进行鳞片部分及鳞片间连接点的编织,直至鳞片部分编织完成。鳞片部分编织完成后重新开始下个循环,即重新编织连接部分,并与上个循环连接部分未脱圈的线圈相穿套,即第1个循环未脱圈的线圈和下个循环的未脱圈线圈以部分集圈的方式进行完全连接。由于鳞片部分存在高度,相邻2个纵向连接部分通过线圈连接后织物会收紧,从而使鳞片织物相互覆盖折叠。由于横向连接处的线圈数少于鳞片主体部分的线圈数,因此,鳞片结构单元会产生收缩,形成鳞片效应。纵向2个鳞片连接部分的线圈穿套方式为部分集圈。

图3 单个鳞片和仿鳞片结构织物的结构模拟

1.4 防刺性能测试

1.4.1 准静态穿刺性能

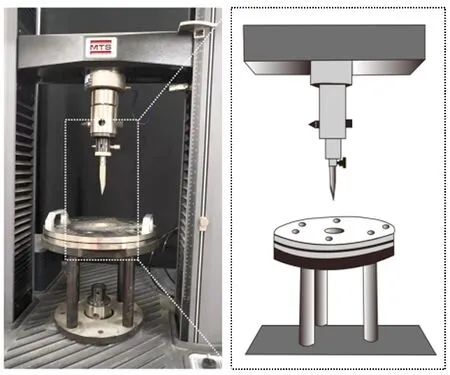

在MTS万能试验机(深圳MTS系统公司)上自行设计了准静态穿刺实验装置,如图4所示。参照GA 68—2019《警用防刺服》,将织物夹紧在环形夹中,以避免织物滑动,环的孔径为4.5 cm。织物的最大穿刺位移设置为30 mm,当织物穿刺前的形变超过30 mm时,以刺破时的位移为准。穿刺速度为10 mm/min, 预载力为1 N,破坏灵敏度为100%,数据采集频率为30 Hz。选择织物的中心作为穿刺点,测试工具的穿刺角偏差应小于或等于5°,刀片每使用3次后进行更换,穿刺结果为5次实验的平均值。

图4 准静态穿刺实验装置

1.4.2 微观结构观察

使用QPT-12V工业显微镜(深圳光仪世界机器森林雨)拍摄织物光学照片,初步观察织物的损伤形貌。使用Su1510扫描电子显微镜(日本日立公司)观察织物被刺穿后的刺口形貌及纱线的断裂方式。

2 结果与讨论

2.1 穿刺位置及方向对织物防刺性能影响

鳞片结构织物每个鳞片周围有6个鳞片,鳞片之间相互折叠,织物中的薄弱部分和重叠部分同时存在。为探索穿刺位置、方向对织物防刺性能的影响,对织物的不同位置进行了标记,并选取织物重叠处对3个方向进行防刺性能研究。穿刺刀具的安装方向包括0°和90°,45°穿刺时调整织物的放置方向,与刀具成45°角即可(见图5(a))。

图5 不同穿刺位置及方向下织物的准静态穿刺性能

图5(b)、(c)示出鳞片织物的典型穿刺位移-载荷曲线。可知,织物在重叠处的防刺性能(约32.5 N)最好,连接处(约19.3 N)次之,非重叠处(约11.7 N)最差。这主要与刀刃处切割的线圈数量及线圈穿套的紧密程度有关。重叠部分为鳞片双层结构,连接处的线圈比鳞片部分的线圈穿套更加紧密,非重叠处只有1层罗纹组织。由此可见,增加鳞片的覆盖面积可有效提升鳞片织物的防刺性能。

由图5(c)可知,鳞片织物在0°方向的防刺性能(约32.5 N)优于45°(约17.7 N)和90°(约17.5 N)。这是因为在0°穿刺的情况下,织物的穿刺轨迹完全是鳞片的重叠部分,切割的线圈数量更多。在45°和90°穿刺时,穿刺轨迹经过织物的非重叠处,切割的线圈数量相对较少。此外,在90°穿刺时,织物鳞片部分的罗纹组织结构纵向间隙较大,刀尖更容易挤入织物缝隙中,从而导致防刺性能较差。

2.2 鳞片大小对防刺性能的影响

为进一步探索鳞片大小对仿鳞片结构织物防刺性能的影响,对9种规格鳞片织物重叠处的防刺性能进行研究。图6示出仿鳞片结构织物在相同位置的准静态穿刺性能。可以看出,c3织物的防刺性能明显优于其它织物,这与其鳞片的大小和覆盖面积相关。

图6 不同规格仿鳞片结构织物的准静态穿刺性能

9种规格鳞片织物在面积覆盖率、面密度、鳞片偏折角等方面存在规律性差异。图7示出单个鳞片的结构模型及其织物参数的变化。

图7 单个鳞片的结构模型及鳞片覆盖率、织物面密度和鳞片偏折角随鳞片大小的变化

根据单个鳞片的结构,建立了单个鳞片的结构模型。单个鳞片可拆分为长方形部分S1和弧形部分S2,弧形部分的横向尺寸记录为2a, 纵向尺寸为b,鳞片偏折角为α。根据9种规格鳞片织物实际尺寸的变化规律,鳞片横向长度约为0.156x,纵向尺寸约为0.123y,如图7(a)所示。其中x、y分别为鳞片织物鳞片部分的纵行数和横列数,与图2中的纵行数和横列数相对应。

根据单个鳞片的结构模型和鳞片偏折角,可得出鳞片总面积S、重叠部分面积So、非重叠部分面积Sw。具体可表示如下:

S1=0.156x×(0.123y-b)

S=S1+S2,Sw=S1-S2,So=2S2

根据上式得出鳞片织物面积覆盖率、面密度、偏折角随织物鳞片大小的变化规律,如图7(b)~(d)所示。

1)当纵行数不变时,随着横列数的增加,鳞片总面积覆盖率呈增长趋势,非重叠面积覆盖率和重叠面积覆盖率都逐渐增加。但重叠面积的增长率逐渐变大,例如c1~c3重叠面积的增长率大于a1~a3; 非重叠面积的增长率逐渐减小, 例如c1~c3非重叠面积的增长率小于a1~a3。

2)当横列数不变时,随着纵行数的增加,鳞片总面积覆盖率基本保持不变,但重叠面积的覆盖率逐渐增大,例如a3、b3、c3;非重叠面积的覆盖率逐渐减小,例如a3、b3、c3。纵行数较大的情况下,以上趋势更加明显;反之,以上趋势则不明显,例如a1、b1、c1。

3)鳞片纵行数的增加对织物面密度几乎没有影响,但随着鳞片横列数的增加,织物面密度呈线性增加。

4)当纵行数不变时,随着横列数的增加,鳞片的偏折角呈现逐渐增大的趋势,例如a1、a2、a3。当横列数不变时,随着纵行数的增加,鳞片的偏折角呈现逐渐减小的趋势,例如a1、b1、c1。

综合以上分析可以得出,纵行数是影响鳞片面积覆盖率的主要因素,横列数的增加对鳞片面积覆盖率的增加有促进作用。应尽可能在满足上机情况的前提下增加鳞片部分的横列数和纵行数,但同时应注意,横列数的增加会减少连接点,同时造成偏折角α的减小,逆鳞片方向的穿刺概率会增大。

2.3 仿生织物的准静态穿刺过程及机制

2.3.1 穿刺刀头对防刺性能的影响

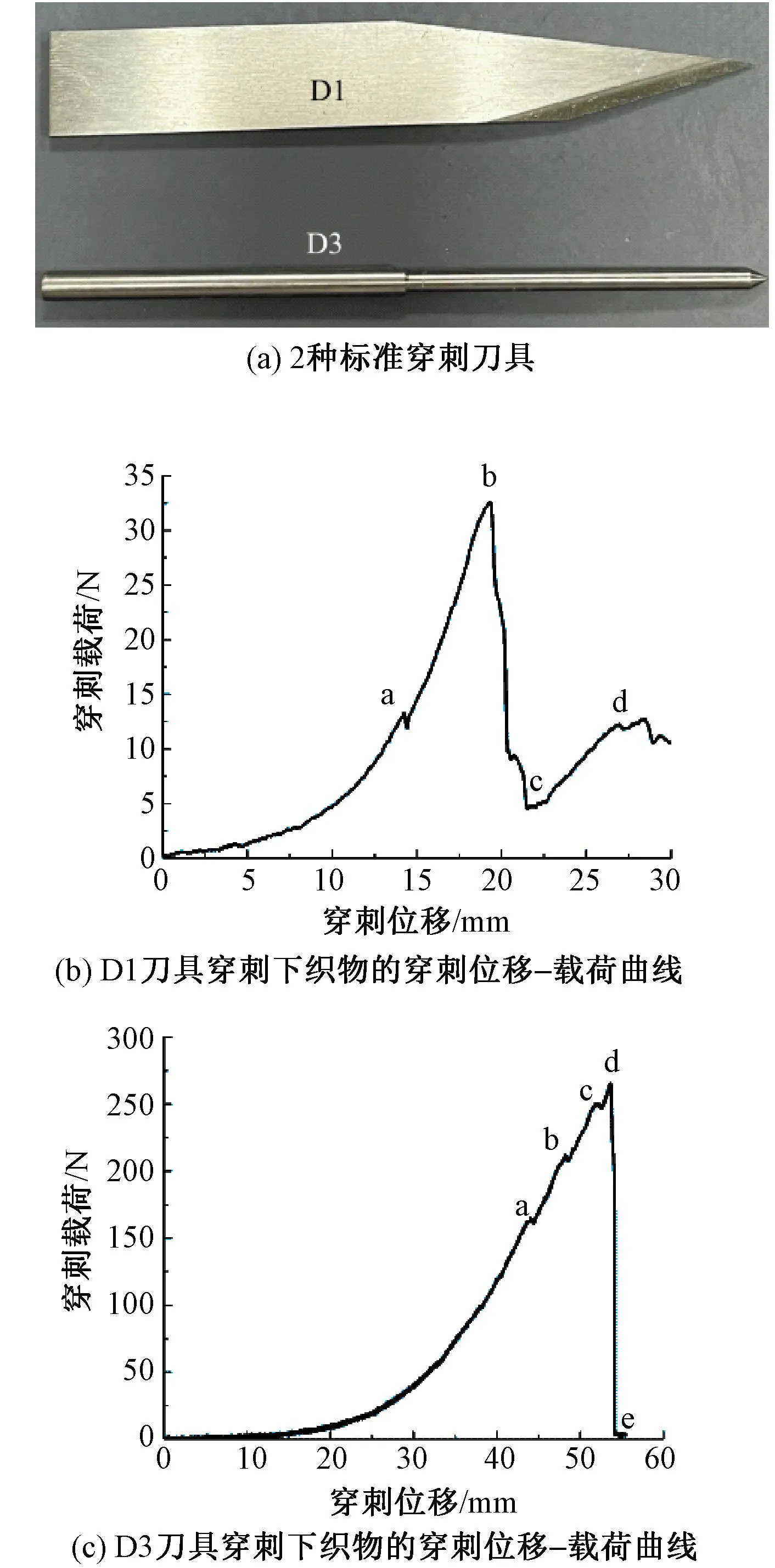

图8示出2种穿刺刀具及织物穿刺载荷-位移曲线。可以看出,织物被刺破前,曲线是向下凹陷的,说明鳞片织物在被穿刺前均发生了较大的形变,D3刀具穿刺下织物的刺破位移(约53.6 mm)大于D1刀具(约19.3 mm)。D3穿刺下织物的刺破载荷(约264.7 N)明显高于D1刀具(约32.5 N)。这主要是因为D1刀具的刀刃非常锋利,且织物在刀尖处的受力面积较小。

图8 2种穿刺刀具及织物穿刺位移-载荷曲线

由图8(b)可看出,鳞片织物在D1刀具作用下的穿刺过程主要可分为4个阶段。I:0~a阶段,织物受力发生形变,但尚未被穿透;a点表示刀尖开始刺入织物,因此曲线在a点有一个小抖动。II:a~b阶段,刀尖虽然刺入织物,但织物尚未产生断裂失效。III:b~c阶段, 织物完全断裂失效,峰值载荷大幅度下降,刀尖被织物的刺口卡住,产生“自锁”效应。IV:c~d阶段,刀刃开始持续性挤压和切割周围的纱线,由于摩擦力存在,力值会有所增加。D1刀具的刀刃长度为30 mm, 穿刺位移超过30 mm后,刀具对织物的作用主要为刀柄对织物的挤压及摩擦作用。

由图8(c)可看出,鳞片织物在D3刀具作用下的穿刺过程主要可分为3个阶段。I:0~a阶段,刀尖尚未刺入织物。II:a~d阶段,刀尖不断发生挤压纱线-被纱线锁紧-挤压纱线的循环变化。III:d~e阶段,织物被D3刀具穿透,产生失效现象。由于D3刀具表面光滑,且横截面积较小,穿透织物后刀柄对织物的挤压作用较小。

2.3.2 仿鳞片结构织物的防刺机制

为进一步探究不同刀具对织物的损伤机制,对2种刀具的刺口形貌进行了观察,结果如图9所示。由图9(a)、(b)可看出,2种织物刺口皆呈现锥形,进一步表明织物被穿透前发生了形变;D1刀具穿透织物后刺口较大,表面有短纤维拔出;D3刀具穿透织物后,织物刺口均匀且平整,纱线被抽出后聚集在刀具周围。图9(c)、(d)为不同放大倍数下织物在D1刀具作用下损伤区域的SEM照片。可以看出,纱线被均匀切割,部分纱线被拔出,说明D1刀具对织物的主要作用为切割作用,纱线的断裂失效主要为切割断裂失效和拉伸断裂失效,并伴随纱线抽拔作用。图9(e)、(f)为不同放大倍数下织物在D3刀具作用下损伤区域的SEM照片。可以看出,刀具周围的纱线被挤压出织物表面,并伴随少量的纱线断裂失效,说明D3刀具对织物的主要作用为挤压、拉伸,并伴随少量纱线拉伸断裂失效。

图9 准静态穿刺下织物的破坏形态

3 结 论

本文以穿山甲叠层式鳞片结构为灵感,采用超高分子量聚乙烯纱线制备了一种仿生鳞片结构织物,并探讨了其成形原理及防刺性能,得到如下结论。

1)鳞片连接处线圈的收缩及前、后针床的单独编织是形成鳞片织物的主要原理。

2)穿刺位移、方向对织物的防刺性能影响较大,鳞片重叠处及0°方向切割时,织物的防刺性能更好,这主要与刀刃切割处的线圈数量有关。

3)鳞片大小及面积覆盖率是影响鳞片织物防刺性能的主要因素,鳞片纵行数的增加是提升织物防刺性能的关键方法之一。

4)鳞片织物在D3刀具下的抗穿刺能力优于D1刀具,这主要与刀具的锋利程度及织物在刀尖处的受力面积有关,织物在不同穿刺刀具下的穿刺过程存在差异性。

5)D1刀具穿刺下,鳞片织物的损伤机制主要为纱线的切割断裂失效;D3刀具穿刺下,鳞片织物的损伤机制主要为刀尖对纱线的挤压作用及拉伸断裂失效。