降低催化裂化干气中C3+含量的模拟与优化

2023-12-23张德智穆林森

张德智,穆林森

(1.中国石油规划总院,北京 100083;2.中国石油商业储备油分公司,北京 100007)

丙烯主要的生产途径之一是催化裂化[1]。降低催化裂化干气中C3+含量是提高丙烯产量的有效措施,而吸收稳定系统是影响干气组成的关键操作单元。某催化裂化装置在运行过程中进行生产负荷的调整,干气中含有大量C3+组分。为了回收干气中的丙烯和丙烷,使用先进的流程模拟软件AspenHYSYS 模拟分析了吸收稳定系统中的主要工艺操作变量,优化了主要工艺操作条件,有效降低了干气中C3+的含量。

流程模拟技术在炼化过程中的优化应用[2],已被证明是提高企业效益的有效手段。

1 吸收稳定系统模型的建立

1.1 物性方法选择

物性方法的选择是应用流程模拟软件的关键步骤。在化工热力学中的物性模型中,主要包含状态方程模型和活度系数模型。

AspenHYSYS软件是AspenTech公司研发的工程套件产品,它拥有强大热力学物性计算性能[3],还有理想模型和特殊体系的特殊模型[4]。由于研究体系的复杂性,目前还没有1种物性方法能够完美地适用于任何体系。针对不同的体系、物性环境和工艺流程需要选择不同的物性方法[5,6]。石油炼制体系一般采用的是Peng-Robinson、SRK、BraunK10 和GraysonStreed 等方法。AspenHYSYS中还包含了选择物性方法的引导工具,方便用户使用。文中选用了Peng-Robinson物性方法。

1.2 模型建立

基于140×104t/a催化裂化装置的工艺原则流程图和实际生产运行数据,利用AspenHYSYS搭建吸收稳定模拟模型,流程见图1。

图1 吸收稳定模拟流程

由于4 塔都是板式塔,进行塔模拟时,可根据需求设定塔板数,亦可把实际板转化为理论板进行模拟计算。根据塔板效率的选取经验,吸收塔全塔塔板效率为20%~30%,解吸塔为40%~50%,稳定塔为75%~80%,再吸收塔为20%~25%[7]。

基于实际塔板数和塔板效率范围,经模型核算,确定4塔理论塔板数:吸收塔实际塔板数36,总塔板效率28%,理论板数10;解吸塔实际塔板数36,总塔板效率39%,理论板数14;再吸收塔实际塔板数30,总塔板效率27%,理论板数8;稳定塔实际塔板数46,总塔板效率78%,理论板数36。

2 干气中C3+含量的模拟优化分析

2.1 补充吸收剂流量对干气中C3+的影响

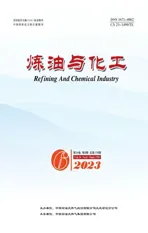

基于吸收稳定系统模型,当补充吸收剂流量从15 t/h增至24 t/h时,干气中C3+体积含量、液化气量、稳定汽油量、干气量、吸收塔1中负荷、吸收塔2中负荷、解吸塔热负荷、稳定塔底热负荷、稳定塔顶冷凝负荷、吸收稳定系统泵总功率、液化气中C5+含量、液化气中C1+C2含量和稳定汽油蒸汽压等相关变量的计算数据见表1。

表1 补充吸收剂流量的模拟计算数据

由表1可知,干气中C3+体积含量由5.29%降至2.61%;液化气量由34.5 t/h 增至35.1 t/h;稳定汽油量维持在68.2 t/h;干气量由6.9 t/h 降至6.4 t/h;吸收塔1中取热负荷由547.2 kW 增至630.0 kW;吸收塔2中取热负荷由372.6 kW 增至388.2 kW;稳定塔塔底热负荷由8 516.5 kW 增至9 401.9 kW;稳定塔顶冷负荷由9 724.8 kW 增至9 976.3 kW;解吸塔热负荷由5 286.6 kW 增至5 826.9 kW;吸收稳定单元的泵总功率由72.5 kW 增至81.1 kW;液化气中C5+质量含量由1.353%增至1.520%;液化气中C1+C2质量含量由0.018%增至0.036%和保持稳定汽油蒸汽压为66.4 kPa不变。

通过模拟计算补充吸收剂流量增大,1 方面可以降低干气中C3+含量,另1 方面稳定塔塔底热负荷、塔顶冷负荷将会增大,解吸塔的负荷增大,吸收塔1 中取热负荷、2 中取热负荷增大。补充吸收剂量对干气中C3+的影响见图2。

图2 补充吸收剂流量对干气中C3+含量的影响

由图2 可以看出,补充吸收剂流量与干气中C3+含量基本成反比的关系。补充吸收剂流量超过22 t/h时,曲线斜率变化缓慢,说明在此区间内补充吸收剂流量对干气中C3+吸收效果降低。通过模拟分析,建议调整补充吸收剂流量为22 t/h。

2.2 解吸塔冷热进料比例对干气中C3+的影响

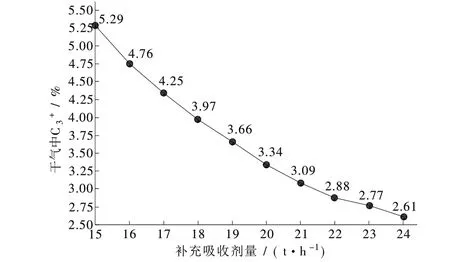

通过模型调整解吸塔冷热进料比例,当比值从0.1增至0.8时,其它参数变化情况见表2。

从表2可以看出,干气中C3+体积含量由2.83%增至2.92%;稳定塔塔底热负荷由8 544.2 kW 增至8 560.8 kW;稳定塔顶冷负荷由9 722.6 kW 降至9 666.9 kW;解吸塔负荷由5 258.7kW 增至7 962.6kW;吸收塔1 中取热负荷由585.7 kW 增至597.9 kW;吸收塔2 中取热负荷由377.8 kW 增至396.4 kW;液化气量由35.15 t/h降至34.97 t/h;稳定汽油量为68.2 t/h;干气量由6.46 t/h 增至6.56 t/h;吸收稳定系统的泵总功率维持在87.3 kW;液化气中C5+质量含量是1.456%不变;液化气中C1+C2质量含量由0.212%降至0.004%,稳定汽油蒸汽压是66.45 kPa不变。

通过模拟计算分析可知,解吸塔冷热进料比值增大过程中,吸收塔1 中、2 中的取热负荷微增,解吸塔再沸器负荷增大,稳定塔塔底热负荷微增,稳定塔塔顶冷凝负荷微降,液化气中C1+C2的含量降低最为显著。解吸塔冷热进料对干气中C3+含量的影响见图3。

图3 解吸塔冷热进料对干气中C3+含量的影响

由图3 可以看出,热进料有利于干气中C3+含量降低,并且对装置能耗是有利的。

通过模拟计算分析,建议保留实际生产中解吸塔冷热进料0.12比值。

2.3 贫吸收油流量对干气中C3+的影响

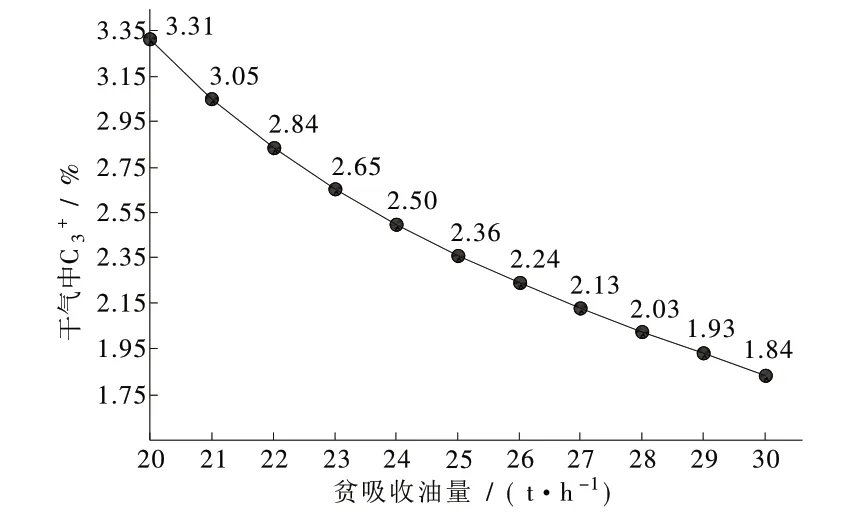

在模型中设定贫吸收油进塔温度为30 ℃,调整贫吸收油量从20 t/h 增至30 t/h,模拟计算相关变量的数据见表3。从表3 可知,干气中C3+体积由3.31%降至1.84%;稳定塔塔底热负荷8 517.4 kW变化不大;稳定塔塔顶冷负荷9 769.5 kW 变化不大;解吸塔负荷5 233.9 kW 变化不大;吸收塔1 中取热负荷597.5 kW变化不大;吸收塔2中取热负荷386.7 kW 变化不大;液化气量34.9 t/h变化不大;稳定汽油量68.2 t/h 变化不大;干气量6.6 t/h 降至6.2t/h;吸收稳定单元的泵总功率83.3 kW 维持不变;液化气中C1+C2质量含量未变;稳定汽油蒸汽压是66.4 kPa 不变;吸收塔顶、塔底温度变化很小。所以,调整贫吸收油的影响最大的是干气中C3+含量。

表3 贫吸收油流量的模拟计算数据

模拟分析干气中C3+组分的变化趋势,见图4。

图4 贫吸收油量对干气中C3+含量的影响

当贫吸收油入塔量从20 t/h 增至30 t/h 时,干气中C3+组分体积含量由3.31%降至1.84%。可见增大贫吸收油的量可降低干气中C3+组分含量。

2.4 吸收稳定模拟优化结果

设定3种方案。补充吸收剂流量分别18.0 t/h、22.0 t/h 和22.0 t/h;贫吸收油流量分别为25.0 t/h、25.0 t/h 和30.0 t/h。利用AspenHYSYS 的塔水力学核算功能,在确保吸收塔、再吸收塔、解吸塔和稳定塔负荷性能的正常前提下,模拟计算了3种优化方案,详细数据见表4。

表4 吸收稳定系统降低C3+优化方案

(1)方案1。在确保稳定汽油和液态烃产品质量下,干气中C3+含量降至2.805 %,液态烃多产0.272 t/h,回收丙烯0.163 2 t/h,回收丙烷0.031 9 t/h,回收重C40.151 5 t/h;

(2)方案2。在确保稳定汽油和液态烃产品质量下,干气中C3+含量降至2.049%,液态烃多产0.484 t/h,回收丙烯0.232 2 t/h,回收丙烷0.044 3 t/h,回收重C40.159 8 t/h;

(3)方案3。在确保稳定汽油和液态烃产品质量下,干气中C3+含量降至1.595%,多产液态烃0.484 t/h,回收丙烯0.265 8 t/h,回收丙烷0.050 8 t/h,回收重C40.177 94 t/h。

3 种方案中,均出现吸收塔中段取热负荷增大、解吸塔再沸器负荷增大、稳定塔再沸器负荷和塔顶冷凝负荷增大等现象。

3 结束语

针对催化干气中C3+含量偏高的生产问题,利用吸收稳定模型完成关键操作参数优化分析,得出调整补充吸收剂量和贫吸收油量是当前工况下降低干气中C3+含量的可行措施。在保证4 塔正常操作工况下,如果补充吸收剂流量增至18.0 t/h 和贫吸收油流量为25.0 t/h,干气中C3+含量可降至2.805%;如果补充吸收剂流量增至22.0 t/h 和贫吸收油流量25.0 t/h,干气中C3+含量可降至2.049%;如果补充吸收剂流量22.0 t/h 和贫吸收油流量为30.0 t/h,干气中C3+含量可降至1.595%。