矩形入口喷嘴高宽比对管柱式气液分离器性能的影响研究

2023-12-22杨志鹏李强李庆领

杨志鹏,李强,李庆领

(1. 青岛科技大学机电工程学院,山东青岛 266061;2. 青岛科技大学气候变迁与能源可持续发展研究院,山东青岛 266061)

气田生产过程中,常有液相伴随气相一并产出,不仅严重影响管道的输送效率,导致腐蚀问题[1-3],还影响气相计量的准确性[4-5]。对此,需要借助分离器对气液相进行分离,然而传统分离器的分离效果、结构尺寸、适用范围等方面存在诸多问题,不能很好地满足实际生产的需要,设计一种新型高效分离器变得十分重要。

近年来,以旋流分离原理为基础的气液分离设备因其体积小、分离效率高、性能可靠等优点,在油气开发、计量、输送等过程中得到广泛应用[6-8]。其中,管柱式气液分离器(gas-liquid cylindrical cyclone,GLCC)是最为典型的一类旋流式气液分离器,最早由雪佛龙公司提出,经美国塔尔萨大学多相流技术实验室开发完善后在油气工业中不断普及应用。管柱式气液分离器的入口喷嘴结构主要包括新月形、矩形和同心圆形等3种。冯进等[9]和路远[10]的研究指出,同等条件下矩形入口截面要优于同心圆截面与新月形截面。与此同时,管柱式气液分离器喷嘴截面积的改变也会影响分离器的分离性能。Hreiz等[11]研究发现,矩形截面积过小,将导致液体“短路”,使分离器分离效率下降。因此,选取合理的矩形入口喷嘴尺寸对提高GLCC的分离效率和操作范围至关重要。此前,国内外众多学者仅对管柱式气液分离器截面积的优化进行了研究,而对矩形入口喷嘴高宽比的研究则较少[12-14]。管柱式气液分离器的矩形入口喷嘴高宽比对分离效率、压降等的影响较大。一方面,矩形入口喷嘴高宽比的改变会影响入口截面处分离器筒体内的切向速度与轴向速度分布。液滴切向速度大,所受离心力就越大,就越容易分离;轴向速度过大,会使液滴携带增多,从而降低分离效率。另一方面,由于入口倾斜管段直接和GLCC入口喷嘴相连接,这种改变还会影响倾斜管道流型的分布。入口倾斜管中为分层流时有助于气液两相的预分离,从而提高GLCC分离性能。压降方面,矩形入口喷嘴高宽比的改变会使分离器摩阻损失与局部水头损失发生变化,从而影响分离器压降。

为了更深入地了解管柱式气液分离器的分离过程和机理,通过数值模拟的方法综合分析入口截面积相同的情况下,矩形入口喷嘴高宽比对分离效率和压降的影响,为管柱式气液分离器的优化结构设计提供指导。

1 计算模型及设置

1.1 计算模型

GLCC 涉及复杂的气液两相旋流,气液两相在入口处混合程度较高,在分离器内部流体的运动过程中,假设流体是连续、均匀、不可压缩的,且忽略流体与壁面摩擦产生的热量,不考虑能量的转移。由于欧拉双流体模型中每一相都有各自的动量方程和连续方程,通过压力和相间交换系数耦合,充分考虑相间作用力,因此多相流模型选用欧拉双流体模型。欧拉双流体模型不能清晰地模拟出气液相界面,故而在欧拉双流体模型中融入Multi-phase VOF 求解算法。

对于湍流模型,RNG k-ε模型适用于中低度旋流强度的旋流场模拟,能够更好地解决高应变率和较大流体流线弯曲率的问题,同时方程求解过程中有较好的收敛性和稳定性。还有研究表明,RNG k-ε模型能很好地对GLCC 内部旋流场进行数值模拟[15-17]。

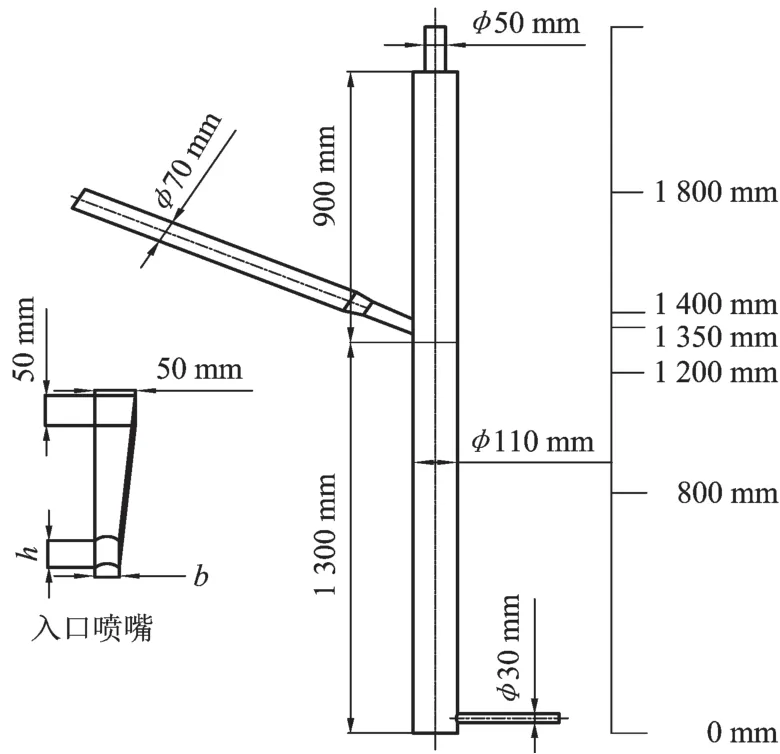

1.2 管柱式气液分离器模型

管柱式气液分离器几何模型见图1,尺寸见表1。GLCC 入口喷嘴的截面积应保证入口液相切向流速在4.0~6.0 m/s,流速过小或过大都不利于气液分离。因此,GLCC 模型采用Gomez 等[12]提出的设计方法得到管柱式气液分离器的渐缩截面面积,计算公式如下:

表1 管柱式气液分离器矩形入口喷嘴几何参数

图1 管柱式气液分离器几何模型

式中:Asolt为入口喷嘴渐缩截面积,m2;Ainlet为入口截面积,m2;Fsolt为常数,取0.35。

对分离器入口喷嘴结构进行优化,保持入口喷嘴渐缩截面积不变,改变分离器入口喷嘴高宽比(h/b),得到6种不同的入口尺寸(1.5,2,2.5,3,3.5,4)。尺寸参数如表1所示。

1.3 边界条件及数值模拟方法

对于求解方法,压力与速度耦合采用Phase Coupled SIMPLE 算法,压力梯度项的插补采用PRESTO 格式,湍动能、湍流耗散率等采用QUICK格式。

模拟介质为空气与水。模拟过程中气液相流量是确定值,故可选择速度入口作为入口边界条件。气相出口连通大气,选择压力出口pg,outlet为0 Pa。试验过程中,该分离器内部存在一定的液位H,液相出口也采用压力出口pl,outlet,具体数值可由公式(2)计算得出。壁面采用无滑移边界,近壁面采用标准壁面函数处理。

式中:ρ为液相密度,kg/m3;g为重力加速度,一般取9.8 N/kg。

1.4 网格划分及无关性验证

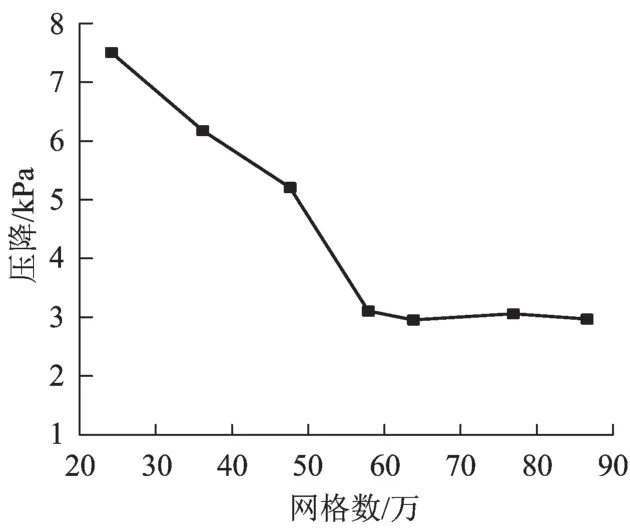

利用ICEM 对管柱式气液分离器进行网格划分,采用六面体结构。通过控制节点数与网格数量,以分离器压降(入口和溢流管之间的溢流压降)作为参考值进行网格无关性验证。不同网格数下压降的变化见图2。

图2 不同网格数下压降的变化

由图2 可见:随着网格数的增加,压降呈先降低后平缓的趋势。当网格数大于60 万时,压降无明显变化,网格数目对模拟结果的影响可以忽略。因此,选用网格数量为643780 的网格模型进行后续计算。

2 数值模拟结果与分析

2.1 矩形入口喷嘴高宽比对速度场的影响

分离器内部速度场的分布情况与分离器的分离性能相关性较大。因此,在气相流量Qg=120 m3/h,液相流量Ql=27.71 m3/h条件下,选取4个截面,高度(y)分别为800,1200,1400,1800 mm,考察矩形入口喷嘴高宽比对GLCC内部速度场的影响,进一步分析对GLCC分离特性的影响。

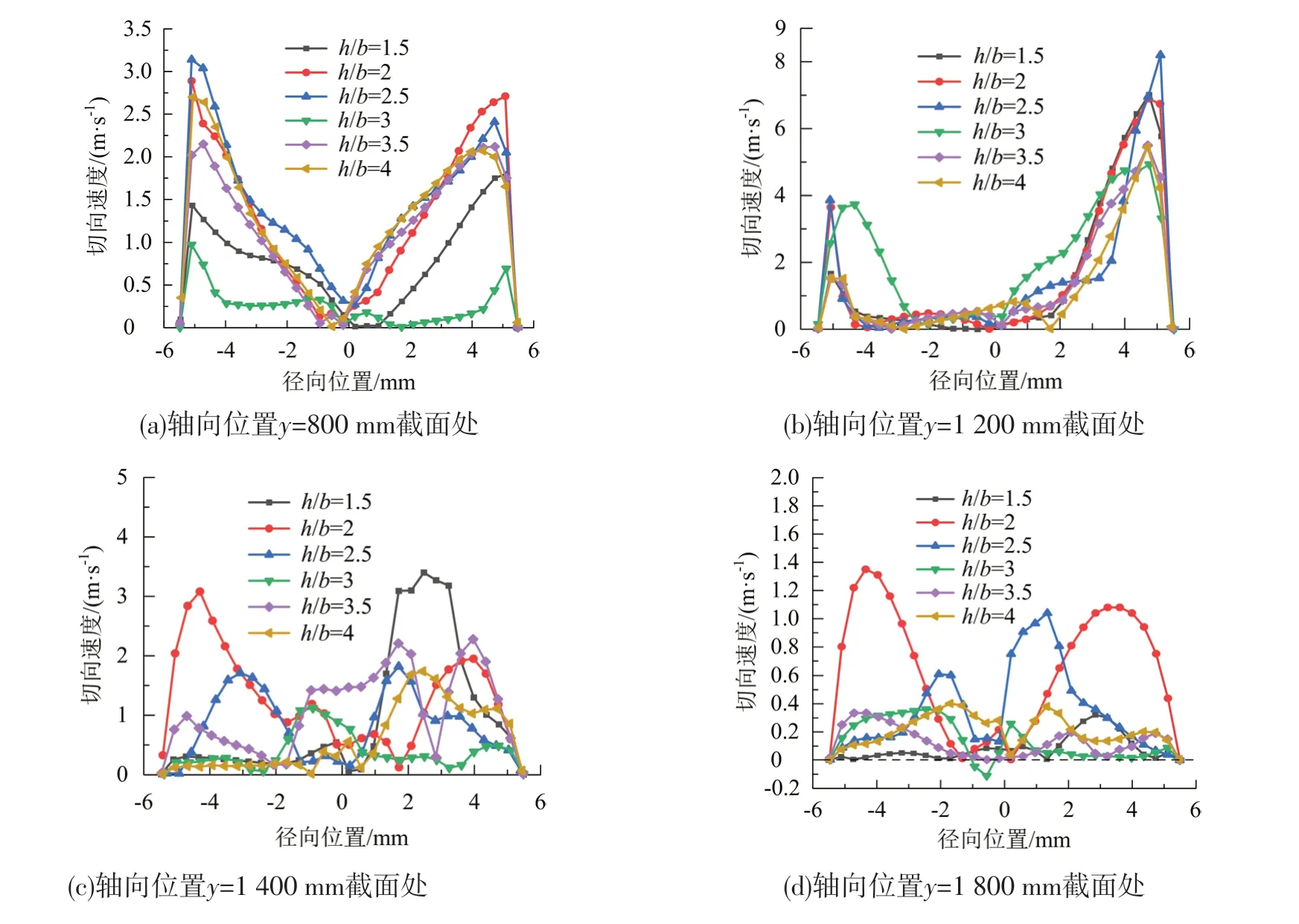

2.1.1 矩形入口喷嘴高宽比对气相切向速度的影响

筒体内部切向速度的大小决定了离心力的大小,是影响管柱式气液分离器分离效率的主要因素。分离器内不同横截面处切向速度受矩形入口高宽比的影响见图3。

图3 GLCC筒体内部切向速度分布情况

由图3 可见:切向速度的分布大致呈现出靠近边壁处切向速度大、中心处切向速度小的特点,符合典型的Rankine 涡分布[18-19],边壁处为准自由涡,中心区为准强制涡。由于边壁为无滑移边界条件,壁面处切向速度为0 m/s。随着截面位置由下至上先接近入口后远离入口,筒体内部切向速度会发生明显的先增大后减小的趋势。从4 个截面位置的切向速度大小来看,整体表现为当高宽比为2 和2.5时,其最大切向速度要高于其他入口喷嘴高宽比结构,可以预见,分离效果相较其他入口喷嘴结构将更好。在截面高度y=800 mm 处,不同高宽比入口喷嘴的涡核中心都相对固定,基本与筒体轴心重合。在入口处附近的截面,即y=1200 mm 与y=1400 mm 处,呈现出非对称的Rankine 涡分布,这是因为此处靠近入口喷嘴,在筒体结构下,气液相的切向速度变化很大,形成的旋涡极不稳定。随着高度的增加,在筒体的上半部分截面y=1800 mm 处,涡核发生偏移,导致液滴返混并从气相出口流出,对分离产生不利影响。

2.1.2 矩形入口喷嘴高宽比对气相轴向速度的影响

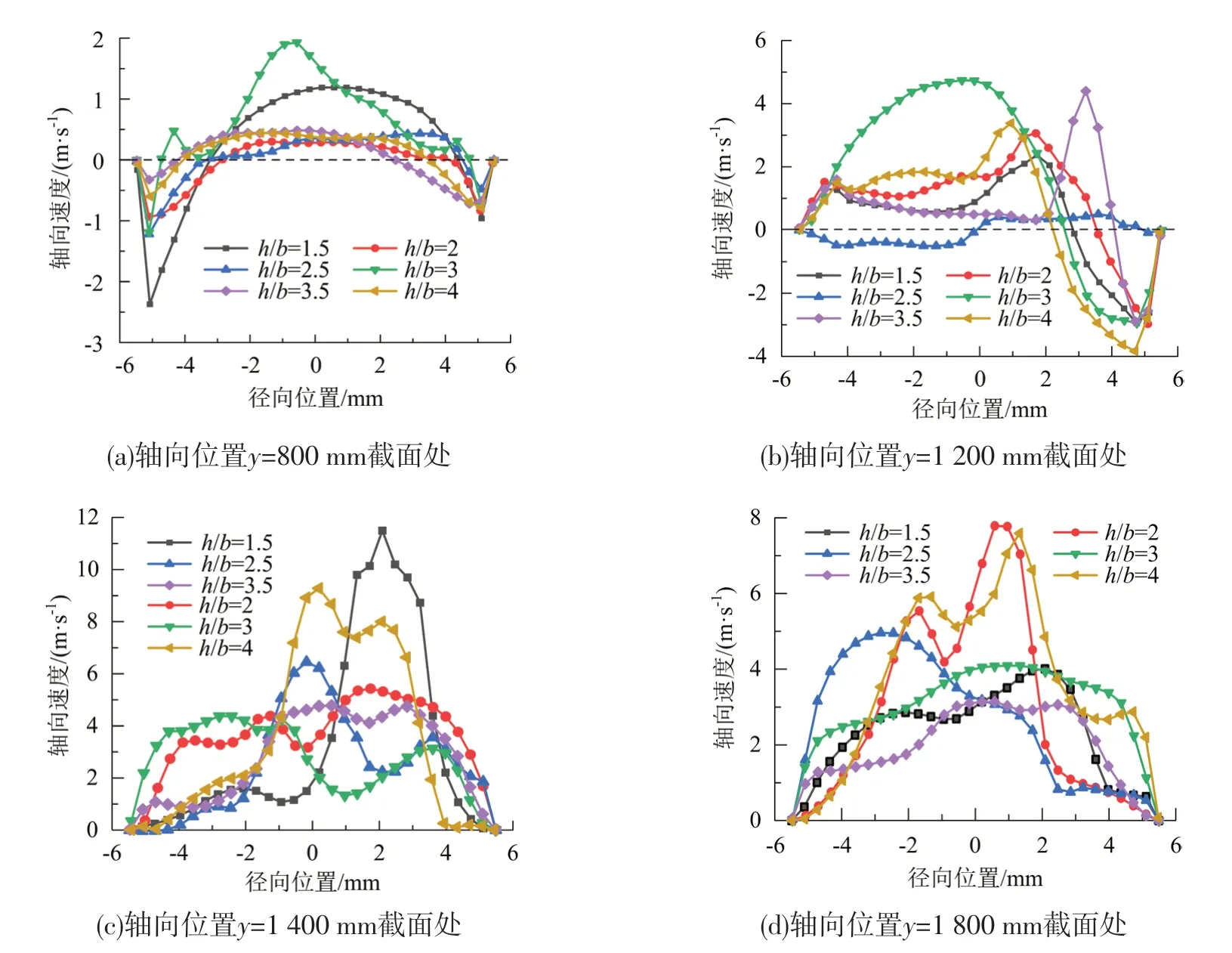

GLCC 筒体内不同截面处的气相轴向速度分布情况见图4。

图4 GLCC筒体内部轴向速度分布情况

由图4 可见:在截面y=800 mm 处,靠近壁面附近的气相轴向速度与中心位置的轴向速度方向相反。这是由于此处旋流强度较强,在离心力的作用下径向的压力梯度导致GLCC 在涡核中心区域出现低压区。在入口喷嘴附近的截面y=1200 mm 处,由于靠近入口喷嘴位置,此处湍流扰动程度大,导致轴向速度变化剧烈,呈现不规则分布的特点。在截面y=1400 mm 与y=1800 mm 处,气相轴向速度的方向保持不变,这是因为在GLCC 上部筒体,旋流强度较弱,相比于切向速度,轴向速度随轴向位置的变化衰减较小;相比于切向速度,轴向速度对液滴的带出有促进作用。从整个轴向速度分布情况来看,h/b=2.5 的入口喷嘴结构在筒体内部的轴向速度明显比其他几种结构更小,对分离效率产生的不利影响也最小。

2.2 矩形入口喷嘴高宽比对分离效率的影响

2.2.1 入口截面气液的分布

在气相流量Qg=120 m3/h,液相流量Ql=27.71 m3/h,入口筒体截面y=1350 mm 条件下,不同的入口喷嘴高宽比下液相体积分数的分布见图5。

图5 入口筒体截面处液相分布

由图5 可见:在筒体内壁附近,液体体积分数最高;而在筒体轴心区域,液相体积分数最低。这是因为在旋流的过程中,液体切向进入筒体,由于气液两相存在密度差,液滴在离心力和重力作用下向筒壁迁移聚结形成液膜并向下沉降;而旋流器中心部分的小液滴所受的离心力较小,湍流强度最大,湍流扰动使得液相不易形成大液滴,所以这部分小液滴易被上旋的内旋流带进气相出口随气体排出,并对分离效率造成不利影响。且当矩形入口喷嘴高宽比为2 和2.5 时,筒体边壁处液体体积分数更高。这是因为这两种结构的入口切向速度较大,液滴所受离心力更大,更容易快速聚集并在重力作用下向下沉降,有利于提高分离器的分离效率。

2.2.2 气液流量对分离效率的影响

管柱式气液分离器分离效率的评价指标主要有两个,即气体含液率(liquid carry over,LCO)和液体含气率(gas carry under,GCU)。由于管柱式气液分离器液体出口处有平衡液位的存在,液体含气率近乎为0。因此,研究过程主要关注气液分离器的气体含液率,即分离器的液相分离效率,计算公式见式(3):

式中:Ql-gas为气相出口液相体积流率,m3/h;Ql-in为入口液相体积流率,m3/h。

不同的气体处理量和液体处理量条件下,入口喷嘴高宽比对分离效率的影响见图6。

图6 GLCC液相分离效率

由图6 可见:在同等工况下,高宽比为2.5 的液相分离效率最高,当气相流量或液相流量增大时,液相分离效率逐渐降低。当高宽比为3、3.5 和4 时,液相分离效率明显低于高宽比为1.5、2.5和3时的入口结构,而且分离效率随气液体积流量增加而降低的速度更快。分离效率低的主要原因是入口结构的高宽比过大,更容易造成液体的短路流,致使过多的液体被气体带至溢流口处。

2.2.3 黏度对分离效率的影响

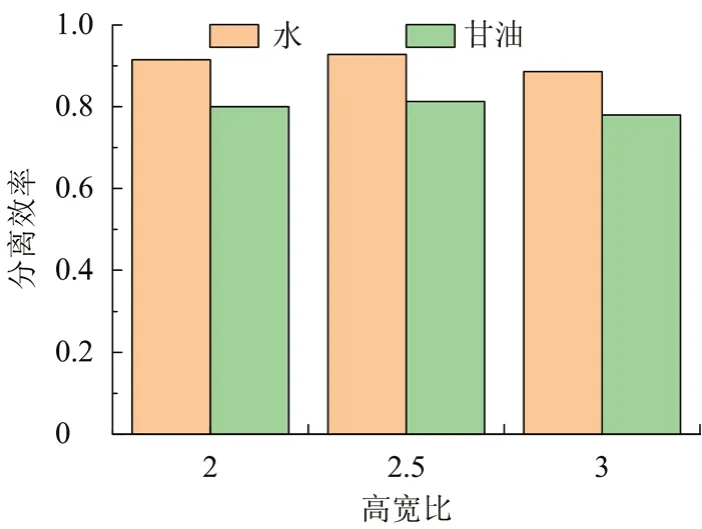

水和甘油的黏度分别以0.001,0.03 Pa·s 计,以水和甘油为介质,考察黏度对分离效率的影响,结果见图7。

图7 不同黏度下的分离效率

由图7 可见:液体黏度增大到0.03 Pa·s 时,在不同入口喷嘴高宽比下分离效率均有一定程度的下降。因液体黏度增大后,气液之间阻力增大,液滴向筒壁运动速度减小,分离所需时间增大,导致气体携带液滴增多。尽管如此,入口喷嘴高宽比为2.5 时,分离器的分离效率均优于其他结构尺寸。

2.3 矩形入口高宽比对压降的影响

GLCC 压降主要包括气相出口/溢流口压降和液相出口/底流口压降,对溢流口的压降重点讨论。不同气相流量条件下压降随入口喷嘴高宽比结构变化的曲线见图8。

图8 GLCC压降随气相流量的变化

由图8 可见:随着高宽比增大,分离器压降均呈现先减小后增大的特点。当入口喷嘴高宽比为1.5、2 和2.5 时,筒体内气液两相切向速度与轴向速度共同造成的阻力损失之和较大,导致压降很大;当入口喷嘴高宽比为3 和3.5 时,筒体内气液两相切向速度与轴向速度共同造成的阻力损失之和减小,压降也逐渐变小;入口喷嘴高宽比为4 时,筒体内气液两相切向速度与轴向速度共同造成的阻力损失之和再次增大,压降则随之变大。而当入口喷嘴高宽比为3.5 时,分离器压降最小。此外,随着气相流量的增大,管柱式气液分离器溢流口压降整体也相应地增大。

3 结论

1)改变GLCC 的矩形入口喷嘴高宽比时,不会导致分离器内部整体流场结构的改变,但是会影响分离器流体切向速度与轴向速度的大小。矩形入口喷嘴高宽比为2.5 时,分离器内切向速度较大。此时液滴所受离心力较大,分离器分离效率最高。

2)当液体或气相流量增大时,管柱式气液分离器的分离效率都会降低。此外,液体黏度的增加会使分离器的分离效率降低。

3) GLCC 溢流口压降随气相流量增大而增大,且当矩形入口喷嘴高宽比为3.5 时,所消耗的能量最小,压降最低。

4)鉴于分离器最优压降与最优分离效率时对应的矩形入口喷嘴高宽比存在差异,故在优先考虑分离效率的情况下,宜选用矩形入口喷嘴高宽比为2.5。