多场耦合下风电机组偏航系统疲劳载荷分析

2023-12-22于景龙闻增鑫张秉龙

于 波,于景龙,闻增鑫,张秉龙,葛 瑩

(华能吉林发电有限公司新能源分公司,吉林 长春 130000)

0 引言

在风电机组中,偏航系统属于重要组成部分,其通过对机舱转动的控制,在各种风向下完成风轮对风的控制[1],[2]。由于受到风向随机性的影响,需要不断地展开对风操作,偏航系统的机械结构在长期的启停循环工作状态下会出现疲劳损伤,导致风电机组偏航系统的使用寿命减少,因此,需要分析风电机组偏航系统的疲劳载荷,以此制定相关的控制策略。

胡姚刚[3]采用有限元分析和寿命计算方法,分析风电机组偏航系统部件疲劳载荷,获得其寿命预测结果。许扬[4]将机组偏航误差角、入流角以及工作环境空气密度和风速输入BP神经网络,输出风电机组偏航系统各部位的疲劳载荷。李忠信[5]分析了偏航控制系统框架,基于表征参数设计系统控制器,以FAST平台建立系统模型,设计模糊控制器,利用遗传算法优化控制规则,分析疲劳载荷。杨书仪[6]研究了偏航系统工作原理,采集风电机组运行设备实时监测数据,统计风电机组运行时间、估计偏航和制动次数,分析风电机组寿命。但上述方法的使用寿命短、分析准确率低。

针对上述问题,本文提出了多场耦合下风电机组偏航系统疲劳载荷分析方法。通过建立偏航系统动态模型,分析风电机组偏航系统疲劳损伤情况,提高控制精度。考虑风向和湍流风不确定性,分析机组最大瞬态冲击,提高控制可靠性,通过损伤演化方程获得风电机组偏航系统在循环交变载荷作用下的疲劳损伤情况,保障风电机组偏航系统的安全性。

1 偏航系统动态模型

在动态建模过程中,将永磁同步电机作为风电机组偏航系统的驱动电机[7],建立风电机组偏航系统控制结构(图1)。

图1 风电机组偏航系统控制结构Fig.1 Control structure of wind turbine yaw system

该控制结构在实际运行过程中的控制方式如下:

①位置负反馈:将机舱位置与风向信号之间的误差作为控制结构位置调节器的输入,对机舱转速与速度环设定信号之间的差值展开计算得到控制量,以该控制量作为机舱转速和速度环设定信号之间的差值进行调整和补偿;

②速度负反馈:将计算结果输入速度调节器,通过速度调节器对机舱转速进行控制;

③电流负反馈:对电机定子电流与电流环给定信号之间的差值展开计算,将计算结果作为电流调节器的输入,调整电流调节器,以此对风电机组偏航系统工作状态下的三相定子电压展开控制,进而实现偏航控制。

在风电机组偏航系统中,位置负反馈主要用于粗略调整机舱位置的偏差;速度负反馈用于控制机舱转速以适应变化的风场,并保持稳定运行;电流负反馈则通过控制电流来精确地调整偏航系统,实现精确的偏航控制。这些负反馈控制环节共同作用,使风电机组偏航系统能够准确地控制风机的转向,以适应不同风场条件。

1.1 永磁同步电机动态模型

在同步旋转坐标系w-q中建立永磁同步电机动态模型。设uw,uq和iw,iq分别为定子在w轴和q轴的电压分量和电流分量。将电机在运行过程中的电角速度设置为ω,建立电极定子电压方程。

式 中:R为 定 子 在 电 机 系 统 中 的 电 阻;ζw,ζq分 别为定子在w轴和q轴中存在的磁链分量。

用 ζf表示永磁体磁链[8],建立定子磁链方程。

式中:Lw,Lq分别为定子在w轴和q轴中的电感分量。

结合式(1)和式(2),获得定子电压方程。

通过上述分析,建立永磁同步电机在偏航系统中的动态方程。

式中:B为阻尼系数;J为转动惯量;a为极对数;ωm为机械角速度;Te,TL分别为永磁同步电机在工作状态下对应的电磁转矩和负载转矩。

1.2 传动系统动态模型

设置转动比k,Je表示电机在偏航系统运行过程中产生的转动惯量,传动系统在风电机组偏航系统中的主要作用是控制电机到机舱的减速转动,其对应的数学模型为

式中:ωe,ωr分别为偏航电机和机舱转动对应的角速度;Tc为传动轴上电机产生的力矩;Tc′为转动轴在工作状态下的驱动负载力矩;Jr为机舱转动产生的惯量。

1.3 传感器模型

应变传感器是一种用于测量物体应变变化情况的传感器,当物体受到外部载荷作用时会产生微小的形变,应变传感器可以将这种形变转化为电信号输出,从而实现对物体应变的测量。设置时间常数υ,可用一阶惯性环节描述应变传感器模型H(s)。

式中:K为传感器反馈系数。

1.4 随机风载荷模型

随机风载荷包含随机风c1、阵风c2、渐变风c3和基本风c4分量。随机风分量表示风速变化特性,阵风分量表示风速突然变化情况,渐变风分量表示风速沿倾斜方向的逐渐变化情况,基本风分量表示在风电机组运行过程中风速的平均值。基于上述变量,建立随机风载荷模型。

针对永磁同步电机动态特性对偏航控制影响大的问题,建立了永磁同步电机动态模型,制定相应的策略,提高控制精度;建立传动系统动态模型分析系统转动轴在工作状态下的参数,及时调节输出力矩,提高控制效果;传感器模型描述了应变传感器的工作原理和响应特性,了解传感器在测量物体应变时的信号输出情况;随机风载荷模型描述了风电机组在运行过程中所受到的随机风、阵风、渐变风和基本风分量,了解风电场中风力的变化情况,并准确预测风电机组受到的风载荷。基于上述获取的电机状态参数,通过应变传感器获取电机外部应变变化,为偏航控制提供数据支持,以此实现偏航系统稳定控制。

2 多场耦合下风电机组偏航系统疲劳载荷分析

在系统运行过程中,偏航机构承担的载荷包括风轮载荷以及机舱重力载荷,对风电机组偏航系统疲劳载荷展开多场耦合分析,偏航系统坐标系如图2所示。

图2 偏航系统坐标系Fig.2 Coordinate system of the yaw system

分析图2可知,作用在风电机组偏航系统上的载荷主要形式为力矩,体现在以下3个维度。

①偏航轴承偏航力矩Qz:该力矩垂直于偏航轴的旋转平面,用于控制风轮的转向。

②偏航轴承俯仰力矩Qy:该力矩垂直于偏航轴的平面,用于控制风轮的仰角。

③偏航轴承偏滚动力矩Qx:该力矩沿着偏航轴的旋转方向。偏航轴承偏滚动力矩用于稳定和平衡风电机组的旋转运动,以防止偏航系统出现姿态失衡或晃动。

上述3个维度说明了风电机组偏航系统承受力矩载荷的不同方向和作用方式,对偏航系统的设计和性能评估具有重要意义。

2.1 最大瞬态冲击

多场耦合是指不同物理场之间的相互作用和影响。在偏航系统疲劳载荷分析中,涉及多个物理因素的耦合关系,其中,风向和湍流风的不确定性较高[9],[10]。在进行多场耦合下风电机组偏航系统疲劳载荷分析时,需要综合考虑多种载荷作用下的疲劳损伤特性,以确定风电机组的寿命和 可 靠 性。一 段 时 间 内,Qz,Qy,Qx的 最 大 瞬 态 变化量QMz,QMy,QMx即为风电机组偏航系统的最大瞬态冲击。

式 中:t∊[t1,t2]为 时 间 点。

通过确定最大瞬态冲击对风电机组疲劳损伤特性的影响,可以更准确地计算等效损伤载荷,从而提高风电机组的设计精度和可靠性。

2.2 等效损伤载荷

多载荷损伤度是指在多个载荷作用下,结构材料或系统受到的累积损伤程度。通过对损伤累积进行研究,可以评估结构寿命,并提出相应的维修和保养策略,延长偏航系统的使用寿命。结合Miner定理和雨流计数法,设置疲劳指数q,在载荷时间序列的基础上计算风电机组偏航系统的等效损伤载荷D。

式中:mi为第i级的雨流循环次数;T为风电机组偏航系统中施加载荷的总时间;g0为循环率;Ziq为第i级载荷。

在连续损伤力学角度下,固体材料的损伤被定义为不连续的微观裂缝和空隙在连续介质中的生成与扩展。当系统部件出现损伤D时,表明其有效承载面积减小,风电机组偏航系统受到来自多个方向的应力加载,当应力作用方向不仅限于某一平面时,就需要考虑多轴应力的作用,通过研究多轴应力可以提高偏航系统寿命评估的准确性。为此,在多轴应力状态 σij下,风电机组偏航系统 的 有 效 应 力σ~ij为

设 εij为偏航系统的应变,根据小应变理论对其展开计算。

式中:Vijkl为四阶弹性张量。

建立偏航系统的屈服面方程,用于描述损伤与偏航系统材料之间存在的耦合关系。

式中:k为弹性域大小;R为偏航系统部件材料的等向(软化)硬化能力。

式中:μ为塑性应变增量;b,R∞均为偏航系统部件的材料常数。

设Xij为随动硬化参量,由3个独立项成。

多场耦合下风电机组偏航系统疲劳载荷通过连续损伤力学分析偏航系统材料损伤在循环交变载荷作用下的扩展情况,建立偏航系统疲劳损伤的演化方程。

β(a)函 数 的 计 算 式 为

式中:aD为初始损伤阈值。

通过上述分析,多场耦合下风电机组偏航系统疲劳载荷分析方法研究的主要流程如下:

①由永磁同步电机动态模型、传动系统动态模型、传感器模型、随机风载荷模型建立偏航系统动态模型,根据这些模型获取偏航系统的关键参数,如电机状态参数、驱动负载力矩、传感器反馈系数等,为偏航控制提供数据支持;

②根据实际工作环境和风电场的特点,基于风向、湍流风等参数构建多场景耦合,分析多场耦合下的风载荷,综合考虑不同场景疲劳载荷对偏航系统的影响;

③在多场景耦合的基础上,通过式(18)的损伤演化方程即可获得风电机组偏航系统在循环交变载荷作用下的疲劳损伤情况。

3 实验与分析

为了验证多场耦合下风电机组偏航系统疲劳载荷分析方法的整体有效性,需要对其展开仿真测试,具体实验过程如下:

步骤1:选择合适的风电机组偏航系统作为测试系统;

步骤2:根据预先设计的模拟风速、风向和湍流风下的载荷条件,对风电机组偏航系统施加交互载荷;

步骤3:获取测点处的载荷和塑性应变并进行分析;

步骤4:对风电机组偏航系统进行循环载荷测试,分析不同方法对测点1,2和3的疲劳损伤情况,以了解不同位置处的受损程度。

本次测试所用的风电机组偏航系统见图3。

图3 风电机组偏航系统Fig.3 Wind turbine yaw system

风电机组偏航系统相关参数见表1。

表1 风电机组偏航系统相关参数Table 1 Related parameters of wind turbine yaw system

在风电机组偏航系统中设置3个测试点,测试点的位置不同,风向、湍流风也有所不同。不同的风向会导致风力的作用方向和大小发生变化,而湍流风则会引起风速和风向的不规则波动,将两因素同时考虑,就将涉及到多个场景的耦合效应。设置湍流强度为0.1,偏航轴承摩擦系数为0.02,风 力 机 转 动 惯 量 为100 000 kg•m2,测 点 布 置如图4所示。

图4 测点布置图Fig.4 Measurement point layout drawing

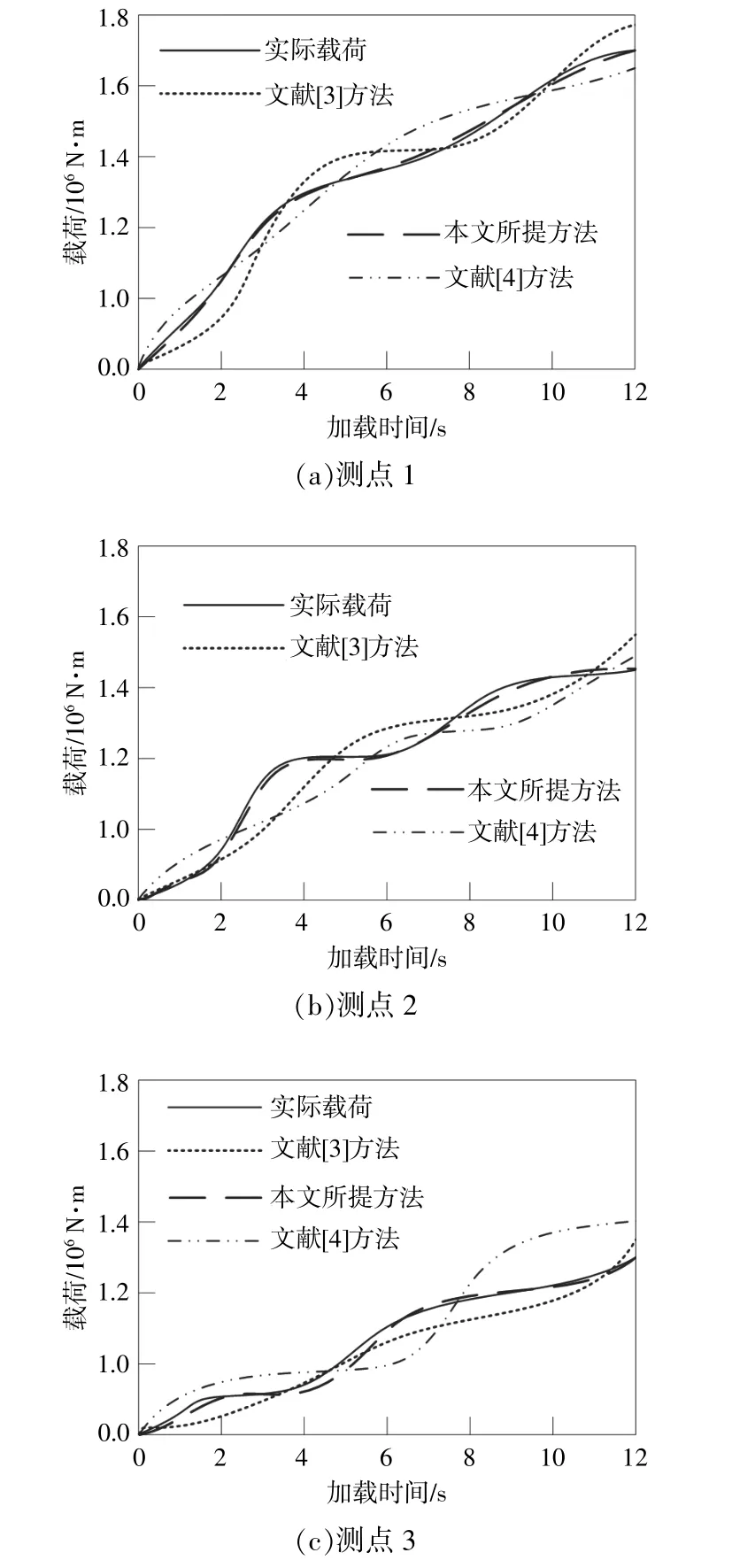

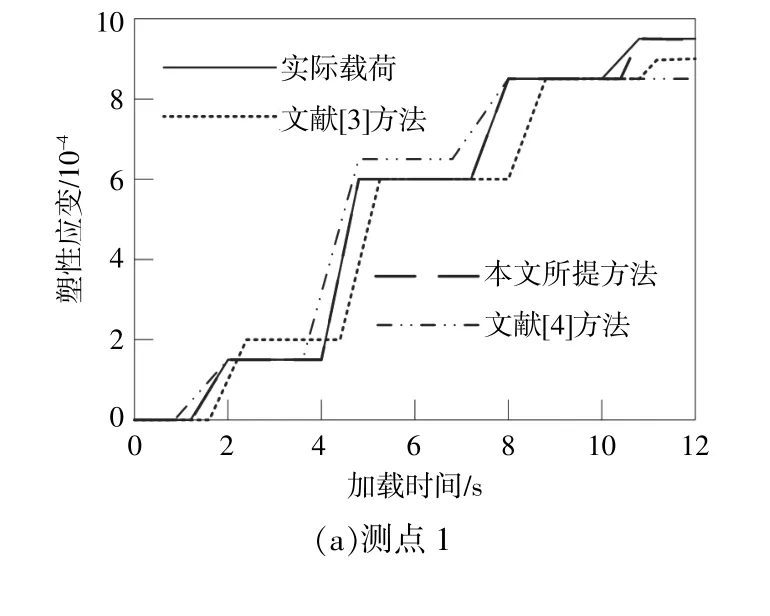

对风电机组偏航系统施加交互载荷,利用本文所提方法、文献[3]和文献[4]方法在测点处展开疲劳损伤耦合分析。载荷分析和塑性应变分析分别如图5,6所示。

图5载荷分析Fig.5 Load analysis

图6 塑性应变分析Fig.6 Plastic strain analysis

由图5,6可知:测点1,2,3受到的载荷以及产生的塑性应变与加载时间成正比;测点1受到的载荷最大,因此产生的塑性应变最大;测点2受到的载荷次之;测点3受到的载荷最小,因此产生的塑性应变最小。由此可知,载荷与塑性应变之间呈正相关,风电机组偏航系统受到的载荷越大,产生的塑性应变就越大。对上述方法的测试结果展开对比分析后发现,本文所提方法获得的载荷曲线与实际载荷曲线相符,其载荷在测点1,2,3的数 值 变 化 分 别 为0~1.7×106,0~1.45×106N•m和0~1.3×106N•m,塑 性 应 变 在 测 点1,2,3的 数 值 变化 分 别 为0~9.5×10-4,0~8×10-4和0~3×10-4,表 明本文所提方法可有效获取偏航系统各部位受到的载荷,塑性应变分析结果也与实际结果贴近。

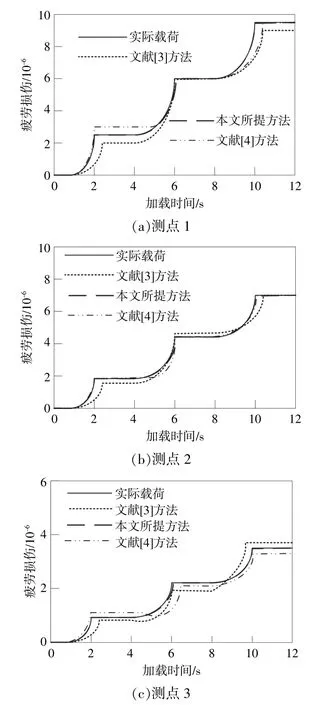

对偏航系统展开循环载荷测试,利用3种方法获取测点1,2,3的疲劳损伤情况,结果见图7。

图7 疲劳损伤分析结果Fig.7 Results of the fatigue injury analysis

由图7可知:按照由大到小的顺序对上述测点的疲劳损伤排序,测点1>测点2>测点3,测试结果与测点的载荷、塑性应变分析结果一致,由此可知,风电机组偏航系统的疲劳损伤与受到的载荷、产生的塑性应变相关;本文所提方法获得的疲劳损伤曲线与实际损伤曲线相符,其疲劳损伤在 测 点1,2,3的 数 值 变 化 分 别 为0~9.5×10-6,0~7×10-6和0~3.5×10-6,表 明 本 文 所 提 方 法 可 准 确 地完成多场耦合下风电机组偏航系统疲劳载荷的分析,保障了风电机组偏航系统运行的安全性和使用寿命。

4 结束语

针对目前风电机组偏航系统疲劳载荷分析方法存在的分析精度低的问题,本文提出了多场耦合下风电机组偏航系统疲劳载荷分析方法。在风电机组偏航系统控制结构的基础上,建立了由永磁同步电机动态模型、传动系统动态模型、传感器模型和随机风载荷模型组成的偏航系统动态模型,分析了系统在运行过程中受到的载荷与冲击,以此为依据,分析系统疲劳损伤的演化过程,完成多场耦合下风电机组偏航系统疲劳载荷分析。

①在载荷分析中,本文所提方法在测1,2,3的 数 值 变 化 分 别 为0~1.7×106,0~1.45×106N•m和0~1.3×106N•m,与 实 际 荷 载 基 本 一 致。

②在塑性应变分析中,本文所提方法在测点1,2,3的 数 值 变 化 分 别 为0~9.5×10-4,0~8×10-4和0~3×10-4,与 实 际 应 变 结 果 贴 近。

③在疲劳损伤分析中,本文所提方法的疲劳损 伤 在 测 点1,2,3的 数 值 变 化 分 别 为0~9.5×10-6,0~7×10-6和0~3.5×10-6,与 实 际 损 伤 曲 线 相 符。