碳酸锂沉锂母液中锂资源回收工艺研究

2023-12-22张成勇

*张成勇

(青海盐湖蓝科锂业股份有限公司 青海 816099)

作为一种重要的资源,锂及其化合物广泛应用于电池、医药、聚合物、玻璃陶瓷、润滑剂、空气制冷剂、合金等领域,这增加了对锂金属的自然资源的压力,高纯碳酸锂作为一种基础的锂盐产品,在工业生产过程中会产生大量的含锂母液[1]。

目前,碳酸锂主要生产方法为矿石提锂和盐湖提锂[2],在通过预处理、精制、浓缩得到高锂母液后,与碳酸钠(纯碱)发生反应得到碳酸锂产品,而碳酸锂的固有溶解性会导致一部分锂进入到反应后母液中,后期经过固液分离得到沉锂母液,沉锂母液是具有高浓度Li+和大量Na+的复杂盐体系[3],例如青海某盐湖企业沉锂母液[4],如表1所示。

沉锂母液的回收主要是一个排钠除杂过程,强制蒸发排钠存在能耗高、设备投资高的问题,盐田蒸发浓缩存在防渗、锂离子夹带损失及母液二次污染等风险,寻找新的分离技术来回收锂势在必行[5]。

近年来锂资源的再利用成为一大热门研究方向,如Gao[6]和Huang等人[7]总结的锂电池的正负极再生工艺。本文总结了近年来从碳酸锂沉锂母液中回收锂资源的工艺技术。

1.沉锂母液提锂工艺

(1)萃取法

在碱性条件下萃取剂中的氢离子与含锂母液中的Li+交换,并且氢氧根的存在加快了这一过程。

萃取过程结束进行油水分离后,水相的萃余液通过隔油、曝气、吸附后达标排放,负载Li+的油相加入反萃剂进行反萃,酸性条件下发生交换,并得到富锂溶液[4]。

沉锂母液是具有高浓度Li+和大量Na+的复杂盐体系,Chen等人[8]研究出一种四丁基氯化铵(TBAC)和油酸(OA)形成的疏水性深共熔溶剂(HDESs),它是一种新型的共萃取Li+的萃取剂。另外,采用磷酸三丁酯(TBP)作为萃取剂,用氨水调节pH值。TBAC/3 OA单次萃取率最高,为76.8%,有机相的重复使用实验表明,萃取效率在5次循环后仍在60%以上,表明萃取体系具有良好的稳定性。母液中Li/Na的分离因子(βLi/Na)为20.5,表明TBP-HDES体系在高Na/Li比时具有选择性萃取Li+的能力。这将有助于设计用于锂回收可能的绿色HDES。

Luo等人[9]新研究的HDES具有非常低的黏度和高疏水性,使其能够直接用于液-液萃取。噻吩甲酰三氟丙酮-磷酸三丁酯(HTTA-TBP)和噻吩甲酰三氟丙酮-三辛基膦(HTTA-TOPO)HDES对锂具有优异的萃取能力和选择性。利用HTTA-TBP和HTTA-TOPO HDES从沉锂母液中回收Li+,通过一级萃取、洗涤和反萃,Li+的回收率均在80%以上。此外,HDES可以直接用于后续的萃取循环,而无需再生,其萃取性能几乎保持不变。

(2)吸附法

吸附法是采用对锂离子高度选择性的特种吸附剂,从含多种阴、阳离子的水溶液中吸附锂离子,并将锂离子用稀酸解吸到溶液中,得到高锂浓度的合格液溶液。

Li等人[10]采用锂钠分离树脂来吸附沉锂母液中的锂,沉锂母液通过树脂吸附柱,吸附率可以达到90%,然后将吸附过的树脂水洗并用锂盐将树脂中的钠置换出来,最后和酸进行反应,得到锂浓度高,钠浓度低的解析合格液。解吸过程,吸附饱和树脂与一定浓度的酸充分混合接触时,在酸性条件下发生如下交换,得到合格液。

这种方法具有高效、高选择性和循环使用的优点,但同时也存在树脂选择、再生工艺和废液处理等挑战。

离子筛型吸附剂对锂的提取分离具有高度选择性。Dong[11]合成了具有三维有序大孔结构的锂离子筛前驱体Li4Ti5O12,经酸改型处理后,锂的抽出率高达94%,钛溶损率保持在0.26%以下,对Li+具有特定离子记忆效应。

离子筛吸附剂相对于其他吸附剂来说,操作简单、成本低,无毒无污染,并且具有高选择性,有巨大的发展前景。

(3)膜分离法

膜分离法是一种创新的技术,用于回收液态锂资源。这项技术涵盖了不同类型的膜分离方法,包括微滤、超滤、纳滤、反渗透和电渗析。这些方法以不同的膜透过性能和选择性来实现不同的分离和过滤目标,使其适用于各种液态锂资源回收的应用。

微滤通常用于去除较大的颗粒和固体杂质,而超滤可用于去除更小的颗粒和高分子物质。纳滤介于超滤和反渗透之间,用于去除更小的颗粒、离子和有机物。反渗透是一种高效的膜分离技术,用于去除溶质、离子和溶解物,尤其适用于脱盐和浓缩。电渗析则使用电场来推动离子穿越特定膜,实现分离不同离子的目的。

Wan[12]提出了一种膜过滤浓缩技术对碳酸锂母液进行处理,利用膜两侧的压力差,在有压力的情况下,原液流过膜表面,只有水和小分子物质能通过膜表面的细小微孔成为透过液,其他大于孔径的物质被截留成为浓缩液。经过实验发现酸性条件下,浓缩效果最优,且浓缩时间短,最优条件下Li的回收率可达99%。

Sun等人[13]采用DL 2540膜对模拟卤水进行了纳滤分离镁锂的研究,结果表明,DL-2540膜对Mg2+的截留率约为60%,镁锂的分离因子SF在0.35左右。

2.沉锂母液锂盐提取工艺

(1)电化学法

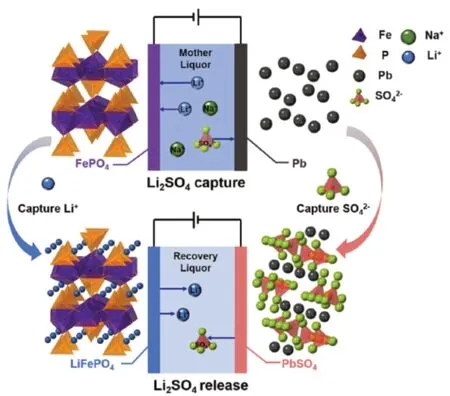

不同于传统的用“(+)LiFePO4/FePO4(-)”膜系统从盐水中提取LiCl,随着母液中SO42-的浓度增加,体系的槽电压显著升高,不利于Li+和Na+的分离。Huang等人[14]开发了一种新的“(+)Pb/FePO4(-)”无膜Li2SO4萃取系统,该系统使用Pb和FePO4捕获SO42-和Li+,然后在吸附完成后通过切换电极极性释放。母液中Li+浓度在两个循环中从1.3g·L-1降至0.014g·L-1,Li+回收率为98.9%。回收液中Li+浓度达到1.356g·L-1,Li-Na分离系数为304。此外,新体系没有遭受铅溶解损失,并且在15次循环后Li+的吸附容量为初始容量的95.44%。该无膜锂萃取体系也为从硫酸盐体系中萃取Li2SO4提供了方向,如图1所示。

图1 Pb/FePO4无膜锂萃取系统的示意图[14]

目前LiOH的需求量越来越大,双极膜电渗析法有高效清洁、工艺流程短等特点,在制备LiOH方面有很好的发展前景,Gan等人[15]探究了双极膜电渗析工艺在制备LiOH过程中的影响因素。适宜的原液浓度有利于提升LiOH的制备效率,电流密度与LiOH的制备速率和能耗密切相关,电流密度由300A/m2增加到2000A/m2时制备得到的LiOH浓度由1.6mol/L升高到了3.6mol/L。

(2)沉淀法

Yan[16]研究出了一种从沉锂母液中回收高纯磷酸锂的方法。先用沉淀剂除去沉锂母液中的钙离子和镁离子,除杂后的溶液采用双极电渗析的方式对溶液进行浓缩及转化得到氢氧化锂。用电解双极膜电渗析方式得到氢氧化锂与磷酸反应得到磷酸锂沉淀,后与磷酸反应得到高纯磷酸锂。这种方法能耗低,成本可控,适用于工业的生产。

同样,Wu等人[17]深度探究了沉锂母液沉淀法回收磷酸锂的工艺条件,有磷酸锂的表观溶解度与溶解行为、生成磷酸锂沉淀的pH和温度条件、磷酸钠加入量及磷酸锂产品特征等。结果表明,温度对磷酸钠沉锂的反应速率影响巨大,90℃以上最佳,最适pH值为12以上,在此条件下得到样品的磷酸锂质量分数可达98.1%。

(3)超声辅助法

超声波被引入到提高锂的回收率和制备工业级的Li2CO3中。Zhao等人[18]以Na2CO3为沉淀剂,通过超声辅助沉淀法从母液中回收锂并制备Li2CO3的新方法研究发现,超声波能显著降低Li2CO3晶体颗粒的聚合,促进杂质离子的解离。同时,超声空化作用加速了Li2CO3的成核过程,提高了锂的回收率。Li2CO3沉淀过程中调整超声功率、钠锂摩尔比、初始锂浓度和反应温度的不同参数,在最优条件下,锂回收率可提高12%,总锂回收率为97.4%。一步沉淀法可得到纯度高于工业级的Li2CO3。这为从低浓度含锂电解质中有效回收锂提供了一条潜在途径。

3.结论与展望

传统的工艺流程中,沉锂母液一般被直接废弃,导致了有价值的锂资源的浪费。因此,从碳酸锂沉锂母液中回收锂资源成为了当前研究的热点之一。锂资源的回收可以分为锂的直接回收及锂盐回收,目前提锂最常用的方法有萃取法和吸附法,这两种方法都有高选择性,并且可以循环使用,适合企业生产,尤其是离子筛吸附,还具有无毒无污染的特点。锂盐的提取工艺相较于直接提锂工艺来说较为复杂,但是提取的锂盐纯度基本都能达到95%。

碳酸锂沉锂母液中锂资源回收工艺的研究正在不断深入和发展。通过不同的方法,我们可以高效地回收废弃物中有价值的锂资源,并实现资源的可持续利用。尽管当前仍存在一些挑战和问题,但随着技术的不断进步和创新,相信在不久的将来,碳酸锂沉锂母液中锂资源回收工艺将更加完善和成熟。