凝固冷却方式对CoCrFeNiMn高熵合金的影响

2023-12-22胡莎韦友旺唐啸天肖宇轩陈刚

*胡莎 韦友旺 唐啸天 肖宇轩 陈刚

(湖南大学材料科学与工程学院 湖南 410082)

1.引言

自2004年叶均蔚[1]首次提出了高熵合金的概念以来,高熵合金就因其区别于传统合金的设计思路和优秀的力学性能[2-3]和磁学性能[4]而备受关注,目前对高熵合金的研究多集中在高熵合金的组合成分配比和后处理等方面,但是除了源头的成分控制以外,显著影响高熵合金微观结构和性能的一个关键方面是其制备过程中的凝固冷却速率。凝固过程中的冷却速率决定了相变的动力学,并影响合金的最终微观结构特征。因此,了解和控制凝固过程对于调整高熵合金的性能以适应特定应用至关重要。

由于高熵合金具有很多亚稳态的特征,研究者们普遍认为凝固冷却速率对高熵合金的影响与金属玻璃相似[5],不同的冷却速率会对其微观结构的发展起关键作用。焦东[6]研究了冷却速率对FeCoNiCuAl系高熵合金的影响,发现冷却速率的提高会导致晶粒的细化,从柱状晶转为等轴晶再转为柱状晶。崔小杰等[7]在对高熵合金气雾化工艺进行研究时发现快速冷却会导致内部胞状晶转向柱状晶和树枝晶,且硬度也随之上升。

目前针对不同冷却速率对高熵合金的影响的研究大多还是采用同种冷却方式,冷却速率仍是处于同一数量级,对于冷却速率差异较大的情况研究较少。为了研究较大冷却速率差异对高熵合金的影响,本研究采用三种不同的冷却方式(铸造、水淬凝固和雾化)制备了CoCrFeNiMn高熵合金,讨论了冷却方式的差别对合金的相结构、显微组织和硬度的影响。

2.实验

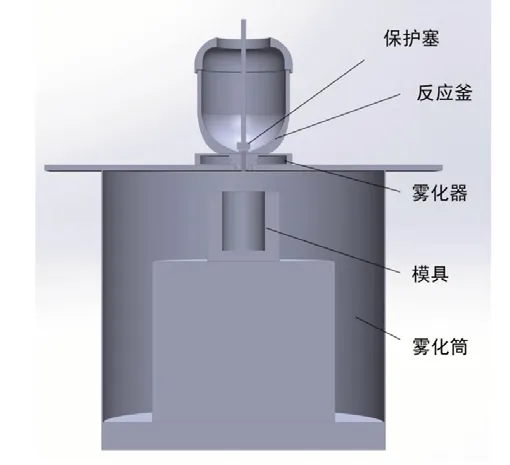

采用工业纯度的Co3O4、CrO3、Fe3O4、Ni2O3、MnO2氧化物粉末和武汉金泉铝热焊接器材有限公司提供的高活性Al粉(纯度>98%)作为铝热剂,另添加单次反应物料总质量5%~10%的NaClO3作为助燃剂。各物料配比基于铝热反应的成分调控[8],控制在反应结束后熔体中Co、Cr、Al、Fe、Mn、Ni、Al的摩尔比相近。均匀混合30min作为铝热反应剂。按文献[9]中实验装置进行反应,如图1所示。通过更改下方模具(石墨,水冷铜模),分别制备铸态样品及水淬凝固样品。按文献[10]在反应装置下方加装雾化器(雾化高度1m,雾化筒直径1.2m,雾化角度5°,雾化压力0.2~0.3MPa),制备雾化样品。

图1 铝热反应装置原理图

采用X射线衍射仪(XRD,电压20kV,范围为30°至100°,扫描速度为5°/min)表征样品的相结构。采用FEI Quanta 200扫描电子显微镜(SEM)进行显微组织观察,采用扫描电子显微镜上配备的能量色散光谱仪(EDS)进行元素成分测定。采用Image J软件对显微组织照片进行分析,计算得到晶粒尺寸。采用HVS_1000A维氏硬度仪,载荷为500g,停止时间为15s进行测试。在每个样品的5个不同区域位置进行测量,每个位置测量5次,并将平均值作为样品硬度。

3.结果与讨论

(1)相结构

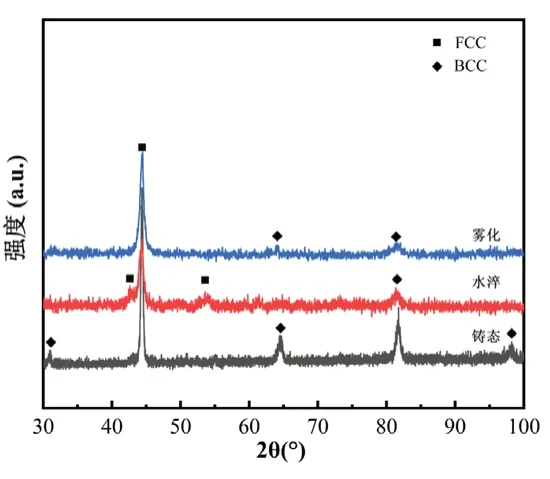

不同冷却方式的冷却速度差异较大,铸造试样一般冷却速率为20~100℃/min、水淬凝固试样约500~600K/s和雾化试样约为104K/s[10]。图2为不同冷却方式下CoCrFeNiMn高熵合金的XRD图谱。如图2所示,三种合金的衍射图样非常相似,但并不能与标准PDF卡中的数据完全匹配。通过与jade中不同晶体结构的合金对比,发现不同冷却方式下的CoCrFeNiMn高熵合金均主要由FCC和少量BCC相组成。与铸态试样相比,水淬凝固试样在(200)方向上的BCC峰消失,且在峰位角为42°及53.7°的位置出现了新的FCC相。而随着冷却方式的改变,在雾化试样中,新出现的FCC相消失,只剩下主要的FCC峰及BCC峰。通过图2初步分析,在高温下快速凝固的雾化试样为FCC加少量的BCC相,而随着冷却速率的降低,在合金冷却过程中出现了新的FCC相,即深过冷试样中新出现的相。而随着冷却速率的再次降低,新的FCC相转变为了BCC相,也就出现了新的BCC峰。

图2 不同冷却方式下CoCrFeNiMn高熵合金的XRD图

(2)显微组织

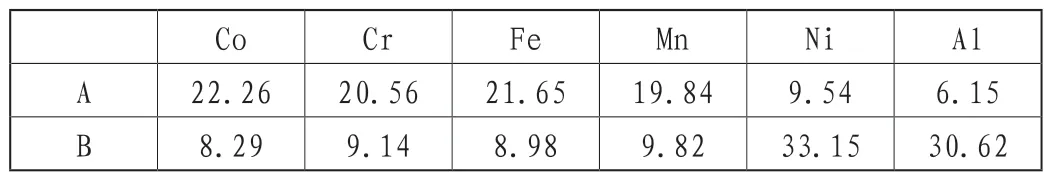

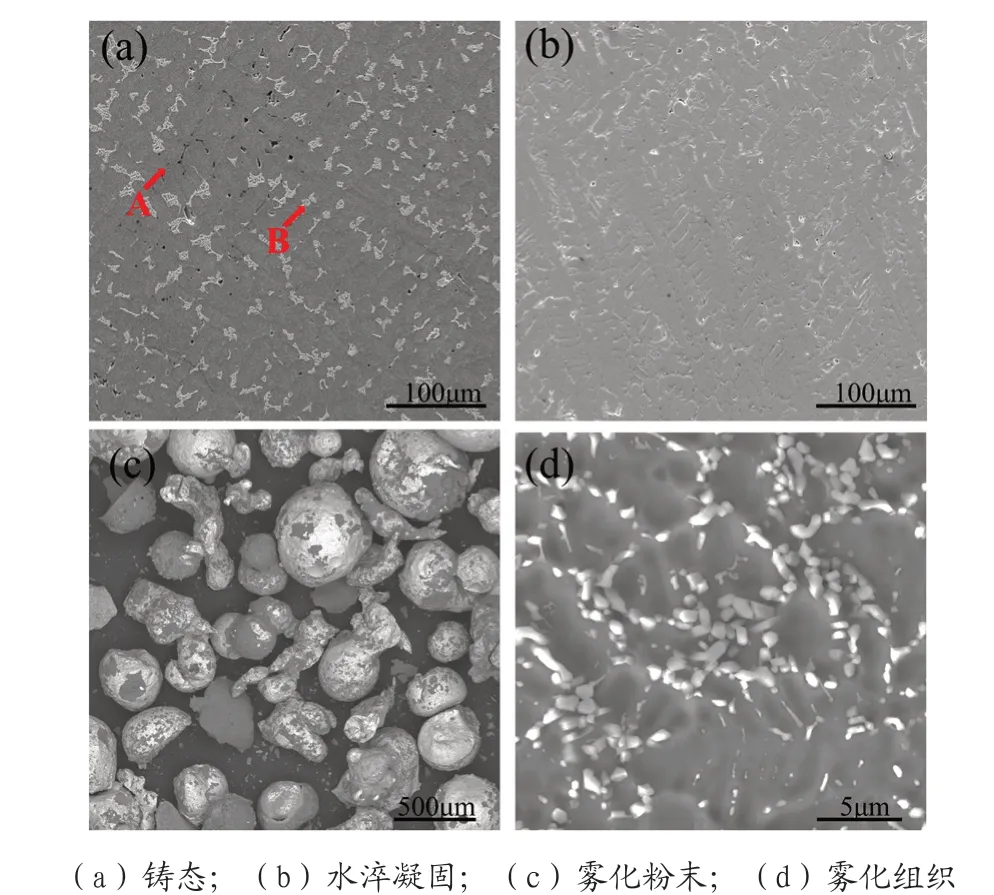

图3为CoCrFeNiMn高熵合金三种不同冷却方式下的显微组织。通过ImageJ软件分析发现,铸态试样的平均晶粒面积为633.47μm2、水淬凝固试样的平均晶粒面积为260.16μm2,雾化试样的平均晶粒面积为18.1μm2。铸态试样和水淬凝固试样的组织主要由两种相构成,图中表现为深色及灰白色。结合XRD图谱分析可以确定图中深色部分为FCC相,灰白色部分为BCC相。根据表1所示,深色A区域主要成分是Co、Cr、Fe、Mn,其中Ni元素较少。白色B区域主要成分为Ni,Al,可能是在反应中残留部分铝元素,形成了类似NiAl结构的BCC相。水淬凝固试样的显微组织形貌如图3b所示,图中深色区域面积较铸态试样明显增加,白色区域明显减少,在基体中出现了少量的亮色颗粒状相,可能是生成的FCC2相。图3c、d分别为雾化试样的粉末形貌及组织,能看到雾化粉末主要为球状颗粒,中间还存在少量异形的颗粒组织,粉末颗粒平均直径约为200μm,雾化试样的组织由两种相构成,灰白色颗粒状的为BCC相,深色部分为FCC相,白色颗粒状的BCC相分布在晶粒周围,与铸态试样类似。

表1 合金及不同区域成分(%)

图3 不同冷却方式下CoCrFeNiMn高熵合金的显微组织形貌

一般来说,对于用铸造法制备的合金,晶粒尺寸与晶粒的成核和生长速度密切相关,合金的晶粒尺寸会随着成核率的增加和生长率的降低而减小。冷却速率对合金晶粒大小的影响主要通过影响过冷度(ΔT)。当冷却速率增加时,结晶过程会延迟,并在较低的温度下进行,这就相应地增加了过冷度。过冷度会影响晶粒的成核和生长速度[11],但主要的是影响晶粒的成核率。大量晶核的形成会限制晶粒的生长空间[12],并且在快速冷却的情况下,晶粒的生长时间也大大减少,进而阻碍了晶粒的长大,所以,影响晶粒尺寸的主要因素是成核率而不是生长率。结合晶粒尺寸计算结果得出结论,冷却速度的增加大大减小了晶粒尺寸。

雾化的冷却速率在三种冷却方式中最大,可认为其组织为高温下的合金组织,由于Ni元素和Al元素的形成熵较低,容易形成BCC相,Ni、Co、Fe、Cr、Mn元素容易形成FCC相。又由于反应中残存的Al元素较少,所以只能形成少量的BCC相;水淬凝固试样的冷却速率其次,可以认为其组织为中温组织,即随着温度的降低,多余的Ni元素与NiAl结构的BCC相少量结合,形成了类似Ni3Al结构的FCC相,即亮色小颗粒。而铸态试样的冷却速率较低,合金能充分相变,原本固溶于FCC中的Al原子与FCC2反应,再次反应为BCC相。

(3)硬度

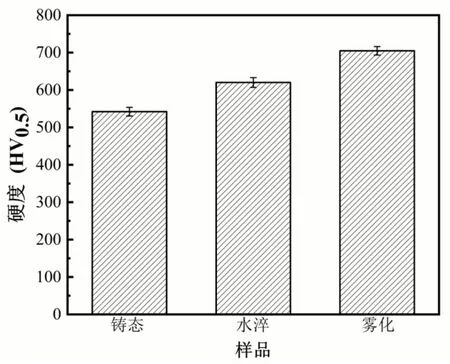

图4为不同冷却方式下CoCrFeNiMn高熵合金的硬度,铸态试样的硬度为542.1HV。CoCrFeNiMn高熵合金深过冷凝固试样的平均硬度为616.1HV,较铸态试样,提升幅度为13.6%。雾化试样硬度为704.8HV,较铸态试样硬度提高幅度为30.0%,较水淬凝固试样提升幅度为14.4%。这表明随着冷却速率的提升,CoCrFeNiMn高熵合金的硬度也随之增加。冷却速率提升导致硬度变化的主要原因有相成分的变化和晶粒细化。通过之前分析可知冷却速率的提升使得晶粒尺寸减小,单位体积内晶粒的数量增加,当合金形变的时候应力可以分配到更多的晶粒上,避免应力集中,且合金内部晶粒数量增加会导致晶界数量随之增加,合金内部位错滑移和增殖的过程中会受到晶界的阻碍,使得合金硬度提升。并且随着大尺寸的Al颗粒的固溶,也会导致产生较大的晶格畸变,起到固溶强化的作用。

图4 CoCrFeNiMn高熵合金硬度与冷却方式的关系

CoCrFeNiMn高熵合金在冷却速率提高的过程中产生了新的FCC相,且BCC相的含量相对下降。相对而言,BCC相滑移系更少,可以提高金属强度,但是硬度测试结果表明合金硬度呈上升趋势,这可能是细晶强化和固溶强化的作用相较于BCC相和FCC相相对含量的变化影响较大的原因。

4.结论

(1)不同冷却方式下,CoCrFeNiMn高熵合金的相结构均主要由FCC+BCC两相组成,其中水淬凝固试样产生了过渡的FCC相。(2)随着冷却方式的改变,发现合金的晶粒细化程度随冷却速度的提高而增大,雾化试样的晶粒尺寸最小,平均晶粒尺寸为18.1μm2。(3)合金硬度随着冷速的提高而逐步提高,雾化试样冷却速率最高,对应硬度也最高,达到了704.8HV。