基于过程机理和数据分析的煤泥浮选模型研究进展

2023-12-22*张鑫

*张 鑫

(中煤电气有限公司 北京 101320)

引言

浮选是利用煤颗粒表面亲疏水性进行分选的方法,主要用于提高煤的品质,降低杂质含量。浮选模型可以帮助我们更好地理解和预测浮选效果,为实际生产提供理论指导。随着煤炭产业设备自动化水平的提升和原煤质量的下降,我们发现浮选原煤中高灰细泥部分所占比例正在增长[1]。这意味着使用传统的混合浮选方式所生产的精煤可能会被高灰细泥所污染。这主要是因为分选的粒级范围过大,导致高灰细泥的带入问题变得尤为严重[2]。伴随原煤煤泥含量的上升,难以浮选的高灰和微粒煤泥也随之增多,使得煤泥分选面临更为复杂和棘手的情境。因此,构建精确的煤泥浮选模型,实时监测浮选过程,识别并优化生产中的低效环节,为操作人员提供实时反馈,是确保浮选流程高效稳定的关键。

1.煤泥浮选过程者述

煤泥浮选是一种利用煤与杂质间物理化学性质差异的煤炭分选技术。煤泥浮选过程是一个简单的杂质分离过程,通过加入特定的浮选药剂(如起泡剂、调整剂、抑制剂等)与煤泥混合,确保其与煤颗粒的充分吸附。在加入空气或其他气体后形成矿化气泡,煤颗粒被气泡带至液面。这些被气泡带起的煤泡沫进一步通过撇取设备收集并分离,得到所需的煤浮选精煤。

2.煤泥浮选模型发展现状

(1)浮选过程机理建模研究进展

基于过程机理建模的浮选过程模型可以分类为概率模型(Probabilistic Models)、动力学模型(Kinetic Models)和物料守恒模型(Population Models)。这种机制导向的模型深入研究了建模目标的实际操作原理和行为特点,并采用数学手段来描绘这些过程。

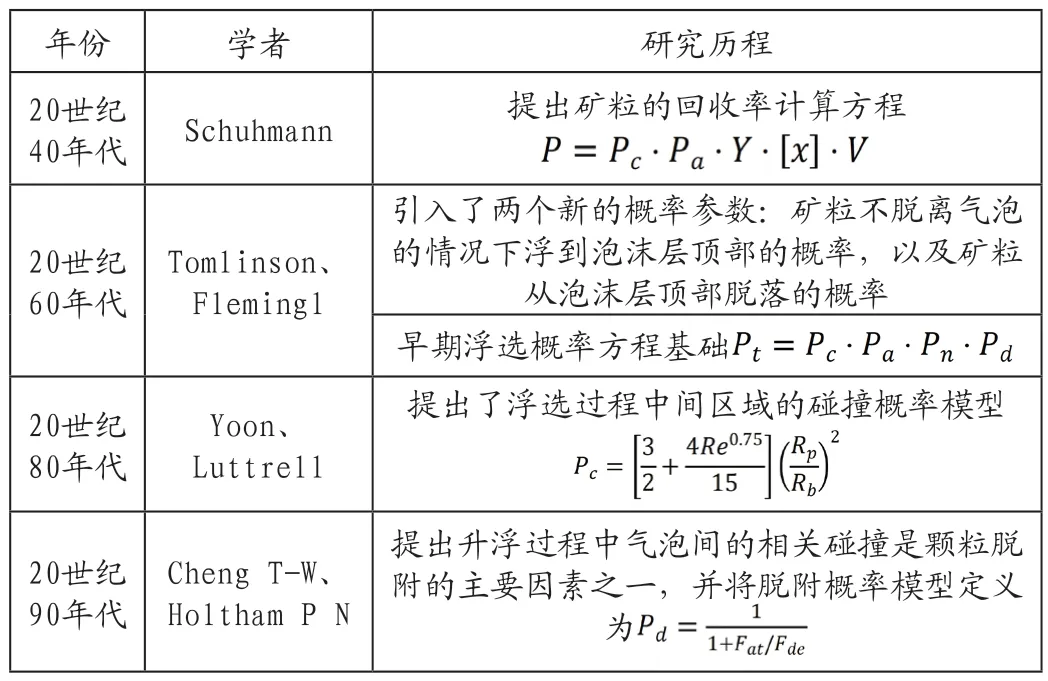

①浮选概率模型研究进展

1942年,Schuhmann首次将浮选过程视为一系列概率性事件的组合,而非一个连续的过程。他将浮选拆分为多个相互关联的步骤,每个步骤的成功概率都直接影响矿粒的回收率,从而为浮选技术注入了新的视角。

到了1965年,Tomlinson和Flemingl对Schuhmann的理论进行了进一步扩展,认为浮选的效果受到更多关键因素的影响。他们引入了两个新的概率参数:矿粒浮到泡沫层顶部而不脱离气泡的概率和矿粒从泡沫层顶部脱落的概率。进一步定义了决定浮选效果的四个核心步骤。

1989年,Yoon等[3]关注到工业浮选过程中的碰撞行为大多发生在中间区域,并提出了相关的碰撞概率模型。后续,Yoon与Luttrell共同研究浮选中气泡与矿物颗粒粘附的概率,为此提出了详细的吸附模型。Cheng等[4]在研究中指出,在颗粒与气泡黏附后,由于多种因素,存在与气泡脱附的可能性。他们特别强调了升浮过程中气泡间的碰撞是颗粒脱附的主要原因,并据此建立了脱附概率模型。目前针对浮选概率模型的研究较少,多是采取数值模拟等手段对其进行模拟或者预测,对比分析不同模型组合的准确性,最终得到预测效果最优的气泡矿化模型。

表1 浮选概率模型发展历程

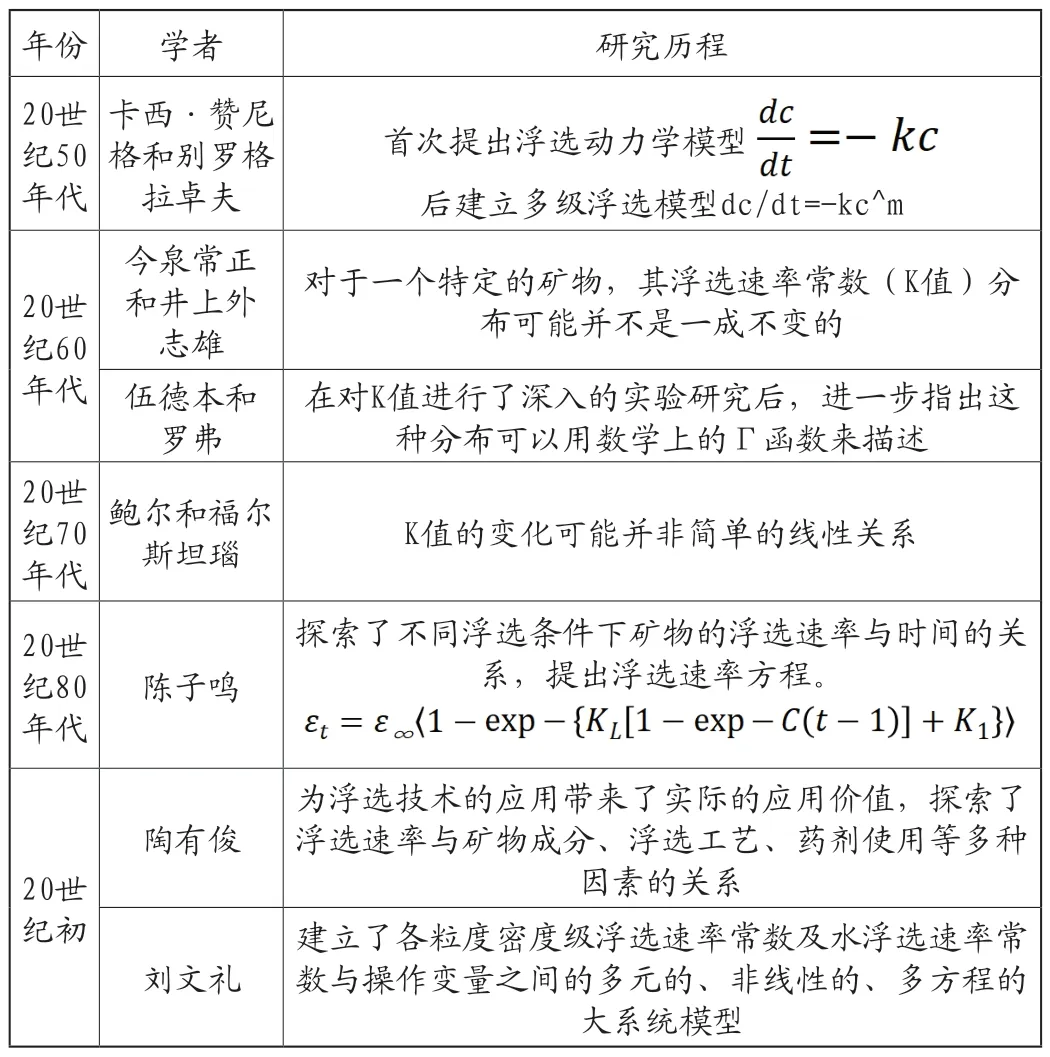

②浮选动力学模型研究进展

在20世纪30年代,随工业的迅速崛起,卡西·赞尼格和别罗格拉卓夫首次推出浮选动力学模型,为矿业技术带来创新。他们发现矿浆中的疏水矿粒与气泡的接触方式似化学分子碰撞,进而将化学反应理论融入浮选技术。这带来了初级浮选速率模型,它与矿粒浓度有关。但针对不同矿粒,研究者开发了多级模型,涵盖连续和离散两种方式。

到1963年,今泉常正和井上外志雄提到某些矿物的浮选速率常数(K值)可变。伍德本和罗弗稍后将其与数学的Г函数关联,形成浮选速率的数学模型,而鲍尔和福尔斯坦瑙在20世纪70年代指出K值可能有非线性变化。陈子鸣等[5]深入研究浮选动力学,提出“陈子鸣模型”,为后续研究铺路。基于此,多位研究者如刘逸超和许长连为不同矿物提出新模型并进行调整。现代研究中,陶有俊等[6]探索了淮北选煤厂煤泥的浮选速率与密度关系并建立数学模型。同时,刘文礼等[7]探索煤泥浮选,验证了他们的粒群平衡模型的实用性。综上所述,这些研究集中于浮选速率,深度揭示了浮选的机制,并预测了浮选动力学的发展方向。

表2 浮选动力学模型发展历程表

③物料守恒模型研究进展

物料守恒模型,也称为质量守恒模型,也可归类为动力学模型,强调物质流是守恒的。Cubillos等[8]借鉴这一原理为硫化铜粗选浮选槽创建了一个机制模型,模型参数由PCA神经网络确定,显示出在浮选厂控制优化中的实用性。为更准确地描绘浮选槽内各矿物的分布,研究者根据颗粒行为状态进行了区分,从而发展了二相、三相甚至多相的浮选模型。例如,Harris[9]提出了基于两相(矿浆相和泡沫相)的模型,强调矿物的升浮和脱落行为的质量守恒。而Hanumanth等[10]进一步细分为三相模型,增强了对泡沫层的描述。物料守恒模型能够反映操作条件的动态变化,被认为是优化浮选过程控制的重要模型之一。然而,大多数研究集中在浮选过程上,很少涉及矿浆准备前的工作。这些研究中,我们可以看到虽然浮选机理建模已取得了很多进展,全面的机理建模不仅能提高自动化控制的准确性,还对丰富浮选理论有深远意义。但在面对具体操作条件和前期工作时,仍存在一些盲区。

(2)浮选过程数据驱动建模研究进展

数据驱动的浮选经验模型侧重输入与输出,通过神经网络或统计方法实现拟合。其优点是快速、高精度且不需深入了解内部机理;但在超出建模条件时,泛化能力可能降低。

①基于统计分析方法的数据驱动建模

统计分析方法即数学模型,通过此方法建立的浮选模型一般称之为浮选经验模型。早在1984年,陈子鸣结合浮选动力学模型与正交试验数据,用逐步回归法和浮选模拟器优化了连续浮选操作条件。这种逐步回归的思想后来被其他研究者借鉴。21世纪初,孙传尧等[11]使用了ZJWNNC标准函数,成功构建了浮选过程技术指标与矿浆性质、药剂用量的关系模型,为浮选操作的优化提供了重要基础。Hatonen等[12]使用偏最小二乘(PLS)对浮选槽泡沫图像进行分析,并建立了关于矿物浓度的线性回归模型。为解决浮选现场监测困难的问题,耿增显等[13]采用最小二乘支持向量机(LS-SVM)建立了软测量模型。上述研究可见,浮选建模技术不断进步,但仍有局限性。静态模型在实际操作中不够灵活,模型的准确性和实时性也需改进。为实现有效的过程控制,研究者需进一步考虑模型的实用性和动态性。

②基于人工神经网络方法数据驱动建模

在“双碳”目标的大背景下,利用计算机仿真和AI技术对煤泥浮选进行模拟和建模可以确保煤泥浮选的稳定性和高效性,推动选煤厂智能化,增强煤炭企业的经济效益和资源效率,为国家能源安全提供支持。其中,基于人工神经网络的数据驱动建模备受关注。例如,Zhang等[14]采用PCA和RBFNN进行建模,专注于解决精矿品位和浮选回收率的时滞问题,有效缩减信息损失。随着技术进步,泡沫图像的分析在浮选模型中也得到了广泛应用。而Nakhaei[15]通过PCA缩短了CNN训练时间,从图像中提取关键信息建立了高精度模型。尽管基于数据的浮选模型发展迅速,大部分模型依赖实验数据,特别是基于图像的模型需要高质量图像,导致其在实际工业应用中的广泛性受限。

3.结论

在长期的煤泥浮选研究中,学者们将焦点主要集中在浮选过程机理和结合数据驱动的浮选经验模型,也被称作浮选经验模型。浮选经验模型主要专注于模型对象的输入与输出,并通过统计手段实现过程的拟合。这种思路的优势在于它不需要深入了解内部机理,可以快速建模并具有高精度。然而,在超出其原始建模条件时,其泛化能力可能迅速减弱或不再适用。相对之下,机制模型深入探讨了建模对象的内部机理和行为模式,能以数学形式描绘过程,所以即使操作条件变化,也能有效地展现过程的状态和行为变动。

近些年,随着现代数字化技术的发展,基于数据驱动的浮选模型迅速发展,学者们通过神经网络学习等数字化手段将浮选过程机理和数据结合到一起使用,建立了多种煤泥浮选模型。未来基于智能化发展技术的煤泥浮选数字技术将成为发展趋势。但目前基于数字技术的模型仍存在一定的不确定性,难以广泛应用于实际工业生产过程中。因此,有必要深入研究以解决这一问题。