铝板的成形极限数值模拟研究

2023-12-22王日亮王世华

王日亮,王世华

(1.威海福瑞机器人有限公司,山东 威海 264200; 2.山东威高血液净化制品股份有限公司,山东 威海 264200)

在板材加工领域成形极限是关键的性能和工艺参数,是衡量板材在发生失稳之前能够实现的最大变形水平[1]。为了精确评估板材在拉深过程中的失稳点,提出多角度的理论和试验方法。其中,最有效且普遍应用的是成形极限图(forming limit diagram,FLD)[2-3],该图采用主应变和次应变作为坐标轴,能直观展示板材在拉伸状态下的极限应变情况,不仅能形象地展示板材的起皱状况,还可用于预判潜在的板材缺陷[4]。

数值模拟技术是在塑性成形动力学分析基础上发展起来的。特别是有限元分析可以获取金属塑性成形中各种重要变量,如应力、应变和温度的分布。由于数值模拟能处理复杂的成形问题,已成为非线性问题分析的重要工具,并广泛应用于板材成形极限的模拟[5]。这些模拟可解决板材冲压和模具设计中的多种问题,例如预测起皱和破裂风险,确定压边力和成形力,以及估算材料尺寸和进行回弹分析等。起皱是一个常见的失效现象。通过数值模拟,能准确预测在特定条件下可能发生的起皱,并可以通过调整模具设计或工艺参数来消除这种缺陷。破裂则是另一种常见的失效模式,无论是微小的裂纹或显著的拉伸裂痕,都会导致产品质量下降。数值模拟能直观地揭示板材在冲压过程中的物料流动,从而准确评估应变分布和板厚变化,为评价是否会出现拉裂提供依据。

本试验主要通过数值模拟与成形试验相结合的方式,探讨钢模胀形时3003铝合金板材和1060铝合金板材的成形极限,以及板厚对成形极限的影响。

1 试验条件及方法

按照GB/T15825.8-2008《金属薄板成形性能与试验方法 第8部分:成形极限图(FLD)试验》中的要求进行操作,在BCS-30D型通用板材成形试验机上进行,试样规格长度为180 mm,宽度分别为20 mm,40 mm,60 mm,80 mm,100 mm,120 mm,140 mm,160 mm,180 mm,试验速度V=10 mm/min。试验模具主要采用圆柱形球头凸模,直径为100 mm,凹模直径为103 mm。润滑剂为聚乙烯薄膜、橡胶薄垫。采用JX6-830039型大型工具显微镜测量临界网格的长短轴尺寸。

刚性胀形试验时,将一侧表面制有网格的试样置于凹模与压边圈之间,利用压边力压紧拉深筋以外的试样材料,试样中部在凸模力作用下产生胀形变形并形成凸包,其表面上的网格发生畸变,当凸包上某个局部发生缩颈或破裂时,停止试验,测量缩颈区(或缩颈区附近)或破裂区附近的网格长轴和短轴尺寸,由此计算金属薄板允许的局部表面极限主应变量,然后依据标准绘制成形极限图。

根据试验数据测得FLD如图1所示。

图1 成形极限图试验对比结果Fig.1 Comparison results of forming limit diagram test

由图1a可以看出,1.5 mm厚3003铝合金板材的成形极限曲线在同厚度1060铝合金板材的上方;而在曲线的右半部和左半部,即双拉区域和拉压区域,仍然是3003铝合金板材的极限应变值最高。证明3003铝合金板材的成形性能比1060铝合金板材好。由图1b可见,1.5 mm厚1060铝合金板材的成形极限曲线在1 mm厚的1060铝合金板材的成形极限曲线的上方,同样证明其性能更好。

2 有限元模型

2.1 板料

利用建模软件NX,创建凸模、凹模、压边圈、拉延筋以及板料的三维模型。坯料选用1 mm和1.5 mm厚的矩形薄板。坯料以及模具尺寸与试验所用规格一致。将模型导入DYNAFORM,结果如图2所示。

图2 有限元模型Fig.2 Finite element model

2.2 网格划分

将模型划分网格,选用四面体网格方式,网格单元大小选择3。网格越密集,模拟精度越高,但也增加了计算时间。划分完成后,检查网格质量,对一些破裂变形的部分进行修正。

2.3 参数选择

本文作者主要研究3003铝合金和1060铝合金两种材料的成形极限以及厚度对成形极限的影响,因此除了两种材料类型的切换和板厚的选择,其余参数不变。运动速度若取真实值,则计算时间过长,综合考虑后选择50 mm/min[6],行程为50 mm。摩擦因数取0.17,压边力取25 kN~30 kN,视板材的尺寸而定。因为小于100 mm宽的板材30 kN压边力太大,会使其压边处破裂,影响实验结果,对小于100 mm宽的板材压边力取25 kN,大于100 mm宽的取30 kN。

3 计算结果分析

DYNAFORM后处理可以作出板料的成形极限图,方便看出板料的破裂、起皱等变化区域,为理论分析提供依据。

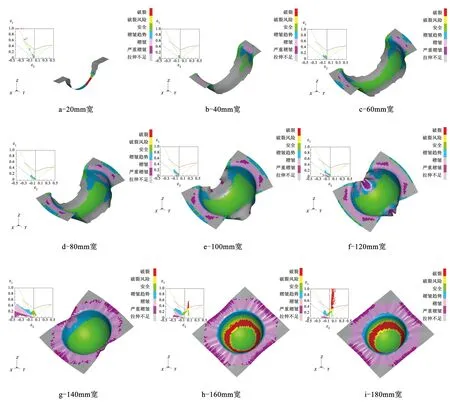

3.1 1 mm厚 1060铝合金板材的成形极限图

图3为1 mm厚1060铝合金板材极限图。从图3可以看出,20 mm宽的板材在钢球胀形拉伸位置发生了破裂。宽度在40 mm~100 mm的坯料成形不够充分(灰色区域较多),较大的板料在120 mm宽时球形两侧出现较大且明显的褶皱(粉色和紫色),褶皱的产生与产品尺寸以及凹模形状有一定的关系。当尺寸达到160 mm宽时,在球形顶部产生破裂(红色区域),并且随着尺寸的增大,破裂也越严重。

图3 1 mm厚1060铝合金板材的成形极限图Fig.3 Forming limit diagram of 1 mm-thick 1060 aluminum alloy sheet

3.2 1.5 mm厚1060铝合金板材的成形极限图

图4为1.5 mm厚1060铝合金板材的成形极限图。从图4可以看出,20 mm宽的试样在胀形拉伸部分发生破裂,宽度在40 mm~100 mm范围的试样在钢球胀形位置的两侧部分都有些许成形不完全。120 mm宽的试样在球形两侧区域有明显的褶皱,褶皱的产生原因和1 mm厚的一样。140 mm宽的试样在球形两侧有轻微的褶皱。160 mm宽的试样在胀形位置开始有破裂倾向(黄色区域)。当宽度为180 mm时,胀形部位破裂的风险区域增大且开始出现少许的破裂。

图4 1.5 mm厚1060铝合金板材的成型极限图Fig.4 Forming limit diagram of 1.5 mm-thick 1060 aluminum alloy sheet

通过对比1 mm和1.5 mm厚1060铝合金板材的成形极限图可以看出,1.5 mm厚1060铝合金板材的成形效果整体上看要优于1 mm厚1060铝合金板材的。从模拟结果上看,1.5 mm厚1060铝合金板材的成形极限曲线在相同位置的应变值均要高于1 mm厚1060铝合金板材(图6),即厚度越大,其成形性能越好。由此得出1.5 mm厚1060铝合金板材的成形极限要高于1 mm厚1060铝合金板材。

3.3 1.5 mm厚3003铝合金板材的成形极限图

图5为1.5 mm厚3003铝合金板材的成形极限图。从图5可以看出,宽度较小的20 mm宽的坯料在胀形拉伸位置发生破裂(红色区域)。宽度在40 mm~180 mm范围内的板材都获得了较好的成型效果,胀形位置大部分都处于安全区域(绿色和蓝色区域)。其中80 mm~120 mm宽的试样在球形两侧部分有轻微的成形不完全以及褶皱,这是由于试样的尺寸以及凹模尺寸引起的。

图5 1.5 mm厚3003铝合金板材的成形极限图Fig.5 Forming limit diagram of 1.5 mm-thick 3003 aluminum alloy sheet

通过1.5 mm厚1060铝合金板材和3003铝合金板材的成形极限图对比可以看出,3003铝合金板材的成形效果整体要优于1060铝合金板材,破裂和褶皱的区域都要少于1060铝合金板材。从成形极限曲线上看,3003铝合金板材的成形极限曲线在相同位置的应变值均要高于同厚度的1060铝合金板材(图6),所以得出3003铝合金板材的成形极限要高于同厚度的1060铝合金板材。

图6 模拟的成形极限曲线对比Fig.6 Comparative analysis of forming limit curves

根据以上的模拟数据相对比分析可以得出如下结论:同种铝板材料随着厚度的增加,板材的成形极限得到改善。对3003铝合金板材和1060铝合金板材进行对比模拟分析结果显示,同厚度的3003铝合金板材的成形极限大于1060铝合金板材。

尽管具体模拟的数值与试验结果不完全符合,但是在误差允许的范围(10%~20%)之内。这些误差主要是由试验所用的材料缺陷、板料的成形性能参数和模具参数的误差以及软件系统如虚拟速度的误差等引起的。

4 结 论

1)同种铝板的成形极限跟材料的厚度有一定的关系,材料的厚度越大,成形极限越高。

2)3003铝合金板的成形性能比1060铝合金板的成形性能要好。原因是两种材料的成分不同,3003铝合金的抗拉强度和屈服强度都比1060铝合金要高。