混凝法处理印染废水的研究

2023-12-21李红燕

李红燕

(阳江职业技术学院食品与环境工程系,广东 阳江 529566)

引言

印染是纺织工业的重要组成部分,也是纺织工业的主要废水源[1],约占废水总量的85%,但印染废水的水质因纤维种类和加工工艺的不同,污染物组分差异很大[2]。一般印染废水具有成分复杂、pH值范围广、色度高、COD含量高、可生化性差等特点,在目前印染废水处理工艺中,印染废水的色度处理是主要问题[3]。

混凝法因工艺简单,应用广泛,投入少,运维成本低,色度处理效果较好等优点,成为目前纺织工业废水处理的重要工艺[4]。因此,本文研究了混凝法处理大红染料废水色度的效果,通过选择铝系混凝剂Al2(SO4)3·18H2O,考察混凝剂投加量、废水浓度、pH值变化、搅拌速度及时间对废水色度去除效果的影响,为大红染料废水治理技术提供依据和工艺方法的创新。

1 材料与方法

1.1 实验原理

Al2(SO4)3·18H2O溶于水后,立即离解出Al3+,紧接着形成[Al(H2O)6]3+、单核羟基络合物、多核羟基络合物等,从而使溶液中的胶体颗粒失去稳定,产生凝聚作用,形成较大的矾花,并经沉淀去除。

1.2 实验设备及试剂

设备:六联搅拌器JK-CD/HN(湘潭金凯化工装备技术有限公司)、13型紫外-可见分光光度计RE1607003(北京普析通用仪器有限责任公司)、pH计(佑科)、电子天平(岛津)等。

试剂:硫酸铝Al2(SO4)3·18H2O,AR;盐酸,AR;氢氧化钠,AR;大红染料,均购自广州化学试剂厂。

1.3 实验步骤

(1)采用大红染料配制模拟印染废水1.0 g/L;通过扫描方法确定废水样的最大吸收波长为648 nm,然后测定原水样的吸光度。

(2)采用1 L的量筒,分别量取6个1 L水样至1 L烧杯中,并按指定的投药量,用移液管分别移取不同体积的絮凝剂(Al2(SO4)3:10 g/L)至水样中,投药量按照1 mL、2 mL、4 mL、8 mL、10 mL、12 mL进行添加,将水样置于六联搅拌器上,确定最佳的投药量。

(3)设置搅拌器的运行程序(包括转速和搅拌时间),转速先确定为350 r/min、时间为2 min,并且开始搅拌。

(4)当搅拌过程完成后,可以停机,将水样静置20 min后,取水样上清液100 mL,并在648 nm吸光度处分别记录实验数据。

(5)按照前面确定的最佳投药量及步骤确定搅拌器的最佳转速以及最佳的溶液pH值、最佳废水样浓度,并且准确地记录实验数据。

2 结果与分析

2.1 硫酸铝投药量对废水色度处理效果的影响

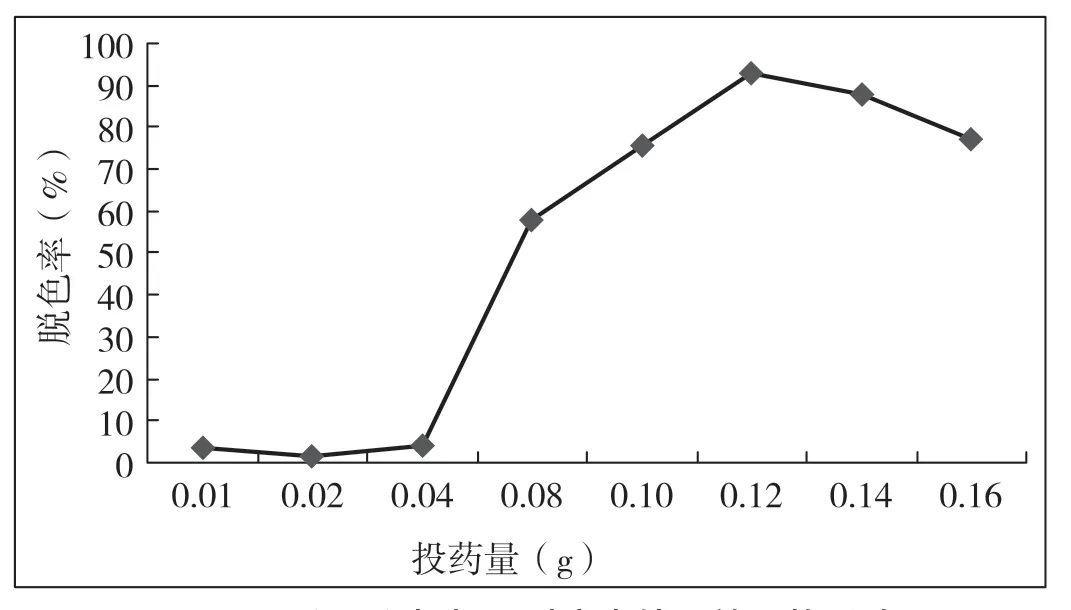

在室温条件下(约25 ℃),使用Al2(SO4)3·18H2O为混凝沉淀剂应用于1.0 g/L的1 L中性(pH=7)模拟印染废水中,混凝搅拌转速为350 r/min、2 min,Al2(SO4)3·18H2O的投药量对色度去除率的影响如图1所示。

图1 Al2(SO4)2投加量对废水处理效果的影响

由图1可知,在1 L的印染水样中,当混凝剂Al2(SO4)3·18H2O的投药量为0.01 g、0.02 g、0.04 g时,废水的脱色率极低;而随着投药量的增加,脱色率也在逐渐增加,当混凝剂的用量达到一定值时,就出现了峰值;如果继续增加投药量,Al2(SO4)3·18H2O对印染废水胶体颗粒的凝聚作用反而下降,因为混凝剂过量后会导致“再稳”现象产生,从而导致脱色效果下降[5]。根据本实验结果可知,将混凝剂Al2(SO4)3·18H2O的投药量浓度控制在0.12 g/L时,印染废水的脱色效果最好,脱色率为93.10%。

2.2 搅拌速度及搅拌时间对印染废水色度处理效果的影响

搅拌速度及搅拌时间对混凝效果存在着一定的影响,充分搅拌可以使混凝剂和废水充分混合,从而与废水中的胶体颗粒发生絮凝作用,但是过高的搅拌速度会破坏已经凝聚的沉淀物,不利于色度的去除,因此合适的搅拌速度,有利于废水色度的去除[6]。为了研究在特定条件下,搅拌速度及时间对印染废水色度处理效果的影响,本实验设置了在室温条件下(约25 ℃),在1.0 g/L的1 L中性(pH=7)模拟印染废水中,混凝剂Al2(SO4)3·18H2O的投药量浓度控制在0.12 g/L,在150 r/min、250 r/min、350 r/min、450 r/min、550 r/min混凝搅拌速度下,搅拌2 min,研究搅拌速度及搅拌时间对印染废水色度的处理效果,并确定适宜的搅拌速度及搅拌时间,如图2所示。

图2 搅拌速度及时间对印染废水色度处理效果的影响

由图2可知,随着搅拌器转速的增加,印染废水色度处理的脱色率先增加后下降,这是因为搅拌速度过低不能在适当的时间内将Al2(SO4)3·18H2O与废水中的胶体及悬浮物颗粒充分接触,发生絮凝,从而沉淀;但搅拌速度过高又会将絮凝过程中形成的矾花破坏,使废水中的胶体和悬浮物颗粒不能形成沉淀,使废水处理效果变差。因此,搅拌速度要适中,转速过小或过大都会影响废水处理效果。当搅拌速度为350 r/min时废水脱色率效果最佳,为95.65%。

2.3 pH值对废水色度处理效果的影响

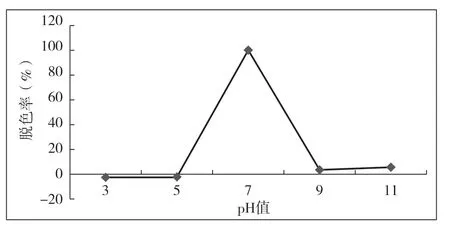

在室温条件下(约25 ℃),在1.0 g/L的模拟印染废水中,混凝剂Al2(SO4)3·18H2O的投药量浓度控制在0.12 g/L,搅拌速度为350 r/min、搅拌时间为2 min,取5个1 L的印染废水样,用10%的HCl溶液和10%的NaOH溶液调节pH值,用pH计测定印染废水样的pH值,使水样的pH值分别为:3.0、5.0、7.0、9.0、11.0,搅拌速度为350 r/min、时间为2 min,研究pH值对印染废水色度处理效果的影响,如图3所示。

图3 pH值对废水处理效果的影响

由图3可知,印染废水的pH值直接关系到印染废水色度的处理效果,因pH值对印染废水中胶体颗粒表面电荷的絮凝作用有很大影响,pH值的变化会导致废水中胶体颗粒电位的变化,直接影响絮凝作用[7]。pH值的变化亦会导致废水中胶体颗粒的电荷和电泳速度发生变化。当pH值较低时,混凝剂Al2(SO4)3·18H2O会吸附大量的H+,使胶体颗粒的电荷增大和电泳速度增加;当pH值提高时,则会得到相反的结果;同时,印染废水的pH值与混凝剂的用量具有直接关系,因此,合适的pH值条件可以节省工艺成本。实验结果表明,硫酸铝混凝剂适合于在pH值为6.5~7.5的环境中使用,当印染废水的pH值为7.0时,废水的脱色效果最好,脱色率为97.50%;当印染废水的pH值低于5.0或者高于9.0时,硫酸铝混凝剂对印染废水色度的处理几乎不起作用。

2.4 废水浓度对印染废水色度处理效果的影响

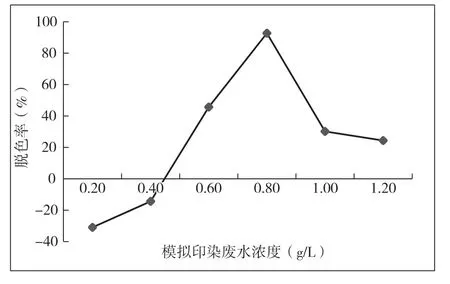

从混凝动力学机理分析可知,印染废水中悬浮物的浓度也会对混凝效果产生影响,当废水中悬浮物浓度较低时,颗粒碰撞的机率减少,因而会导致混凝效果变差[8-9]。为了有效提高印染废水的混凝效果,相关人员需要研究不同印染废水中悬浮物的浓度所需混凝剂的最佳投药量,可以通过混凝试验进行确定。在1.0 g/L的1 L中性(pH=7)模拟印染废水中,取6个1 L的印染废水样,设置印染废水悬浮物的浓度分别为0.2、0.4、0.6、0.8、1.0、1.2 g/L,Al2(SO4)3·18H2O的投药量浓度控制在0.12 g/L,搅拌速度为350 r/min、时间2 min,研究废水中悬浮物浓度对印染废水色度处理效果的影响,如图4所示。

图4 模拟印染废水浓度对废水处理效果的影响

由图4可知,当印染废水悬浮物浓度低于0.40 g/L时,将混凝剂加入印染废水中,由于印染废水中的悬浮物浓度较低,颗粒碰撞机率少,导致混凝效果差;当印染废水悬浮物浓度高于0.80 g/L时,脱色效果有所下降,仅当印染废水浓度为0.8 g/L,脱色效果最佳,为92.73%。

3 结论

本文通过研究混凝法处理印染废水色度的效果,在实践中确定最佳工艺条件,创新工艺方法。在混凝法处理印染废水色度的研究中,采用了单一的硫酸铝混凝剂进行研究,可以得出以下结论:

(1)在室温条件下(约25 ℃),采用硫酸铝作为混凝剂处理大红染料模拟印染废水时,在1.0 g/L、1 L中性(pH=7)模拟印染废水中,当硫酸铝的投药量为0.12 g时,脱色率达到最大,为93.10%,但是硫酸铝水解后主要生成[Al(H2O)6]3+,作为两性氢氧化物,在酸性或者碱性条件下,其水解和复合等反应产生的化合物对印染废水的处理效果不明显,而且生成的“矾花”不密实,不易沉降,影响色度处理效果。

(2)在室温条件下(约25 ℃),1.0 g/L的1 L中性(pH=7)模拟印染废水中,当硫酸铝投药量为0.12 g,搅拌速度为350 r/min,搅拌时间为2 min时,废水脱色效果最佳,为95.65%。

(3)在室温条件下(约25 ℃),1.0 g/L的1 L模拟印染废水中,当硫酸铝投药量为0.12 g,搅拌速度为350 r/min-1,搅拌时间为2 min,废水pH值为7.0时,废水的脱色效果最好,为97.50%;当废水为酸性或者碱性时,脱色效果较差,当印染废水浓度为0.80 g/L,脱色效果最佳,为92.73%。

(4)从市场价格考虑,硫酸铝的价格是最便宜的,从处理大量废水的角度考虑,选择硫酸铝处理印染废水的成本相对较低。