裂纹故障对盘式拉杆组合转子系统应力重组的影响研究*

2023-12-20王南山

王南山,李 源,刘 恒,刘 意

(1.太原科技大学 机械工程学院,山西 太原 030024;2.西安交通大学 机械工程学院,陕西 西安 710049;3.东方电气风电股份有限公司,四川 德阳 618000)

0 引 言

盘式拉杆组合转子系统是航空发动机和重型燃气轮机的关键结构之一,广泛应用于航空航天、舰船动力、能源发电等领域的重大动力装备中。在高温、高速、高压等恶劣工况下工作,此类复杂组合转子系统常会因材料缺陷、应力集中、疲劳损伤等原因出现裂纹乃至断裂现象,其对整个动力系统及装备的安全稳定运行有重要影响。

精确的裂纹建模及对含裂纹转子系统的应力分析是准确掌握此类组合转子系统动力学性能的重要基础。

长期以来,对于裂纹转子的相关研究多以Jeffcott或类Jeffcott的一般整体结构转子模型[1-2]为基础,进而探究开裂纹[3]或者开闭裂纹[4]情况下的裂纹转子系统动力特性;裂纹对转子系统动力特性的影响,主要利用动力学模型中计入裂纹位置局部刚度的变化量进行表征[5-6]。当此类转子系统产生裂纹故障时,其主要表现为裂纹故障位点局部力学性能的变化,即裂纹段柔性增加或刚度降低。

对于大预紧装配环境下的复杂拉杆组合转子系统的研究多以无裂纹拉杆转子系统静力及动力学特性[7]为主。刘昕等人[8]基于三维有限元数值方法,对燃气轮机周向均布拉杆转子系统进行了应力分析,发现转速及拉杆径向安装间隙变化会对拉杆应力产生影响。周祚等人[9-10]考虑了拉杆凸台和轮盘孔之间的接触关系,发现预紧力对拉杆瞬态应力、启动特性及热固耦合特性均会产生影响;该分析为拉杆凸肩优化设计提供了有益参考。何竞飞等人[11-13]针对拉杆组合转子系统轮盘及其盘间环形接触应力进行了研究,发现预紧力变化会对轮盘接触应力分布和盘间磨损产生影响。徐宁等人[14-16]在考虑温度热效应及其耦合条件下,发现高温蠕变与残余应力之间的相互耦合会使得汽轮机或发动机等复杂转子产生永久变形,热应力会影响汽轮机转子的启动特性,汽轮机调节级叶轮根部应力集中较为明显。胡国安等人[17]基于对发动机涡轮转子的温度及动应力的实际测试,确定了相应转子系统轮盘及叶片的寿命。谈尚炯等人[18-19]采用有限元方法,分别探究了汽轮机转子内部应力集中及区域优化策略,以及应力释放槽的结构优化设计。

相关研究对于无裂纹拉杆组合转子系统的应力分析提供了有益的参考,而对于含裂纹的拉杆组合转子系统的应力情况及裂纹对转子整体的弯曲形态影响关注相对较少。基于有限元分析方法,李淑敏等人[20-21]研究了拉杆组合转子系统在离心力及热应力作用下的裂纹扩展规律,以及核电汽轮机转子结构应力腐蚀裂纹扩展规律。徐文标等人[22]采用量纲分析法,揭示了拉杆组合转子系统裂纹扩展的尺寸效应影响机理。王艾伦等人[23]基于结构损伤与性能角度间的影响关系,揭示了裂纹故障引起的拉杆裂纹组合转子系统性能退化机理。

上述相关研究表明,裂纹故障会对复杂转子系统的应力及系统性能产生重要影响,但其主要反映裂纹故障产生后局部刚度变化对系统的静力或动力学特性的影响。

此外,与一般整体结构转子系统相比,盘式拉杆组合转子系统受到大预紧装配作用,存在众多接触界面;而当预紧拉杆出现裂纹故障后,裂纹故障的出现其所产生的影响不仅仅局限于裂纹故障位点局部位置力学性能的变化,其还对整个转子系统力学性能及转子初始形态产生影响。

前文所述诸多研究并未充分反映有关影响因素,仍需对相关研究给予进一步关注。

针对拉杆组合转子系统的典型结构特征,笔者采用三维有限元方法,建立反映裂纹前缘奇异效应的裂纹子模型及含裂纹转子系统模型,以及分析裂纹故障下拉杆组合转子系统的应力分布及重组情况;采用实验方法验证裂纹故障对此类转子系统整体弯曲形态的影响,以期精确考查此类系统的静动力特性,并保障此类动力装备的运行。

1 裂纹转子系统模型

典型的盘式拉杆组合转子系统如图1所示。

图1 典型盘式拉杆组合转子(M701F重型燃机组合转子)Fig.1 The typical disk rod-fastening rotor system(M701F heavy duty gas turbine combined rotor)

此类系统常由一根中心拉杆或若干周向均布拉杆在大预紧力作用下由多级轮盘、多段转轴等零部件精密装配而成,且形成众多接触界面。

因其易于装配、重量轻、冷却性好、刚度大等优异性能,此类系统被广泛应用于航空航天、舰船动力、能源发电等领域的重大动力装备中。

与一般整体结构转子系统相比,此类组合转子系统受到大预紧装配作用,存在众多接触界面,当预紧拉杆出现裂纹故障后,系统相关力学特性较为复杂。

1.1 转子计算模型

笔者所采用的转子计算模型为三盘拉杆组合转子等效模型,如图2所示。

图2 三盘拉杆组合转子等效模型示意图Fig.2 Diagram of the equivalent model of rod-fastening rotor system with three disks

该转子系统模型主要由转子模型部分(主要为转轴、三级轮盘、拉杆)和支承轴承组成,利用预紧力作用使得整个转子结构联结为一体。

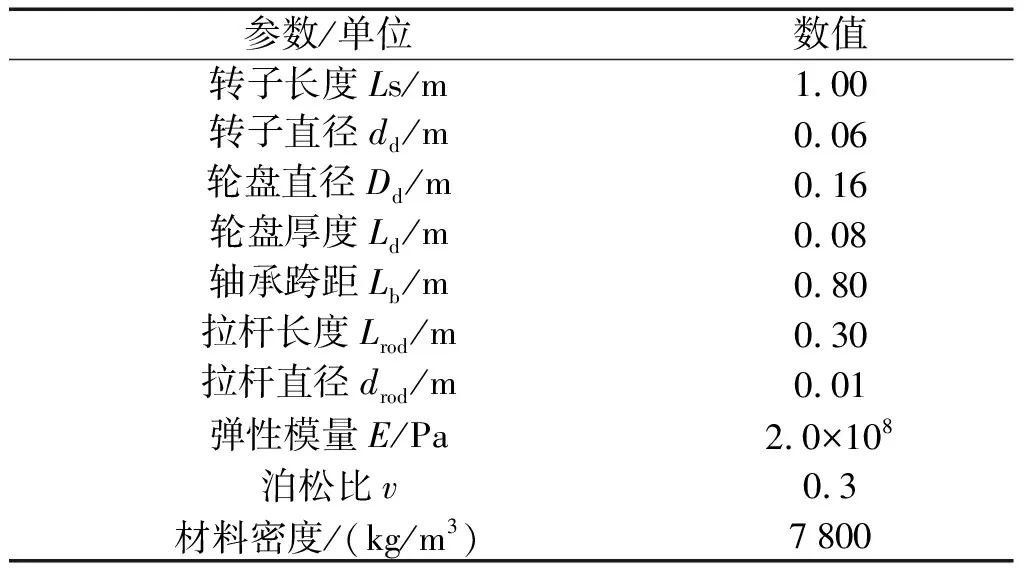

该拉杆组合转子系统的主要参数如表1所示。

表1中展示了拉杆组合转子的长度与转轴直径、轮盘直径与厚度、轴承跨距等主要参数。

表1 三盘拉杆组合转子系统计算模型基本参数

1.2 奇异裂纹及系统有限元模型

根据经典断裂力学理论,裂纹尖端应力场强度因子是表征裂纹尖端或前缘附近区域应力强度大小的重要参量。裂纹面对称情况下I、II、III型裂纹应力强度因子表示如下:

(1)

式中:ux,uy,uz为裂纹前缘局部直角坐标系下的对应x,y,z方向的位移分量;KⅠ,KⅡ,KⅢ为Ⅰ型、Ⅱ型、Ⅲ型裂纹的应力强度因子;G为剪切弹性模量;k为弹性系数。

根据式(1),对于Ⅰ型裂纹的应力场表示如下[24]:

(2)

式中:fij(θ)为角分布函数。

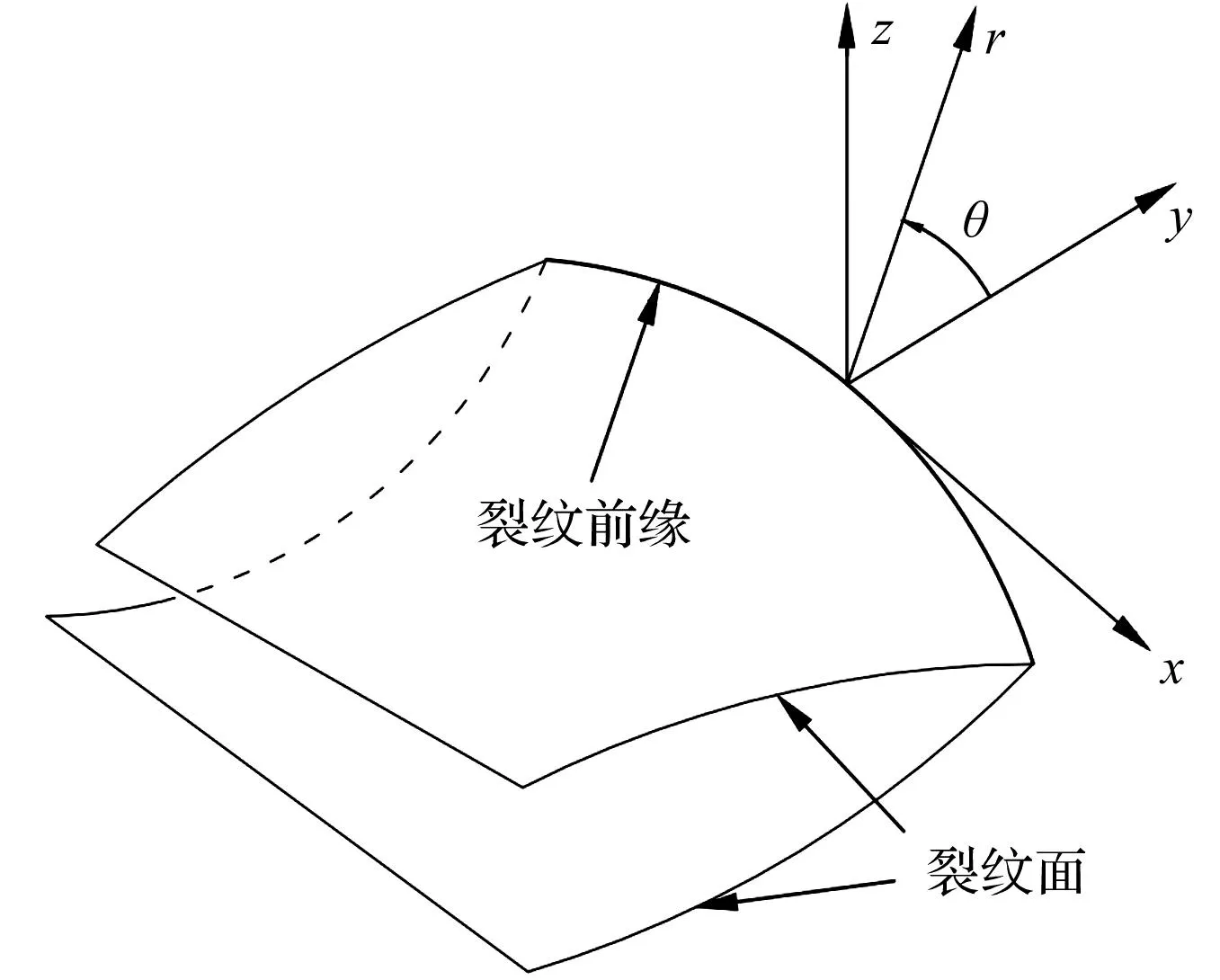

三维裂纹前缘示意图如图3所示。

图3 三维裂纹前缘Fig.3 3D crack front edge

裂纹故障在实际中多为三维形态,且在裂纹前缘(如图3所示)常产生应力集中并呈现应力奇异现象。

为了精确反映裂纹的影响,基于等参奇异单元有限元建模思想,采用退化六面体20节点等参奇异单元进行三维裂纹建模,可以避免这种应力奇异现象的产生。

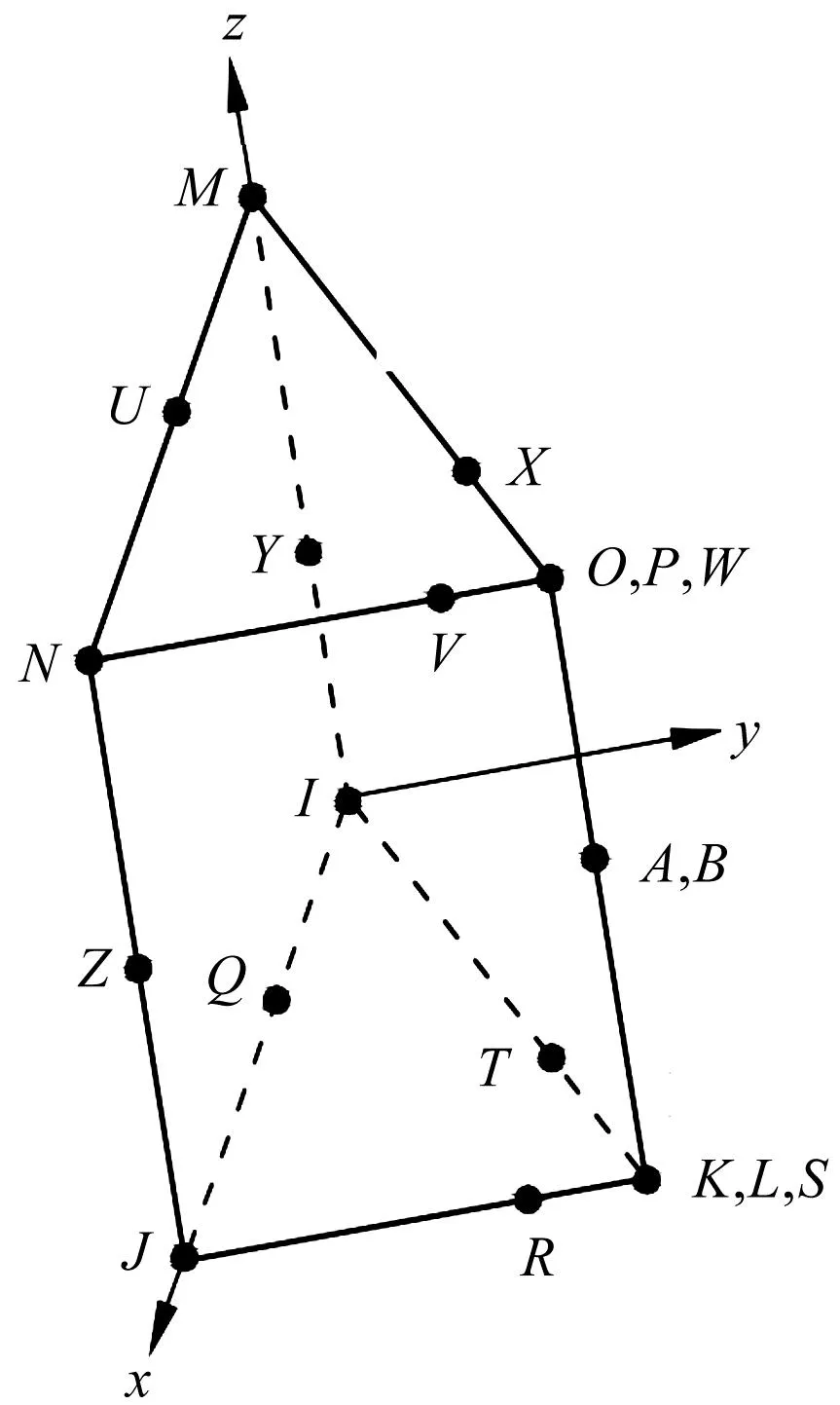

退化六面体20节点等参奇异单元如图4所示。

图4 退化六面体20节点等参奇异单元Fig.4 3D isoparametric singular element

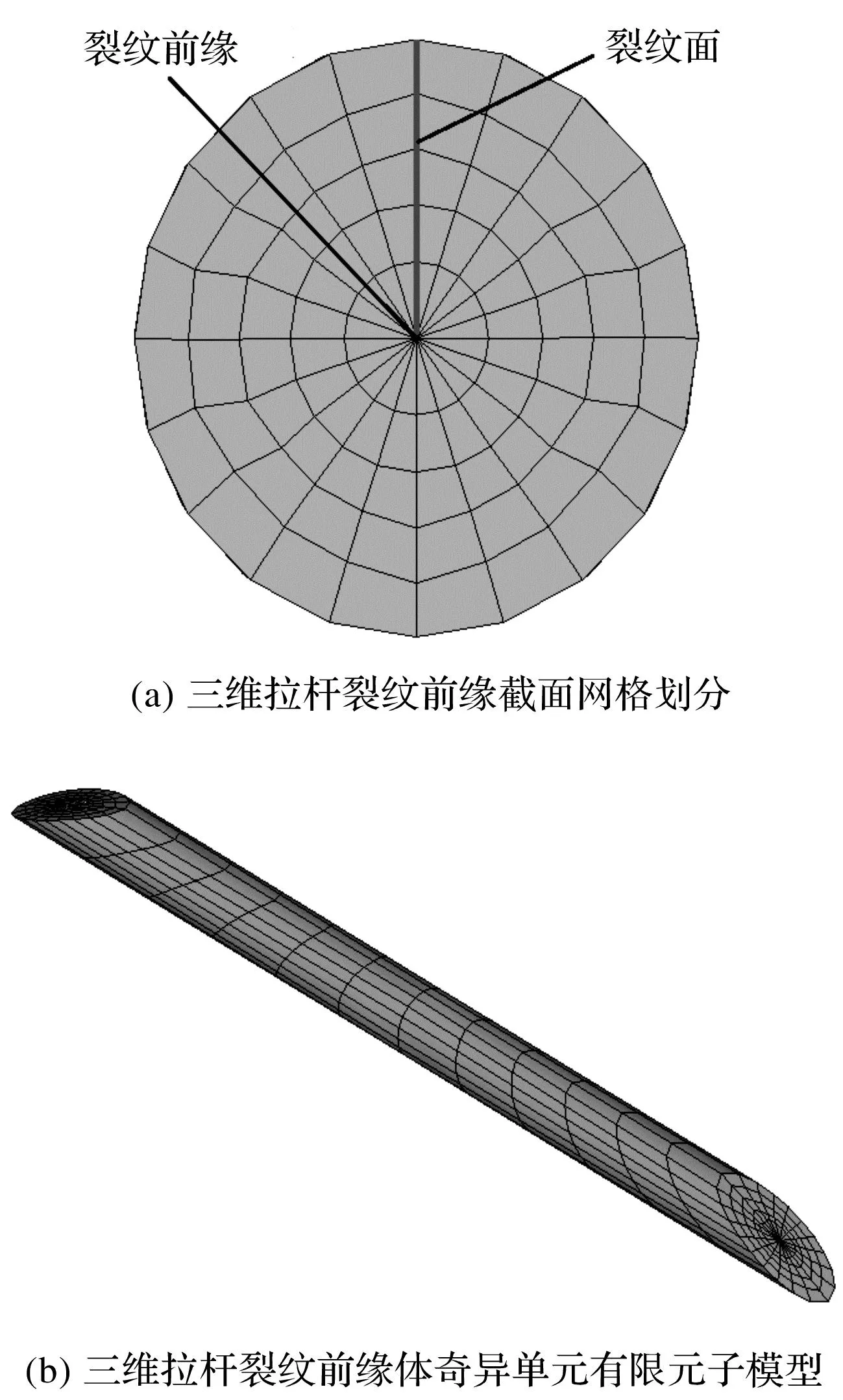

笔者采用图4所示三维等参奇异单元建立反映裂纹前缘奇异效应的裂纹子模型,对于拉杆横向三维裂纹(裂纹位于图2所示标记1位置)的建模,主要分为裂纹前缘及其过渡区域的建模。

拉杆裂纹前缘奇异单元有限元建模如图5所示。

图5 拉杆三维裂纹前缘奇异单元有限元建模Fig.5 Finite element modeling of three-dimensional crack front of the rod with singular element

三维裂纹拉杆及含裂纹组合转子系统的有限元模型如图6所示。

笔者采用上述方法获得了三维裂纹拉杆及含裂纹组合转子系统有限元模型,其中,拉杆预紧力采用渗透接触法进行模拟。

2 应力分布重组分析

2.1 裂纹拉杆应力

含(无)裂纹拉杆组合转子系统应力分布情况如图7所示。

图7 含(无)裂纹拉杆组合转子系统应力分布重组情况Fig.7 Stress distribution recombination of the rod-fastening rotor-system with or without cracks

由图7(a)可知,对于不含拉杆裂纹的组合转子系统,拉杆应力分布均匀,并呈现一致的对称性。

而对于图7(b)所示的含拉杆裂纹系统,由于拉杆裂纹故障的产生,裂纹拉杆及无裂纹拉杆的应力均发生了变化,即系统拉杆应力整体发生了重组,且系统的对称性发生了变化。

相比于传统一般整体结构的含裂纹转子系统的研究,裂纹引入所产生的局部刚度变化以圣维南原理[25]载荷空间分布的近场效应作为假设前提,其使得裂纹故障的出现主要表现为裂纹故障局部位置刚度降低。而这一理论假设难以充分反映大预紧装配环境下,含裂纹故障盘式拉杆组合转子系统的应力特性及裂纹故障的影响,亦无法准确反映在复杂工况条件下,组合转子系统在旋转涡动中的应力应变及动力特性。

2.2 裂纹前缘应力

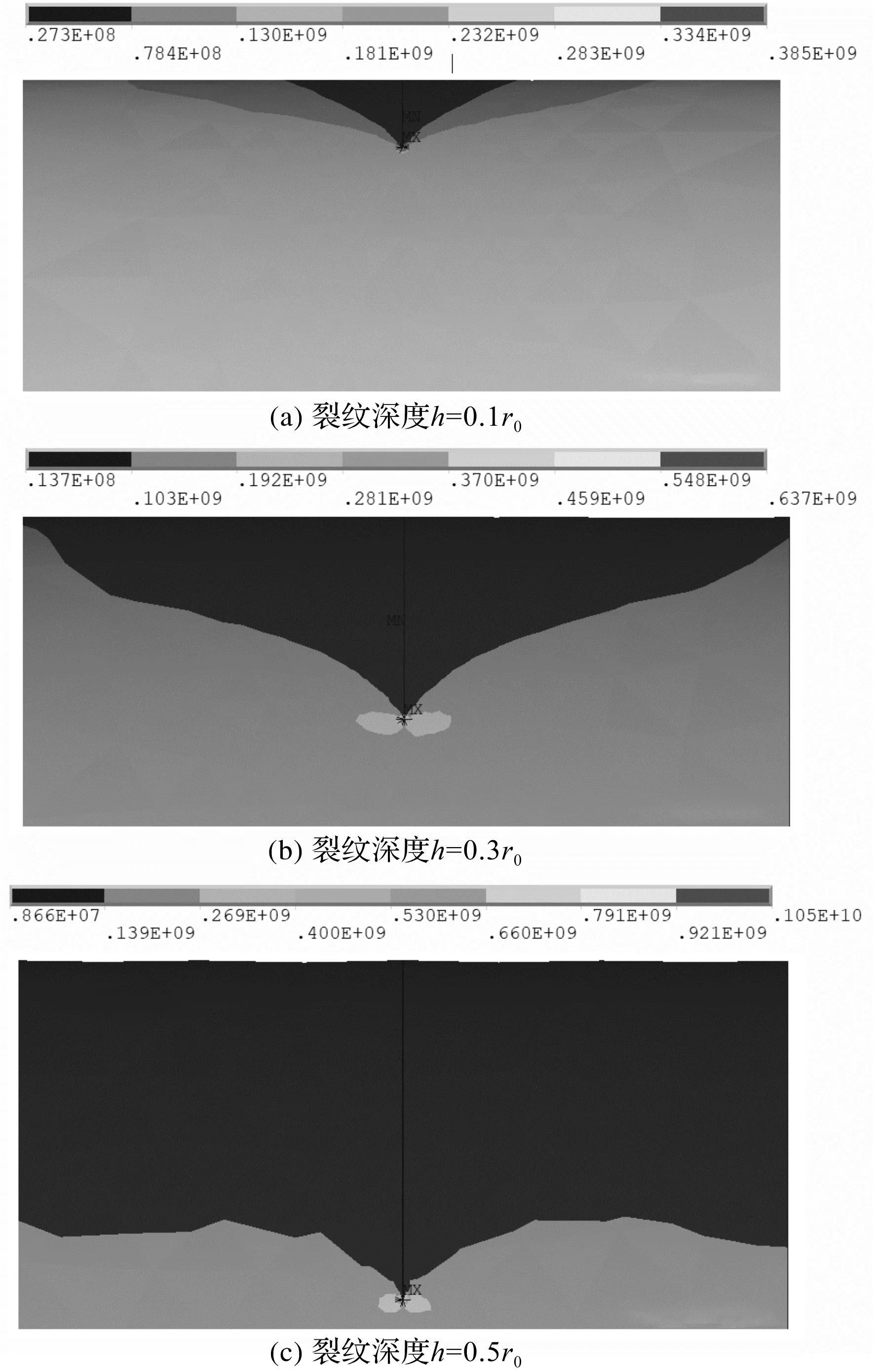

不同裂纹深度下,裂纹前缘应力分布水平及重组情况如图8所示。

图8 裂纹深度对裂纹前缘应力水平及重组影响情况Fig.8 Influence of crack depth on stress distribution of crack front and its recombination

图8给出了裂纹深度h分别为0.1r0,0.3r0,0.5r0(r0为拉杆半径即为0.5drod)条件下的裂纹前缘应力分布。

对于含拉杆裂纹的组合转子系统,裂纹拉杆的局部应力发生了相应的应力分布变化,且随着裂纹深度的增加,裂纹故障局部位置应力变化更为突出;但从裂纹局部位置的应力变化而言,其与圣维南原理的载荷空间分布近场分布假设一致[26-27]。

根据图7进一步可知:对于拉杆组合转子系统,当其发生裂纹故障时,裂纹的影响不仅仅局限在裂纹故障局部位点。

2.3 系统主要接触界面应力

盘式拉杆组合转子系统因其典型的组合结构特征、大预紧装配作用等因素,系统接触界面众多,主要包括轮盘间粗糙接触界面、拉杆螺母头和轮盘端面之间的粗糙接触界面、拉杆和轮盘拉杆孔之间的侧向随动接触界面。

这些粗糙接触界面起着传递扭矩和切向剪切的作用,其刚度及阻尼特性对于盘式拉杆组合转子系统的静力及动力特性均有着不同程度的影响,相关接触界面的应力分布情况是判断在裂纹故障影响下此类组合转子系统应力分布变化及重组的重要特征。

为此,该部分主要针对此类组合转子系统的主要粗糙界面(轮盘间接触界面、拉杆螺母头与轮盘端面间接触界面),分别从粗糙接触界面的法向和切向接触两个角度,考察裂纹故障对轮盘间粗糙接触、拉杆螺母头和轮盘端面之间的粗糙接触这两类界面的应力分布重组情况。

2.3.1 轮盘间粗糙界面应力重组情况

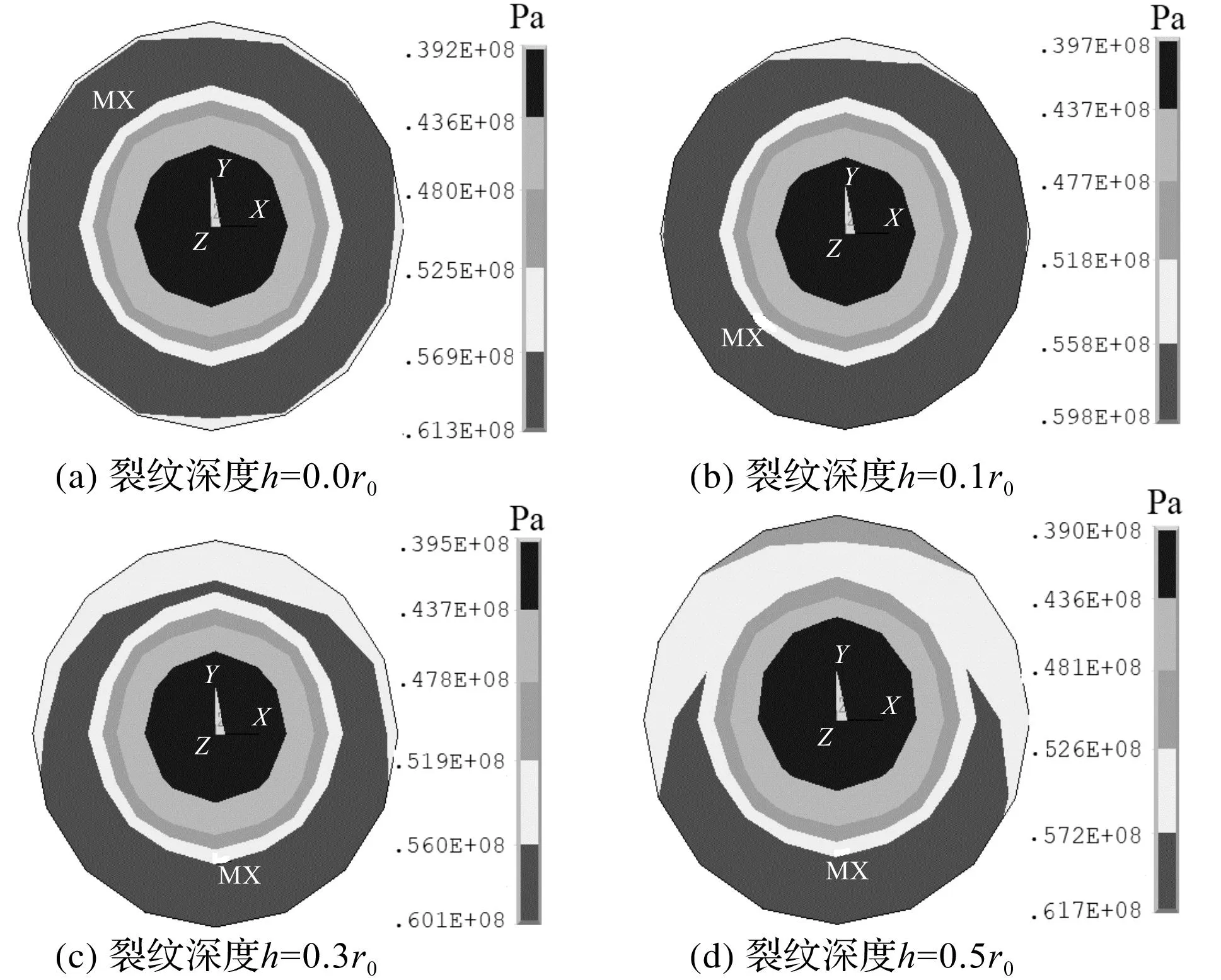

不同裂纹深度(h=0.1r0,0.3r0,0.5r0)条件下,轮盘间法向接触应力水平及其变化重组情况如图9所示。

图9 裂纹深度对轮盘间法向接触应力分布重组影响情况Fig.9 Effect of crack depth on the normal contact stress distribution and recombination between disks

由图9可知,拉杆裂纹故障的出现使得轮盘间法向接触界面应力发生了极为明显的应力分配不均和重新分布的情况,而随着裂纹深度的逐渐增加,这种应力分配不均现象更严重。

不同裂纹深度(h=0.1r0,0.3r0,0.5r0)条件下,轮盘间切接触应力水平及其变化重组情况如图10所示。

图10 裂纹深度对轮盘间切向接触应力分布重组影响情况Fig.10 Effect of crack depth on the tangential contact stress distribution and recombination between disks

图10给出的轮盘间切向接触应力变化呈现了类似的情况,相比而言,轮盘间的法向接触界面应力重组更为突出。

基于对含裂纹拉杆组合转子系统的轮盘间法向及切向接触应力重组情况分析可知,此类转子拉杆裂纹故障的影响不仅仅存在于裂纹故障的局部区域,也对整个转子系统应力水平产生了重要影响。

2.3.2 拉杆螺母头与轮盘端部界面应力重组情况

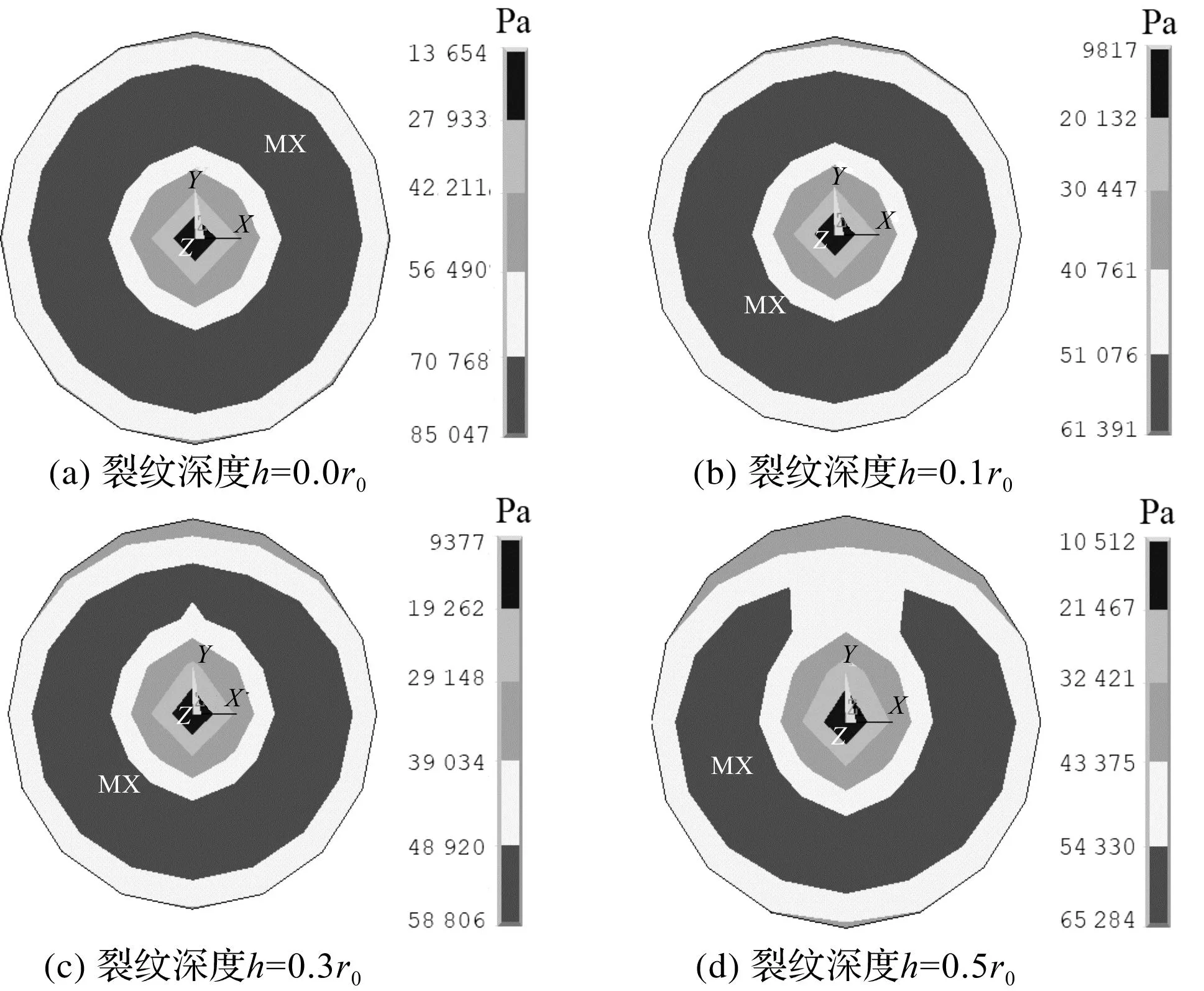

不同裂纹深度(h=0.1r0,0.3r0,0.5r0)条件下,拉杆螺母头与轮盘端面间的法向和切向接触应力水平及其变化重组情况,分别如图11所示。

不同裂纹深度(h=0.1r0,0.3r0,0.5r0)条件下,拉杆螺母头与轮盘端面间的切向接触应力水平及其变化重组情况分别如图12所示。

由图11、图12可知:无裂纹故障的拉杆组合转子系统拉杆螺母头与轮盘端部的接触应力分布均匀,而对于含裂纹转子系统,相应的接触界面发生了应力分布不均和重组,且随着拉杆裂纹深度的增加,应力分配不均逐渐增强;这种应力重组在法向接触方向表现得更为突出。

这里进一步证实,当此类预紧装配组合转子系统出现裂纹故障时,裂纹故障的影响对整个转子系统应力水平产生了重要影响。

2.4 裂纹转子系统整体弯曲特性

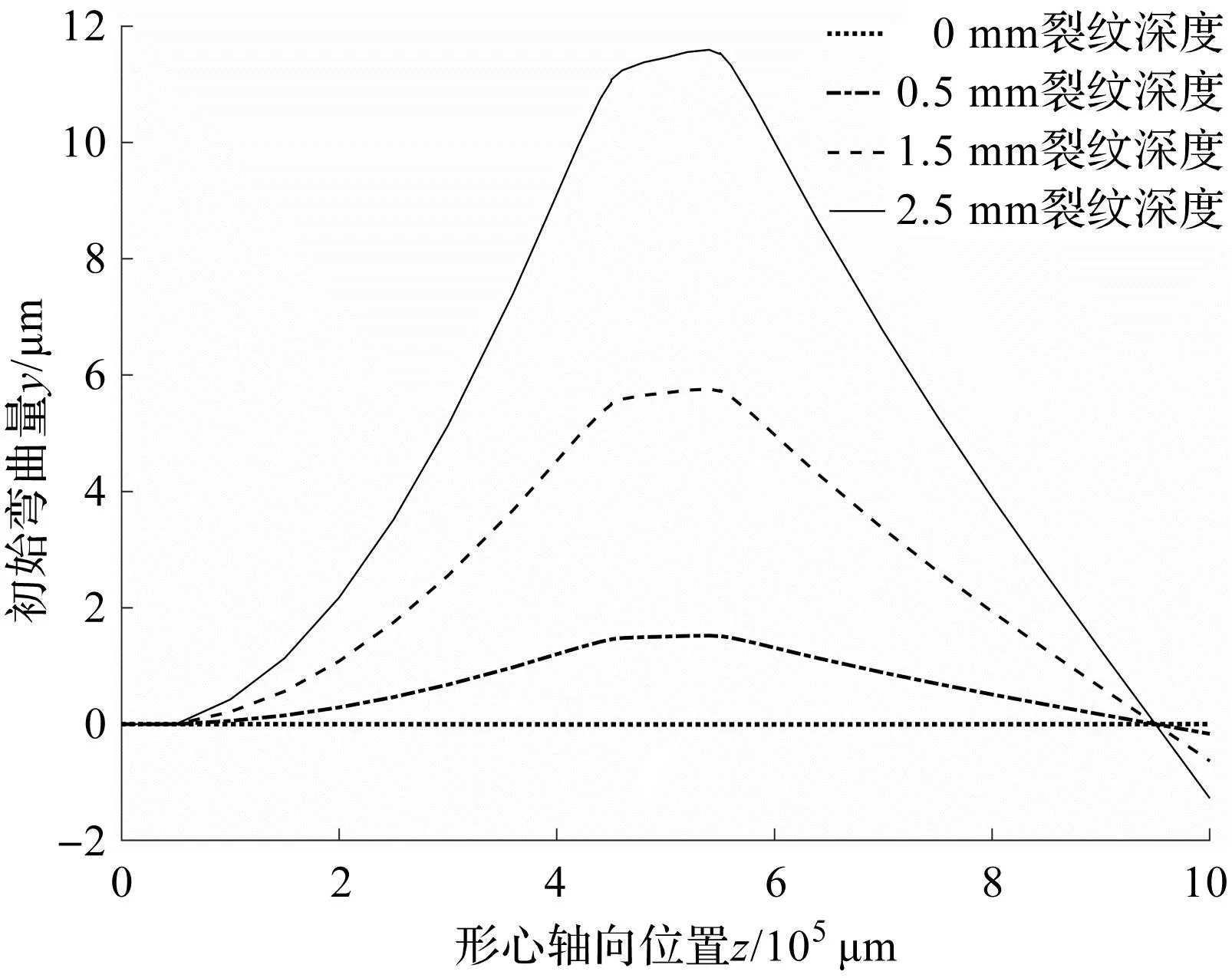

无裂纹和不同裂纹深度条件下,组合转子系统整体形态情况如图13所示。

图13 裂纹深度对三维拉杆组合转子系统弯曲特性的影响Fig.13 Effect of crack depth on the bending characteristics of 3D rod-fastening rotor system

图13中,以转子系统不同形心位置的弯曲量来表征转子整体弯曲特性。

从图13中可知:无裂纹转子系统整体趋于无弯曲状态。当出现裂纹故障后,转子系统整体出现弯曲特性,在轮盘及其附近位置表现较为明显,即使在0.5 mm深度的浅裂纹下,最大弯曲量接近2 μm;而随着裂纹深度的增加,当裂纹深度达到2.5 mm时,轮盘节点位置弯曲量最大达到12 μm。而对于一般整体结构转子系统,裂纹故障仅会对裂纹局部位置刚度产生影响,难以造成转子整体形态的实质变化。

这种弯曲效应在高速旋转中将进一步放大,且随着裂纹深度的增加逐渐加剧,即使是浅裂纹亦会产生较为重要的影响。忽略裂纹故障对此类转子系统的整体形态的影响将难以获得精确的系统动力学特性分析结果。

3 实验验证

3.1 实验方案

为了验证上述主要分析结果,即裂纹故障对拉杆组合转子系统的初始弯曲形态影响,笔者进行了实验验证。实验方案为,主要采用高低点法对转子进行径向跳动水平测试,以此来反映裂纹故障对此类复杂组合转子系统的应力重组和整体形态的影响。

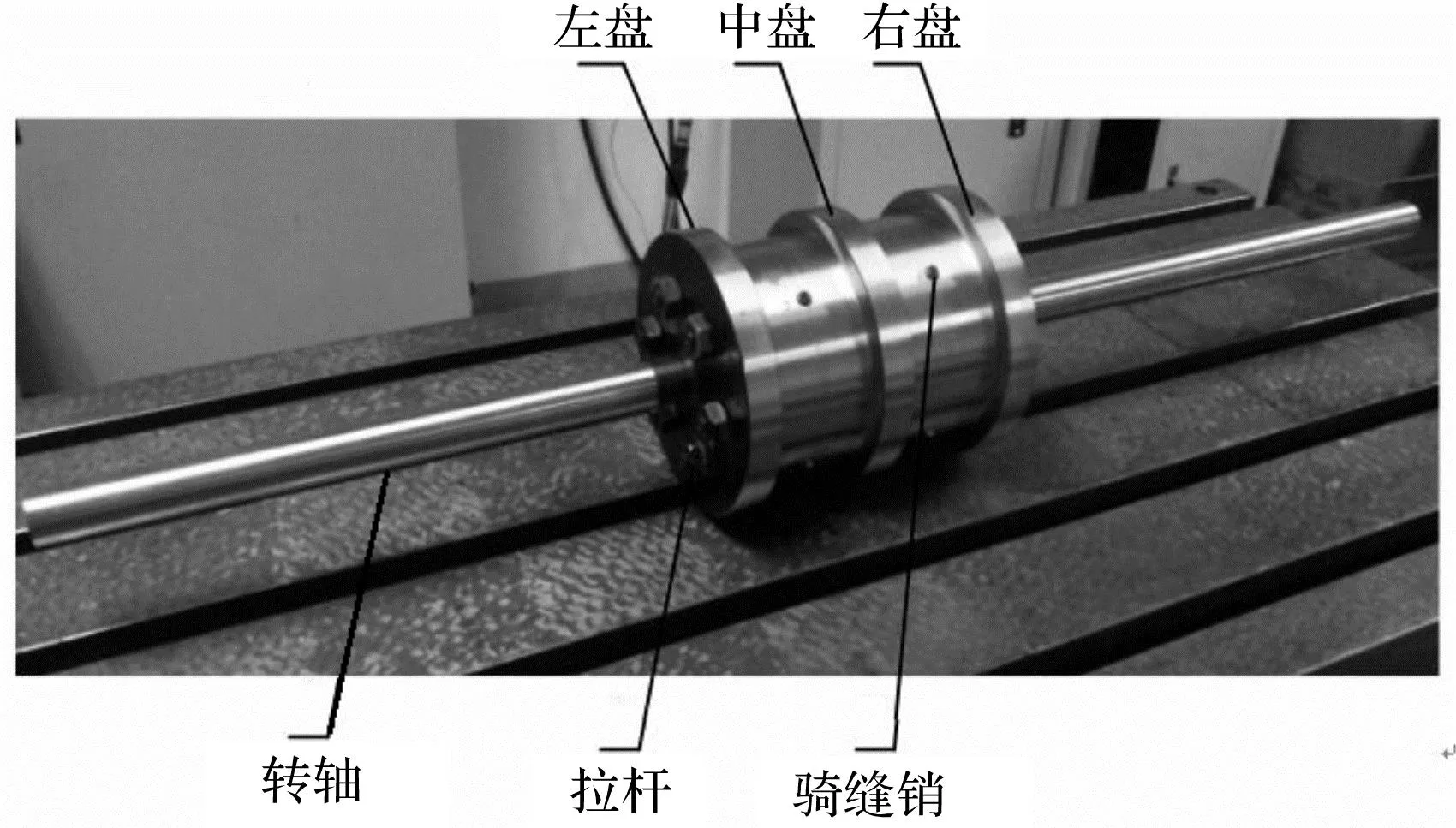

实验所采用的拉杆组合转子系统如图14所示。

图14 拉杆组合转子系统Fig.14 Rod-fastening rotor system

拉杆组合转子径向跳动测试实验如图15所示。

图15 拉杆组合转子系统径向跳动测试Fig.15 Radial runout test of a cracke and intact rod-fastening rotor system

笔者采用高低点法(测试方案如图15所示),使用(无)含裂纹拉杆组合转子系统径向跳动水平以表征转子系统的整体初始弯曲情况;即在高精度综合实验台平面(测试平台基础平面未划伤磨损前精度0.5 μm~1.5 μm),以V型块支撑转子系统,参照盘车方式旋转转子,借助高精度数显杠杆千分表找寻转子不同截面位置高低点,进而确定无裂纹及含裂纹转子系统对应标记截面位置的径向跳动情况,以高低点的均值表征转子系统的初始弯曲形态。

3.2 实验与仿真结果

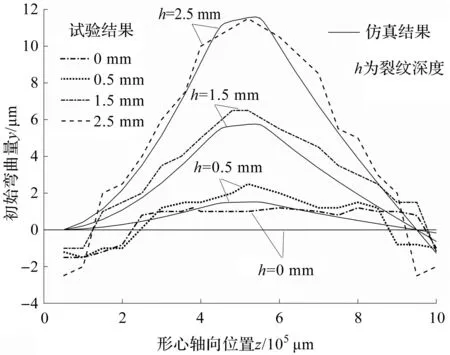

不同裂纹深度下,拉杆组合转子系统初始弯曲量的实测结果与仿真计算结果的对比,如图16所示。

图16 裂纹深度对拉杆组合转子系统弯曲特性的影响实验与仿真计算对比结果Fig.16 Comparison of experimental and simulation results of the influence of crack depth on the bending characteristics of rod-fastening rotor system

从图16中可知:对于无裂纹(裂纹深度为0.0 mm)的拉杆转子系统,其整体初始弯曲量实测值与仿真结果存在微小误差,这种误差主要受测试基础平台平面的精度及实验操作经验(支撑V形块和磁力表座底面难免会对高精度测试实验台面精度造成一定损失,高精度数显杠杆表的使用技巧水平对测试结果亦有一定影响,这两者的影响在测试目标值较小时表现相对突出)的影响,此外受实际加工制造及装配的影响,拉杆组合转子初始弯曲量难以达到理想零弯曲状态。

同时,因转子为细长结构,在转子两端受到自身重力的影响,相对轮盘及附近位置有一定弯曲现象,致使测试的结果呈两端下垂趋势,总体有一定的轻微弯曲形态,但这种弯曲和裂纹造成的弯曲效应不同。

当拉杆出现较浅的裂纹(裂纹深度为0.5 mm)时,对比无裂纹转子系统的实测及仿真计算值可知,虽裂纹较浅,但整个转子系统发生了一定的初始弯曲,且相对无裂纹转子系统出现了不同程度的附加弯曲;这种额外附加弯曲主要由裂纹故障所致(因裂纹较浅,这种弯曲并不突出)。此时的测试结果易受测试本身产生误差的影响,这亦是此时实测和仿真计算结果出现误差的主要原因。

当裂纹深度逐渐增大到1.5 mm、2.5 mm时,含裂纹故障转子系统呈现出突出的初始弯曲效应。此时的实测值和仿真计算结果一致性较好,但裂纹故障所诱发的转子系统整体形态的附加弯曲程度随着裂纹深度的增加逐渐加剧,且此时受到测试基础平面精度的影响大幅减弱。

需要指出的是,这种裂纹故障所产生的附加弯曲在动力学特性分析中表现得更为严峻。

实测与仿真结果的对比分析进一步证实了裂纹故障对大预紧装配环境下的拉杆组合转子系统的影响与一般整体转子系统不同,这种影响不仅仅是裂纹故障位置局部柔性(刚度)变化,更值得关注的是转子系统整体形态的变化。

对于此类复杂组合转子系统,裂纹故障的产生将使得转子系统的应力分布发生重组,并表现为不均匀和非对称性,其使得转子系统的关键动力参数刚度、阻尼等均发生变化,且会导致转子系统整体形态发生初始弯曲。

在动力学特性的研究中,应力重组及转子整体初始状态的变化同时叠加影响,并具有时变特性,相比含裂纹的一般整体转子系统,裂纹故障仅产生裂纹局部刚度变化,含裂纹拉杆组合转子系统裂纹所引发的相关影响因素在动力学特性研究中需加以重视。

4 结束语

针对大预紧装配的盘式拉杆组合转子系统的典型结构特征和实际裂纹的三维形态特征,笔者采用三维等参奇异单元,建立了反映裂纹前缘奇异性含裂纹的三维盘式拉杆组合转子系统有限元模型,研究了裂纹故障对拉杆组合转子系统应力重组及系统整体弯曲特性的影响,并进行了相关实验验证。

研究结果表明:

1)相比于一般整体结构的转子系统,拉杆组合转子系统裂纹故障的产生不仅使得裂纹位置区域局部柔性增强(刚性降低),还使得转子系统的主要界面及系统应力分布发生变化重组,系统应力分配不均匀且呈现不对称性,转子系统的整体弯曲形态发生变化;

2)裂纹深度较浅(0.5 mm)时,裂纹诱发的转子附加弯曲效应并不明显;随着裂纹深度的增加,系统应力分布重组和附加弯曲更严峻,当裂纹深度较深(1.5 mm或2.5 mm)时,裂纹诱发的转子附加弯曲效应较为突出;

3)裂纹诱发的系统应力重组和初始弯曲将对系统动力学参数产生影响。在转子系统旋转涡动中,这种影响更为突出,对此类含裂纹故障的复杂组合转子系统的动力特性分析需要考虑相关影响;

4)相关研究对阐释复杂组合转子系统微小裂纹亦会产生异常振动的原因,及此类故障系统的动力学特性的精确分析有一定的理论参考价值。

未来,笔者将针对此类组合转子系统,进一步探究裂纹故障对复杂组合转子系统的应力重组和整体弯曲特性的影响,并深入探究相关影响下的系统动力特性。