基于改进时间信息融合模型的液压管路故障诊断研究*

2023-12-20李开泰王雷雷江俊松

高 鹏,李开泰,王雷雷,窦 航,江俊松

(1.淄博市技师学院 智能制造工程系,山东 淄博 255000;2.东北大学 机械工程与自动化学院, 辽宁 沈阳 110819;3.东南大学 机械工程学院,江苏 南京 210096)

0 引 言

航空发动机外部管路系统主要用于燃油、滑油和空气等介质的输送。大多数管路通过管接头和卡箍彼此相连,构成复杂的管路系统[1]。液压管路受液压泵源流体和管路系统流固耦合的作用,导致管路振动,从而产生多类故障。故障严重时甚至导致整个发动机无法工作[2]。

因此,对航空发动机外部液压管路故障机理进行研究具有重要意义。

近年来,针对航空液压管路的故障问题,不少国内外学者都已进行了研究。例如,杨同光等人[3]提出了基于分形理论的航空液压管路故障诊断方法,借助该方法完成了航空液压管路裂纹故障的定量识别;但存在噪声干扰的管路振动信号不能很好地用于定量识别工作。刘中华等人[4-5]发现了产生航空液压管路裂纹故障的原因是管路在振动应力作用下发生裂纹。KHUDAYAROV B A等人[6-7]针对管路的振动问题进行了研究,建立了输流管路的动力学模型;但其没有对航空管路故障识别进行考虑。窦金鑫等人[8]提出了基于优化变分模态分解与卷积神经网络的固定卡箍故障诊断方法;但是该方法没有考虑航空管路故障的识别。宋旭等人[9-10]提出了多元变分模态分解和瞬时相位特征与主频幅值加权融合的方法,用于识别与定位液压管路中的故障进行程度和类型;但是,在该研究中没有针对基于大数据驱动的管路故障诊断方法进行重点分析。

深度学习的快速发展为故障诊断技术提供了新理论[11-12]。根据自身不同的结构特点,循环神经网络可以有效地运用网络的多层结构,进而解决人工提取特征量不足的问题。循环神经网络现已在深度学习中占据一定地位,并取得一定研究成果。

ZHAO R等人[13]将循环神经网络模型成功应用在航空发动机的故障检测、诊断与预测中。王鑫等人[15]利用循环神经网络,实现了对民航飞机故障历史数据的分析和预测;但是,目前尚未见到利用循环神经网络进行航空液压管路故障诊断的相关研究报道。

为此,笔者提出一种基于改进时间信息融合模型的航空液压管路故障诊断方法。

首先,笔者设计正向和反向的时间信息融合的变形结构;然后,构建出航空液压管路时间信息融合模型;最后,在该模型中引入LeakyReLU函数以避免过拟合,并将实测的一维航空管路时序数据集输入到改进的模型中,进行权重参数的更新,以进一步提高Bi-RNN的泛化能力。

1 循环神经网络

1.1 RNN模型

循环神经网络(RNN)是一种用于建模序列化数据的深度神经网络模型,其能够以串行化处理数据信息的方式,把原本的数据变成为具有时间序列的串行化输出,从而优化算法,使其能更加准确地符合实际的模型[15-16]。

针对RNN的每个神经单元,t时刻之前输入的数据信息都能以其隐状态保存,并且可以根据学习后的隐状态进行信息分类。

1.2 RNN结构

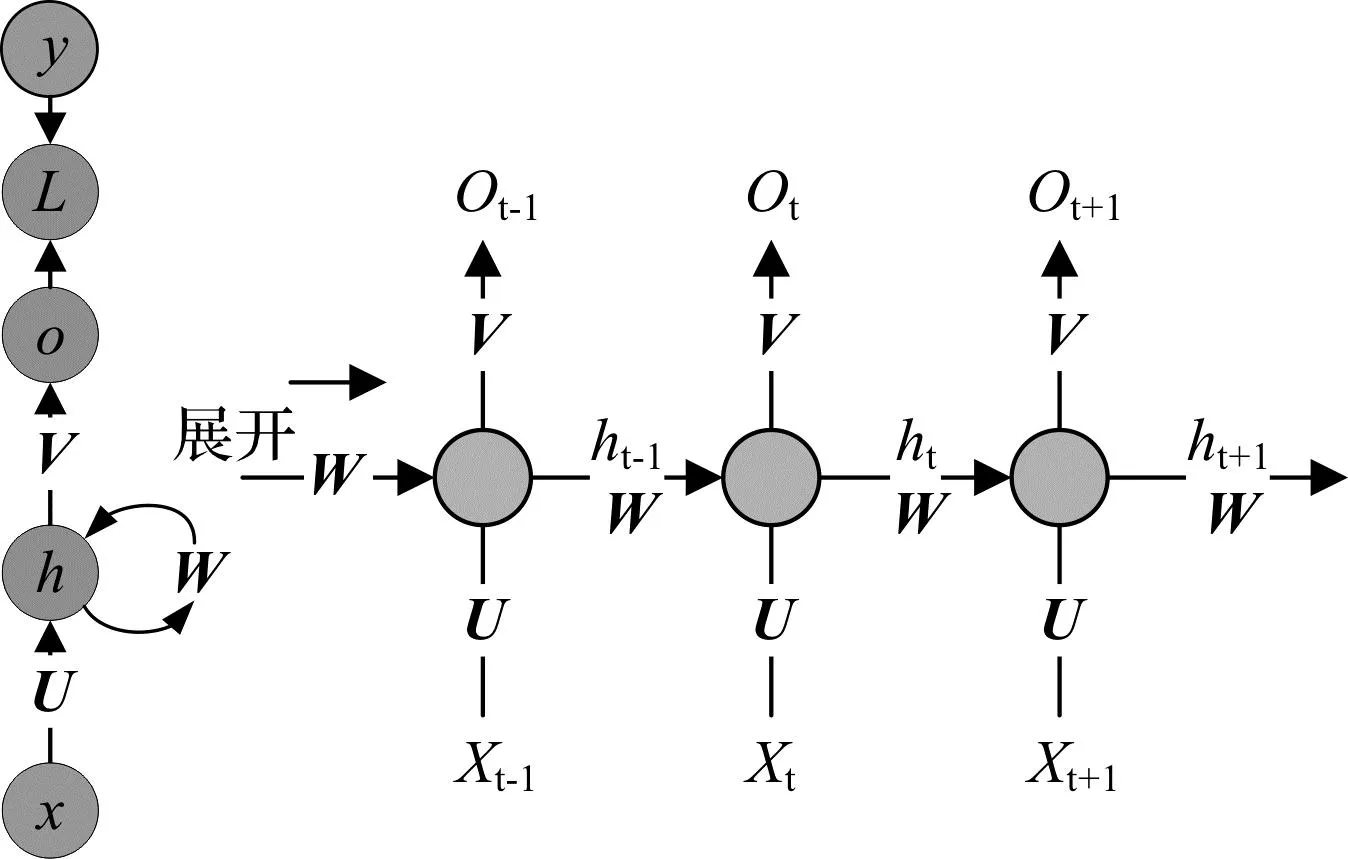

循环神经网络结构图(RNN)如图1所示。

图1 循环神经网络结构图Fig.1 Structure of Recurrent neural network

RNN神经网络模型的训练过程公式为:

ht=f(U·xt+W·ht-1+b)

(1)

Ot=V·ht+c

(2)

yt=g(ot)

(3)

式中:x为数据的输入;h为隐含层单元;U为隐含层的权重向量;W为不同的时间步长的相同的向量;O为数据的输出;V为输出层的权重向量;L为模型的损失函数;y为训练集的标签[14];f(·),g(·)为激活函数;b为偏置参数;xt,ht,yt为输入层、隐含层、输出层。

在RNN的训练过程中,需要调优的参数只有V,W,U3个参数,另外RNN梯度连续相乘的形式表示如下:

(3)

nett=W*xt+U*ht-1+b

(4)

(5)

2 管路故障诊断模型

2.1 诊断流程

航空发动机液压管路振动信号会受到强大的噪声和发动机其他零部件固定频率特征的干扰,导致发动机外部液压管路故障特征难以发现。因此,笔者提出了改进的时间信息融合模型(Bi-RNN)航空液压管路故障诊断方法。

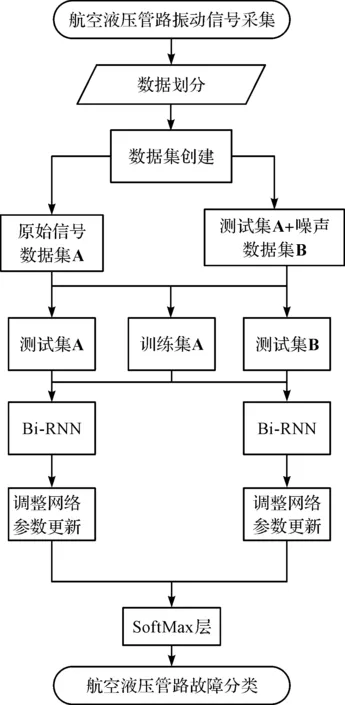

其具体流程图如图2所示。

图2 航空液压管路故障诊断模型的流程图Fig.2 Flow chart of aviation hydraulic pipeline fault diagnosis model

具体步骤为:

1)信号采集。利用振动传感器,对航空发动机液压管路故障信号进行同步采集;

2)信号处理。在实测的液压管路故障信号中增加高斯白噪声,从而验证改进的时间信息融合液压管路故障诊断方法的鲁棒性;

3)建立数据集。将管路故障信号合并成一个多通道样本数据集,并将其划分成为训练集与测试集两部分;

4)时间信息融合模型设计。以RNN原理为基础,设计改进的时间信息融合管路故障诊断模型,并且调试各类参数以达到最好的性能;

5)管路故障诊断。将同一训练集输入到Bi-RNN、LSTM、RNN、SVM和BPNN这5种故障诊断方法中,进行训练并对比分析,验证相关方法的可行性。

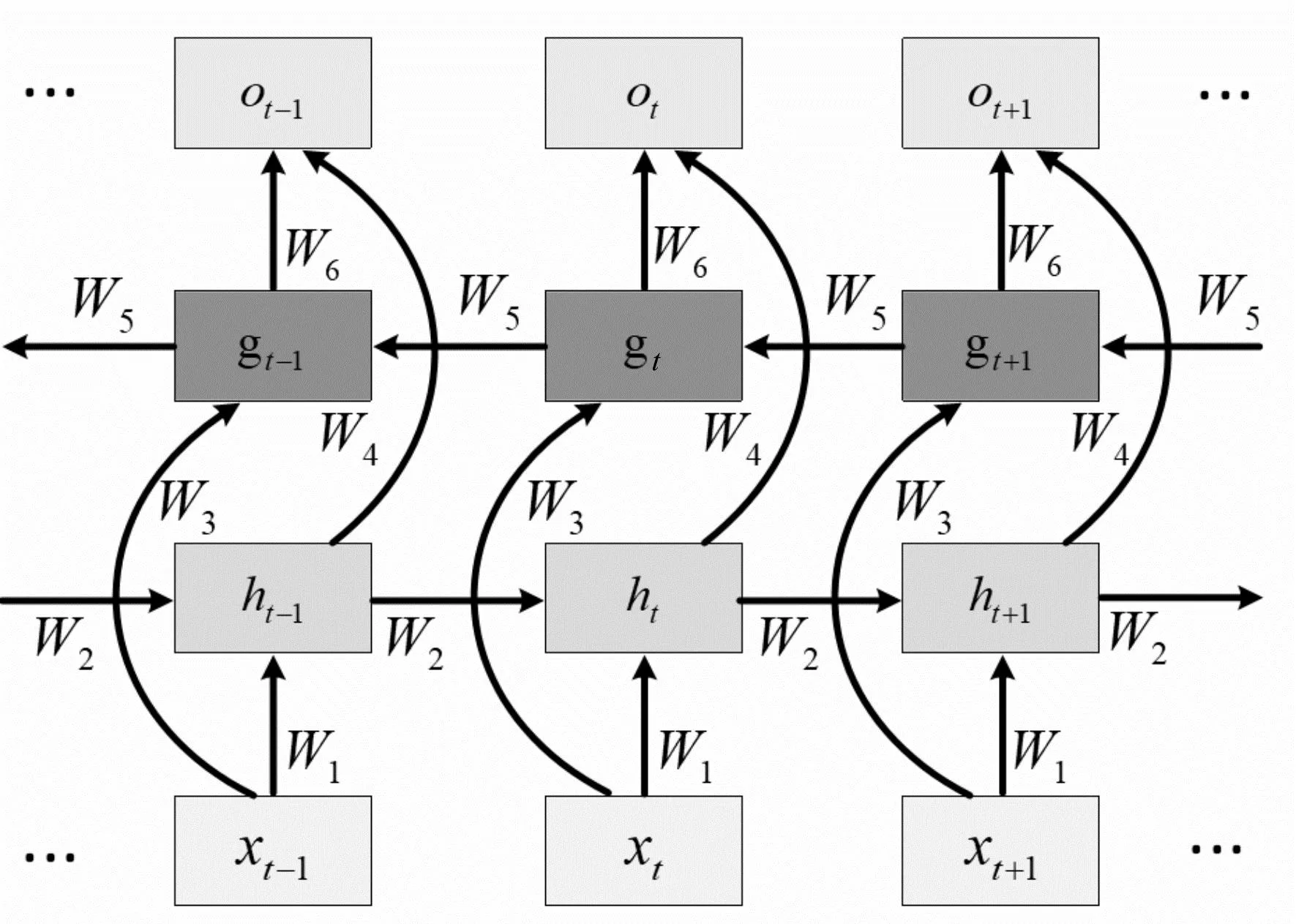

2.2 时间信息融合模型及参数

由于航空液压管路振动信号具有一维时间序列的特征,笔者基于循环神经网络原理,借鉴大脑学习知识时需要前后联系的思想,设计了正向和反向的时间信息融合的变形结构,弥补了传统神经网络无法进行全局时间特征提取的缺陷,对管路故障数据进行了深层次的挖掘和特征学习。

首先,笔者将一维管路数据集输入到改进的时间信息融合模型中进行训练;然后,基于RNN原理,以双向的方式对管路数据集建模,形成Bi-RNN模型,其中,前向RNN对管路数据从前往后进行建模;反之,后向RNN从后往前进行管路数据建模,将这两类RNN合并之后就形成了每个步的输出,同时利用Bi-RNN模型,从全局的角度深度融合液压管路的特征信息。

改进的时间信息融合模型的结构图如图3所示。

图3 时间信息融合神经网络结构 Fig.3 Structure of time information fusion neural network

最后,笔者在该时间信息融合模型中引入了LeakyReLU函数以避免过拟合,进一步提高了Bi-RNN的泛化能力。由于本次航空液压管路故障数据有管路裂纹、凹坑故障和管路健康状态等10类数据,同时SoftMax回归适合很多个分类目标的识别,因此,将Bi-RNN模型的分类器选择为SoftMax回归。

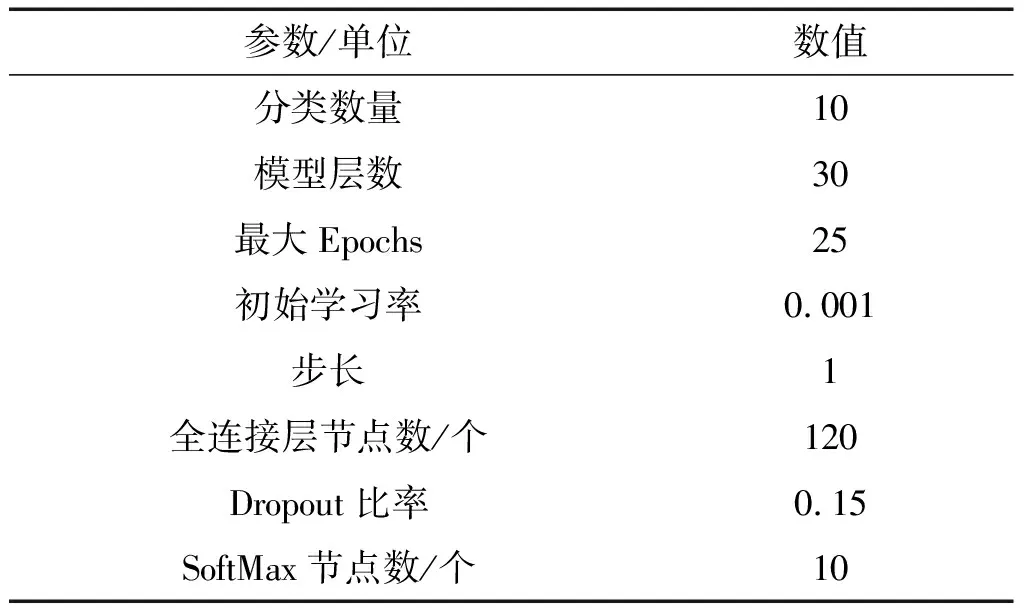

改进的时间信息融合模型主要结构参数如表1所示。

表1 改进的时间信息融合模型主要结构参数

Table 1 Main structural parameters of the improved time information fusion model

参数/单位数值分类数量10模型层数30最大Epochs25初始学习率0.001步长1全连接层节点数/个120Dropout比率0.15SoftMax节点数/个10

3 实例分析

3.1 管路振动信号测试

笔者以航空液压管路为研究对象,利用传感器对管路振动数据进行采集,将管路利用卡箍安装在管路振动实验台上,并分别在2个测点处固定传感器,并设置实验参数,管路入口处压强8 MPa,管路内的流量30 L/min。

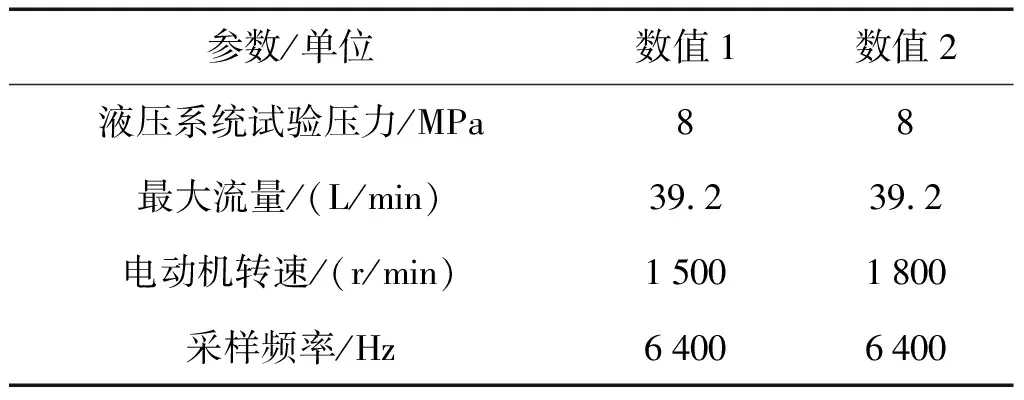

实验参数设置如表2所示。

表2 实验参数设置表

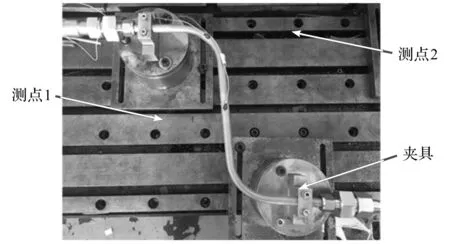

管路的振动信号采集实物图如图4所示。

图4 液压管路振动传感器分布示意图Fig.4 Distribution diagram of hydraulic pipeline vibration sensors

实验方案主要分为三个步骤:

首先,对管路采用人工植入的方式,得到液压管路裂纹、凹坑和健康状态3种液压管路的情况;

其次,利用卡箍将故障的液压管路约束到管路振动实验上,管路的两个端口分别与液压泵站的进出油口相连(在液压管路系统中使用2个传感器,在液压管路中间和卡箍外壁等2个测点位置对管路振动数据进行同步采集);

最后,在液压系统的控制面板上,按下液压泵的启动按钮,当液压系统的压力值在转速为1 500 r/min时增加到8 MPa以上,利用振动传感器开始拾取管路振动信号。

3.2 管路振动信号说明

笔者在航空液压管路振动实验台上对实测的管路数据进行处理。

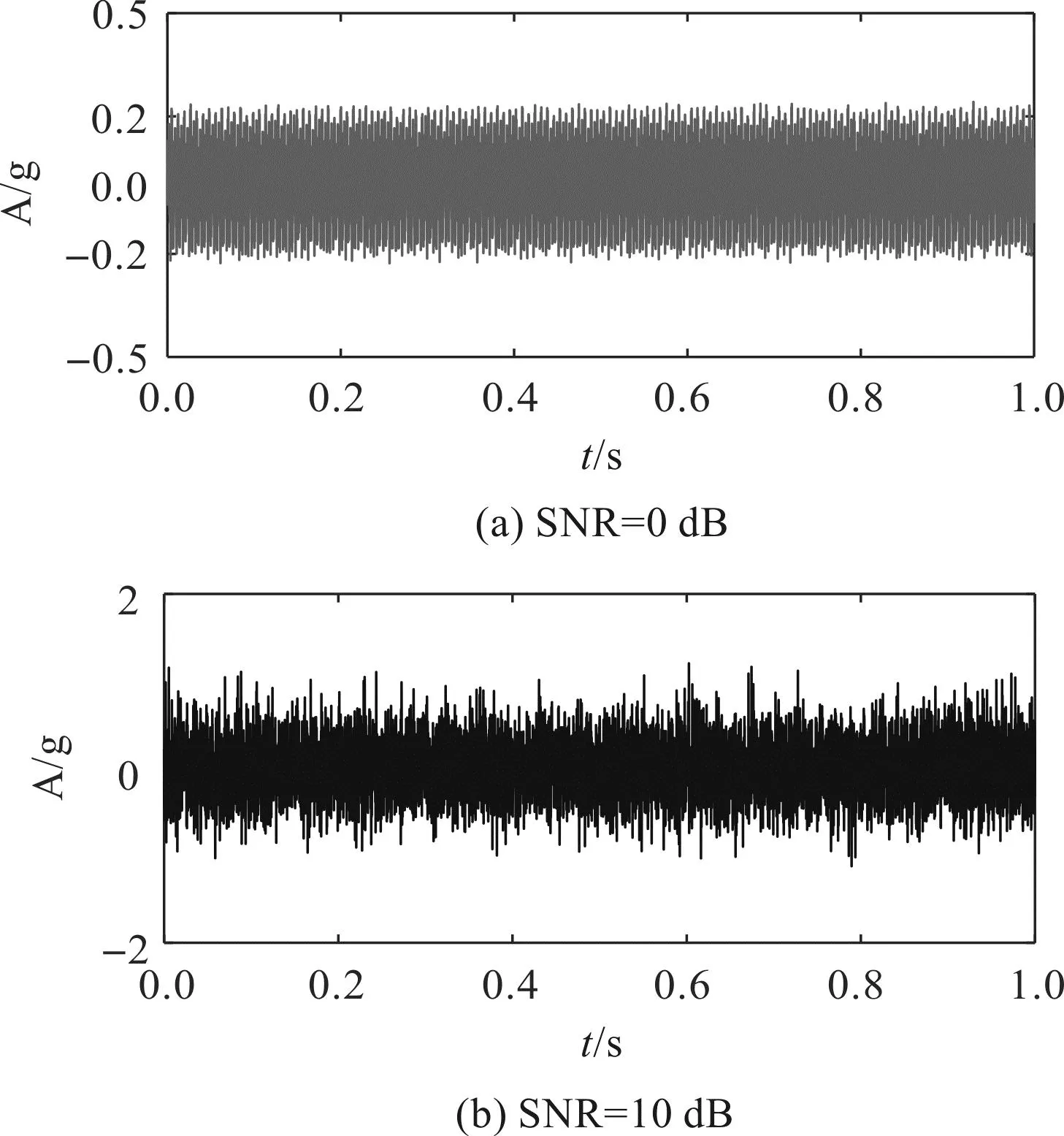

为了验证Bi-RNN管路故障诊断模型在鲁棒性方面的优越性,笔者在实测信号中加入10 dB的高斯白噪声,得到加入噪声前后的液压管路健康状态的时域波形图,如图5所示。

图5 管路健康状态的时域波形图Fig.5 Time domain waveform of pipeline health status

航空液压管路裂纹故障加入SNR=10 dB时的时域波形图如图6所示。

图6 管路裂纹故障的时域波形图Fig.6 Time domain waveform of pipeline crack fault

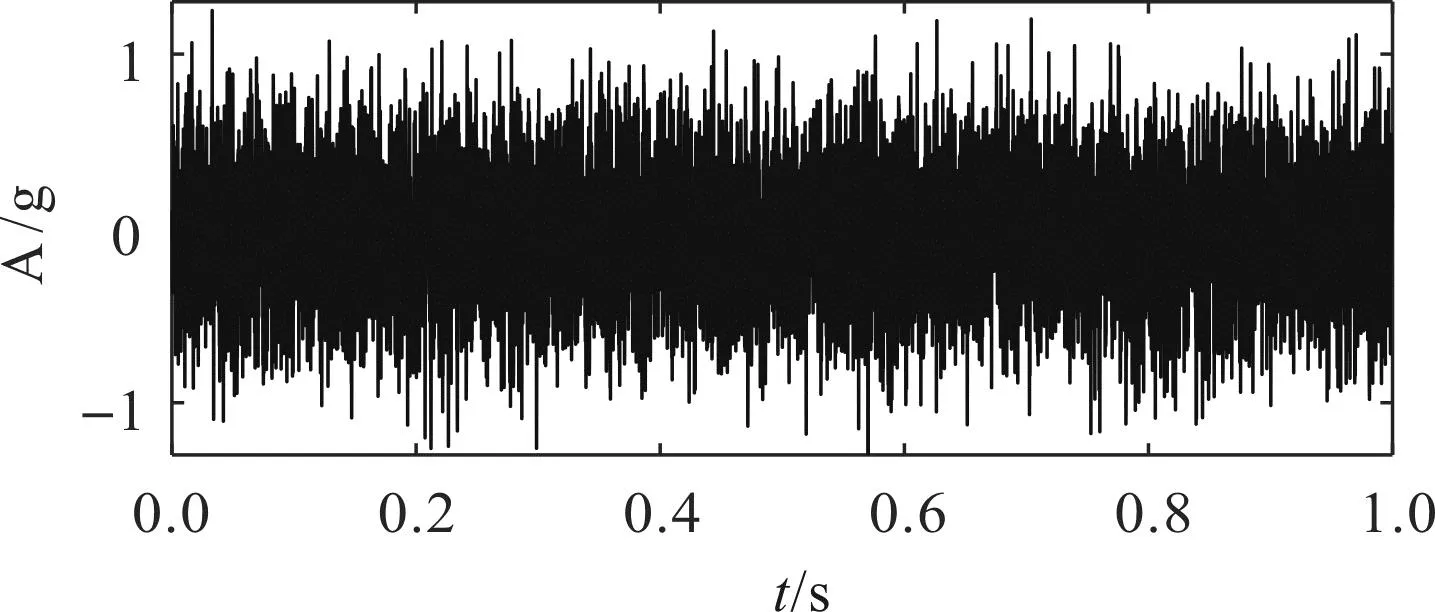

航空液压管路凹坑故障加入SNR=10 dB的时域波形图如图7所示。

图7 管路凹坑故障的时域波形图Fig.7 Time domain waveform of pipeline pit fault

由图5、图6和图7可看出:在航空发动机液压管路系统中,管路系统受到液压泵源的脉动激励的作用,使得管路系统存在严重的流固耦合现象,导致液压管路故障数据呈现出强烈的非线性以及非稳定性的特点。

笔者以加入10 dB噪声实测的管路故障信号为例,当管路出现裂纹或者凹坑故障时,发现其振动行为变得十分复杂。

由此可见,仅利用传统的信号分析方法难以发现管路的故障特征。

4 管路振动数据分析

4.1 数据集创建

基于深度学习理论,笔者提出采用智能方法对液压管路的故障进行识别,即一种改进的时间信息融合模型的管路故障诊断新方法。该方法是将航空液压管路振动信号堆叠成一个多通道样本,创建数据集,并将训练、验证和预测等样本数量的比例设为8 ∶1 ∶1,然后将样本直接输入到改进的时间信息融合模型中,进行训练。

4.2 数据集训练

笔者以加入10 dB噪声的实测管路数据为例,基于同一数据集,分别将其输入到Bi-RNN、LSTM、RNN、SVM和BPNN故障诊断方法中进行训练,针对数据训练的损失值进行对比分析。

Bi-RNN与LSTM和RNN3种故障诊断方法损失值训练曲线如图8所示。

图8 管路故障模型损失率训练曲线图Fig.8 Training curve of pipeline fault model loss rate

由图8可看出:在前5轮的迭代中,Bi-RNN波动性相对较低,反观LSTM模型,波动幅度明显大于改进的时间信息融合模型。在第10~14轮的迭代中,LSTM模型产生明显的离散现象,出现了数值波动,这在实际应用中会导致准确率降低。

Bi-RNN与LSTM、RNN模型相比,改进的时间信息融合模型的损失值更低且更加稳定,并且改进的时间信息融合模型的收敛速度稍微略快于LSTM模型,说明该模型的稳定性优于其他模型。单一的RNN模型收敛性能弱,在20轮的迭代中波动性大,并且在20轮迭代后损失值依旧相对较高,之后的收敛趋势缓慢。

由此可见,Bi-RNN模型无论在收敛速度还是稳定性上,其训练效果都好于LSTM模型和RNN模型。

5 Bi-RNN模型识别及分析

5.1 结果分析

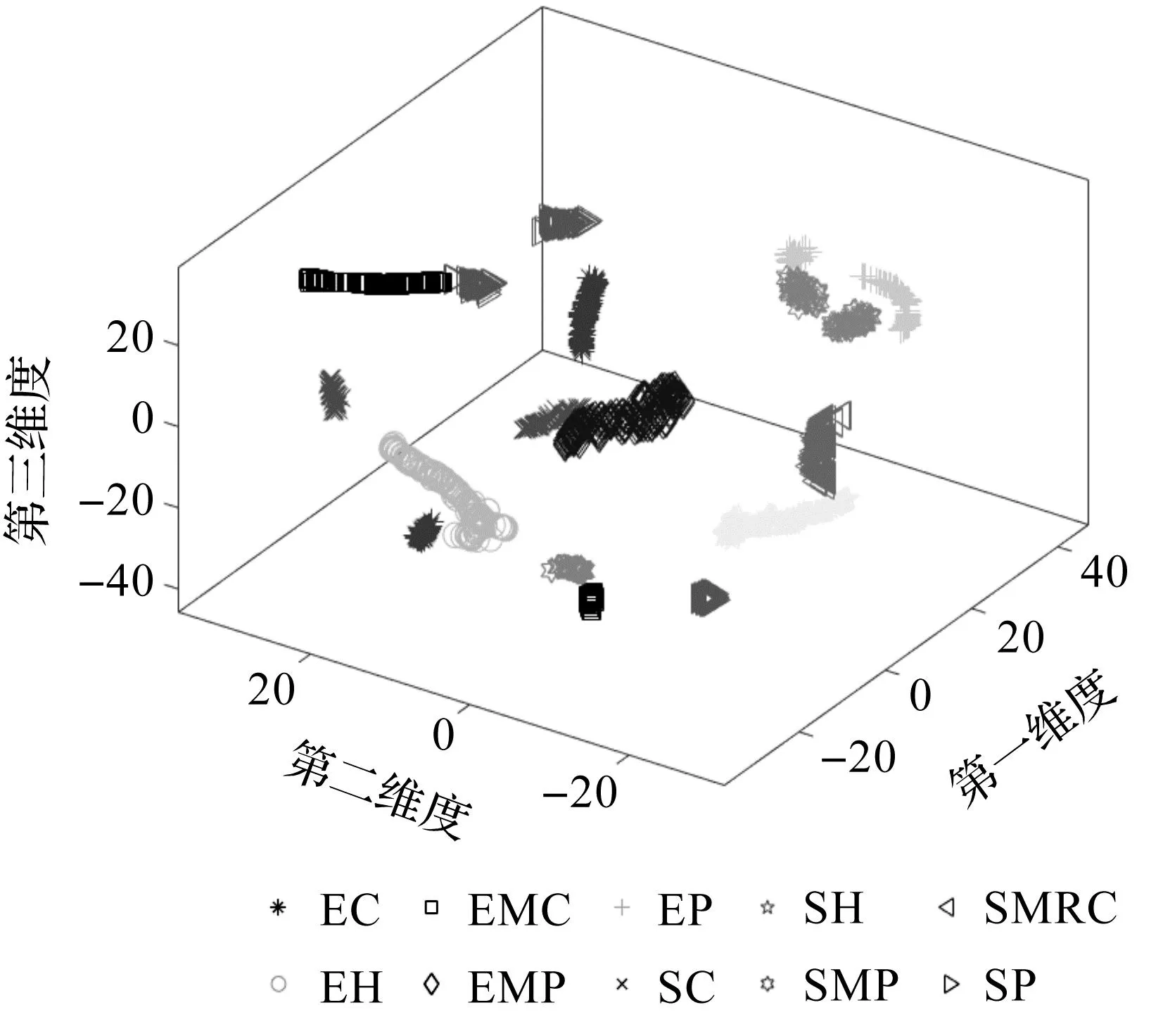

为了进一步展示改进的时间信息融合模型对于航空液压管路故障类型特征的学习能力,笔者利用t分布式随机邻居嵌入(t-distributed stochastic neighbor embedding,t-SNE)降维算法进行特征可视化。根据实验方案,笔者选取10类管路故障,利用Bi-RNN对其进行识别。

笔者选取的10类液压管路数据集的描述如表3所示。

表3 液压管路数据集的描述

改进的时间信息融合模型对t-SNE的分类情况如图9所示。

图9 改进的时间信息融合模型t-SNE分类Fig.9 Improved time information fusion model t-SNE classification

从图9可看出:改进的时间信息融合模型能够大致区分10种故障数据,其中,弯管和直管健康状态、管路中间凹坑和裂纹这4种故障均可以形成分簇且与其他数据无交叉。其中,直管中间裂纹故障类型的数据聚集程度最高。

此外,弯管中间裂纹、端部裂纹、端部凹坑和直管端部裂纹等4种故障形成两个分簇,分簇聚集度较高且与其他数据并未交叉。与此同时,直管中间凹坑和端部凹坑等2种故障形成3个分簇,但是能明显地与其他数据相互区分。

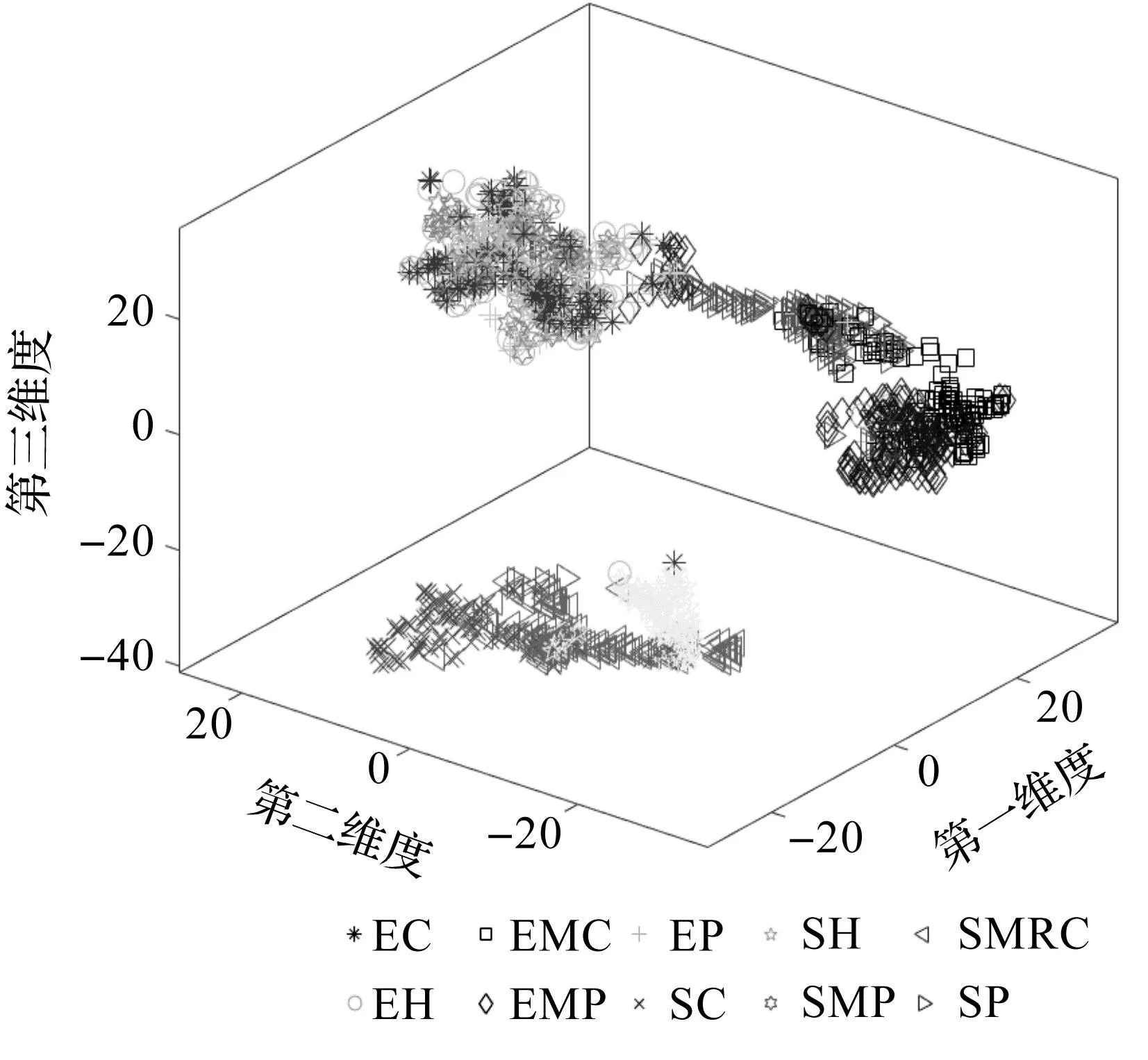

LSTM模型对t-SNE的分类情况如图10所示。

图10 LSTM模型t-SNE分类Fig.11 LSTM model t-SNE classification

从图10可看出:由于噪声的影响,LSTM模型对10类管路数据均有几个不同的分簇,其中,弯管中间凹坑和直管中间裂纹故障能够形成自己的分簇,且与其他数据均未出现交叉现象。而其余8类数据之间均有互相交叉现象。

其中,管路健康状态、弯管中间凹坑、端部裂纹和直管端部凹坑等4类数据之间产生严重的交叉现象,说明LSTM模型未能将10类故障数据进行有效分类,在实际应用中的准确率得不到保证,聚类效果明显劣于改进的时间信息融合模型。

RNN模型对t-SNE的分类情况如图11所示。

图11 RNN模型t-SNE分类Fig.11 RNN model t-SNE classification

从图11可看出:RNN模型对10类管路数据分类效果相对较差,数据直接均有重叠。其中,直管端部裂纹、中间裂纹和健康状态3类数据与液压弯管健康状态混在一起,形成一个整体分簇,在这个分簇中无法区分这4类数据。并且这些数据离散程度较高,无法判断数据之间的故障特征[17]。

以上情况说明,RNN模型无法分辨出管路故障类型,在实际应用中无法完成分类任务。

5.2 评估指标

为了衡量改进的时间信息融合模型的航空液压管路故障诊断方法的分类性能,笔者计算4个性能指标作为分类性能的评价指标[18-19]。

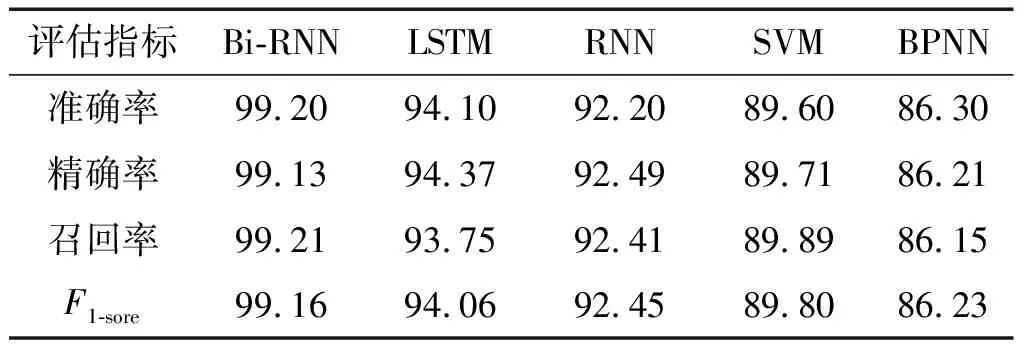

基于同一航空液压管路数据集,利用Bi-RNN与LSTM、RNN、SVM和BPNN4个模型的训练结果进行对比,如表4所示。

表4 Bi-RNN与LSTM、RNN、SVM和BPNN故障诊断模型的性能比较(%)

Table4 Performance comparison of the proposed method with LSTM, RNN, SVM, and BPNN fault diagnosis models (%)

由表4可看出:Bi-RNN在综合性能、准确精度等指标上均明显优于其他模型,4个指标值均大于99%,远远超出其他3个类型的数据,其中,Bi-RNN相对于LSTM模型,总体的准确率和综合指标F1-sore均提高了5.1%。说明Bi-RNN能够对液压管路裂纹、凹坑和健康状态的振动信号进行智能分类,且该方法的准确率也有一定的保证。

6 结束语

针对航空发动机液压管路故障信号易受噪声干扰,难以得到精准识别的问题,笔者提出了一种改进的时间信息融合模型的航空管路故障诊断方法。

首先,笔者设计了正向和反向的时间信息融合的变形结构;然后,构建出了航空液压管路时间信息融合模型;最后,将实测的一维航空管路时序数据集输入到改进的模型中,对Bi-RNN的有效性进行了验证。

研究结果如下:

1)笔者以循环神经网络为基础模型结构,设计了双向的时间信息航空管路故障融合模型,从全局的角度深度融合液压管路的特征信息,可为解决管路故障的智能化诊断提供参考;

2)在实测的液压管路故障信号中加入高斯白噪声,利用改进的Bi-RNN对故障信号进行了处理,从而可以全面描述管路故障特征。实例结果表明,该方法能够对管路裂纹、凹坑和健康状态等多种状态进行精准识别,并且Bi-RNN模型具有较强的鲁棒性;

3)基于同一数据集,Bi-RNN模型在总体识别率和综合准确率等诊断精度上均优于LSTM、RNN、SVM和BPNN等神经网络故障诊断方法,说明该方法实现了液压管路故障数据的智能分类目的,为航空发动机液压管路故障诊断提供了一条新的途径。

在后续的工作中,笔者将在充分考虑管路其他故障类型的基础上,对多管路系统故障进行研究,以丰富液压管路的样本数据库。