环境温度对乘用车轮毂轴承摩擦能耗的影响试验研究*

2023-12-20范围广许林芳

范围广,许林芳

(万向钱潮股份公司 技术中心,浙江 杭州 311215)

0 引 言

随着全球环境不断恶化,能源的日趋短缺,为了实现“碳中和、碳达峰”的目标,降低汽车排放,减少无用的油耗或电耗是非常重要的。

轮毂轴承是汽车底盘重要的零部件,它作用于汽车车轴处,承担汽车重量,并为车轮提供精确的引导,它不仅承受车重导致的径向力,还承受汽车转弯导致的侧向力(轴向力)。目前市场上主流乘用车使用的轮毂轴承大都是第三代轮毂单元,其主要零部件有内外法兰盘、内圈、保持架、钢球、密封圈、ABS齿圈和轮速传感器、润滑脂等。

摩擦性能是轮毂轴承一项非常重要的性能指标。摩擦不仅会造成大量的能量损失,摩擦引起的磨损还会使轴承精度下降,使轴承产生过高的温升,导致轴承工作表面烧伤或润滑脂失效,从而导致轴承早期失效或损坏。在汽车行驶中,轮毂轴承摩擦阻力(力矩)所做的功为轮毂轴承摩擦能耗。减小轮毂轴承摩擦阻力,降低轮毂轴承摩擦能耗对汽车节能减排具有非常现实的意义。轮毂轴承的摩擦力矩和能耗是一个十分复杂的问题,其与轴承结构、加工精度、装配精度、材料性能、汽车工作载荷、润滑脂性能和汽车行驶环境温度等多种因素相关。

针对轮毂轴承摩擦力矩,很多学者进行了专门的研究。莫易敏等人[1-3]以轮毂轴承的结构为研究对象,从轮毂轴承密封圈、负游隙和润滑脂3个方面分别探究,建立了相应的模型,试验定量分析了各方面对轴承摩擦力矩的影响;其研究表明负游隙对摩擦力矩存在较明显的影响,随着负游隙绝对值的减小,摩擦力矩呈减小的趋势;使用不同黏度润滑脂、不同密封状态的轮毂轴承,其摩擦力矩差异很大。张永等人[4]对滚动轴承密封件导致的摩擦力矩进行了研究,提出了预测模型,经过分析发现,预测值与原始数据非常接近,该模型预测精度高。徐伟等人[5]对前驱车型轮毂轴承的摩擦力矩的影响因素进行了研究,并提出了减少摩擦力矩的优化设计建议。徐荣瑜[6]对角接触球轴承的摩擦力矩进行了理论分析与试验验证,得出了轴承摩擦力矩的计算方法。邓四二等人[7]也对角接触球轴承摩擦力矩特性进行了研究,重点从轴承不同转速对摩擦力矩的影响进行了分析和试验验证。张奎等人[8]8对所有球轴承(包括轮毂轴承)摩擦力矩进行了理论上的分析计算,提出了3种计算方法,即一般计算方法、较准确的计算方法和能量转换计算方法。朱爱华等人[9]重点介绍了SKF公司滚动轴承摩擦力矩的计算模型,并与一般计算方法进行了对比,且其计算方法可推广至轮毂轴承。SNARE B等人[10-12]提出了不同轴承在一定条件下摩擦力矩的计算方法。王建华等人[13]分析了轮毂轴承摩擦的影响因素,研究了滚道预载荷、密封过盈量、密封润滑脂、密封接触表面粗糙度等因子对摩擦力矩的影响,给出了较为科学的摩擦力矩试验方法。

以上学者大都基于轮毂轴承产品内在因素对摩擦力矩的影响进行了研究,但没有从汽车行驶中实际工况、温度环境条件等外在因素对轮毂轴承的摩擦力矩和摩擦能耗的影响进行研究。比如汽车行驶时,天气对轮毂轴承摩擦力矩的影响有多大;在冬天和夏天时,轮毂轴承摩擦力矩有多大的差异;如何定量测量和评估轮毂轴承在冬天和夏天的单位里程摩擦能耗等方面,目前均无相关的研究。

环境温度导致汽车轮毂轴承摩擦力矩的变化,主要原因有2个:一是轮毂轴承润滑脂受温度变化后,其黏度等性能参数发生改变,导致轴承摩擦阻力产生变化;二是由于轴承各零件材料的热膨胀系数不同,环境温度变化后,在载荷作用下,各零件材料变形量和变形速度均不相同,导致轴承游隙发生变化,从而使轴承摩擦力矩发生变化。

基于前人研究的不足,笔者将着重对轮毂轴承实际工作时,不同环境温度对轮毂轴承摩擦力矩和摩擦能耗的影响进行理论分析,并进行台架试验验证和定量研究。

1 轮毂轴承摩擦力矩和摩擦能耗

1.1 轮毂轴承摩擦力矩计算

根据轮毂轴承组成结构和工作原理,并参考其他类型球轴承摩擦力矩计算公式,目前行业上比较规范和正式的轮毂轴承摩擦力矩理论计算公式有2种。

一般计算方法,只考虑力载荷和润滑脂引起的摩擦力矩,该方法考虑因素不多,计算较简单。计算公式[8]8如下:

M=M0+M1

(1)

(2)

M1=f1P1dm

(3)

式中:M为轴承总摩擦力矩,Nm;M0为与轴承类型、转速和润滑脂性质有关的摩擦力矩,它反映了润滑脂流体动力损耗,Nm;M1为与轴承载荷有关的摩擦力矩,它反映了由载荷造成的各种摩擦能量损耗,Nm;ν0为润滑脂的运动黏度;n为轴承转速;f0为与轴承类型和润滑方式有关的系数;f1为与轴承类型和载荷有关的系数;dm为轴承的节圆直径;P1为确定轴承摩擦力矩的计算载荷。

另一种理论研究者认为,轮毂轴承内部至少存在3种摩擦:1)滚动体、滚道、润滑脂三者之间的滚动摩擦;2)滚动体保持架、润滑脂三者之间的滑动摩擦;3)密封、摩擦副表面、润滑脂三者之间的滑动摩擦[14]。

根据轴承摩擦产生的机理,学者给出了另一种较准确的计算公式[8]9:

M=ME+MD+MS+MCB+MCR+MO

(4)

式中:M为轴承总摩擦力矩;ME为由于材料弹性滞后性质,钢球在滚道上滚动时产生的滚动摩擦力矩;MD为差动滑动引起的摩擦力矩,由于钢球与滚道接触椭圆面上各点的线速度不同,产生了微观的滑动,由此产生的摩擦力矩;MS为自旋滑动引起的摩擦力矩;MCB为保持架与球接触产生的摩擦力矩;MCR为保持架与引导面接触产生的摩擦力矩;MO为油膜黏性损失引起的摩擦力矩;以上单位均为Nm。

各摩擦力矩分项均有详细的计算公式,且总的摩擦力矩M与轮毂轴承所承受载荷正相关,且受轮毂轴承游隙、结构尺寸等影响较大。

由于每个轴承工作环境和工作条件不同,以及轴承制造生产的差异性,理论计算仅作为参考,其与实际工况下轴承运行时产生的摩擦力矩差异还是很大的。特别是轮毂轴承,除了其本身的因素外,汽车行驶时路况条件对轮毂轴承摩擦力矩的影响是非常大的。

因此,要了解轮毂轴承实际摩擦力矩的大小,一般以轮毂轴承摩擦力矩试验设备进行路况模拟试验为主要测量手段。

1.2 轮毂轴承摩擦能耗评估计算

由于汽车实际行驶时,受到载荷、行驶速度、行驶路况、天气等影响,导致轮毂轴承摩擦力矩是一个不断变化的动态值。在实际台架试验时,笔者也是在模拟不同速度、不同温度等路况下进行试验,瞬时摩擦力矩也是一个动态值。

轮毂轴承摩擦能耗是轮毂轴承在运转时其摩擦阻力所做的功。计算评估轮毂轴承摩擦能耗时,需先测量其运转时动态的瞬时摩擦力矩值,再根据计算公式积分求出其摩擦能耗值。

轮毂轴承摩擦功率、摩擦能耗计算公式[15]如下:

摩擦功率PF为:

PF(t)=τF(t)×n(t)×2π

(5)

摩擦能耗WF为:

(6)

式中:PF为轮毂轴承摩擦功率,PF(t)为摩擦功率实时值,W;τF为摩擦力矩,τF(t)为实时值,Nm;n为转速,n(t)为实时瞬时值,r/min;WF为轮毂轴承摩擦能耗,Wh;t为时间参数,s。

2 环境温度对轮毂轴承摩擦能耗影响

2.1 对润滑脂性能的影响

对于乘用车轮毂轴承而言,v0n≥2 000,从式(2)可以看出,润滑脂的运动黏度v0对于整个轮毂轴承摩擦力矩值的大小有较大影响,而环境温度参数是影响润滑脂黏度主要因素之一。

润滑脂的黏度,是指润滑油脂稀稠的程度,润滑脂流动时内摩擦力的量度。运动黏度,指润滑脂在重力作用下内摩擦力的量度,其值为在相同温度下其动力黏度与密度之比。在一定的温度范围内,温度的高低对润滑脂运动黏度影响很大,温度高,润滑脂的运动黏度降低;温度低,润滑脂的黏度升高。

目前行业中,乘用车轮毂轴承一般选用合成复合锂基酯,以满足其高温、高速、抗磨损、安全等要求。在一般情况下乘用车行驶的环境温度范围内(-20 ℃~50 ℃),运动参数相同,环境温度越高导致复合锂基酯的运动黏度v0越小。

因此,环境温度升高,运动黏度v0变小,轮毂轴承摩擦力矩减小;温度降低,其摩擦力矩增大。

2.2 对轮毂轴承工作游隙的影响

汽车在-20 ℃~50 ℃的环境下行驶,当温度发生变化时,由于轮毂轴承及配合各零部件材料的线膨胀系数不同,轮毂轴承的内圈法兰、滚动体、保持架、外圈法兰、配合安装轴等零部件的尺寸变形量各不相同,导致轮毂轴承的游隙发生变化。

为了使轮毂轴承有更长的使用寿命,目前行业上普遍将第三代轮毂轴承设计为存在极小的负游隙的状态。在轴承装配时施加了一定的预载,采用预紧的方式消除滚动体与滚道的接触间隙,从而形成了负游隙[16]。一般负游隙在0~-0.06 mm范围内。根据黄其圣等人[17]研究结论,温度升高,导致轴承游隙值变小。对于乘用车轮毂轴承工作时的负游隙而言,温度升高,轮毂轴承负游隙的绝对值变小;当温度降低时,轮毂轴承负游隙的绝对值变大。

根据轮毂轴承的游隙和相关尺寸计算接触载荷,可知,随着负游隙绝对值的增大,轴承内外滚道的接触载荷呈逐渐增大的趋势。利用式(4)推导,据莫易敏等人[1]19研究表明:轮毂轴承总的摩擦力矩M与轮毂轴承所承受载荷呈正相关。因此,负游隙绝对值的增大将导致轴承摩擦力矩的增大。

因此,在-20 ℃~50 ℃的温度环境下,温度越低,轮毂轴承摩擦力矩越大;温度越高,轴承摩擦力矩越小。根据式(5)和式(6),摩擦力矩和摩擦能耗呈正相关,因此,环境温度越高,汽车轮毂轴承摩擦能耗越小;环境温度越低,汽车轮毂轴承摩擦能耗越大。

3 试验验证

3.1 试验目的

笔者利用目前国际上最先进的轮毂轴承摩擦力矩和能耗专用试验机,设计一个试验程序,选取国内某品牌合资乘用车配套用第三代轮毂轴承为试验样品,测量该轮毂轴承在低温和高温环境条件下摩擦力矩和摩擦能耗情况,并对试验数据进行分析总结,以验证环境温度对于摩擦力矩和摩擦能耗影响的理论分析结果。

3.2 试验设备和原理

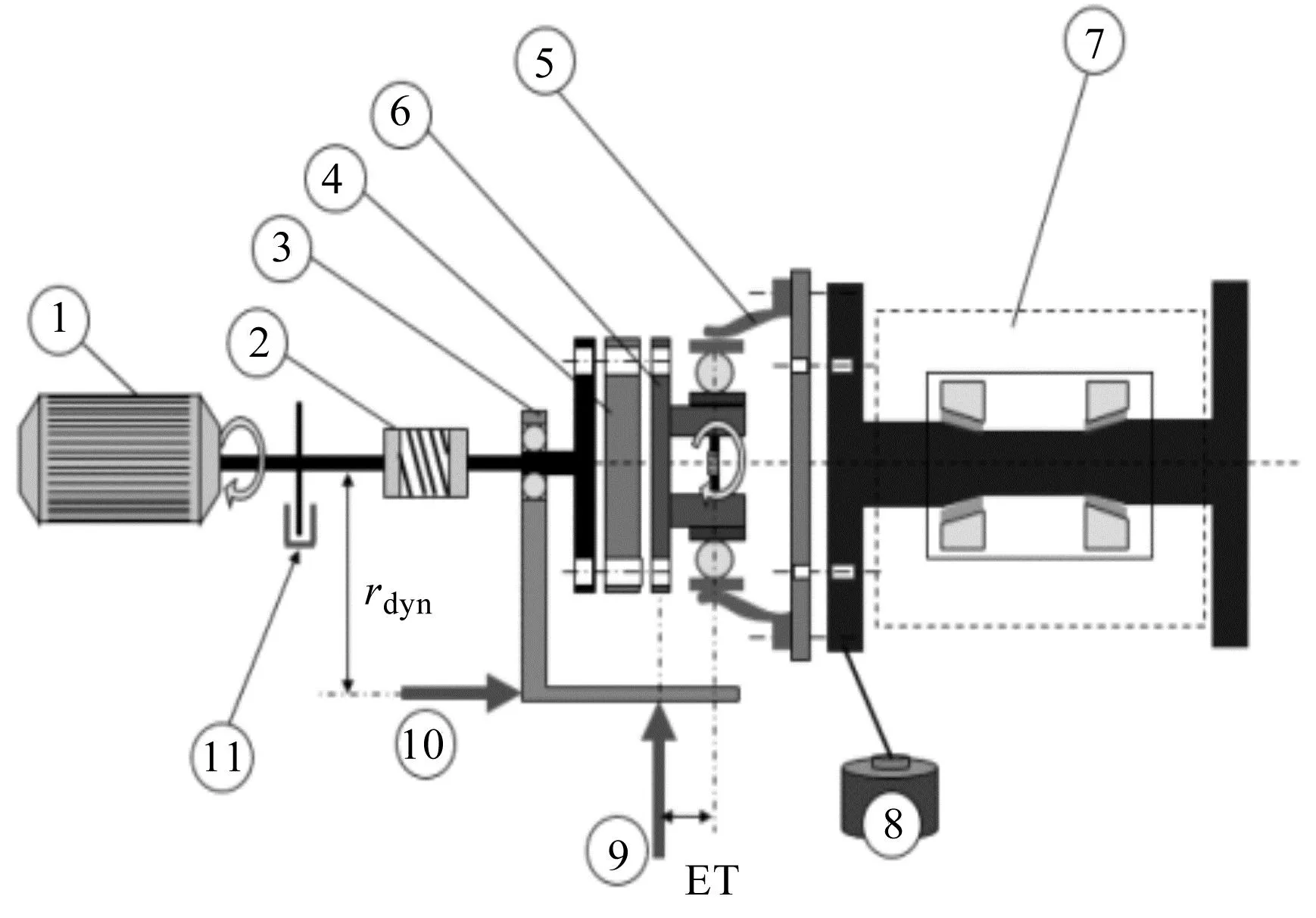

从德国进口的轮毂轴承摩擦力矩及能耗试验机,如图1图示。

图1 轮毂轴承摩擦力矩及能耗试验机Fig.1 Wheel hub bearing friction torque and energy loss test machine

试验机原理如图2所示。

图2 试验机原理图Fig.2 Schematic diagram of test machine ①旋转驱动电机;②去耦合组件;③加载装置;④和⑤工装夹具;⑥轮毂轴承;⑦静压轴承;⑧扭矩传感器;⑨径向加载;⑩轴向加载;转速传感器;ET为轮毂轴承安装偏距,mm。

试验机除了上述主要机械部分外,还包括高低温环境箱,以及用来测量温度、转速、力和摩擦力矩的传感器。

试验机驱动电机主轴软连接驱动轮毂轴承旋转,加载装置通过支撑轴承对轮毂轴承施加径向力和轴向力。轮毂轴承法兰通过夹具与静压轴承相连,笔者在静压轴承尾端安装扭矩传感器,扭矩传感器测量轮毂轴承实时摩擦力矩值。静压轴承起到支撑及传递扭矩的作用。

试验时,轮毂轴承的初始温度及环境温度有特殊要求,因此轮毂轴承试样及部分夹具被包裹在高低温环境箱内。轮毂轴承按照一定工况路谱进行试验时,笔者测量其瞬时动态的摩擦力矩值,然后根据式(5)和式(6)计算评估该轮毂轴承在规定路谱下的摩擦功率、摩擦能耗。

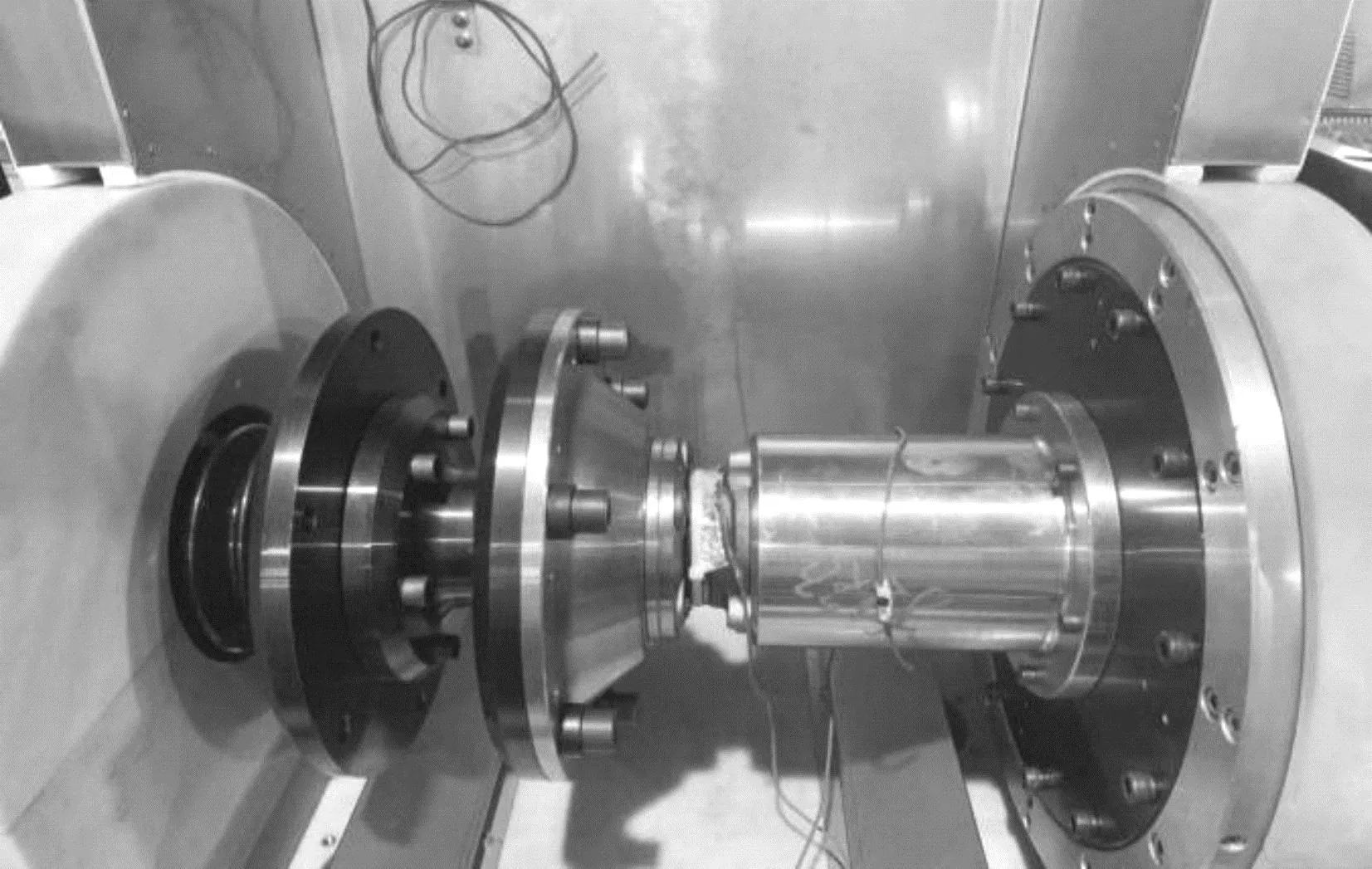

轮毂轴承试样安装如图3所示。

图3 轮毂轴承试样安装图Fig.3 Installation of the wheel hub bearing test sample

3.3 试验程序

笔者试验过程中施加径向载荷和轴向载荷,径向载荷4 500 N,轴向载荷225 N,2个载荷贯穿于整个试验过程中,并保持不变[18]。

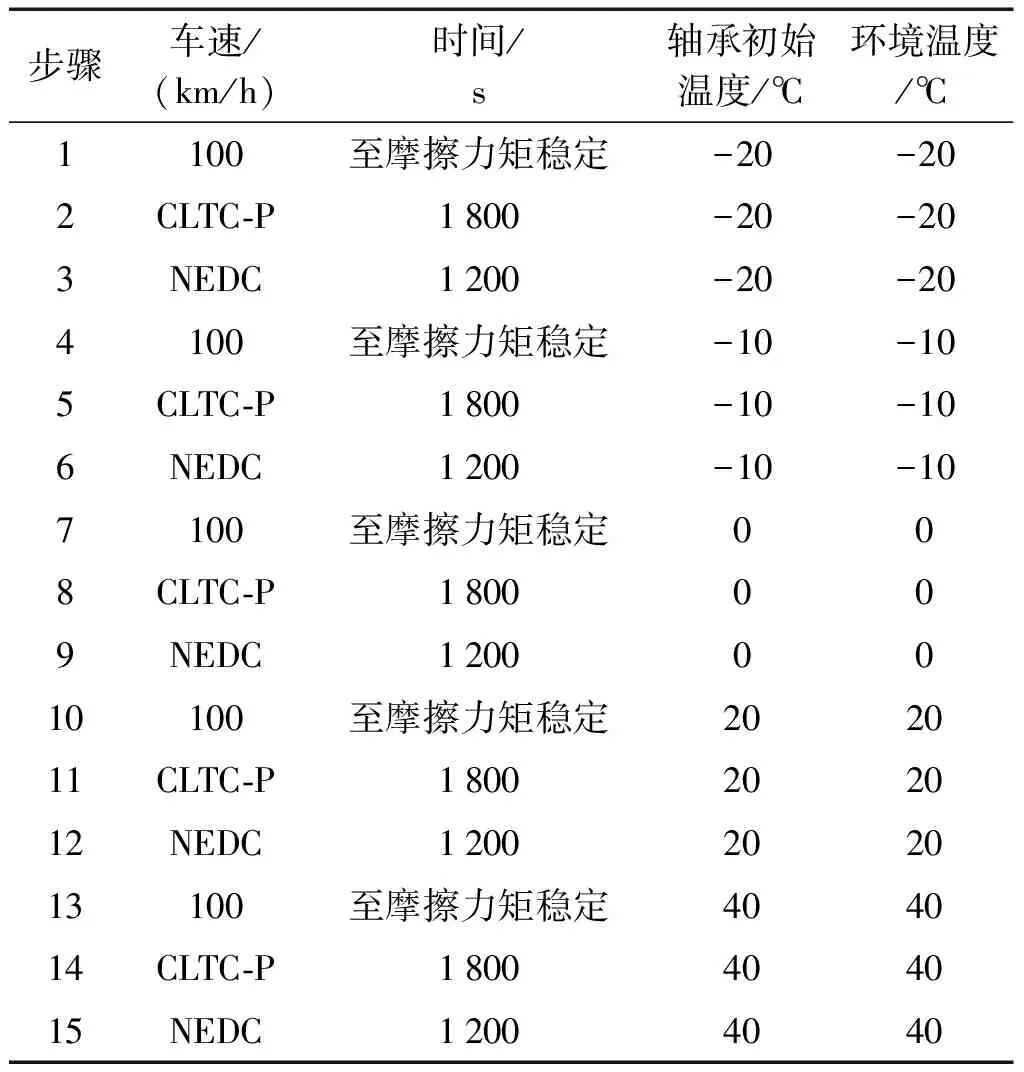

试验机转速和环境温度要求如表1所示。

表1 试验路谱程序

笔者根据试验路谱程序要求进行设置,该程序主要目的:在恒定转速下的试验为磨合试验,测量轮毂轴承稳定的摩擦力矩值;在变速的路谱工况下测量轮毂轴承摩擦能耗。

该样品车轮滚动动态半径为362 mm,试验机转速和车速之间可根据车轮动态滚动半径互相转化计算。轮毂轴承试样顺时针和逆时针旋转各一次,顺时针旋转和逆时针旋转分别对应汽车的前进和后退。

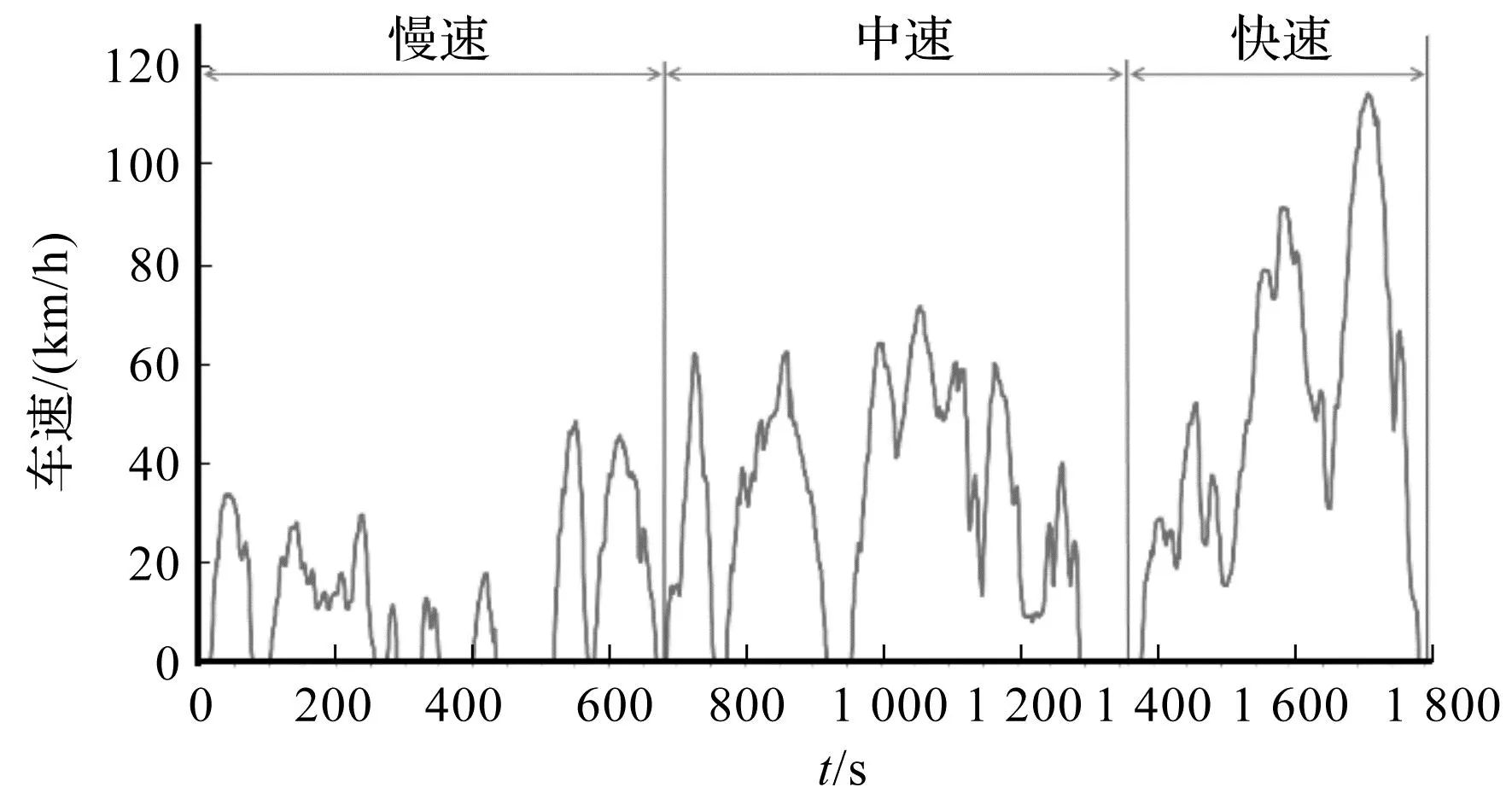

CLTC-P是在中国交通环境下描述乘用车行驶特征所使用的时间-速度曲线,是我国工信部要求的乘用车能耗及续航里程测量标准路谱程序。其包括慢速、中速和快速驾驶三个阶段,测试过程持续30 min,汽车总行驶里程约14.5 km,模拟汽车走走停停、堵车环境、加减速频繁等行驶特点。

CLTC-P工况曲线如图4所示。

图4 CLTC-P工况路谱Fig.4 CLTC-P load spectrum

NEDC是最新欧洲驾驶循环周期程序,它包括4个市区道路驾驶循环和1个市郊道路驾驶循环。市区道路行驶车速较低,郊区车速较高,整个循环时间共计约20 min,测试总里程为10.93 km。

NEDC工况曲线如图5所示。

图5 NEDC工况路谱Fig.5 NEDC load spectrum

3.4 试验结果与分析

笔者利用图1试验机,根据表1程序进行试验,试验过程曲线如图6所示。

图6 试验过程曲线Fig.6 The curve of test process

图6试验过程曲线包括试验转速曲线、轮毂轴承摩擦力矩和摩擦功率曲线、以及试验过程中的温度曲线。试验记录时长为15 000 s,试验过程中为达到目标温度而等待的时间不计入试验总时间。

从过程曲线可以看出:每个阶段(5个不同的温度阶段)的转速都是一致的,且环境温度越高,摩擦功率越趋于稳定;在低温情况下,轴承温度和环境温度保持高度一致还存在一定的难度。

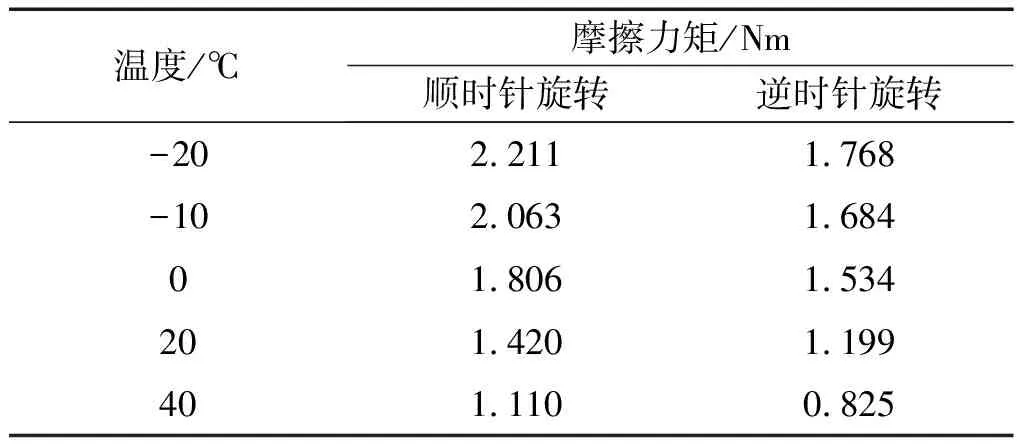

恒定车速(100 km/h)、不同温度下,轮毂轴承的摩擦力矩试验数据如表2所示。

表2 不同温度下摩擦力矩值

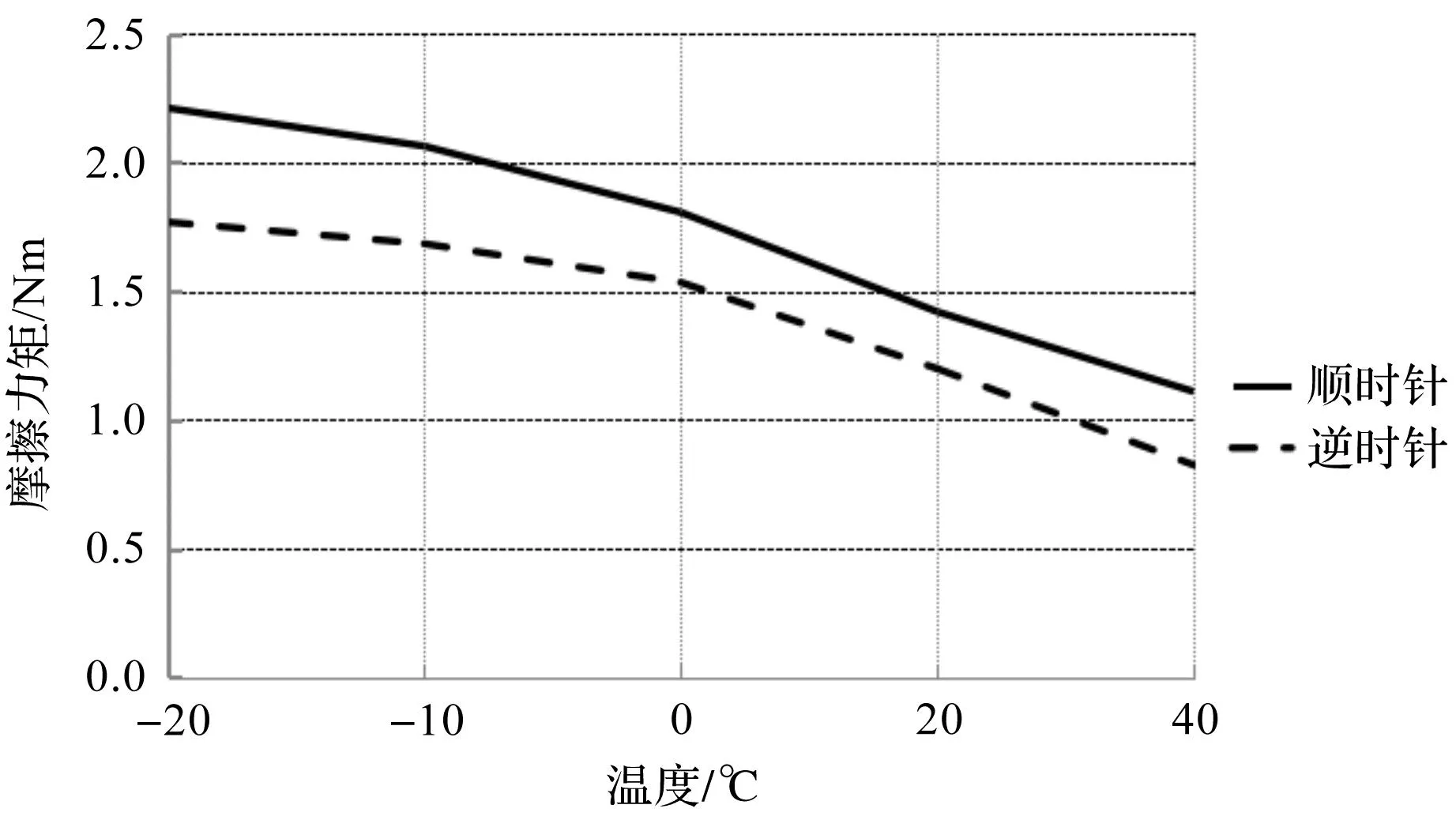

摩擦力矩变化趋势图如图7所示。

图7 不同温度下摩擦力矩趋势图Fig.7 The curve of friction torque in different temperature

从表2数据及图7可以看出:汽车在100 km/h恒定车速下行驶,同一旋转方向情况下,轮毂轴承随着环境温度升高其摩擦力矩变小。以顺时针旋转为例,40 ℃高温下的摩擦力矩比-20 ℃低温下摩擦力矩降低了约50%。

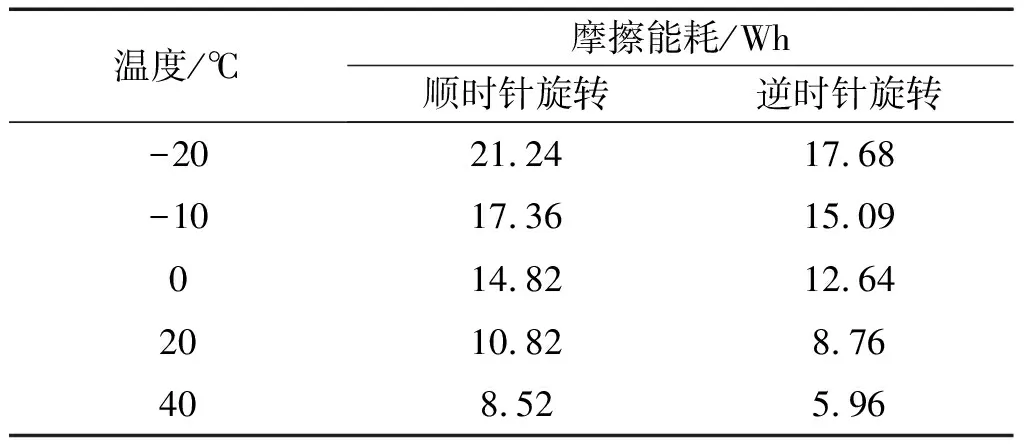

不同温度下CLTC-P路谱轮毂轴承摩擦能耗试验数据如表3所示。

摩擦能耗变化趋势如图8所示。

从表3数据和图8可以看出:汽车按照CLTC-P路谱在不同的环境温度下行驶,温度越高轮毂轴承的摩擦能耗越小。以顺时针旋转为例,40 ℃高温下的摩擦能耗比-20 ℃低温下的摩擦能耗降低了约60%。以20 ℃顺时针旋转为例,运行一个CLTC-P循环,一个轮毂轴承摩擦能耗为15.95 Wh,一辆乘用车四个轮毂轴承,共计摩擦能耗约64 Wh,一个CLTC-P循环行驶14.5 km;若行驶100 km,一辆乘用车四个轮毂轴承总摩擦能耗约为441 Wh,计0.441 kWh。若以特斯拉Model S车型汽车为例,官方数据为行驶100 km耗电约18 kWh,则轮毂轴承摩擦阻力产生的能耗约占其2.5%。

表3 不同温度下CLTC-P路谱摩擦能耗

图8 不同温度下摩擦能耗趋势图(CLTC-P)Fig.8 The curve of friction energy loss in different temperature(CLTC-P)

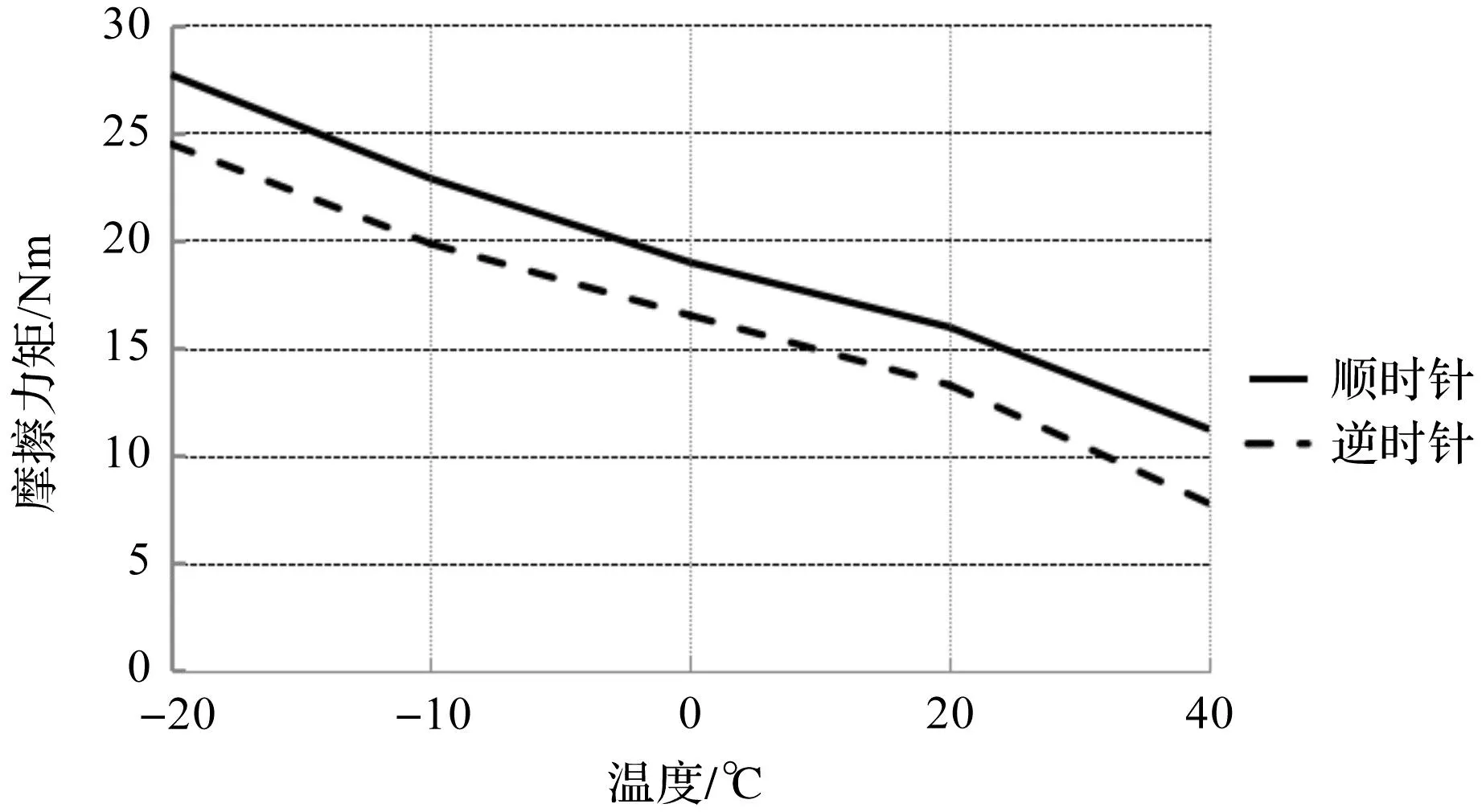

不同温度下的NEDC路谱轮毂轴承摩擦能耗试验数据如表4所示。

表4 不同温度下NEDC路谱摩擦能耗

摩擦能耗变化趋势如图9所示。

图9 不同温度下摩擦能耗趋势图(NEDC)Fig.9 The curve of friction energy loss in different temperature(NEDC)

从表4数据和图9可以看出:汽车按照NEDC路谱在不同的环境温度下行驶,温度越高轮毂轴承的摩擦能耗越小。以顺时针旋转为例,40 ℃高温下的摩擦能耗比-20 ℃低温下的摩擦能耗降低了约60%。同理,以20 ℃为例,在NEDC路谱下一个循环,四个轮毂轴承摩擦能耗约44 Wh,100 km共计能耗403 Wh,计0.403 kWh。

同样以特斯拉Model S汽车为例,100 km里程下,轮毂轴承摩擦能耗占总能耗的2.2%。

4 结束语

笔者针对乘用车在行驶过程中不同的环境温度对轮毂轴承摩擦力矩及摩擦能耗的影响进行了分析研究。首先。从理论上进行分析总结;然后,采用目前国际最先进的台架试验设备,设计了特殊的路谱试验程序,进行了轮毂单元摩擦力矩和摩擦能耗的试验验证。

研究结论如下:

1)汽车在恒定车速、不同温度下行驶,轮毂轴承随着环境温度升高,其摩擦力矩变小。以100 km/h恒定车速行驶为例,汽车前进方向,40 ℃高温下的轮毂轴承摩擦力矩比-20 ℃低温下的摩擦力矩降低了约50%;

2)汽车在相同路谱工况、不同温度下行驶,高温下轮毂轴承摩擦能耗比低温下要小。无论在中国路谱CLTC-P还是欧洲路谱NEDC下行驶,汽车前进方向,40 ℃高温下轮毂轴承摩擦能耗比-20 ℃摩擦能耗降低了约60%。这也是汽车在冬天时单位里程油耗或电耗比夏天高的主要原因之一;

3)汽车在中国路谱CLTC-P下行驶,其轮毂轴承摩擦能耗比在欧洲路谱NEDC下行驶要大,以20 ℃顺时针旋转为例,一个CLTC-P路谱能耗为15.95 Wh,一个NEDC路谱能耗为10.82 Wh,CLTC-P路谱比NEDC路谱增加了47%;行驶相同里程100 km,一辆车四个轮毂轴承一个CLTC-P路谱能耗为441 Wh,NEDC路谱为403 Wh,CLTC-P能耗比NEDC能耗增加了9.4%。这也说明测量汽车能耗,中国路谱标准CLTC-P比欧洲标准NEDC要严苛。

后续,笔者将利用先进的台架试验设备不断开展试验工作,从轮毂轴承结构设计、工作环境等方面对摩擦力矩和摩擦能耗的影响进行试验验证,从而为设计开发出低扭矩低能耗的轮毂轴承做出贡献。