含油污泥化学热洗技术研究进展

2023-12-19谢加才谢水祥吴宣章孔德宁

仝 坤,谢加才,谢水祥,吴宣章,孔德宁,薛 男

(1. 中国石油集团安全环保技术研究院有限公司,北京 102206;2. 中国石油辽河油田分公司,辽宁 盘锦 124010)

含油污泥(简称油泥)是油气钻探、采油、集输、石油加工与含油污水处理过程中产生的含矿物油的固体或半固体废物,按来源分为含油钻屑、废弃含油钻井泥浆、落地油泥、油罐底泥、含油浮渣、污水池或污水罐底泥等,成分为有机物和无机物,其中有机物主要为矿物油及原油开采和加工过程中添加的表面活性剂,无机物主要为黏土矿物、无机盐和无机助剂,油泥来源不同,其成分差异较大。油泥处理处置方法较多,主要包括化学热洗、脱水干化、热解等热处理为主的减量化技术,制备建筑材料、水处理材料、工程材料、调剖剂、燃料、绿植土等资源化技术,以及生物降解、固化填埋、水泥窑协同处理等无害化技术。化学热洗因投资少、处理成本低、油回收率高、处理量大等优点,而成为应用最早、最广泛的技术之一。

随着化学驱油和聚合物驱油技术的实施,油泥的成分发生重大变化,导致油泥乳化程度增加、稳定性增强、处理难度增大、次生污染增加、回收油品质变差、处理效能降低,且处理后剩余固相含油率已无法满足指标不断提升的标准要求,严重影响了化学热洗技术的推广应用。

1 化学热洗技术概述

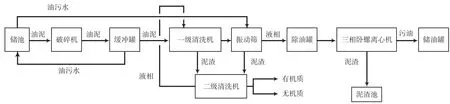

化学热洗是将经过破碎和调质预处理后的油泥加入到装有热洗液的清洗设备中,通过破乳、气浮、喷淋、旋流、沉降等作用使油泥充分分散、破乳并按照粒径、相态等分离/分开的一种油泥处理技术,清洗液处理后回用,污油回收,剩余固相根据粒径和材质分别处理处置。化学热洗的基本原理是使用清洗剂在最佳工艺参数条件下将矿物油从黏土矿物等固体物质上剥离、脱附、驱替,或破坏乳化体系实现油、水、固三相分离。油泥经化学热洗处理后,剩余固相的含油率(质量分数)可降至2%以下。化学热洗过程包括破碎、筛分、清洗、机械分离、污水处理回用、污油精制等,其典型工艺流程见图1[1]。

图1 化学热洗工艺流程

2 化学热洗技术研究现状

2.1 影响因素

影响化学热洗效果的因素主要有油泥成分、清洗剂组成、工艺参数、设备等。

2.1.1 油泥成分

适合化学热洗的油泥主要为固体颗粒粒径较大的落地油泥、油罐底泥、含油钻屑等[2]。落地油泥是油气田钻井、采油和井下作业过程中被油管、抽油杆、泵等携带至地表的油泥,或是油井、油管泄漏导致原油污染土壤形成的油泥,所含油的品质较好,但油泥成分复杂,可能既含有土壤,又掺杂建筑垃圾、工业垃圾甚至生活垃圾等;含油钻屑是钻井过程中固控循环系统排出的含油泥浆和岩屑混合物,其有机物主要为柴油、白油、混入的原油、钻井液里添加的化工助剂等,无机物主要为岩屑;油罐底泥是原油在长期存储过程中,少量机械杂质、泥砂、重金属盐类及胶质、沥青质等重质组分沉积在油罐底部形成的黑色黏稠膏状混合物。影响化学热洗效果的主要成分:一是油泥原油四组分中的胶质、沥青质,油泥储存时间越长,轻质组分挥发越多,胶质、沥青质含量越高,与固相物质结合越牢固,除油难度越大[3];二是固相物质、钙化物,固相物质粒径越小、钙化物含量越大,油、固分离难度越大[4];三是其他界面活性物质,如原油开采、储运和加工过程中加入的各种有机表面活性剂。

2.1.2 清洗剂组成

清洗剂也称为破乳剂,一般由无机盐/碱、表面活性剂和助剂的一种或多种组成[5]。无机盐主要是分散剂硅酸钠[6-7]、碳酸钠、碳酸氢钠,碱如氢氧化钠等;表面活性剂一般分为3类,生物表面活性剂和植物提取物或低聚物,化学表面活性剂,以及复配型表面活性剂,不同类型的清洗剂适应性不同[8],应根据油泥成分选择适宜的配方。生物表面活性剂同时具有亲水基团和疏水基团,可自然降解;化学表面活性剂分为阴离子型、阳离子型、非离子型和两性离子型;复配型表面活性剂通常为多种表面活性剂及助剂混合。表面活性剂能够改变油、水、固相界面作用力使油从固体物质表面剥离下来,再通过沉降或离心等方式使油、水、固三相分开。

LU等[6]采用硅酸钠、SP169和鼠李糖脂按10∶1∶0.5(质量比,下同)复配清洗剂处理油泥,油回收率最高可达98%,与单一清洗剂相比,油回收率平均提高了20%。黄朝琦等[7]筛选复配了5种类型共10种药剂处理胜利油田油泥,结果表明:使用单一清洗剂时,硅酸钠的除油率最高,为45.3%,而使用十二烷基硫酸钠、壬基酚聚氧乙烯醚和硅酸钠复配清洗剂的除油率最高可达62.1%。包清华[9]构建了鼠李糖脂-槐糖脂(4∶6)和脂肽-槐糖脂(8∶2)两种复配清洗剂,在最佳工艺条件下处理油泥,普通油泥剩余固相含油率不高于2%,高含油和高重质组分含量的稠油油泥经过生物洗油(鼠李糖脂-槐糖脂)+超声处理后剩余固相含油率从67.21%降至4.87%。肖楠等[10]采用化学热洗处理大庆油田采油一厂油泥,对比了单一药剂、复配药剂的除油率,发现硅酸钠的除油率最高为92.48%,司班80的除油率最高为92.83%,十二烷基苯磺酸钠与硅酸钠按1∶2复配的清洗剂除油率可达95.08%。DUAN等[11]使用界面张力法筛选清洗剂,发现NaCO3、AEO-9和鼠李糖脂以50∶10∶5的质量比混合时,界面张力值最低,当其用量是油泥质量的2%时,清洗后剩余固相含油率低于1%。刘宇程等[12]通过大量实验筛选出最佳破乳剂WDP-9与最佳破乳助剂聚合氯化铝、聚丙烯酰胺,并用其复配清洗剂,在破乳剂WDP-9用量为500 mg/L、聚合氯化铝和聚丙烯酰胺用量均为75 mg/L的最佳工艺条件下,油罐底泥除油率为67.10%、脱水率为85.70%。

应力强度因子K是关于结构几何、裂纹尺寸和外加载荷的函数,K表征裂纹尖端受到的载荷及变形的情况,能够有效表示裂纹扩展的趋势与裂纹扩展的动力。因此本文着重研究结构损伤的尖端应力强度因子,并以此量化修复效果。

综上,复配清洗剂处理效果优于单一药剂。

2.1.3 工艺参数

化学热洗工艺参数主要有加药浓度、液固比、加热温度、搅拌速率、离心分离因数等,不同类型油泥的化学热洗工艺参数不同,但均需优选确定。如一次清洗后剩余固相含油率不达标,可进行二次或三次清洗,以确保粒状剩余固相含油率不高于2%。

2.1.4 主要设备

化学热洗设备主要有破碎机、筛分机、清洗装置、离心机等。油泥特别是落地油泥掺杂粒径不均的杂物,包裹严重,很难与清洗液混合均匀,需要进行破碎均质处理以改善清洗效果;破碎后再通过筛分处理将块状杂物分离、喷淋淋洗后去除;清洗装置应具备搅拌均质、浮选等功能,确保油泥与清洗液充分混合并可有效分离;宜选用长径比大于4,离心分离因数不低于3 000的两相(油水密度差大)或三相(油水密度差小)卧式螺旋离心分离机。

2.2 优缺点

化学热洗可以有效回收油泥中的矿物油,具有工艺成熟、处理量大、投资和运行成本均较低的优点。但化学热洗的不足之处也很明显:一是对粒径小于20 μm的油泥除油率低[4];二是消耗清水量大;三是处理产物中清洗液和洗脱油品质差[13-14]、剩余固相含油率高,均需进一步处理处置;四是工艺流程较长,影响因素较多。

2.3 超声强化

由于油泥成分复杂、油与黏土矿物吸附紧密,有时化学热洗很难实现泥质剩余固相含油率达标,故很多研究采用超声强化化学热洗以改善处理效果。

赵晓非等[15]采用超声强化化学热洗处理大庆油田落地油泥,结果表明:在超声频率40 kHz、功率70 W、温度40 ℃、时间10 min和破乳剂加入量3 mg/L的最佳工艺条件下,除油率达96.8%,比单一化学热洗提高了9.4%;王银生[16]在最佳工艺条件下采用超声强化化学热洗处理油泥,除油率达99.4%,比单独热洗提高了12.7%,剩余固相含油率低于2%,脱水率达94.8%,药剂使用量降低了70%。

超声强化化学热洗的机理是超声波的空化作用使颗粒间发生碰撞,清洗掉黏附或吸附在固体表层的油,增强破乳效果,从而提高除油率[17-18]。由于油泥的来源不同,其成分及物化性质各异,应优选最佳超声处理工艺参数以避免二次乳化,同时应开发处理量大的超声波发生器。

2.4 联合处理

随着聚合物驱油的广泛实施,聚合物大量进入油泥中,导致化学热洗难度增大,处理后剩余固相含油率很难达标,需要联合其他技术实现资源化利用或无害化处理。资源化利用技术主要有生产代煤燃料[19]、调剖剂[20]、吸附剂[21]、砖[22]、改性沥青[23]、高强陶粒[24]、钻井材料[25]等,无害化处理技术主要有固化[26]、生物降解[9,27-30]、氧化[31]、水泥窑协同处理[32]、热脱附[33-34]、热解[35-36]、焚烧[37]等。选择何种技术联合应因地制宜。

3 化学热洗技术工程应用

3.1 应用情况

自20世纪末起,化学热洗技术得到了广泛应用:大庆油田建成化学热洗装置10座,处理能力800 kt/a;长庆油田建成6座,处理能力88.6 kt/a;新疆油田处理能力520 kt/a;辽河油田建成4座,处理能力120 kt/a;其他油田也均建有化学热洗装置。上述装置的建设基本解决了历史积存和新产生油泥的处理问题。

3.2 存在的问题

随着油田三次采油措施的实施和处理后剩余固相含油率标准的提高,化学热洗的应用也出现了一系列问题。

3.2.1 处理能力大幅下降

油泥中聚合物含量的增加不仅进一步强化了油泥多相体系的稳定性,增大了破乳脱稳难度,还造成清洗液黏度增大、固含量增加,导致离心分离效率下降,处理效能降低,不足设计负荷的65%[38]。此外,不适宜化学热洗处理的含油浮渣、污水池或污水罐底泥及黏土质油罐底泥的混入也导致化学热洗效果变差,处理负荷降低。

3.2.2 处理后剩余固相不达标

随着国家及地方相关标准的不断提高,剩余固相含油率控制值由2%[39]降至0.3%[40],以含油率2%为目标的化学热洗工艺已无法满足要求,部分企业将化学热洗改为后续处置的减量预处理。

3.2.3 衍生二次污染

在绿色油田建设、无废城市创建等环保新形势下,已建处理装置的次生污染问题突显,主要体现在清洗液(废水)和洗脱油成分复杂[13-14]、污染物浓度高、乳化严重且稳定性强,达标处理或资源化利用成本高。以某油田(4个油泥化学热洗处理站)为例,清洗液产生量为油泥的2~3倍,洗脱油量为油泥的20%~30%,且均含有沥青质、环烷酸、脂肪酸等天然乳化剂及人工添加的成分复杂的表面活性剂,清洗液和洗脱油品质差(pH 9~14,呈豆腐渣状,清洗液含油率不低于2%、含固率不低于2%,洗脱油含水率不低于30%、机械杂质含量不低于2%),处理难度大、成本高。此外,化学热洗还存在清洗剂可能产生新污染[41]、清洗剂用量不精准会反向乳化等问题。

4 油泥稳定机制及化学热洗机理

4.1 油泥稳定机制

油泥是原油中的沥青质、环烷酸、脂肪酸等天然乳化剂与人工添加的表面活性剂及黏土、无机盐等固体颗粒共同形成的部分或全部石油Pickering乳液,呈稳定的油包水、水包油或多重乳化状态,稳定性强。大量研究表明,油泥稳定性主要是受油水界面膜的影响,原油中活性物质特别是沥青质自聚形成的界面膜能够有效阻止水滴或油滴的聚并,稳定重质油-水乳状液[42-45]。固体颗粒以胶体的形式吸附在油水界面上,形成一道屏障,阻碍油水分离,抑制颗粒间的聚并与碰撞,减缓液膜变薄的速率,增强乳状液的稳定性[46-47]。夏立新[48]提出了3种油泥乳液稳定机制:一是在石油开采过程中添加的高分子表面活性剂使乳液稳定;二是水中含有的大量阴阳离子导致乳液稳定;三是沥青质等天然乳化剂、外来聚合物以及颗粒胶体使得乳液稳定。

4.2 化学热洗机理

油水乳液破乳机理主要有絮凝聚结、反相变型、击破界面膜、润湿增溶、褶皱变形、中和界面膜电荷以及最新的“锁匙说”等[48],而油泥化学热洗机理主要有分解或去除界面膜,替换,卷曲,增溶等。因此,破乳的主要策略为分解或去除油水界面活性物质、破坏界面膜结构[47,49-51],以实现油、水分别聚并与分离。具体而言,表面活性剂破乳是在油水界面上替换原有的乳化剂,形成强度较弱的界面膜而破乳;电解质破乳主要通过减小油珠表面的负电性和改变乳化剂的亲水亲油平衡值来破乳。由于油泥多相乳化体系的复杂性,往往需要几种药剂协同处理,其破乳机理也呈多样化。

5 结语

化学热洗是油泥处理广泛采用的技术,适合落地油泥、砂质油罐底泥、含油钻屑的减量化处理,其原理是清洗剂在最佳工艺参数条件下将矿物油从黏土矿物等固体颗粒上剥离、脱附、驱替或破坏乳化体系以实现油、水、固三相分离。处理效果与油泥成分、清洗剂组成、热洗工艺参数和设备等有关,超声可强化化学热洗效果,联合则可实现资源化利用和无害化处理。化学热洗的优点是工艺成熟、处理量大、投资和运行成本较低,缺点是粒径小的油泥处理效果差、处理产物品质差、剩余固相含油率高。工程项目存在的问题是处理效能下降、剩余固相不达标、衍生二次污染等。未来应针对油泥成分、性质特点和处理处置要求开发绿色、高效、低成本的清洗剂,特别是生物清洗剂,应多种药剂复配使用以改善处理效果并实现泥净、水清、油纯,但不宜过度清洗;应设计高效热洗装置以提高油泥与清洗液的混合和破乳效果;探索清洗综合评价方法;应开展强化化学热洗、联合资源化利用或无害化处理研究以实现无废排放或脱危。